工艺流程综合分析表

- 格式:doc

- 大小:86.00 KB

- 文档页数:2

工艺流程的可行性分析与技术评估工艺流程是指将原材料经过一系列加工和转化过程,得到最终产品的流程。

在工业生产中,工艺流程起着至关重要的作用。

一个可行的工艺流程能够确保产品的质量和生产效率,并满足市场需求。

因此,进行工艺流程的可行性分析和技术评估是至关重要的,本文将探讨这一重要的主题。

第一部分:工艺流程的可行性分析在进行工艺流程的可行性分析时,应该考虑以下几个方面。

1. 原材料供应首先,需要评估原材料的供应情况。

原材料的可获得性和稳定性对于工艺流程至关重要。

如果原材料供应不稳定或者难以获得,将会对生产进程造成困扰。

因此,在工艺流程的可行性分析中,要确保原材料的供应能够满足生产需求。

2. 设备和技术其次,需要评估现有设备和技术是否适用于所设计的工艺流程。

现代工业生产中,技术和设备的更新换代非常迅速,因此必须确保所选定的工艺流程与现有设备和技术相兼容。

如果工艺流程需要投入大量的资金进行设备更新或技术改进,这将对工艺的可行性产生负面影响。

3. 成本分析成本分析是工艺流程可行性分析的重要组成部分。

在进行成本分析时,需要综合考虑各个方面的成本,包括原材料成本、设备和技术成本、人力资源成本以及运营和维护成本等。

只有在成本可控的情况下,工艺流程才能被认为是可行的。

第二部分:工艺流程的技术评估在对工艺流程进行技术评估时,以下几个方面需要予以考虑。

1. 产品质量工艺流程的一个重要目标是确保产品的质量符合相关标准和市场需求。

因此,在技术评估中,需要评估所设计的工艺流程对产品质量的影响以及工艺改进对产品质量的提升能力。

2. 生产效率生产效率是工业生产的重要指标之一。

在技术评估中,需要评估所设计的工艺流程对生产效率的影响。

工艺流程的改进应该能够提高生产效率并降低生产成本。

3. 环境友好性随着环境保护意识的提升,工艺流程的环境友好性也成为了评估指标之一。

工艺流程的技术评估应该能够评估其对环境的影响,并提供相应的改进方案以减少环境负荷。

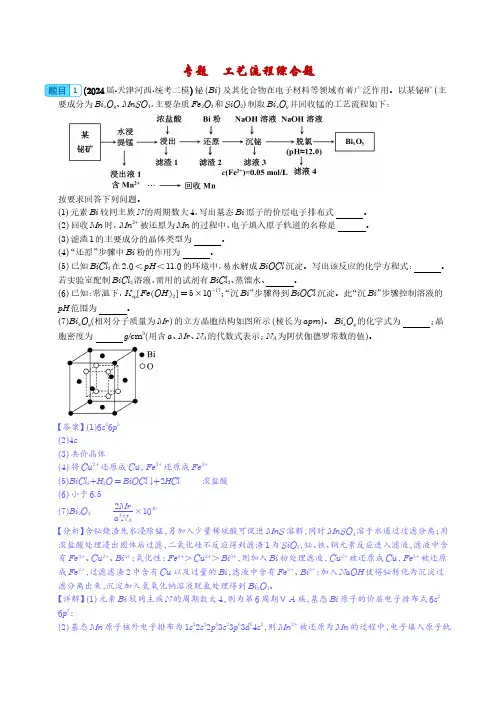

专题工艺流程综合题1(2024届·天津河西·统考二模)铋(Bi)及其化合物在电子材料等领域有着广泛作用。

以某铋矿(主要成分为Bi x O y、MnSO4,主要杂质Fe2O3和SiO2)制取Bi x O y并回收锰的工艺流程如下:按要求回答下列问题。

(1)元素Bi较同主族N的周期数大4,写出基态Bi原子的价层电子排布式。

(2)回收Mn时,Mn2+被还原为Mn的过程中,电子填入原子轨道的名称是。

(3)滤渣1的主要成分的晶体类型为。

(4)“还原”步骤中Bi粉的作用为。

(5)已知BiCl3在2.0<pH<11.0的环境中,易水解成BiOCl沉淀。

写出该反应的化学方程式:。

若实验室配制BiCl3溶液,需用的试剂有BiCl3、蒸馏水、。

(6)已知:常温下,K sp Fe OH2=5×10-17;“沉Bi”步骤得到BiOCl沉淀。

此“沉Bi”步骤控制溶液的pH范围为。

(7)Bi x O y(相对分子质量为Mr)的立方晶胞结构如图所示(棱长为apm)。

Bi x O y的化学式为;晶胞密度为g/cm3(用含a、Mr、N A的代数式表示;N A为阿伏伽德罗常数的值)。

【答案】(1)6s26p3(2)4s(3)共价晶体(4)将Cu2+还原成Cu,Fe3+还原成Fe2+(5)BiCl3+H2O=BiOCl↓+2HCl浓盐酸(6)小于6.5×1030(7)Bi2O32Mra3N A【分析】含铋烧渣先水浸除锰,另加入少量稀硫酸可促进MnS溶解,同时MnSO4溶于水通过过滤分离;用浓盐酸处理浸出固体后过滤,二氧化硅不反应得到滤渣1为SiO2,铋、铁、铜元素反应进入滤液,滤液中含有Fe3+、Cu2+、Bi3+;氧化性:Fe3+>Cu2+>Bi3+,则加入Bi粉处理滤液,Cu2+被还原成Cu,Fe3+被还原成Fe2+,过滤滤渣2中含有Cu以及过量的Bi,滤液中含有Fe2+、Bi3+;加入NaOH使得铋转化为沉淀过滤分离出来,沉淀加入氢氧化钠溶液脱氯处理得到Bi2O3。

工艺流程分析范文工艺流程分析是指对一些产品的制造流程进行全面、系统的分析。

通过对每个环节进行详细的分析和评价,找出制造过程中的问题,从而寻找解决方案以提高生产效率和产品质量。

下面是对工艺流程分析的一份1200字以上的详细分析。

工艺流程分析是对产品制造的整个过程进行全面、系统的分析,主要目的是找出制造过程中可能存在的问题,并提出改进方案以提高产品质量和生产效率。

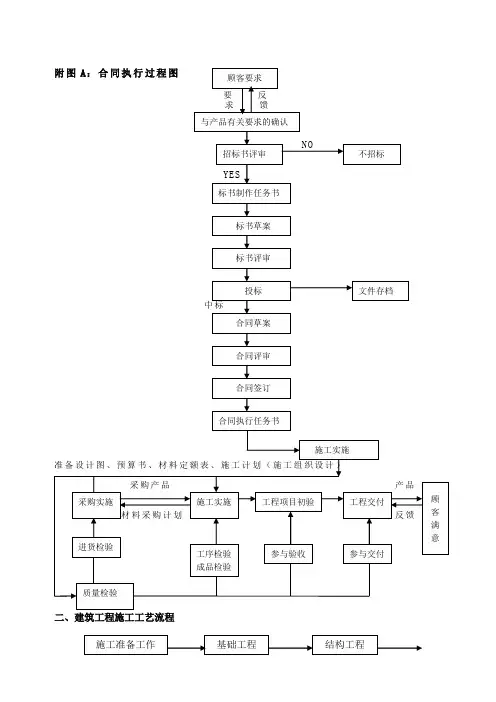

在工艺流程分析中,通常会结合工艺流程图、设备使用情况、产品规格等信息,对每个环节进行详细的分析和评价。

首先,对工艺流程进行整体分析。

通过绘制工艺流程图,清晰地了解整个制造过程的各个环节以及它们之间的关系。

在绘制流程图的过程中,可以用不同的颜色标注每个环节的重要程度,以便后续分析时能够更加清晰地进行重点评估。

接下来,对每个环节进行详细的分析。

对于每个环节,首先要明确该环节的目标和要求。

比如,在一些环节中,目标可能是将原材料进行加工,并将其转化为所需的形状和尺寸。

然后,可以对该环节中的每个步骤进行进一步的分析。

在分析过程中,可以考虑以下几个方面:该步骤是否存在瓶颈?是否存在不必要的重复工作?是否可以引入自动化设备以提高效率和减少人为错误的发生?是否存在可调整的参数以改进制造过程等。

通过对每个环节进行详细的分析,可以找出其中的问题并提出相应的解决方案。

此外,还要结合设备使用情况对工艺流程进行评估。

对于每个环节所使用的设备,首先要查看其使用情况,包括设备的运行状态、维护情况等。

然后,可以根据设备的使用情况,评估其对整个工艺流程的贡献和影响。

比如,在一些环节中,设备的故障频繁发生,导致生产效率低下。

在这种情况下,可以考虑更换或维修设备,以提高生产效率和产品质量。

最后,还要对产品的规格进行评估。

在分析工艺流程时,要考虑产品的规格和要求,并将其与每个环节的操作进行对比。

通过对比,可以确定是否存在不符合产品规格要求的情况,并提出改进方案。

工艺流程分析是提高生产效率和产品质量的重要手段。

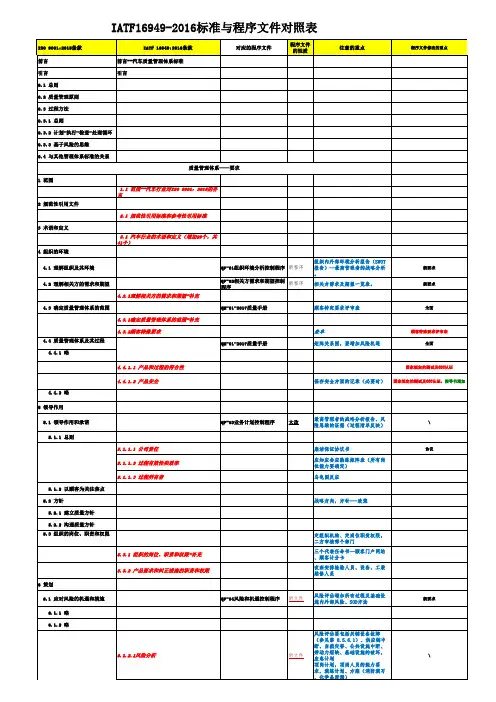

IATF16949-2016标准与程序文件对照表c. 总经理或管理者代表认为有必要时;d. 其他重大事件发生时。

9.2.2.2 质量管理体系审核每三个日历年必须对于所有的过程进行一次审核9.2.2.3 制造过程审核小改每三个日历年必须对于所有的制造过程进行一次审核9.2.2.4 产品审核9.3 管理评审QP-28管理评审控制程序大改增加风险分析的内容9.3.1 总则9.3.1.1 管理评审-补充9.3.2 管理评审输入9.3.2.1 管理评审输入-补充QP-29质量成本控制程序不改无\ 9.3.3 管理评审输出9.3.3.1 管理评审输出-补充10 改进QP-30纠正和预防措施及改进控制程序小改改版不大10.1 总则10.2 不合格和纠正措施10.2.1 略10.2.2 略10.2.3 问题解决10.2.4 防错10.2.5 保修管理体系10.2.6 顾客投诉及使用现场失效测试分析 10.3 持续改进10.3.1 持续改进-补充a. 质量体系或组织结构发生重大变化时(包括过程的重大变更);b. 顾客重大抱怨或内部/外部重大质量问题时;c. 总经理或管理者代表认为有必要时;d. 其他重大事件发生时。

过程审核覆盖被审核产品的全部生产班次和所有的生产过程,对于风险分析、控制计划等的有效性进行审核。

覆盖被审核产品的全部生产班次和所有的生产过程,包括交接班抽样。

顾客的反馈:包括满意度的测量结果(包括保修和顾客的平衡记分卡)及与顾客沟通的结果等。

过程业绩的有效性(过程效率的衡量)和产品的符合性通过风险分析(FMEA等)识别的潜在使用现场失效标示根据管理评审结果(包括没有达成目标的内容)按《纠正和预防措施及改进控制程序》之要求对跨部门的纠正,品质部应对其纠正实施情况进行监督检查,并组织相关部门对纠正进行验证和评价,其结论记录在《纠正/预防措施表》中验证栏内,包括对于相关的文件进行修改的的内容和要求。

在制定纠正和预防措施中,要采用防错方法,防错方法要简便适用,其程度应与问题大小和遭遇的风险程度相适应,同时对于防错装置必须进行失效试验,如果使用样件进行测试防错装置的必须进行校正、标定等工作。

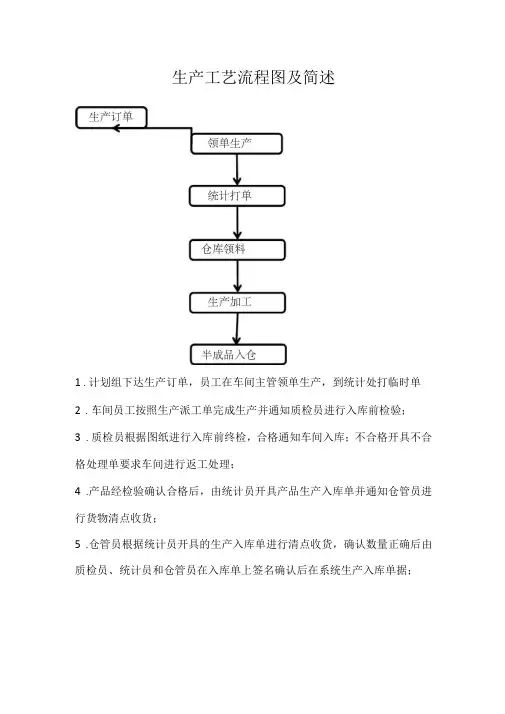

生产工艺流程图及简述

1.计划组下达生产订单,员工在车间主管领单生产,到统计处打临时单

2.车间员工按照生产派工单完成生产并通知质检员进行入库前检验;

3.质检员根据图纸进行入库前终检,合格通知车间入库;不合格开具不合格处理单要求车间进行返工处理;

4.产品经检验确认合格后,由统计员开具产品生产入库单并通知仓管员进行货物清点收货;

5.仓管员根据统计员开具的生产入库单进行清点收货,确认数量正确后由质检员、统计员和仓管员在入库单上签名确认后在系统生产入库单据;

委托方提供资料人员签字:接受资料人员签字:年月日。

⼩试→中试→放⼤——⼯艺流程全⾯解析⼯艺过程的概念:在⽣产过程中凡直接关系到化学合成反应或⽣物合成途径的次序,条件(包括配料⽐,温度,反应时间,搅拌⽅式,后处理⽅法和精制条件等)通称为⼯艺条件。

制药通⾏惯例是:1、⼩试阶段——开发和优化⽅法2、中试阶段——验证和使⽤⽅法3、⼯艺验证/商业化⽣产阶段——使⽤⽅法,并根据变更情况以决定是否验证4、批量的讨论备注:中试批量应该不⼩于⼤⽣产批量的⼗分之⼀(√)⼤⽣产批量不得⼤于中试批量的⼗倍(×)⼩量试制阶段对实验室原有的合成路线和⽅法进⾏全⾯的、系统的改⾰。

在改⾰的基础上通过实验室批量合成,积累数据,提出⼀条基本适合于中试⽣产的合成⼯艺路线。

⼩试阶段的研究重点应紧紧绕影响⼯业⽣产的关键性问题。

如缩短合成路线,提⾼产率,简化操作,降低成本和安全⽣产等。

⼩量试制阶段的主要任务:1.⼯艺:反应参数,⼯艺过程后处理⽅式2.物料: 物料属性, 物料控制3.结构确证⼩试阶段的任务:1、研究确定⼀条最佳的合成⼯艺路线:⼀条⽐较成熟的合成⼯艺路线应该是:合成步骤短,总产率⾼,设备技术条件和⼯艺流程简单,原材料来源充裕⽽且便宜。

2. ⽤⼯业级原料代替化学试剂:实验室⼩量合成时,常⽤试剂规格的原料和溶剂,不仅价格昂贵,也不可能有⼤量供应。

⼤规模⽣产应尽量采⽤化⼯原料和⼯业级溶剂。

⼩试阶段应探明,⽤⼯业级原料和溶剂对反应有⽆⼲扰,对产品的产率和质量有⽆影响。

通过⼩试研究找出适合于⽤⼯业级原料⽣产的最佳反应条件和处理⽅法,达到价廉、优质和⾼产。

3. 原料和溶剂的回收套⽤:合成反应⼀般要⽤⼤量溶剂,多数情况下反应前后溶剂没有明显变化,可直接回收套⽤。

有时溶剂中可能含有反应副产物,反应不完全的剩余原料,挥发性杂质,或溶剂的浓度改变,应通过⼩试研究找出回收处理的办法,并以数据说明,⽤回收的原料和溶剂不影响产品的质量。

原料和溶剂的回收套⽤,不仅能降低成本,⽽且有利于三废处理和环境卫⽣。

工艺流程的数据统计与报表分析工艺流程是指在生产过程中,通过一系列的操作和步骤将原材料转化为成品的过程。

在现代工业中,随着技术的进步和电子化的发展,对工艺流程数据的统计与报表分析变得越来越重要。

本文将探讨工艺流程数据统计的重要性以及如何进行报表分析。

一、工艺流程数据统计的重要性1.1 优化工艺流程通过对工艺流程进行数据统计,可以了解每个环节的效率和质量表现。

通过分析统计数据,可以发现工艺流程中的瓶颈和问题,进而优化工艺流程,提高生产效率和产品质量。

1.2 预测和预防问题通过数据统计可以识别出工艺流程中的关键参数以及其与产品质量之间的关联性。

根据统计分析的结果,可以预测潜在问题的出现,并采取相应的预防措施,从而减少废品产生,降低生产成本。

1.3 监控和管理生产过程通过对工艺流程数据的实时统计,可以监控生产过程中各项指标的达标情况。

如果发现某项指标偏离预期,及时采取措施进行调整,确保生产过程稳定可控。

同时,也可以利用数据统计提供的信息进行生产能力评估和资源配置,实现生产过程的高效管理。

二、工艺流程数据统计的方法2.1 数据收集与整理为了进行工艺流程数据统计,首先需要收集相关的数据。

可以通过传感器、监控系统等手段实时获取数据,也可以通过人工记录方式进行数据采集。

收集到的数据需要按照一定的规范进行整理和存储,以方便后续的分析。

2.2 统计指标的选择与计算根据不同的工艺流程,需要选择相应的统计指标进行分析。

比如,对于生产线上的工艺流程,可以选择生产效率、良品率、故障率等指标进行统计。

在计算统计指标时,需要根据具体情况选择合适的算法和公式,确保统计结果的准确性。

2.3 数据可视化与分析对于大量的工艺流程数据,直接进行分析是非常困难的。

因此,需要将数据进行可视化处理,通过图表、曲线等形式展示数据的变化趋势。

可以利用专业的数据分析软件或工具,进行数据的汇总、筛选和分组,进一步分析数据之间的关系和规律。

三、工艺流程报表分析的方法3.1 报表设计与制作根据不同的报表需求,需要设计和制作相应的报表模板。

制造工艺流程参数表一、引言制造工艺流程参数表是一种用于记录和管理制造过程中各项参数的表格,它对于确保产品质量、提高生产效率、降低成本具有重要的作用。

本文将介绍制造工艺流程参数表的基本结构和内容,以及如何编制和使用该表。

二、制造工艺流程参数表的结构制造工艺流程参数表通常由以下几个部分组成:1. 工序信息:记录每个工序的名称和编号,以及该工序所属的生产线或生产单元。

2. 参数信息:列出每个工序中需要监控和调整的各项参数,如温度、压力、速度等。

3. 参数要求:对每个参数设定相应的要求范围,以确保产品符合质量标准。

4. 参数实际值:记录每个工序中实际测量到的参数数值。

5. 参数调整:如有必要,记录对参数进行的调整操作,以及调整后的数值。

6. 备注:可用于记录与参数相关的其他信息,如异常情况、操作人员等。

三、制造工艺流程参数表的编制和使用1. 确定工序和参数:根据产品的制造工艺流程,确定每个工序需要监控和调整的参数,并列入表格中。

2. 设定参数要求:根据产品的质量标准和工艺要求,设定每个参数的合理范围,并在表格中进行明确说明。

3. 测量和记录参数实际值:在每个工序进行生产过程中,及时测量和记录各项参数的实际数值,并填入表格相应位置。

4. 分析和调整参数:根据参数实际值与要求范围的对比,分析是否需要对参数进行调整,并记录调整操作和结果。

5. 定期审查和更新:定期对制造工艺流程参数表进行审查,确保参数要求的合理性和实用性,并根据需要进行更新和修订。

四、制造工艺流程参数表的优势1. 提高产品质量:通过监控和调整各项参数,及时发现和纠正生产过程中的异常情况,确保产品符合质量标准。

2. 提高生产效率:准确掌握和管理制造过程中的参数,避免因参数失控而导致的生产事故和停工,提高生产效率。

3. 降低成本:通过优化参数设定和调整,减少废品率和次品率,降低生产成本。

4. 支持持续改进:通过对参数实际值的分析和比对,发现生产过程中的潜在问题,为持续改进提供依据和方向。

工艺流程的数据可视化与报表分析在当今科技飞速发展的时代,大量的工艺数据被生产企业所产生和积累。

这些数据包含了生产过程中的各种参数、变量和监测指标,对于企业的生产效率和质量控制至关重要。

然而,由于数据量巨大且复杂,传统的数据处理方法已经无法满足企业对于数据分析和决策的需求。

因此,工艺流程的数据可视化与报表分析成为了一种重要的解决方案。

工艺流程的数据可视化是将复杂的数据以图形、图表或其它形式展示出来,使得人们可以直观地理解和分析数据。

通过可视化,我们可以看到数据之间的关系和趋势,帮助我们进行数据挖掘和决策支持。

在工艺流程中,数据可视化可以将生产过程中的各项指标和参数以柱状图、折线图或雷达图的形式展示出来,以便生产人员对生产状态进行实时监测。

例如,通过实时监测温度、压力、pH值等关键参数的变化,可以及时发现生产过程中的异常情况,并采取相应的措施进行调整。

此外,工艺流程的数据可视化还可以帮助我们进行数据挖掘和故障诊断。

通过对工艺数据进行统计分析和模式识别,可以找到隐藏在数据中的规律和趋势。

例如,通过对工艺参数的监测数据进行聚类分析,可以发现不同生产批次之间的差异和特点,为工艺优化和改进提供参考。

另外,通过对数据的时间序列分析和趋势预测,可以提前预警可能的故障和问题,从而更好地进行生产调度和计划。

除了数据可视化,工艺流程的数据报表分析也是工艺数据处理的重要手段。

通过报表分析,我们可以对工艺数据进行整体评估和比较,了解生产过程的状态和性能。

报表可以包括关键指标的统计数据、趋势分析、异常事件的记录等内容,以提供给管理层和决策者参考。

例如,通过对每个生产批次的数据进行汇总和比较,可以评估生产过程的稳定性和一致性。

另外,报表还可以帮助我们发现潜在的问题和改进机会,提高工艺流程的效率和质量。

为了实现工艺流程的数据可视化与报表分析,我们可以借助各种数据处理和分析工具。

在数据可视化方面,常用的工具包括数据可视化软件、图表生成工具和大屏展示系统。