重油催化裂化装置吸收稳定系统的节能可行性分析

- 格式:pdf

- 大小:719.50 KB

- 文档页数:4

重油催化裂化装置节能优化措施分析重油催化裂化装置是炼油厂的重要设备之一,主要用于将重质石油馏分进行催化裂化,从而生产出高附加值的轻质石油产品。

由于催化裂化过程能耗大、热损失多,因此节能优化一直是炼油企业关注的重点之一。

本文将结合实际案例,对重油催化裂化装置的节能优化措施进行分析,为相关企业提供参考和借鉴。

一、原有装置能耗分析重油催化裂化装置在生产过程中主要消耗能源包括电力、燃料气和冷却水等。

在进行节能优化措施之前,首先需要对原有装置的能耗进行分析,找出能源消耗的主要部分及其原因。

1.电力消耗重油催化裂化装置对电力的需求主要集中在压缩机、泵站、风机、电加热炉、电动阀门等设备上。

在使用过程中,这些设备的运行效率、负荷调节和电力设备的老化都会影响装置的电力消耗。

2.燃料气消耗重油催化裂化装置对燃料气的需求主要集中在燃气锅炉、加热炉等燃烧设备上。

燃气的燃烧效率、热损失、余热利用等都会影响装置的燃料气消耗。

3.冷却水消耗重油催化裂化装置在生产过程中需要大量的冷却水进行冷却和冷凝,然后再循环利用。

冷却水系统的循环水量、水质管理、热损失等因素都会影响冷却水的消耗量。

二、节能优化措施1.提高设备运行效率加强设备的维护和管理,提高设备的运行效率是节能优化的重要措施。

定期对压缩机、泵站、风机等设备进行清洗、润滑、检修和调试,保持设备的运行状态良好,避免因设备运行不稳导致能源浪费。

2.优化工艺控制优化工艺控制是提高生产效率和降低能源消耗的重要手段。

通过优化控制系统的调整参数、优化生产工艺流程,可以减少设备的启停次数,提高设备稳定性和生产效率,降低能源消耗。

3.余热利用重油催化裂化装置在生产过程中会产生大量的余热,合理利用这些余热是节能的重要途径之一。

可以通过余热锅炉、余热蒸汽发生器等设备将废热转化为可用的热能,用于加热蒸汽、供暖等,从而降低对燃料气的需求。

4.替代能源在可行的条件下,可以考虑替代能源,如采用太阳能、风能等清洁能源替代传统能源,减少对传统能源的需求,降低燃料气的消耗。

重油催化裂化装置节能优化措施分析重油催化裂化装置是炼油行业中较为重要的装置之一,能够将较为低级的重质油制成高级的轻质油,满足市场对于能源的需求。

但是这些装置在运行的过程中,也面临着能源消耗较大、环境污染等问题,为此,需要采取相应的节能优化措施,以达到减少能源消耗、提高生产效率、降低环境污染排放的目的。

1. 升级装置升级装置可以改善重油催化裂化装置的工作效率,提高产品质量,并减少其他不必要的成本。

比如,升级催化剂,使用能够降低反应温度的新型氧化物催化剂,这样有助于提高裂解反应的温度,从而提高生产效率。

同时,还可以增加一些分离设备,提高分离效率,降低生产成本。

2. 优化物料配方优化物料配方可以减少催化剂的使用量,降低成本,同时能够提高催化裂化的效率。

另外,在物料配方中添加一些可再生资源,如生物质或废物催化剂,也能够减少原材料的使用量,并降低污染排放,增加环保性。

3. 热集成技术应用重油催化裂化装置需要大量的热量来维持运作,因此使用热集成技术可以通过高温下的余热来为其他设备供应热能,从而减少能源消耗和排放,提高环保和经济效益。

同时,在装置设计中,也可以加装高效换热器和储热设备,以扩大热集成的范围,进一步降低装置的能耗。

4. 加强运转管理优化运转管理可以精细调节装置操作参数,减少不必要的能源消耗,提高生产效率。

比如,实行节约用水、节约电力、节约氮气等环保型改造,能够降低设备的能耗,同时还可以提高催化剂的使用效率。

此外,对于设备管理,应加强维护和保养工作,及时升级修理设备设施,减少停机维护的次数,提高运转时间和生产效率。

综上所述,在重油催化裂化装置的生产过程中,可以采取多种节能优化措施,如升级装置、优化物料配方、应用热集成技术和加强运转管理等,以实现降低能源消耗,提高生产效率和环保性的目标。

同时也需要加强科学的监控和管理,保障装置的正常运转以及设备压力温度等安全指标的稳定。

重油催化裂化装置节能优化措施分析重油催化裂化装置是一种将重质石油馏分转化为轻质低碳烯烃和汽油等高附加值产品的装置,其操作能耗较大。

为了提高装置的能源利用效率,降低生产成本,需通过优化措施进行节能。

可以在催化裂化反应器的设计上进行优化。

催化裂化反应器是催化裂化装置的核心设备,在反应器内有效地提高催化剂的利用率,可以减少催化剂的用量。

采用先进的反应器结构,如研磨表面修饰技术和四层嵌套床层结构等,可以提高反应的选择性和温度场分布,减少副反应和热点现象,提高产品质量和产量。

对重油催化裂化装置的动力设备进行优化。

可以采用节能型的压缩机、风机和泵等设备,以减少设备能耗。

可通过改进压缩机的压缩比,降低功率消耗。

使用高效率的机械密封装置,减少泄漏。

对于风机和泵等设备,可采用变频调速技术,根据生产需要调整转速,以减少能耗。

对装置的能源系统进行优化也是节能的重要措施。

可以改进能源循环系统,如利用余热进行发电或供暖等,提高热能的回收利用率。

对于催化裂化装置的蒸汽系统,可采用优化的排污系统,增加换热面积,改进煤气分离系统,提高蒸汽的回收率,降低蒸汽的消耗。

还可以采用先进的自动控制系统,实现装置的优化运行。

通过对反应器温度、压力、流量等参数进行实时监控和调整,可以确保装置在最佳状态下运行,减少能耗。

还需加强管理和培训。

通过建立完善的能源管理制度和监测系统,对装置的能源消耗进行监控和评估。

加强技术培训和员工意识的提高,提高对节能技术和方法的掌握和运用水平,进一步推进节能工作。

重油催化裂化装置的节能优化措施包括优化催化裂化反应器、动力设备和能源系统,建立先进的自动控制系统,加强管理和培训等方面。

通过综合采取以上措施,可以有效降低能耗,提高装置的能源利用效率,降低生产成本,实现可持续发展。

重油催化裂化装置节能优化措施分析催化裂化是炼油厂重要的二次加工工艺,在重质原油轻质化过程中发挥了积极的作用,但在生产轻质燃料的同时也消耗了大量的能源。

国内炼油企业催化裂化装置的能耗平均占炼油企业能耗的35%,通过利用先进的工艺技术和优化操作条件降低装置能耗、缩短国内外企业的差距、提高市场竞争能力,是催化裂化装置亟待解决的问题。

标签:催化裂化装置;重油;经济效益;能降耗问题催化裂化装置是我国炼油行业的主要二次加工装置,也是炼油厂主要的耗能装置,随着原油价格的不断攀升以及催化裂化原料的日益加重,催化裂化装置的节能降耗问题已经成为提高催化裂化装置经济效益的关键问题,其重要性也尤为突出。

降低炼油装置能耗、实现绿色低碳生产已成为当前炼油行业实现可持续发展及提高盈利能力亟待解决的重要课题。

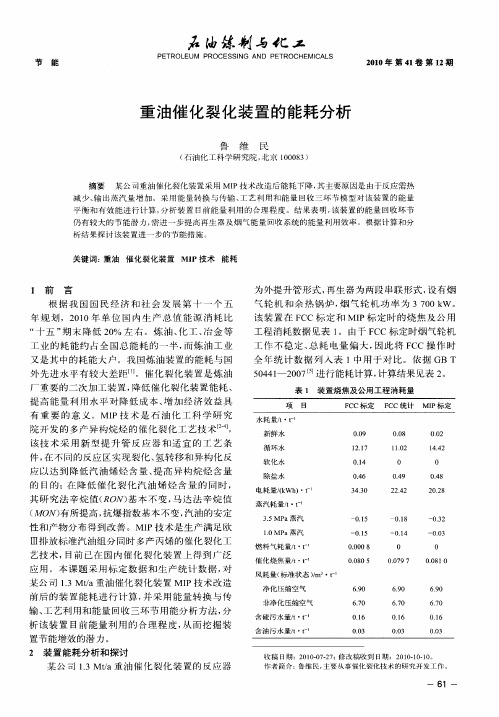

1.装置能耗分析为调整产品结构,增产聚丙烯等高含量满足国家标准要求,后进行多产异构烷烃的催化裂化工艺技术扩能改造。

随着原料日趋变重,产品分布逐步变差,高附加值产品收率下降,装置能耗上升。

催化裂化装置综合能耗的主要权重因素为烧焦能耗、电耗和蒸汽外送量。

其中,烧焦能耗是催化裂化装置中占比最大的能耗,但该装置焦炭产率比设计值低,使得蒸汽外送量下降很多,与设计值相比,电耗增加较多,使得装置能耗仍处于较高水平。

因此,将降低装置电耗作为节能工作的重点,同时采用多种节能手段和措施,降低其他能耗,全面发力,多方着手,降低装置总能耗。

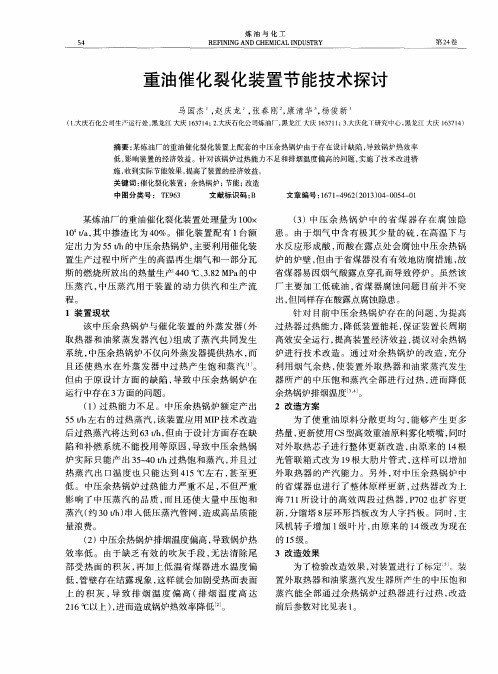

2.节能措施及应用情况2.1节能风机改造空冷风机普遍采用轴流风机输送空气,风机不但能耗高,而且它的状态好坏直接影响整个生产线的稳定。

风机叶轮是唯一对气体做功的部件,叶片的性能好坏直接决定风机的效率和整体性能。

现役空冷风机普遍叶型简单,效率低,能耗高,不符合国家节能减排的趋势;设备长时间运行后,叶片因磨损、腐蚀、老化等因素,强度与性能下降,维护成本高。

为进一步降低风机用电,提高风机稳定性,对车间电机驱动风机的叶片进行改造,由普通叶片改为全三维高效节能轴流风机叶片。

催化裂化(FCC)装置能量优化途径和方法

[摘要] 介绍催化裂化装置(FCC)能量优化特点、优化思路、优化方法。

一、催化裂化装置特点;

二、催化裂化装置节能优化;

一、 催化裂化装置特点

催化裂化装置(FCC)是炼厂内最重要二次加工装置之一,它的工艺过程特点决定了过程用能特点。

催化剂再生烧焦产生的热量在反应器和再生器之间的热传递是其用能的最大特点,这也决定了该装置能效的优化策略和优化节能思路及方法。

催化裂化反应-再生系统(反再系统)传递的热量由焦炭燃烧所产生。

在再生器内产生的热量的60%~70%被催化剂带入到提升反应系统中,其余的热量由燃烧产生的烟气带走。

通过催化剂在再生器与反应器之间的循环,热量就在反再系统中完成转移。

在反应器中,进料与携带热量的再生催化剂混合接触,催化剂携带的热量提供进料升温所需的显热、进料汽化热、反应热和其他用能及反应器的热损失。

反应产生的流出物在提升管末端实现与催化剂分离,产生的流出气体物流以过热的气相状态进入分馏系统,同时带入了大量由烧焦提供的能量进入分。

催化裂化装置节能降耗的有效途径探究摘要:催化作为极为重要的二次加工装置,为原油加工轻质化发挥了积极作用,是汽油生产的主力装置,但同时其生产过程也消耗了大量的能源。

通过分析催化裂化装置节能技术,挖掘节能潜力,采取行之有效的节能措施,可以降低能耗,提高经济效益。

关键词:催化裂化装置;节能降耗;有效途径前言:催化裂化装置的节能降耗是我国节能减排的一项重大举措,随着我国经济结构的调整,原有的油价会出现很大的波动,因此,要在降低能耗的前提下,通过节能减排,有效地降低催化裂化的能耗,并探索节能减排技术。

采用催化裂化装置技术可有效降低炼厂能耗、降低生产成本、增加总输能、分散蒸气、降低能源泄漏、提高经济效益。

一、催化裂化装置概述所谓的催化裂化装置,是指炼油企业的主要能源,而催化裂化装置则是其二次处理的重要装置,其作用是将其转化为石油产品,从而获得液化天然气。

在实际操作中,催化裂化装置需要大量的能源,在生产的时候,可以降低能耗。

目前,催化裂化装置技术在节能方面的应用,其核心技术是节能降耗。

催化裂化装置的好坏,直接影响到整个炼制过程的质量和经济效益。

随着科技的进步,我国的催化裂化装置不断更新,在许多方面仍需改进,但总体能耗水平却有了显著的提高。

催化裂化装置的主要特征是:催化裂化装置的轻油回收率很高,目前回收率达到85%。

催化裂化装置提高了汽油的辛烷值,提高了汽油的稳定性。

在催化裂化装置中,采用了低质量的重油,从而大大提高了轻质油的产量。

二、催化裂化装置节能降耗的有效途径研究(一)控制催化裂化装置运行中的生焦率在催化裂化装置的节能优化中,采用了逆向再生技术,对生焦速率进行了有效的控制,并对装置进行了改进,使其采用了粗旋风,以改善操作过程中的气固分离效果,达到了二次控制生焦速率的目的。

选用优质的进料喷嘴,可以提高催化裂化装置原料油的处理效率,并能有效地解决原料油雾化问题。

对汽提区进行了改造,由原来的隔板式改为高效型,使焦炭在催化裂化过程中的H/C值由原来的9.1%降至5.5%。