COG液晶显示模块电极腐蚀问题研究(论)

- 格式:doc

- 大小:97.50 KB

- 文档页数:8

黑白液晶屏cog和cob的区别COG是chip on glass的缩写,即芯片被直接绑定在玻璃上。

这种安装方式可以大大减小LCD 模块的体积,且易于大批量生产,适用于消费类电子产品的LCD,如:手机,PAD等便携式产品,这种安装方式,在IC生产商的推动下,将会是今后IC与LCD的主要连接方式。

COG工艺/制程技术COG制程是利用覆晶(Flip Chip)导通方式,将晶片直接对准玻璃基板上的电极,利用各向异性导电膜(Anisotropic Conductive Film,后面简称ACF)材料作为接合的介面材料,使两种结合物体垂直方向的电极导通。

当前COG接合制程的生产作业流程,均以自动化作业方式进行。

COG接合作业由各向异性导电膜贴附,IC预绑定和IC本绑定三个作业组成(一)各向异性导电膜导电膜贴附首先COG生产作业流程中第一个步骤是将ACF贴附在LCD电极部,接着将ACF离型纸撕除,仅剩ACF贴附在LCD电极部上面,完成ACF贴附作业。

(二)IC预绑定将完成ACF贴附作业的LCD搬送到IC预绑定工程进行IC预绑定作业,此工程需将IC对位到LCD相对的电极上,因此需进行CCD影像读取识别,透过电脑影像处理系统,分别识别IC 和LCD上预设识别位置,由电脑自动运算相对坐标后可以准确将IC贴在LCD电极上,完成IC预绑定作业。

(三)IC本绑定作业最后将完成IC预绑定作业LCD搬运到IC本绑定工程进行IC本绑定作业,此工程是COG制程品质的关键,压着温度、压着压力、压着时间是ACF固化三要素,以下对其个别说明:1、压着温度:ACF接合胶材料主要是高分子树脂,主要可分为热固性(Thermal-Setting)与热塑性(Thermal Plastic)树脂两种,一般ACF制造商会提供ACF特性的技术资料,对于黏附性影响最大,太低的温度会导致树脂无法溶解,太高的温度便会使导电粒子流失,因此压着温度必须控制在最佳范围以确保制品的可靠性。

COG——应用广泛的LCM模块制造工艺陶玉玲LCM(液晶显示模块)是将LCD器件、连接件、IC、控制驱动电路和PCB 线路板、背光源、结构件装配在一起的组件。

LCD器件,特别是点阵型LCD器件的引线多且密,用户使用极不方便,为了提高器件的集成度,LCD厂商会将点阵型LCD器件和驱动器制成LCM模块出售,从而亦提高了产品的附加值。

于是LCM模块制作技术及制作工艺的不断改进和完善,也就成了厂商开拓LCD 显示屏市场的强有力手段。

LCM模块外引线(即液晶显示屏上的导电电极引线) 连接方法按照LCD电极与驱动电路的连接方式可分类如下:(1)导电橡胶连接;(2)金属插脚连接;(3)热压胶条连接;(4)直接集成连接(COG)。

本文主要介绍第(4)种方法即直接集成连接(COG:Chip On Glass)LCM装配技术,有关LCM的驱动原理请参阅相关专业书籍。

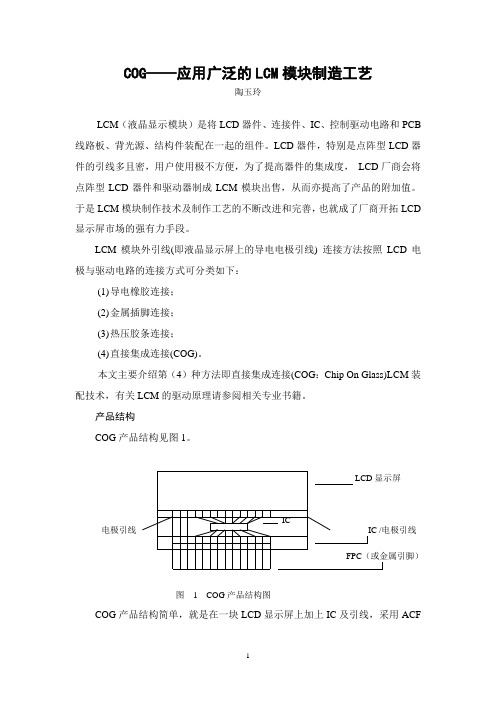

产品结构COG产品结构见图1。

电极引线图 1 COG产品结构图COG产品结构简单,就是在一块LCD显示屏上加上IC及引线,采用ACF(一种各向异性导电胶)通过热压直接将IC邦定到LCD屏上。

邦定后的整个模块则还要通过FPC(柔性印刷线路板)或金属引脚与PCB板连接在一起。

液晶屏、ACF、驱动IC是COG的三大关键组件。

COG制造工艺简介COG制造工艺至今已有近十年的发展历史,它的发展与IC的小型化、超薄化以及LCD显示屏光刻精度的精细化是密不可分的。

1、COG工艺流程如图2所示。

图2 COG工艺流程图2、工艺要点(1)邦定IC时要求IC对位标志与LCD屏上的对位标志吻合;(2)需用无尘布沾溶剂清除液晶屏上压着区的异物,使用UV灯清除液晶屏上压着区的有机物;(3)ACF贴附精度为+100μM;(4)要注意ACF的储存条件和控制好ACF邦定的时间、热压温度和压头的压力。

ACF反应率要求达到80%以上。

例如使用日立(HITACHI)公司的AC-8304Y的ACF,其保存条件为:在室温约25℃和湿度70%RH情况下,有效期1个月;在温度-10℃~5℃时有效期为6个月。

LCD一般故障处理一个合格的液晶显示器件在使用时,有时也会由于不合理的使用、不适宜条件及配件不合格或安装方法不当而出现故障。

其原因和排除方法如下:1.“字迹”排除使用几小时或几天后,电极变色出现黑、棕色“字迹”,液晶盒产生气泡,以致不能显示。

这是由于驱动电压直流成分过大,从而引起电化学反血造成的。

检查电路,排除过大直流成分后,换上新的液晶显示器件即可。

当刚刚出现“字迹”时,可将液晶显示器件加热至保存温度以上,即使液晶显示器件显示面全都变黑时,停止升温,自然冷却后,一般可除掉“字迹”。

2.隐约显示的排除装配后出现不该显示的笔段也隐约显示,以致不能读出,其原因可能是:(1)引线间不清洁.用干细布擦净即可。

(2)天气太潮,玻璃表面导电。

室内干燥后即可恢复。

(3)公用电极或段电极悬空,重新安装可*后,即可消除。

(4)交流方波上下幅度不对称,造成熄灭时截止不清,调整方波幅度即可解决。

(5)导电橡胶条纹不正、不平行、绝缘性能较差,更换导电橡胶条即可。

3.对比度差的排除对比度很差、或出现负像,或显示混乱,或全部显示,一般是由于背电极悬空造成,排除即可。

4.混乱显示的排除外界干扰也可能引起显示混乱,排除干扰即可。

5.全部显示的排除译码器正常,但全部像素显示。

一般是背电极未接好,悬空或背电极接入直流。

6.缺笔划显示的原因及其排除(1)电极引线沾污,导致装配接触不良。

(2)导电橡胶沾污,导致装配接触不良。

以上两项只需要进行清洁处理后重新装配即可。

装配时不能用手触摸清洁处理后的部位。

(1)玻璃边缘破损,划伤外引线导电层。

(2)装配压框不合适。

7.无规律不正常显示的排除造成混乱显示的原因可能是:背电极悬空,驱动为直流、电源波动,接触不良、电池耗尽等。

可根据不同原因进行排除。

8.断续显示的排除功能紊乱,不能调校,显示时断时续.其原因为电源电压不正常,电池耗尽,此时需要换电池。

为了查寻液晶显示器件在使用中的故障,可以使用指针式万用表的r×10kω电阻档进行寻查。

北京中元智盛市场研究有限公司第一节COF的结构特点 (2)第二节COF在LCD驱动IC 应用中的特性 (2)第三节COF与其它IC驱动IC封装形式的应用特性对比 (3)一、COF与COG比较 (3)二、COF与TAB比较 (4)第四节未来COF在结构及其特性上的发展前景 (6)一、制作线宽/线距小于30μm的精细线路封装基板 (6)二、卷式(Roll to Roll)生产方式的发展 (6)三、多芯片组装(MCM)形式的COF (7)第五节COF的更高阶封装形式——基于挠性基板的3D封装的发展 (8)一、从2D发展到3D的挠性基板封装 (8)二、基于挠性基板的3D 封装的主要形式 (10)第一节COF的结构特点COF的结构类似于单层板的FPC,皆为一层Base film的PI再加上一层的Copper,两者的差异在于接合处的胶质材料,再加上两者皆须再上一层绝缘的Coverlay,故两者的结构至少就差了两层的胶,且COF所使用的Copper大约都是1/3oz左右,因此COF的厚度及挠折性远优于FPC。

由于目前COF Film大多是做2-Layer的型式,故Film与Panel、PCB及IC各部组件Bonding皆位于同一面上,此为设计整个模块时须考虑之其中一点。

其中Film与Panel及IC Bonding,皆须经由异方性导电膜(ACF)当做介质,而使各个部分导通,但是在ACF的选用方面,则因Bonding的物质及间距不同,而选择不同粘着性及导电粒子大小不同之ACF,而在于Film与PCB的构装方面,则有较多样的方式可选择,同样可以使用ACF与PCB Bonding,亦可使用焊接的方式,或是在Connector tail的位置下方,加贴Stiffener(补强板),搭配一般的Connector一起使用。

另外位于Film上方的一些Componets(如电阻、电容等),即以一般焊接的方式即可与Film结合。

LCD的各种邦定方式(COG,COB,TAB,TCP)SMT:SMT是Surface Mounted Technology的英文简写,汉译为表面贴装技术。

SMT工艺是液晶显示器驱动线路板(PCB板)的制造工艺之一,它是用贴装设备将贴装元件(芯片、电阻、电容等)贴在印有焊膏的PCB板的相应焊盘位置上,并通过回流设备而实现元器件在PCB板上焊接的一种加工方法。

该工艺包含有丝印、贴片、回流、清洗和检测五个工序。

SMT工艺由于受贴装元器件(特别是芯片)大小(封装尺寸)、芯片管脚间隙数量及设备精度的影响,其适用于面积较大的PCB板的加工,且由于其焊点是裸露的,极易受到损坏,但易于维修。

* COB:COB是Chip On Board的英文简写,它是LCM驱动线路板的另一种加工方式。

该工艺是将裸芯片用粘片胶直接贴在PCB板指定位置上,通过焊接机用铝线将芯片电极与PCB板相应焊盘连接起来,再用黑胶将芯片与铝线封住固化,从而实现芯片与线路板电极之间的电气与机械上的连接。

该工艺包含有粘片、固化、压焊、测试、封胶、固化和测试七个工序。

COB工艺采用小型裸芯片,设备精度较高,用以加工线数较多、间隙较细、面积要求较小的PCB板,芯片焊压后用黑胶固化密封保护,使焊点及焊线不受到外界损坏,可靠性高,但损坏后不可修复,只能报废。

* COG:COG是Chip On Glass的英文简写,是将LCD屏与IC电路直接连在一起的一种加工方式。

该工艺是在LCD外引线集中设计的很小面积上将LCD专用的LSI-IC专用芯片粘在其间,用压焊丝将各端点按要求焊在一起,再在上面滴铸一滴封接胶即可,而IC的输入端则同样也设计在LCD外引线玻璃上,并同样压焊到芯片的输入端点上,此时,这个装有芯片LCD 已经构成了一个完整的LCD模块,只要热压将其与PCB连接在一起就可以了。

该工艺主要包含放屏、放ACF、放芯片、对位检查、芯片压焊、封胶、检测七个工序。

集成电路在液晶显示模块生产过程的静电击伤及电性过压现象Time:2007-12-03 15:38:00 Author: Source:分享到:液晶显示模块(Liquid Crystal Module,LCM)的生产过程中,从印刷电路板整合进液晶显示面板(PCBI)的制程到各个模块的组装(Assembly),在待组装物、设备或是人员之间,不可避免都会有移动及接触与再分离的行为出现,因此在待组装物上必然会发生静电放电(Electrostatics Discharge, ESD)的现象。

虽然在环境温度及相对湿度与接地都会做有效的管控,但对一些已知会产生ESD的工作点还是需要加以注意。

特别是在LCM的玻璃偏光板(Polarizer)表面,都会有贴附一层防止刮伤的保护膜,在生产过程中必须移除这层保护膜,往往造成许多的静电电荷(Electrostatic Charge)大量残存在液晶玻璃面板内的显示组件与集成电路中,继而在后续的组装程序上,出现危险的组件储存电荷模式(Charged Device Model,CDM)之ESD或电性过压(Electrical Overstress,EOS)现象,进而造成半导体组件内部电路的破坏。

部分已受ESD内伤的产品,有时还会到客户端才又被检测出来,后续严重的客退问题又造成产品成本的一大负担。

在LCM的生产过程中,从液晶显示面板的进料开始,接着会进行外引线焊接(Outer Lead Bounding,OLB)的预备作业,及驱动IC组件的进料以及焊接作业,其中驱动IC可以使用TCP(Tape Carrier Package)、COF(Chip On Film)、或COG(Chip On Grass)的形式,并透过异方性导电胶膜(Anisotropic Conductive Film,ACF)压合焊接到LCD上。

接着再进行印刷电路板(Printed Wiring Board,PWB)的进料,以及同样透过ACF使其与驱动IC间,完成TCP、COF、或FPC(Flexible Printed Circuit)的焊接作业,到此即完成PCBI的制程。

COG ACF介绍及应用技术Introduction of COG ACF and Technology of Application第四事业部LCD厂制造部摘要:通过对COG模块的结构描述,介绍了ACF 这种COG主要的材料,以及由此确定COG工程的主要工艺参数。

最后简单介绍了一些ACF选取及评估的内容。

[关键词]:COG,ACF,IC,LCDAbstract: Through describing the structure of COG product, introduced the main material of COG –ACF, and the technics parameter in COG process. In the last introduced the selecting and evaluation of ACF simply.[Key words] COG,ACF,IC,LCD引言LCM(液晶显示模块)是将LCD器件,IC,FPC,连接件,控制驱动电路和线路板、背光源等结构件装配在一起的组件。

于是LCM模块的制作技术和制作工艺的不断改进和完善,也就成为厂商开拓LCD显示市场的有效手段,而LCD和IC的连接是其中至关重要的一环随着消费性电子产品的不断升温, 人们对“ 薄、轻、小”的电子产品倍加宠爱, 进而追捧微型组件技术, COG 技术正是这众多技术中的一种。

COG是英文"chip on glass" 的缩写, 即IC 通过ACF ( anisotropic conductive film 各向异性导电膜) 被直接绑定在LCD 上。

COG 方式可大大减小LCD 模块的体积, 且比TAB 方式成本低, 易于大批量生产, 适用于手机、 MP3 等便携式电子产品, 是当今IC COG与LCD 的主要连接方式之一。

随着IC 制造工艺的不断发展,COG 技术越来越为人们所重视。

COG液晶显示模块电极腐蚀问题研究帅洪(LCM生产部)【摘要】按照腐蚀的基本理论,结合COG液晶显示模块的产品特点,介绍了ITO 电极腐蚀发生的理论原因。

发生电极腐蚀的三个原因是污染物、潮湿的环境、电极走线间的电压差。

要从环境控制、结构设计、工艺控制三个方面进行预防腐蚀工作。

【关键词】液晶显示模块;加速环境应力试验;电极腐蚀;污染目录1 引言----------------------------------------------------------------------------- 12 液晶显示模块(COG)的基本结构和生产流程 --------------------------------------------23 腐蚀现象的产生和统计分析--------------------------------------------------------- 34 腐蚀机理及其原因分析--------------------------------------------------------------45 液晶显示模块(COG)防腐蚀措施-------------------------------------------------------56 总结与展望------------------------------------------------------------------------6COG 液晶显示模块电极腐蚀问题研究一、引言C0G 液晶显示模块与其它液晶显示模块相比由于体积小、重量轻、可靠性高受到广大用户的欢迎,在手机等便携式设备中占有非常重要的地位。

但是这种模块却容易出现电极腐蚀问题,一旦出现电极腐蚀则整个液晶显示模块就要报废。

最让人头痛的是液晶显示模块在刚刚生产出来时往往不会立即检测到电极腐蚀,而是用户经过一段时间存放或在加电使用情况下才出现,这样给公司造成的经济损失和名誉损失是非常大的。

通过生产过程中不断摸索实验,找到了一些解决此问题的方法措施,并通过生产流程改进和工艺参数控制提高产品的可靠性。

二、液晶显示模块(COG)的基本结构和生产流程COG 是英文”chip on glass ”的缩写,即IC 通过ACF(anisotropic conductivem 各向异性导电膜)被直接绑定在LCD 上。

COG 方式可大大减小LCD 模块的体积,且比TAB 方式成本低,易于大批量生产,适用于手机、PDA 、MP3等便携式电子产品,是当今IC 与LCD 的主要连接方式之一。

随着IC 制造工艺的不断发展,COG 技术越来越为人们所重视。

首先将说明COG 在实际生产中的应用,并给出COG 所需的各项参数,1 COG 模块结构COG 模块如图1所示,一般由LCD 、IC 、ACF 、硅胶、FPC 、黑色胶纸等组成。

2 ACFACF(各向异性导电膜)是决定COG 技术能否成功的关键。

ACF 的主体为粘胶,在常温下具有轻微粘性,在温度为220℃±10℃ 时具有很强的粘性,能将IC 与LCD 玻璃连接在一起。

粘胶内掺杂有导电粒子,其直径约4~1 0um ,受到适当压力就会变扁,甚至被压裂。

ACF 由微小导电粒子(镀金树脂)与接合剂(热硬化材料)组成,是高精细电极用连接材料。

ACF 以导电粒子作为电极间的连接,以接合剂固定连接,在垂直方向具有导电性,水平方向具有绝缘性。

ACF 的工作原理如图2所示。

当导电粒子受热时,最外层的塑胶被熔化掉,IC 金引脚(突起)会压在金球上,导电粒子又与LCD 玻璃的引脚(ITO 线)连在一起,形成大 约5Ω的导电通道,使电信号可以从IC 传往LCD 。

图2 ACF 原理图ACF 的保存温度为+5℃-10℃。

从制造日算起,在5℃、90%RH 下保存时,有效期为7个月。

作业前将ACF 由冰箱取出,核对型号、宽度、有效期无误后置于室温至少200~250分钟后方可安装。

因为ACF 制品是卷盘着的,在使用时温度、张力不适当会发生卷带翻纽,存储温度不合适,会导致盘卷的ACF 发生粘合剂成分沿切边外溢。

3 FPC (flexible printed circuit ,软性印刷电路版)由基板、粘接剂和铜箔组成。

一般FPC 一端镀金,另一端镀金或锡,与LCD 接触的一端一定要镀金,以保持接触良好,通过ACF 实现上下导通。

FPC 硅胶 LCD导电粒子 粘合剂4 COG生产流程流程进入COG机台上的LCD首先要进行清洗,用丙酮(或其它擦洗溶剂)擦拭LCD的ITO正面,导电面擦三次,擦试时要注意沿同一个方向擦试,不可来回擦拭。

擦拭完后放入专用的防静电周转盘中。

进入COG 机台的第一工序是贴ACF,将ACF贴附于LCD的ITO面上。

ACF的贴附位置由IC BONDING 的位置决定,应比IC长1.0±0.5mm,宽0.3±0.2mm。

第2工序是PREBOND,预压对位,将IC上的金属凸起(Bump)与LCD 的ITO对位,对位精度为±8μm。

第3工序为主压MAINBOND,在加热加压的情况下,使ACF中的导电粒子受压变扁,甚至压裂,要确保每一ITO镀层至少有5~6颗以上的粒子,粒子的直径约5~20μm。

最后再经过第4工序把FPC压至LCD一端,就成了COG模块。

三、腐蚀现象的产生和统计分析腐蚀,即材料由于环境的作用而引起的破坏和变质。

在液晶显示屏中构成电极的成分是氧化铟和氧化锡,其腐蚀现象表现为固态的氧化铟和氧化锡变成离子态成为溶液态的,因此由于溶液态的电阻过大造成这根电极所连图形显示浅或不显示,也可能造成与相邻电极短路使自身和相邻的图形都显示浅或不显示。

经过对已经发生腐蚀的产品的统计分析,发现如下规律:1)COM 电极腐蚀占8O%左右,SEG 电极腐蚀只占2O%左右;2)有的腐蚀部位有明显的污染物痕迹,但是有的没有;主要分三种部位腐蚀:COG 电极表面腐蚀、ACF 下腐蚀、夹缝电极腐蚀夹缝腐蚀3)在侧面边框外露出两根电极的容易发生电极腐蚀现象。

针对可能发生电腐蚀的原因。

在现有的工艺生产流程下(SVM12032CSBND-1),制定了下列的试验方案:实验1 加速环境应力的试验方法及试验条件试验项目试验方法试验条件恒定湿热工作 GB/T 2423.3试验a的试验温度(55±5)℃,相对湿度(95±2)%,96H恒定湿热工作 GB/T 2423.3试验b的试验温度(60±5)℃,相对湿度(90±2)%,96H实验2 模拟污染及经清洗的试验样品分别以上述试验条件测试编号试验样品制作流程试验前A 挑选生产线上先贴片尘埃粒子较少且清洗的LCD屏粘贴IC 电检OK,镜检不太脏B 挑选生产线上尘埃粒子较多、不清洗并且受手指印等污染物污染的LCD屏粘贴IC 电检OK镜检脏C 经DI水加超声波清洗后的未贴片LCD屏粘贴IC 电检、镜检均OK(注:所有样品金球压合OK)经检查发现,试样A(图3) IC键合前的LCD屏,虽然在液晶灌晶后,玻璃经过水系清洗,但由于生产周期、停留时间等问题.造成后工程的生产、产品搬运、等过程会使产品受到不同程度的污染,污染物有尘埃粒子、油污、纤维丝、纸屑、水迹,甚至手指印等,因此键合时,虽然使用溶剂清洗,这些物质仍有可能会存在于IC与IT0引脚区.成为电极腐蚀的诱发因子,导致上述的产品失效试样B(图4/5)由于受手指印的污染,IT0电极在粘贴前已经受到有机及无机离子的污染,失效情况最严重,不良操作习惯是该类型污染物的一个根源试样C在试验后并没有出现失效的情况,说明DI水及超声波清洗是有效的,水系清洗工艺是能满足需要。

这样,问题就出在清洗的时间点上,对于清洗的时间点问题,就是必须在IC键合前,将LCD屏再次进行有效的清洗,并控制在最短的时间内进行IC键合工序。

图3 图4 图5 通过不同环境试验方法,事实上COG产品在做高温高湿可靠性试验时,湿度应力对ITO腐蚀的加速作用要更大,这是由于ITO电极主要是通过电化学腐蚀而造成失效,所以水(湿度)渗入溶解杂质形成电解液起了很大的作用。

也就是在试验时,很多时候 55℃×95 RH 的条件比 60℃×90 RH的条件对腐蚀的加速作用更明显的原因。

四、腐蚀机理及其原因分析采用高温高湿加电的方法验证LCM的耐腐蚀性能,具体条件为60℃/90RH/96h。

实验做完后检测是否出现显示缺划或变浅现象,同时用显微镜检查电极有没有被腐蚀。

经过实验及以往的生产经验,在电极处特别是夹缝内的电极经常发生电极腐蚀。

其腐蚀原理一般为电化学腐蚀,所谓电化学腐蚀一般是指当金属表面与介质,如潮湿空气、电解质溶液发生电化学作用有电流产生的称为电化学腐蚀,LCD 的ITO电扳为氧化铟锡化台物,由于铟和锡两种物质的电负性的差异,若在LCD夹缝内残留水汽,这些水汽又融解一定的物质,如尘埃、污渍、有机、无机离子等,就会形成电解质溶液。

这些在IT0不同部位上的品格结构中都有差别,会形成许多局部电池(又称微电池),使IT0膜面受到腐蚀,在通电试验的情况下,这种腐蚀的速度会成倍地加快,因此,在电极腐蚀的过程中,尘埃、污渍、有机或无机离子是主要的诱发,因此进行理论分析我们得出以下结论:污染物、潮湿的环境、电极走线间的电压差是造成电极腐蚀的三大因素。

污染物吸潮后可与两性物质ITO电极发生反应,在两根电极之间有电压差的情况下反应被大大加速。

污染物对腐蚀的影响来源于三个方面:污染物本身有腐蚀性提高了腐蚀环境的电导或酸度;污染物本身无腐蚀但能吸附腐蚀物;污染物沉积在ITO表面形成缝隙而凝水。

在加热或加电的情况下加快了电化学反应的速度从而加快了电极腐蚀的速度。

五、液晶显示模块(COG)防腐蚀措施按照腐蚀的一般理论,腐蚀的控制方法主要有:根据使用环境正确选用材料;对产品进行合理的结构设计和工艺设计;采用改善腐蚀环境的措施;电化学保护;在基材上加保护层。

几种方法可以单独使用,也可以综合应用几种,这样的效果要好于使用一种控制措施。

因为ITO材料无法更换,电化学保护也无法实施,因此主要在其它方面进行控制改进。

1根据以上试验和分析结果,首先需要改进原有的COG作业流程,在IC键合前,对LCD屏进行严格、彻底的清洗和清洗过程控制,旧COG作业流程(图6),新作业流程(图7)图6旧COG作业流程LCD LCD清洗 LCD贴片 LCD邦图7新COG作业流程LCD LCD清洗 LCD邦IC 压FPC 封胶 LCD贴片2在光刻工序一般都用盐酸和硝酸溶液进行图形刻蚀,由于盐酸中的氯离子有极强的活性,而氯离子不容易清洗掉,因此在以后的工序尤其在涂PI前要加强清洗,保证将氯离子基本清除。