修改的基于PLC多种液体混合控制系统

- 格式:doc

- 大小:990.60 KB

- 文档页数:36

2012-03百花园地近年来PLC 在处理速度、控制功能、通信能力以及控制领域等方面都不断有新突破,因此当今PLC 是集计算机技术、通信技术和自动控制技术为一体的新型工业控制装置。

PLC 的应用范围很广泛,特别是在教学上运用。

FX2n 系列是FX 系列PLC 家族中最先进的系列;FX2n 系列具备如下特点:小型、高速、高性能,是FX 系列中最先进的超级微型PLC 。

除了具有输入输出16~256点的一般用途,还有模拟量控制、定位控制等特殊控制。

FX2n 系列PLC 结构紧凑、硬件配置齐全、软件功能强大等,适合在轻工行业的中小型企业中推广应用。

本文采用日本三菱公司生产的FX 系列FX2N-32MR (电源电压为AC220V ,输入点数为16点,输出点数为16点,输出类型为继电器输出,FX2N-32MR 为品名)可编程控制器为主控部件,设计了一种对多种液体进行自动混合的控制系统。

一、系统简介及控制要求多种液体混合控制主要是将3种液体分别注入、搅拌、加热,最终达到自动混合的目的,L1、L2、L3为液位传感器,被液面淹没时输出高电平;Y1、Y2、Y3、Y4为电磁阀,通电时打开,失电时关闭;M 为搅拌电机;H 为加热器,如图1所示。

具体控制要求如下:1.初始状态容器是空的,阀门Y1、Y2、Y3、Y4均为OFF,液位传感器L1、L2、L3均为OFF ,搅拌机M 为OFF ,加热器H 为OFF 。

2.混合过程按下启动按钮SB0,液体混合装置按以下规律循环工作:(1)电磁阀Y1开启(Y1=ON ),开始注入液体A ;当液面高度达到L3时,(L3=ON ),停止注入液体A (Y1=OFF ),同时开启液体B 电磁阀Y2(Y2=ON )注入液体B ;当液面升至L2时(L2=ON ),停止注入液体B (Y2=OFF )同时开启液体C 电磁阀Y3(Y3=ON )注入液体C ;当液面升至L1时(L1=ON ),停止注入液体C (Y3=OFF ),同时启动搅拌机M (M=ON ),开始搅拌。

优秀论文审核通过未经允许切勿外传题目:基于PLC的多种液体自动混合控制系别:自动化姓名:刘畅小组成员:刘畅指导教师:王振玉李文娟石家庄铁道大学四方学院2011年1月11日摘要随着经济的发展和社会的进步,各种工业自动化的不断升级,对于工人的素质要求也逐渐提高。

其中在生产的第一线有着各种各样的自动加工系统,其中多种原材料混合在加工,是其中最为常见的一种。

在工艺加工最初,把多种原料再合适的时间和条件下进行需要的加工以得到产品一直都是在人监控或操作下进行的,在后来多用继电器系统对顺序或逻辑的操作过程进行自动化操作,但是现在随着时代的发展,这些方式已经不能满足工业生产的实际需要。

实际生产中需要更精确、更便捷的控制装置。

我设计的题目是“多种液体自动混合装置的PLC控制”,此次设计主要内容包括:工作过程分析,IO分配,梯形图,指令表,接线图,电气原理图及情况说明, 经过多次修改和调试,最终实现题目要求。

本文通过对“多种液体自动混合装置的PLC控制”的分析,解决了按下启动按钮SB1,液体A阀门打开,液体A流入容器,当液面到达SQ3时,SQ3接通,关闭液体A阀门,打开液体B阀门;当液面到达SQ2时,关闭液体B阀门,打开液体C阀门;当液面到达SQ1时关闭阀门C,搅匀电动机开始搅匀;搅匀电动机工作1min后停止搅动,混合液体阀门打开,开始放出混合液体等控制问题,实现了控制装置根据液位不同时状态自动转换的的任务。

同时本文还论述了在进行程序设计时遇到的问题和不足,最终我们通过自己的努力解决了这些问题。

关键词:自动控制 PLC 多种液体自动混合目录一、课题背景 (1)1、课题背景 (1)2、研究目的和意义 (2)3、本文的主要工作 (3)二、已知情况、控制要求、设计要求 (4)1、已知情况 (4)2、控制要求 (4)3、设计要求 (5)三、总体设计思路 (6)四、程序设计及调试 (7)1、P L C的选型及I0分配图 (7)2、梯形图、指令表及编程元件明细表 (8)五、电气设计 (11)1、P L C外部接线原理图 (11)2、多种液体自动混合装置电气元件明细表 (11)六、安装、接线、及系统联合测试 (12)七、后期工作 (12)1、操作过程简要说明 (12)2、常见故障及排除方案 (12)3、编写并提交(课程)设计说明书 (13)八、尚存在的问题及方案建议 (14)九、课程设计总结 (15)十、致谢 (16)十一、参考文献 (16)多种液体自动混合装置的PLC控制一、课题背景1、课题背景随着科学技术的猛速发展,自动控制技术在人类活动的各个领域中的应用越来越广泛,它的水平已成为衡量一个国家生产和科学技术先进与否的一项重要标志。

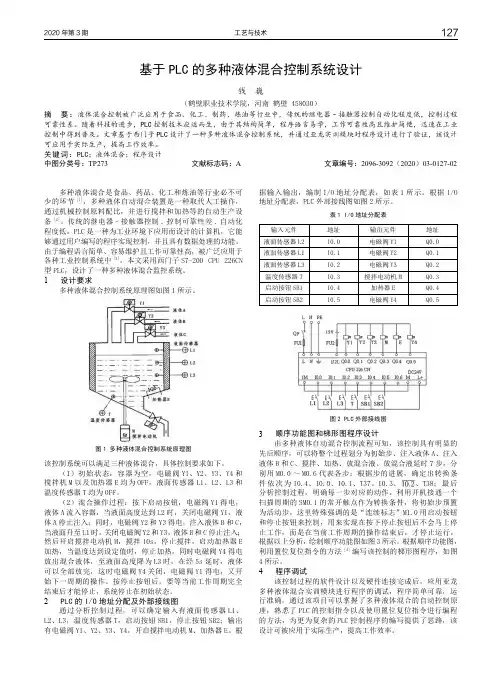

工艺与技术2020年第3期127基于PLC的多种液体混合控制系统设计钱 巍(鹤壁职业技术学院,河南 鹤壁 458030)摘 要:液体混合控制被广泛应用于食品、化工、制药、炼油等行业中,传统的继电器-接触器控制自动化程度低,控制过程可靠性差。

随着科技的进步,PLC控制技术应运而生,由于其结构简单,程序语言易学,工作可靠性高且维护简便,迅速在工业控制中得到普及。

文章基于西门子PLC设计了一种多种液体混合控制系统,并通过亚龙实训模块对程序设计进行了验证,该设计可应用于实际生产,提高工作效率。

关键词:PLC;液体混合;程序设计中图分类号:TP273 文献标志码:A 文章编号:2096-3092(2020)03-0127-02多种液体混合是食品、药品、化工和炼油等行业必不可少的环节[1],多种液体自动混合装置是一种取代人工操作,通过机械控制原料配比,并进行搅拌和加热等的自动生产设备[2]。

传统的继电器-接触器控制,控制可靠性差,自动化程度低。

PLC是一种为工业环境下应用而设计的计算机,它能够通过用户编写的程序实现控制,并且具有数据处理的功能。

由于编程语言简单、容易维护且工作可靠性高,被广泛应用于各种工业控制系统中[3]。

本文采用西门子S7-200 CPU 226CN 型PLC,设计了一种多种液体混合监控系统。

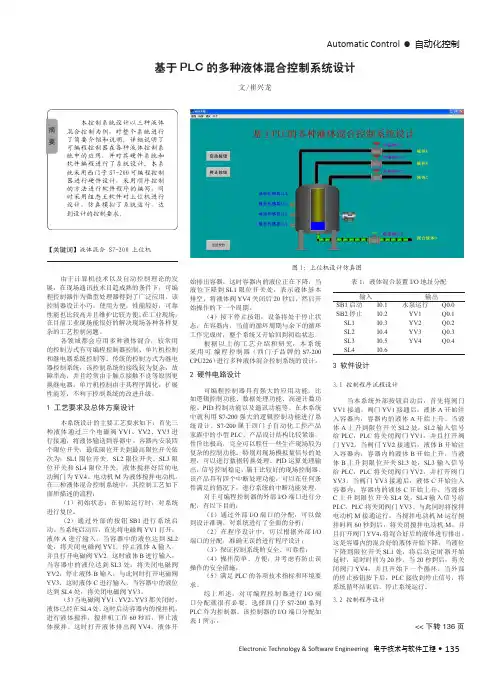

1 设计要求多种液体混合控制系统原理图如图1所示。

据输入输出,编制I/O地址分配表,如表1所示。

根据I/O 地址分配表,PLC外部接线图如图2所示。

图1 多种液体混合控制系统原理图表1 I/O地址分配表图2 PLC外部接线图该控制系统可以满足三种液体混合,具体控制要求如下。

(1)初始状态,容器为空,电磁阀Y1、Y2、Y3、Y4和搅拌机M以及加热器E均为OFF,液面传感器L1、L2、L3和温度传感器T均为OFF。

(2)混合操作过程:按下启动按钮,电磁阀Y1得电,液体A流入容器,当液面高度达到L2时,关闭电磁阀Y1,液体A停止注入;同时,电磁阀Y2和Y3得电,注入液体B和C,当液面升至L1时,关闭电磁阀Y2和Y3,液体B和C停止注入;然后开启搅拌电动机M,搅拌10s,停止搅拌,启动加热器E 加热,当温度达到设定值时,停止加热,同时电磁阀Y4得电放出混合液体,至液面高度降为L3时,在经5s延时,液体可以全部放完,这时电磁阀Y4关闭,电磁阀Y1得电,又开始下一周期的操作。

* 2009-02-20收到,2009-04-11改回** 王宇炎,男,1976年生,硕士研究生,讲师,研究方向:过程控制。

文章编号:1003-5850(2009)05-0043-02基于PLC 的多种液体混合控制系统设计Design of Multi -Liquid Mixing Control System based on PLC王宇炎(洛阳理工学院 河南洛阳 471023)【摘 要】提出了一种基于PLC 的多种液体混合控制系统设计思路,提高了液体混合生产线的自动化程度和生产效率。

整个程序采用结构化的设计方法,具有调试方便,维护简单,移植性好的优点。

【关键词】PLC ,传感器,液体混合中图分类号:T P 39文献标示码:AABSTRACT T his paper intro duce a multi-liquid mix ing contr ol system desig n idea based o n PL C.T he menthod impr ov e the automa tio n atandar d of the liquid pr oduction line and pr o ductiv ity.U se the str uctur ed pr og ramm ing m ethod,t he w ho le pro gr am have a lot of advantag es ,such as co nvenient debug ,maint enance is simple and g ood por tability .KEYWORDS P L C ,sensor ,liquid mix ing 在炼油、化工、制药等行业中,多种液体混合是必不可少的工序,而且也是其生产过程中十分重要的组成部分。

以往常采用传统的继电器接触器控制,使用硬连接电器多,可靠性差,自动化程度不高。

基于S7-200可编程控制器的多种液体自动混合的模拟控制陈肖如甘肃机电职业技术学院 甘肃天水 741001摘要:随着工业自动化技术的快速发展,基于S7-200可编程控制器(Programmable Logic Controller,PLC)的多液体自动混合控制系统在化工、食品和制药行业中变得日益重要。

深入分析了基于S7-200 PLC的自动混合控制系统的设计与实现,探讨了其在实际工业应用中的效果。

介绍了系统的总体设计,详细阐述了选择S7-200 PLC的原因以及其主要特点,讨论了液体混合控制的关键策略。

整体上展示了基于S7-200 PLC的自动混合控制系统在现代工业生产中的重要性和应用潜力。

关键词:S7-200可编程控制器 多液体自动混合 工业自动化 流程控制 PID控制中图分类号:TP273文献标识码:A 文章编号:1672-3791(2024)05-0033-03 Simulation Control of Multi-Liquid Automatic Mixing Based on theS7-200 Programmable ControllerCHEN XiaoruGansu Institute of Mechanical & Electrical Engineering, Tianshui, Gansu Province, 741001 China Abstract:With the rapid development of industrial automation technology, the multi-liquid automatic mixing control system based on the S7-200 programmable controller (PLC) has become increasingly important in chemi⁃cal, food and pharmaceutical industries. This article provides an in-depth analysis of the design and implementation of the automatic mixing control system based on the S7-200 PLC, explores its effects in practical industrial applica⁃tions, introduces the overall design of the system, elaborates on the reasons for choosing the S7-200 PLC and its main characteristics, and discusses key strategies for liquid mixing control. Overall, it demonstrates the importance and application potential of the automatic mixing control system based on the S7-200 PLC in modern industrial production.Key Words: S7-200 programmable controller; Multi-liquid automatic mixing; Industrial automation; Process control; PID control随着工业自动化技术的迅速发展,可编程逻辑控制器(Programmable Logic Controller,PLC)在工业生产中的应用越来越广泛。

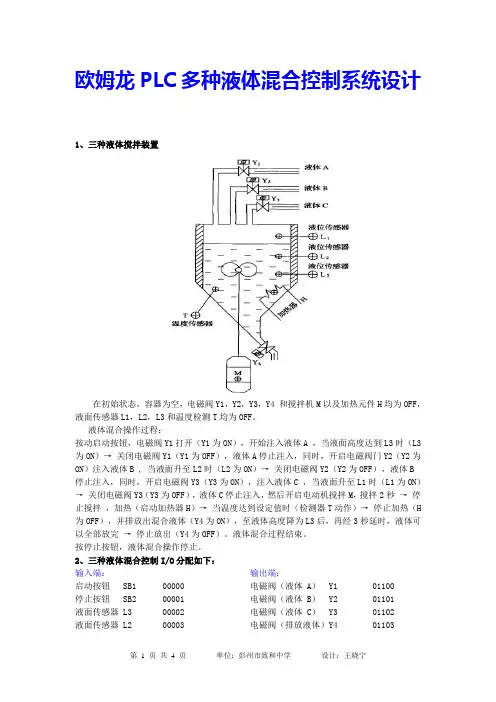

欧姆龙PLC多种液体混合控制系统设计1、三种液体搅拌装置在初始状态,容器为空,电磁阀Y1,Y2,Y3,Y4 和搅拌机M以及加热元件H均为OFF,液面传感器L1,L2,L3和温度检测T均为OFF。

液体混合操作过程:按动启动按钮,电磁阀Y1打开(Y1为ON),开始注入液体A ,当液面高度达到L3时(L3为ON)→关闭电磁阀Y1(Y1为OFF),液体A停止注入,同时,开启电磁阀门Y2(Y2为ON)注入液体B , 当液面升至L2时(L2为ON)→关闭电磁阀Y2(Y2为OFF),液体B停止注入,同时,开启电磁阀Y3(Y3为ON),注入液体C ,当液面升至L1时(L1为ON)→关闭电磁阀Y3(Y3为OFF),液体C停止注入,然后开启电动机搅拌M,搅拌2秒→停止搅拌,加热(启动加热器H)→当温度达到设定值时(检测器T动作)→停止加热(H 为OFF),并排放出混合液体(Y4为ON),至液体高度降为L3后,再经3秒延时,液体可以全部放完→停止放出(Y4为OFF)。

液体混合过程结束。

按停止按钮,液体混合操作停止。

2、三种液体混合控制I/O分配如下:输入端:输出端:启动按钮 SB1 00000 电磁阀(液体 A) Y1 01100停止按钮 SB2 00001 电磁阀(液体 B) Y2 01101液面传感器 L3 00002 电磁阀(液体 C) Y3 01102液面传感器 L2 00003 电磁阀(排放液体)Y4 01103液面传感器 L1 00004 电动机 M 01104温度传感器 T 00005 加热器 H 011053、接线图:4、梯形图:欧姆龙PLC多种液体混合控制系统语句表LD 200.06OR 0.00OR 11.00 ANDNOT 200.00 OUT 11.00LD 0.02DIFU(13) 200.00 LD 200.00OR 11.01 ANDNOT 200.01 OUT 11.01LD 0.03DIFU(13) 200.01 LD 200.01OR 11.02 ANDNOT 200.02 OUT 11.02LD 0.04DIFU(13) 200.02 LD 200.02OR 11.04 ANDNOT TIM000 OUT 11.04TIM 000 #20LD TIM000OR 11.05 ANDNOT 200.03 OUT 11.05LD 0.05DIFU(13) 200.03 LD 200.03OR 11.03 ANDNOT TIM001 OUT 11.03LD 0.02DIFD(14) 200.04 LD 200.04OR 200.05 ANDNOT TIM001 OUT 200.05TIM 001 #30LD TIM001OR 200.06 ANDNOT 200.07 ANDNOT 200.00 OUT 200.06LD 0.01OR 200.07 ANDNOT 0.00 OUT 200.07。

专科毕业设计(论文)设计题目基于PLC的多种液体混合控制系统的设计系部:电气工程系专业:船舶电气工程技术班级:船舶电气111301摘要目前,非常多的全自动操作系统出现在工业生产中,多种液体混合控制系统更是得到了快速地发展。

在最初的处理加工过程中,多种液体的原材料要在人为监控下流入混合装置,并且要满足最初设定好的时间和条件。

在自动化控制系统发展的历史过程中,继电器控制系统的弊端层出不穷,并且维修起来复杂,困难重重,所以逐步被现代化工业生产而淘汰。

多种液体混合控制装置需要设计得更可靠、更简单才能满足当下生产需求。

本文中,我要讲述的是由我设计的多种液体混合控制系统,它是基于可编程序控制器(PLC)而设计完成的。

因此,需要运用到液位传感器对液面高度进行监控。

电磁阀的应用使多种液体在流入混合控制装置的过程中起到了控制作用,搅拌电机的使用可以让多种液体达到充分的混合,混合液体经过加热器加热达到设定温度后,就会从混合装置中流出,况且此控制系统为循环控制系统。

多种液体在混合加工时,若按下了停止键,只有当整个过程加工完成后才能停止操作,这样便减少了原材料的浪费,使资源得到了完整的使用。

关键词: PLC 液体混合自动控制目录1绪论 (1)2多种液体混合装置概述 (2)2.1多种液体混合装置的组成 (2),.2.1.1液位传感器的选择 (2)2.1.2温度传感器的选择 (3)2.1.3电磁阀的选择 (4)2.1.4搅拌电机的选择 (4)2.2多种液体混合装置工作的基本原理 (4)2.2.1多种液体混合装置的液位控制 (5)2.2.2多种液体混合装置的温度控制 (5)3基于PLC的多种液体混合的控制系统 (5)3.1PLC的概述 (5)3.2 PLC的工作原理 (6)3.3基于PLC控制系统的控制要求与设计要求 (7)3.3.1控制要求 (7)3.3.2设计要求 (8)3.4液体混合控制系统的PLC选型 (8)4程序设计及调试 (9)4.1I/O分配 (9)4.2设计外围接线图 (10)4.3绘制顺序功能图 (11)4.4设计梯形图程序 (13)5.系统常见故障与维护 (16)5.1系统故障的概念 (16)5.2系统故障分析及处理 (16)5.2.1PLC主机系统 (16)5.2.2PLC的I/O端口 (17)5.2.3现场控制设备 (17)5.3系统抗干扰性的分析和维护 (17)结论 ........................................................ 错误!未定义书签。

基于PLC的多种液体混合控制系统设计发布时间:2022-08-11T02:08:10.326Z 来源:《科学与技术》2022年第30卷3月第6期作者:刘召军苏志军李金来[导读] 以三种液体的混合灌装控制为例,将三种液体按一定比例混合. .1刘召军2苏志军3李金来37242119700203**** 37240119770505**** 37240119740408****摘要以三种液体的混合灌装控制为例,将三种液体按一定比例混合,在电动机搅拌后要达到控制要求才能将混合的液体输出容器,并形成循环状态。

液体混合系统的控制设计考虑到其动作的连续性以及各个被控设备动作之间的相互关联性,针对不同的工作状态,进行相应的动作控制输出,从而实现液体混合系统从第一种液体加入到混合完成输出的这样一个周期控制工作的程序实现。

设计以液体混合控制系统为中心,从控制系统的硬件系统组成、软件选用到系统的设计过程(包括设计方案、设计流程、设计要求、梯形图设计、外部连接通信等),旨在对其中的设计及制作过程做简单的介绍和说明。

设计采用西门子公司的S7系列去实现设计要求。

关键词:多种液体,混合装置,自动控制前言采用基于PLC的控制系统来取代原来由单片机、继电器等构成的控制系统,采用模块化结构,具有良好的课移植性和可维护性。

对提高企业生产和管理自动水平有很大的帮助,同时又提高了生产线的效率、使用寿命和质量,减少了企业产品质量的波动,因此具有广阔的市场前景,用PLC 进行开关量控制的实例很多,在冶金、机械、纺织、轻工、化工、铁路等行业几乎都需要到它,如灯光照明、机床电控、食品加工、印刷机械、电梯、自动化仓库、体混合自动配料系统、生产流水线等方面的逻辑控制,都广泛应用PLC来取代传统的继电器控制。

本次设计是将PLC用于多种液体混合灌装设置的控制,对学习和实用是很好的结合。

二、简介2.1.1 PLC的特点可靠性高,抗干扰能力强工业生产一般对控制设备要求很高,应具有很强的抗干扰能力和高的可靠性,能在恶劣的环境中可靠地工作,平均故障间隔时间长,故障修复时间短。

摘要随着社会的不断发展和科学技术的不断提高,各种工业自动化不断升级,尤其是在工业上PLC的应用越来越广泛。

其中在生产的第一线有着各种各样的自动加工系统,其中多种原材料混合再加工,在工业上常常可见。

本次设计课题为“基于PLC的多种液体混合控制设计”,此设计以液体混合控制系统为中心,从控制系统的硬件系统组成、软件选用到系统的设计过程。

此次设计主要内容包括:工作过程分析,I/O分配,主电路,梯形图,流程图,指令表,接线图,程序分析等, 经过多次修改和调试,最终实现题目要求。

设计采用三菱FX2N-48PLC去实现设计要求。

关键词:自动控制 PLC 多种液体自动混合装置目录第一章概述1.1课题背景随着社会科学技术的不断发展,自动控制在人类活动的各个领域中的应用越来越广泛,它的水平已成为衡量一个国家生产和科学技术先进与否的一项重要标志。

在许多行业中,多种液体自动混合装置是必不可少的,而且也是其生产过程中十分重要的组成部分。

由于在某些生产要求中,要求系统要具有配料精确、控制可靠等特点,这也是人工操作所难以实现的。

所以为了达到生产要求,特别是要实现多种液体自动混合的目的,多种液体自动混合装置势必就是摆在我们眼前的一大课题。

随着PLC控制器的不断发展和计算机技术的不断提高,对原有液体混合装置进行技术改造,提出数据采集、自动控制、运行管理等多方面的要求。

设计的多种液体混合装置利用PLC可编程控制器可实现在混合过程中精确控制,提高了液体混合比例的稳定性、自动化程度,适合相关工业生产的需要。

1.2课题的意义与发展方向在工业生产中,把多种原料在合适的时间和条件下进行需要的加工得到产品一直都是在人监控或操作下进行的,在后来多用继电器系统对顺序或逻辑的操作过程进行自动化操作,但是现在随着时代的发展,这些方式已经不能满足工业生产的实际需要。

实际生产中需要更精确、更便捷的控制装置。

PLC一经出现,由于它的自动化程度高、可靠性好、设计周期短、使用和维护简便等独特优点,备受国内外工程技术人员和工业界厂商的极大关注,生产PLC的厂家云起。

基于PLC的多种液体混合灌装机控制系统设计开题报告本科生毕业论文,设计,开题报告题目名称:基于PLC的多种液体混合灌装机控制系统设计学生姓名专业机电技术教育学号指导教师姓名所学专业机电一体化职称高级实验师完成期限一、选题的目的意义为了提高产品质量~缩短生产周期~适应产品迅速更新换代的要求~产品生产正在向缩短生产周期、降低成本、提高生产质量等方向发展。

在炼油、化工、制药等行业中,多种液体混合是必不可少的工序, 而且也是其生产过程中十分重要的组成部分。

但由于这些行业中多为易燃易爆、有毒有腐蚀性的介质, 以致现场工作环境十分恶劣, 不适合人工现场操作。

另外, 生产要求该系统要具有混合精确、控制可靠等特点, 这也是人工操作和半自动化控制所难以实现的。

所以为了帮助相关行业, 特别是其中的中小型企业实现多种液体混合的自动控制, 从而达到液体混合的目的~液体混合自动配料势必就是摆在我们眼前的一大课题。

多种液体混合搅拌用于灌装各种各样的瓶装饮料, 适用于大中型饮料生产厂家。

早期的灌装机械大多数采用容积泵式、蠕动泵式作为计量方式。

它具有效率高、功能强、加工质量高等特点~是当今世界的前沿课题~但还存在一些问题~例如: 罐装精度和稳定性难以保证、更换灌装规格困难等。

该液体混合系统采用基于PLC的控制系统来取代原来由单片机、继电器等构成的控制系统~采用模块化结构~具有良好的可移植性和可维护性。

对提高企业生产和管理自动水平有很大的帮助~同时又提高了生产线的效率、使用寿命和质量~减少了企业产品质量的波动~因此具有广阔的市场前景。

液体混合自动配料系统就此应运社会工业生产的需要而诞生了。

如何使PLC在饮料灌装中实现控制功能~在相关的研究文献报道中用PLC对灌装机进行控制的研究尚不多见~以致人们难以根据它的具体情况~正确选用参数进行系统控制~也就难以满足提高质量和效率、降低成本的要求~本设计就是基于以上问题进行的一些探索。

二、国内外研究现状PLC在问世以来~经过40多年的发展。

多种液体自动混合装置的PLC控制毕业设计论文一、《多种液体自动混合装置的PLC控制毕业设计论文》本论文主要研究和探讨多种液体自动混合装置的PLC控制系统设计。

随着工业自动化的不断发展,液体的精确混合成为了许多工业生产过程中的关键环节。

多种液体自动混合装置作为一个高效、精确的液体混合解决方案,已经在多个领域得到广泛应用。

本文将从系统设计、PLC控制系统构建、程序设计等方面,对多种液体自动混合装置的PLC控制系统进行详细的阐述和探讨。

在现代工业生产过程中,液体的精确混合是一项至关重要的技术。

这不仅关乎产品质量,还涉及到生产效率和成本控制。

开发一种高效、精确的液体自动混合装置具有重要的实际意义。

PLC(可编程逻辑控制器)作为一种先进的工业控制装置,具有高度的灵活性和可靠性,被广泛应用于各种工业控制系统中。

本文将研究如何将PLC控制系统应用于多种液体自动混合装置中,以提高混合精度和效率。

多种液体自动混合装置主要由液体供应系统、混合系统、控制系统等部分组成。

液体供应系统负责提供需要混合的各种液体;混合系统则负责将各种液体进行混合;而控制系统则是整个装置的核心,负责控制液体的供应和混合过程。

在本设计中,我们将采用PLC作为控制系统的核心。

PLC控制系统主要由PLC控制器、触摸屏、传感器、执行器等部分组成。

PLC控制器是系统的核心,负责接收传感器信号,并根据预设的程序输出控制信号;触摸屏则用于显示混合过程的各种参数和状态,以及进行人工操作;传感器用于检测混合液体的各种参数,如液位、温度、浓度等;执行器则负责执行PLC控制器的控制命令,控制液体的供应和混合过程。

PLC控制系统的程序是系统的灵魂,它决定了系统的运行方式和性能。

在程序设计阶段,我们需要根据混合液体的要求和工艺过程,设计合适的控制算法和逻辑。

还需要考虑系统的安全性和稳定性。

在本设计中,我们将采用模块化程序设计方法,将系统划分为多个模块,每个模块负责一部分功能,这样不仅可以提高程序的清晰度,还可以方便后期的维护和修改。

题目:多种液体自动混合装置的PLC控制系别:电气工程系姓名:学号:指导教师:石家庄铁道大学2011年12月25日摘要随着我国经济的高速发展,微电子技术,计算机技术和自动控制技术也得到了迅速发展,但是我国工业企业的自动化程度普遍较低,PLC产品有很大的应用空间,如机械行业80%以上的设备仍采用传统的继电器和接触器进行控制。

因此,PLC在我国的应用潜力远没有得到充分发挥。

我国大中型企业普遍采用了先进的自动化系统对生产过程进行控制,但绝大部分小型企业尚未应用自动化系统和产品对生产过程进行控制。

随着竞争的日益加剧,越来越多的小型企业将采用经济、实用的自动化产品对生产过程进行控制,以提高企业的经济效益和竞争实力。

我设计的题目是“多种液体自动混合装置的PLC控制”,此次设计主要内容包括:工作过程分析,I/O分配,梯形图,指令表,接线图,电气原理图及情况说明, 经过多次修改和调试,最终完成了这次实验。

本文通过对“多种液体自动混合装置的PLC控制”的分析,解决了按下启动按钮SB1,液体A阀门打开,液体A流入容器,当液面到达SQ3时,SQ3接通,关闭液体A阀门,打开液体B阀门;当液面到达SQ2时,关闭液体B阀门,打开液体C阀门;当液面到达SQ1时关闭阀门C,搅匀电动机开始搅匀;搅匀电动机工作1min后停止搅动,混合液体阀门打开,开始放出混合液体等控制问题,实现了控制装置根据液位不同时状态自动转换的的任务。

同时本文还论述了在进行程序设计时遇到的问题和不足,最终我们通过自己的努力解决了这些问题。

关键词:自动控制 PLC 多种液体自动混合目录一、背景与意义 (4)1、课题背景 (4)2、研究目的和意义 (4)二、已知情况,控制要求,设计要求 (5)1、已知情况 (5)2、控制要求 (6)3、设计要求 (7)三、总体设计思路 (7)四、程序设计及调试 (7)1、PLC的选型及I/0分配图 (8)2、梯形图,指令表及编程元件明细表 (9)五、电气设计 (12)1、PLC外部接线原理图 (12)六、课程设计总结 (12)七、参考文献 (13)多种液体自动混合装置的PLC控制一、背景与意义1、背景随着科学技术的猛速发展,自动控制技术在人类活动的各个领域中的应用越来越广泛,它的水平已成为衡量一个国家生产和科学技术先进与否的一项重要标志。

基于PLC的多种液体混合控制系统设计摘要在上世纪60年代末PLC的出现,便以其独特的优点得到迅速地发展和普及,并在冶金、机械、纺织、轻工、化工等众多行业中取代了传统的继电器控制。

掌握可编程序控制器的工作原理,具备设计、调试和维护可编程序控制器控制系统的能力,已经成为现代工业对电气技术人员和相关工科学生的基本要求。

将PLC 用于多种液体混合控制系统,对于学习和在工业上的应用,尤其是在化工工业上的应用显得非常的重要。

设计以五种液体混合控制系统为例,根据设计要求对其硬件系统组成、软件系统设计和整个系统的整合调试等有关设计及制作过程做简单的介绍和说明,以阐述PLC在多种液体混合控制系统中应用。

同时,设计采用西门子(SIEMENS)公司的S7-200系列机型进行了控制系统的PLC程序设计.关键词:多种液体,混合装置,自动控制PLC-BASED A V ARIETY OF LIQUID MIXEDCONTROL SYSTEM DESIGNABSTRACTIn the 60's at the end of the last century the emergence of PLC, the advantages of its unique rapid development and popularization of, and in metallurgy, machinery, textile, light industry, chemical industry and many other industries to replace the traditional Electrical relay control. PLC master the working principle, with the design, commissioning and maintenance of PLC control systems, has become a modern industrial electrical technicians and engineering students the basic requirements. Will be used PLC on a variety of liquid mixed control system, for the study and application in industry, especially in the chemical industry it is very important applications.The design take five kind of liquids mixed control system as an example, design requirements in accordance with its hardware systems, software system design and debug the entire system, such as the integration of the design and production process of doing a brief introduction and description. To exposit that PLC applies in a variety of liquid mixed control system. At the same time, the design of the use of Siemens S7-200 series models for the PLC control system programming.KEY WORDS: A variety of liquid, Mixed devices, Automatic contro l目录摘要 (I)ABSTRACT (II)第一章概述 (1)1.1 课题内容 (1)1.1.1 选题的目的 (1)1.1.2 课题设计的意义 (1)1.1.3 课题设计方案 (1)1.2PLC的简介 (1)1.2.1PLC的特点 (2)1.2.2西门子S7-200PLC (2)第二章系统硬件设计 (3)2.1 系统控制要求 (3)2.2 硬件设计 (4)2.2.1PLC机型的选择 (4)2.2.2 混合装置的基本组成 (5)2.2.3 液体混合装置运行流程分析 (5)2.2.4 液体混合装置电气原理图 (6)2.2.5 PLC I/O点分配及外部硬件接线图 (7)第三章系统软件程序设计 (9)3.1 PLC的编程要求和编程方法 (9)3.1.1 编程要求 (9)3.1.2 编程方法 (10)3.2STEP7-Micro/WIN32编程软件介绍 (10)3.2.1STEP7-Micro/WIN32编程软件 (10)3.2.2STEP7-Micro/WIN32编程软件的主要功能 (11)3.3 液体混合系统运行流程图 (13)3.4PLC程序设计 (15)3.4.1 内部继电器说明 (15)3.4.2梯形图 (15)3.4.3指令表 (18)第四章组态软件的应用·······························错误!未定义书签。

4.1 组态软件的介绍 ·······························错误!未定义书签。

4.1.1 组态软件的发展························错误!未定义书签。

4.1.2 组态软件的功能特点发展方向······错误!未定义书签。

4.2 组态王软件 ·····································错误!未定义书签。

4.2.1组态王6.53软件简介·················错误!未定义书签。

4.2.2 组态王6.53在设计中的应用 ········错误!未定义书签。

第五章系统调试········································错误!未定义书签。

5.1 连接设置 ········································错误!未定义书签。

5.2 运行调试 ........................................错误!未定义书签。

总结. (21)辞谢 (22)参考文献 (23)外文资料译文 (24)第一章概述1.1课题内容1.1.1 选题的目的借助实验室设备熟悉工业生产中PLC的应用,进一步了解所学可编程控制器的型号和原理,熟悉其编程方式。

而多种液体混合装置的控制更常见于工业生产中,尤其见于化学化工业中,便于学有所用。

1.1.2 课题设计的意义用PLC进行开关量控制的实例很多,在冶金、机械、纺织、轻工、化工、铁路等行业几乎都需用到它,如机床电控、食品加工、印刷机械、电梯、自动化仓库、生产流水线等方面的逻辑控制,都广泛应用PLC来取代传统的继电器控制。

本次设计是将PLC用于多种液体混合物装置的控制,对学习与实用是很好的结合。

1.1.3 课题设计方案采用S7-200系列机型进行程序设计,利用组态王软件对自动装料运行进行画面组态。

1.2PLC的简介在工业生产过程中,大量的开关量顺序控制,它按照逻辑条件进行顺序动作,并按照逻辑关系进行连锁保护动作的控制,及大量离散量的数据采集。

传统上,这些功能是通过气动或电气控制系统来实现的。

1968年美国GM(通用汽车)公司提出取代继电气控制装置的要求,第二年,美国数字公司研制出了基于集成电路和电子技术的控制装置,首次采用程序化的手段应用于电气控制,这就是第一代可编程序控制器,称Programmable Controller(PC)。