基于S7-200PLC液体混合装置控制的模拟

- 格式:doc

- 大小:118.00 KB

- 文档页数:18

《自动化技术与应用》2010年第29卷第9期66 | T echniques of Automation & Applications PLC 与 DCSPLC and DCS西门子S7-200PLC 在液体混合控制系统中的应用马晓娜1,于桂军2,王智勇3(1.沈阳工业大学工程学院 自动化系,辽宁 辽阳 111003;2.辽宁科技学院 自动控制系,辽宁 本溪 117004;3.沈阳工业大学辽阳校区,辽宁 辽阳111003)摘 要:本文针对原有方法如人工式液体混合及继电接触器液体混合控制系统存在的不足,提出一种基于西门子S7-200PLC的液体混合控制系统的设计思路。

给出了PLC控制系统的I/O口配置、硬件电路图和梯形图程序。

本文中PLC系统具有很好的可靠性和抗干扰能力,不仅大大降低了系统的故障率,提高了生产效率,而且可在线调试,方便系统的升级改造。

关键词:西门子S7-200 PLC;液体混合;效率中图分类号:TP319 文献标识码:B 文章编号:1003-7241(2010)09-0066-03The Application of Siemens S7-200 PLC Based on the Liquid Mixing Control SystemMA Xiao-na 1, YU Gui-jun 2, WANG Zhi-yong 3( 1. Department of Automation, Engineering Institute, Shenyang University of Technology, Liaoyang 111003 China;2. Department of Automation Liaoning Institute of Science and Technology, Benxi 117004 China;3. Liaoyang Campus, Shenyang University of Technology, Liaoyang 111003 China )Abstract: The paper presents a design thought of liquid mixing control system based on Siemens S7-200 PLC to improve artificialand relay-contactor liquid mixing control system. The I/O configuration diagram, hardware circuit diagram and ladder programs are given. In this paper, PLC system has high reliability and capacity of resisting disturbance. It not only reduces failure rate and enhances production efficiency, but also can debug on-line and favors system upgrade.Key words: Siemens S7-200 PLC; liquid mixing; efficiency收稿日期:2010-04-261 引言饮料生产、酒厂配液等等都离不开液体混合装置。

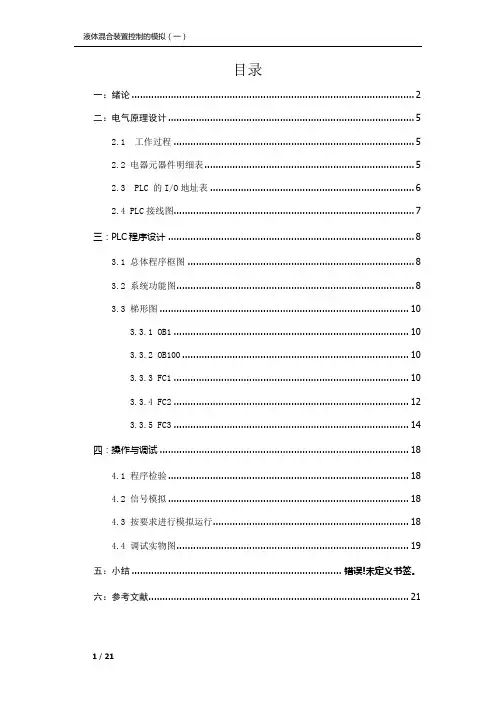

目录一:绪论 (2)二:电气原理设计 (5)2.1 工作过程 (5)2.2 电器元器件明细表 (5)2.3 PLC 的I/O地址表 (6)2.4 PLC接线图 (7)三:PLC程序设计 (8)3.1 总体程序框图 (8)3.2 系统功能图 (8)3.3 梯形图 (10)3.3.1 OB1 (10)3.3.2 OB100 (10)3.3.3 FC1 (10)3.3.4 FC2 (12)3.3.5 FC3 (14)四:操作与调试 (18)4.1 程序检验 (18)4.2 信号模拟 (18)4.3 按要求进行模拟运行 (18)4.4 调试实物图 (19)五:小结........................................................................... 错误!未定义书签。

六:参考文献 (21)一:绪论PLC的产生1.继-接控制回顾由学生回答继电器(接触器)的结构、原理、画出三相异步电机启-停的主电路图、控制电路图由学生归纳出继-接控制的不足,从而引出“PLC的产生”2.PLC的产生68年美国通用汽车公司(GM)招标要求:(1)软连接代替硬接线(2)维护方便(3)可靠性高于继电器控制柜(4)体积小于继电器控制柜(5)成本低于继电器控制柜(6)有数据通讯功能(7)输入115V (8)可在恶劣环境下工作(9)扩展时,原系统变更要少(10)用户程序存储容量可扩展到4K核心思想:·用程序代替硬接线·输入/输出电平可与外部装置直接相联·结构易于扩展这是PLC的雏形。

69年美国DEC公司研制出世界上第一台PLC(PDP-14),并在GM公司汽车生产线上应用成功PLC的诞生:·1969年,美国研制出世界第一台PDP-14·1971年,日本研制出第一台DCS-8·1973年,德国研制出第一台PLC·1974年,中国研制出第一台PLC二、PLC的特点、现状与发展(一)特点(1)体积小(2)可靠性高(3)柔性好,可在线更改程序(4)对环境条件无要求(5)价格低廉……具备招标要求的所有功能(二)现状80%以上的行业,80%以上的设备均可使用PLC(三)发展发展史:第一代:1969年~1972年,代表产品有·美国DEC公司的PDP-14/L·日本立石电机公司的SCY-022·日本北辰电机公司的HOSC-20第二代:1973年~1975年,代表产品有·美国GE公司的LOGISTROT·德国SIEMENS公司的SIMATIC S3、S4系列·日本富士电机公司的SC系列第三代:1976~1983年,代表产品有·美国GOULD公司的M84、484、584、684、884 ·德国SIEMENS公司的SIMATIC S5系列·日本三菱公司的MELPLAC-50、550第四代:1983年~现在,代表产品有·美国GOULD公司的A5900·德国西门子公司的S7系列发展方向:·产品规模向两极分化·处理模拟量·追求高可靠性·通讯接口和智能模块·系统操作站配高分辨率的监视器·追求软、硬件标准化三、PLC的分类·按结构分:·整体型·组合型·按I/O点数及内存容量分:·超小型:小于64点,256Byet~1KB·小型:65~128点,1~3。

摘要本文用可编程逻辑控制器(PLC)作为下位机、个人计算机(PC)作为上位机,设计了一个两种液体混合装置控制系统。

下位机采用西门子公司的S7-200CN型CPU芯片作为硬件,采用PLC程序设计的方法,实现对两种液体混合装置的控制。

能够达到以下要求:1、将两种液体按一定比例混合;2、在电动机搅拌后将混合的液体输出容器,并自动开始新的周期,形成循环状态;3、在按停止按扭后依然要完成本次混合才能结束。

在此设计中,液位传感器和电阀门以及搅动电机采用相应的钮子开关和发光二极管来模拟,另外还借助外围元件来完成本装置。

整个程序采用结构化的设计方法,具有调试方便,维护简单,移植性好的优点。

上位机利用北京亚控公司的kongview6.53(组态王)作为组态监控软件,通过设计界面、定义设备、构造数据库、建立动画连接等步骤,实现了对液体混合装置的组态模拟。

通过这种组态模拟,可以实现动画与PLC设备的即时通信,达到上位监控目的。

关键词:液体混合装置;PLC;组态模拟ABSTRACTIn this paper, using the programmable logic controller (PLC) as a lower machine, the personal computer as a host PC, designing two kinds of liquid mixing device control system.The machine adopts a Siemens S7-200 CN CPU chip as a hardware, the PLC program design method, the paper realize two kind of liquid mixing device control. To achieve the following requirements: 1. Taking the two liquids mixed in a certain proportion; 2. Stirring in the motor will mix of liquid output container, and automatically start a new cycle, form the circulation state; 3. In the stop button to complete the mixed still can end. In this design, level sensor and electric valves and stirring the motor corresponding toggles switch and led to simulation, and also with external components to complete this device. The whole process of the design method of structured, and has convenient debug, simple maintenance, portability good points.PC use a Beijing and a controller of the company kongview6.5 (configuration king) as the configuration of the monitoring software, through the design interface, definition equipment, structure, establishing animation database connection, etc steps, realizing the liquid mixing device configuration of the simulation. Through this configuration simulation, it can achieve animation and PLC equipment of instant communication, to achieve the upper monitor purpose.Key words: liquid mixing device; PLC; Configuration simulation目录引言 (1)第一章液体混合系统的方案设计 (2)1.1系统的整体设计要求 (2)1.2控制方式系统的设计 (2)第二章液体混合系统的硬件设计 (4)2.1硬件配置及其原理 (4)2.2 I/O计算 (4)2.3 PLC选型 (5)2.4 I/O分配表设计 (6)2.5外部接线图设计 (7)第三章液体混合装置的软件设计 (9)3.1程序设计的一般方法 (9)3.2 PLC控制的相关流程图 (10)第四章系统调试运行分析 (13)4.1系统调试 (13)4.2结果分析 (13)第五章液体混合装置组态模拟 (14)5.1组态王软件 (14)5.2液体混合装置组态模拟的相关操作 (14)总结 (17)参考文献 (18)致谢 (19)引言在炼油、化工、制药等行业中多种液体混合是必不可少的工序,其组成部分以往常采用传统的继电器控制,使用硬连接电器较多,可靠性差,自动化程度不高。

液体混合装置在工业生产中扮演着重要的角色,保障液体混合装置安全、可靠的运转,并提高该系统的自动化水平是本次设计的首要目标。

随着PLC 技术的日益完善以及PLC 在实际工程自动化控制领域中所表现出来的高可靠性、高稳定性等优点逐渐显现,其在自动化控制领域的应用也越来越广泛。

将PLC 应用于工业混合搅拌设备,使得搅拌过程实现了自动化控制、并且提升了搅拌设备工作的稳定性,为搅拌机械可靠、安全、有序的工作提供了强有力的保障。

本文所介绍的两种液体混合装置的 PLC 控制程序可进行连续自动循环工作,在设计的过程中充分进行了设备运行的可靠性分析,并辅助以高分辨率的光电液位传感器严格控制所注入的两种液体的比例,严格保证混合溶液的质量,为后续工序的进行奠定良好的基础。

同时, PLC 所具有的高稳定性和高可靠性可确保该装置长期连续运行,减少了路线检修和维护的时间,大大提高了生产效率。

PLC;液体混合装置;自动化控制1---1.1 设计内容---------------------------------------------------------------------------------------------------------1.2 控制要求----------------------------------------------------------------------------------------------------- --------------------------------------------------------------------------------------------2.1 总体方案论证---------------------------------------------------------------------------------------------- ---2.2 系统硬件配置-------------------------------------------------------------------------------------------------2.3 系统可靠性设计------------------------------------------------------------------------------------------------------------------------------------- --3.1 主电路的设计---------------------------------------------------------------------------------- ---3.2 确定 I/O 数量,选择 PLC 类型-------------------------------------------------------------- 7--3.2.1 I/O 数量的确定 (7)3.2.2 PLC 类型的选择 (7)3.3 I/O 点的分配与编号--------------------------------------------------------------------------- --3.4 控制流程图-------------------------------------------------------------------------------------- 8---3.5 元器件明细表 -------------------------------------------------------------------------------- --0 3.6 I/O 接线图----------------------------------------------------------------------------------- --0 3.7 控制程序梯形图----------------------------------------------------------------------------- --3.8 控制程序语句表-------------------------------------------------------------------------- -3.9 程序调试 -------------------------------------------------------------------------------------- 1--------------------------------------------------------- -9-- ---------------------------------------------------- -0---------------------------------------------------------------------------------------------------------------------参考文献----------------------------------------------------------------------------------------------------------------- 22利用西门子 PLC 的 S7-200 系列设计两种液体混合装置控制系统。

论文基于西门子PLC的液体混合控制系统的开发申请人:学科(专业):机械工程及自动化专业指导教师网络教育学院毕业设计(论文) 任务书三、毕业设计(论文)基本要求:指导教师:网络教育学院毕业设计(论文)考核评议书指导教师评语:建议成绩:指导教师签名:年月日答辩小组意见:负责人签名年月日答辩小组成员毕业设计(论文)答辩委员会意见:负责人签名:年月日摘要随着我国工业的发展,特别是轻工业的迅速发展,对设备的自动化控制程度要求日益提高。

在烟草行业,香料液的工艺质量对卷烟的口感起着决定性的作用。

最初,对香料液的混合方式停留在最基础的简单仪表测量称重人工混合方式,进而发展为单片机控制。

随着要求的不断提高,发展为目前的PLC控制,国内有一定人群的自动化工作者对其进行了大量的研究和实践。

本文就是以德国西门子PLC为硬件设计和软件编程,并通过系统调试,达到自动混合液体的目的,提高了液体混合生产的自动化程度和生产效率,基本适合于工业生产要求,其便于维修和保养。

关键词:多种液体;混合装置;自动控制;PLC论文类型:应用基础目录1、绪论 (2)1.1课题背景 (2)1.2技术的发展趋势 (2)1.3设计的目的 (3)2、可编程控制器的基本结构及工作原理 (4)2.1模块式PLC的基本结构 (4)2.1.1 CPU模块 (4)2.1.2 信号模块 (4)2.1.3 功能模块 (4)2.1.4接口模块 (5)2.1.5 通信处理器 (5)2.1.6 电源模块 (5)2.1.7 编程设备 (5)2.2可编程控制器的工作原理 (5)2.3可编程控制器的主要功能 (6)2.4可编程控制器的主要特点 (7)3、液体自动混合装置的PLC实现 (8)3.1液体混合装置示例 (8)3.2液体混合装置控制要求 (9)3.3PLC硬件的选择 (9)3.4PLC硬件的实现 (10)3.4.1 机型选择 (10)3.4.2 I/O点数分配 (10)3.4.3 液体混合装置I/O外部接线图 (10)3.5PLC软件的实现 (11)3.5.1 STEP7软件简介 (11)3.5.2 硬件组态 (11)3.5.3液体自动混合装置控制程序 (14)3.5.4程序梯形图 (16)4、结论 (21)参考文献 (22)致谢 (23)1、绪论1.1课题背景随着我国工业水平的迅猛发展,自动控制技术已在我国各行业各领域中应用日益广泛。

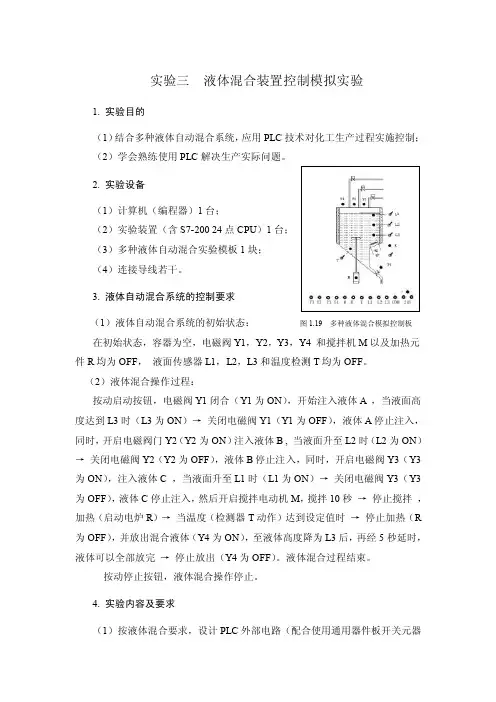

实验三液体混合装置控制模拟实验1. 实验目的(1)结合多种液体自动混合系统,应用PLC技术对化工生产过程实施控制;(2)学会熟练使用PLC解决生产实际问题。

2. 实验设备(1)计算机(编程器)1台;(2)实验装置(含S7-200 24点CPU)1台;(3)多种液体自动混合实验模板1块;(4)连接导线若干。

3. 液体自动混合系统的控制要求(1)液体自动混合系统的初始状态:图1.19 多种液体混合模拟控制板在初始状态,容器为空,电磁阀Y1,Y2,Y3,Y4 和搅拌机M以及加热元件R均为OFF,液面传感器L1,L2,L3和温度检测T均为OFF。

(2)液体混合操作过程:按动启动按钮,电磁阀Y1闭合(Y1为ON),开始注入液体A ,当液面高度达到L3时(L3为ON)→关闭电磁阀Y1(Y1为OFF),液体A停止注入,同时,开启电磁阀门Y2(Y2为ON)注入液体B , 当液面升至L2时(L2为ON)→关闭电磁阀Y2(Y2为OFF),液体B停止注入,同时,开启电磁阀Y3(Y3为ON),注入液体C ,当液面升至L1时(L1为ON)→关闭电磁阀Y3(Y3为OFF),液体C停止注入,然后开启搅拌电动机M,搅拌10秒→停止搅拌,加热(启动电炉R)→当温度(检测器T动作)达到设定值时→停止加热(R 为OFF),并放出混合液体(Y4为ON),至液体高度降为L3后,再经5秒延时,液体可以全部放完→停止放出(Y4为OFF)。

液体混合过程结束。

按动停止按钮,液体混合操作停止。

4. 实验内容及要求(1)按液体混合要求,设计PLC外部电路(配合使用通用器件板开关元器件);(2)连接PLC外部(输入、输出)电路,编写用户程序;(3)输入、编辑、编译、下载、调试用户程序;(4)运行用户程序,观察程序运行结果。

5. 思考练习功能表图:梯形图:【附加总结类文档一篇,不需要的朋友可以下载后编辑删除,谢谢】2015年文化馆个人工作总结在XXXX年X月,本人从XXXX学院毕业,来到了实现我梦想的舞台--XX区文化馆工作。

目录一、设计目的 (1)二、液体混合装置控制的模拟实验面板图 (1)三、控制要求 (1)四、系统流程图 (2)五、控制主电路及PLC硬件接线图 (3)六、输入\输出接线列表,编写程序梯形图与指令表 (3)七、程序设计及工作过程分析 ................................ 错误!未定义书签。

八、心得体会 (7)参考文献 (7)一、设计目的1、熟练使用各条基本指令2、通过对工程实例的模拟,熟练地掌握PLC的编程和程序调试。

3、学习使用PLC解决生产实际问题二、液体混合装置控制的模拟实验面板图:上图下框中的V1、V2、V3、M分别接主机的输出点Y0、Y1、Y2、Y3;起、停按钮SB1、SB2分别接主机的输入点X0、X1;液面传感器SL1、SL2、SL3分别接主机的输入点X2、X3、X4。

上框中,液面传感器用钮子开关来模拟,起动、停止用动合按钮来实现,液体A阀门、液体B阀门、混合液阀门的打开与关闭以及搅匀电机的运行与停转用发光二极管的点亮与熄灭来模拟。

三、控制要求由实验面板图可知:本装置为两种液体混合装置,SL1、SL2、SL3为液面传感器,液体A、B阀门与混合液阀门由电磁阀YV1、YV2、YV3控制,M为搅匀电机,控制要求如下:1、初始状态:装置投入运行时,液体A、B阀门关闭,混合液阀门打开20秒将容器放空后关闭。

2、起动操作:按下起动按钮SB1,装置就开始按下列约定的规律操作:液体A阀门打开,液体A流入容器。

当液面到达SL2时,SL2接通,关闭液体A阀门,打开液体B阀门。

液面到达SL1时,关闭液体B阀门,搅匀电机开始搅匀。

搅匀电机工作1分钟后停止搅动,混合液体阀门打开,开始放出混合液体。

当液面下降到SL3时,SL3由接通变为断开,再过20秒后,容器放空,混合液阀门关闭,开始下一周期。

3、停止操作:按下停止按钮SB2后,在当前的混合液操作处理完毕后,才停止操作(停在初始状态上)。

基于S7-200可编程控制器的多种液体自动混合的模拟控制陈肖如甘肃机电职业技术学院 甘肃天水 741001摘要:随着工业自动化技术的快速发展,基于S7-200可编程控制器(Programmable Logic Controller,PLC)的多液体自动混合控制系统在化工、食品和制药行业中变得日益重要。

深入分析了基于S7-200 PLC的自动混合控制系统的设计与实现,探讨了其在实际工业应用中的效果。

介绍了系统的总体设计,详细阐述了选择S7-200 PLC的原因以及其主要特点,讨论了液体混合控制的关键策略。

整体上展示了基于S7-200 PLC的自动混合控制系统在现代工业生产中的重要性和应用潜力。

关键词:S7-200可编程控制器 多液体自动混合 工业自动化 流程控制 PID控制中图分类号:TP273文献标识码:A 文章编号:1672-3791(2024)05-0033-03 Simulation Control of Multi-Liquid Automatic Mixing Based on theS7-200 Programmable ControllerCHEN XiaoruGansu Institute of Mechanical & Electrical Engineering, Tianshui, Gansu Province, 741001 China Abstract:With the rapid development of industrial automation technology, the multi-liquid automatic mixing control system based on the S7-200 programmable controller (PLC) has become increasingly important in chemi⁃cal, food and pharmaceutical industries. This article provides an in-depth analysis of the design and implementation of the automatic mixing control system based on the S7-200 PLC, explores its effects in practical industrial applica⁃tions, introduces the overall design of the system, elaborates on the reasons for choosing the S7-200 PLC and its main characteristics, and discusses key strategies for liquid mixing control. Overall, it demonstrates the importance and application potential of the automatic mixing control system based on the S7-200 PLC in modern industrial production.Key Words: S7-200 programmable controller; Multi-liquid automatic mixing; Industrial automation; Process control; PID control随着工业自动化技术的迅速发展,可编程逻辑控制器(Programmable Logic Controller,PLC)在工业生产中的应用越来越广泛。

第26卷 第2期2010年1月甘肃科技Gansu Science and Technol ogyV ol.26 N o.2Jan. 2010基于S7-200PLC的液体混合自动控制系统李 峰,傅龙飞(兰州理工大学技术工程学院,甘肃兰州730050)摘 要:介绍了基于S7-200P LC液体混合自动控制系统的控制原理和系统设计思路,并介绍了该系统的硬件组成和软件设计。

从本质上讲,控制工程是一个跨学科的综合性工程学科,所设计的液体混合自动控制系统注重控制理论在液体混合实际工程中的应用,最终将控制理论转化为生产力。

关键词:P LC;液体混合;控制系统中图分类号:T M571.61 液体混合自动控制系统在化工、食品等诸多工业生产中具有极其重要的意义[1]。

液体混料的精确和均匀性是产品质量的关键,同样是产品品质一致性的保障。

传统的液体混合装置完全由人工操作,无论在配料、混料等阶段都存在诸多不确定因素,产品质量无法保证,废品多、人工投入大。

基于P LC控制的液体混合自动控制系统,从根本上解决了上述控制装置的不足。

该系统可按不同工艺要求在其规定时间内完成多种液体的配料及混合,并可按实际需求方便的调节配料比及混合时间,提高了生产效率及产品质量。

设计面临的一个主要挑战是如何针对实际生产要求提出控制要求,将所提出的控制要求转变为合适的技术指标,最终转化为实际生产。

从分解工艺要求入手,介绍了控制系统设计方法、思路及最终实现。

1 控制系统工作原理初始容器是空的,Y V1、Y V2、Y V3、Y V4电磁阀和M搅拌机均为OFF,按下启动按钮,开始自动配料(配比已设好,并可调)。

电磁阀Y V1开启后,开始注入液体A升至液面高度为预设值X1时停止注入,同时开启液体B电磁阀Y V2并注入液体B,当液面升至液面高度预设值X2时,停止注入。

停止注入液体B时,开启搅拌机M搅拌,并按工艺要求时间混合(混合时间可调)。

搅拌停止后,开启电磁阀Y V3,注入液体C至液面高度预设值X3处时停止。

PLC课程设计报告液体混合的模拟控制2016年5月25日摘要PLC以其独特的优点得到迅速地发展和普及,并在冶金、机械、纺织、轻工等诸多领域取代了传统的继电接触器控制。

掌握可编程控制器的工作原理、具备设计、调试可编程控制器系统的能力,已成为现代工业对电气技术人员的基本要求。

将PLC应用于液体混合装置的控制,对于学习和工业上的应用显得尤为重要。

本设计以两种液体的混合控制为例,要求是将两种液体按一定比例混合,在搅匀电机搅匀后将混合液体输出容器。

并自动开始下一周期,形成一个循环状态。

在按下停止按钮后所有工序停止操作。

同时,该设计采用西门子公司的S7-200系列机型进行控制系统的PLC程序设计,利用模拟装置对两种液体混合的工业流程进行模拟。

关键词:两种液体、混合装置、自动控制目录1 液体自动混合系统方案设计01.1 控制要求01.2 编程软件地址分配表01.3 PLC外部电路接线图11.4 主电路连接图11.5 控制程序21.6顺序功能图22 液体自动混合系统的硬件设计32.1 硬件选型32.2 主电路的设计32.3 液体混合控制系统示意43液体自动混合系统的软件设计53.1 PLC控制的相关流程图53.2 可编程控制器梯形图54 心得体会9参考文献101 液体自动混合系统方案设计1.1 控制要求本课程设计是基于PLC的液体自动混合搅拌系统设计,L1、L2、L3是液面传感器。

两种液体的流入由电磁阀Y1和Y2控制,混合液的流出由电磁阀Y3控制。

搅拌电动机用于驱动桨叶将液体混合均匀。

本系统的工作原理如图1-1-1所示。

按下起动按钮,电磁阀Y1闭合,开始注入液体A,按L2表示液体到了L2的高度,停止注入液体A。

同时电磁阀Y2闭合,注入液体B,按L1表示液体到了L1的高度,停止注入液体B,开启搅拌机M,搅拌4s,停止搅拌。

同时Y3为ON,开始放出液体至液体高度为L3,再经2s停止放出液体。

同时液体A注入。

开始循环。

106EXCHANGE OF EXPERIENCE 经验交流摘要:通过西门子可编程控制器S7-200 PLC,实现对液体混合装置的自动控制。

可将两种以上液体按一定比例混合搅拌输出,满足不同生活生产的实际需求。

系统具有运行可靠性高、调试维护方便、系统移植性高等特点。

关键词:S7-200 PLC;液体混合装置;自动控制液体混合装置在食品、化工、医药等领域应用广泛。

该装置以往主要依靠人力或继电器控制运行,费时费力且精准率不高。

随着时代的发展,这些传统作业形式已经不能适应工业生产规模化、标准化和自动化的发展,寻求新的控制方法以提高生产效率,节约企业成本显得尤为重要。

本系统基于可编程控制器S7-200 PLC、液位传感器、电磁阀、搅匀电机等硬件实现对液体混合装置模拟系统的自动控制。

可编程控制器S7-200 PLC是一种小型的可编程控制器,它性价比突出,适用于各行各业,各种工控现场的控制、检测、监控与自动化运行。

本文主要阐述液体混合装置模拟系统的电路框图、输入输出地址分配、顺序功能图设计和梯形图调试几个方面。

一、系统设计要求某生产车间要求对两种液体按一定比例混合搅拌,搅拌均匀后将混合液体放出。

系统设计要求如下:上电后初始状态:A、B阀门YV1、YV2均关闭,混合C阀门YV3打开10S,将容器放空后关闭。

按启动按钮SB1后,系统按下列规律运行:阀门A打开,液体A流入容器。

当液面到达中限位SL2时,阀门A关闭,阀门B打开。

当液面到达上限位SL1时,阀门B关闭,搅匀电机开始搅匀。

搅匀电机YKM工作5s后停止搅匀,混合液体C阀门打开,放出混合液体。

当液面下降到下限位SL3时,SL3由接通变为断开,10s后,容器放空,混合阀关闭,回到初始状态,进入下一周期。

根据装置控制要求,本系统涉及两种液体的混合,根据液体的特性选用合适的液位传感器,若非腐蚀性液体,则考虑采用投入式液位传感器、普通液体常闭型电磁阀。

若是腐蚀性液体,则需要三个非接触感应式液位传感器与耐腐蚀性常闭型电磁阀。

基于西门子PLC的液体混合系统设计作者:李国勇来源:《科学与财富》2017年第24期摘要:在当前传统的机械搅拌过程中还存在很多的不足,为更好的进行搅拌,通过PLC 系统对其进行混合。

通过硬件和软件的使用,进一步满足工业生产的需要。

关键词:西门子;PLC;液体混合;控制系统1.前言本文主要就西门子PLC的液体混合控制系统的设计及相关的使用进行分析,就出现的问题进行阐述。

2.概述本液体混合控制系统运用的是以S7-200PLC为主控制器的控制系统,替代传统的控制系统,如由单片机、继电器等构成的控制系统。

该混合控制系统采用的结构是模块化结构,结构清晰便于维护。

例如,在混合容器中将两种液体按一定比例混合,电动机搅拌后,将混合均匀的液体输出容器,并形成循环状态。

本设计以S7-200PLC控制器为液体混合控制中心,从控制系统的软硬件组成到系统的设计过程(包括液体混合装置的方案设计、控制系统装置设计、要求设计、梯形图设计、外部连接通信等),对其中的设计及制作过程做简明的介绍和概述。

设计采用西门子公司的S7系列去实现设计要求。

3.液体混合装置的方案设计3.1液体混合控制系统的设计要求某液体控制系统装置示意图如图1所示。

3.2可编程控制器及其基本结构本设计采用的控制器是西门子S7-200型可编程控制器,采用双CPU构成冗余系统,控制示意图如图2所示。

本设计采用西门子公司S7-200系列CPU224XP的PLC为主控制器。

在实验室台上的PC机里安装一款由西门子公司提供的STEP7MicroWinV4.0SP6编程软件作为人机界面,编写程序、调试程序、下载程序等。

PC机与PLC实验机用一根PC/PPI电缆连接进行通信,并对相应的参数进行设置。

用RS-485总线将PC机与PLC实验机进行连接。

4.液体混合控制系统PLC的软件设计及程序设计STEP7MicroWinV4.0SP6编程软件是专门为PLC编程设计的一款软件,其程序是通过梯形图来实现。

毕业设计学生姓名夏明飞学号210701089 学院物理与电子电气工程学院专业电气工程及其自动化题目基于PLC的两种液体混合配料控制器指导教师李正教授/硕士2011 年 4 月摘要:本次设计主要是对两种液体混合搅拌机PLC控制系统的设计,在设计中针对控制对象:三只传感器监视容器高、中、低液位,设三电磁阀控制液体A、B输入与混合液体C输出,设搅拌电机M。

搅拌机是一种将两种或多种以上材料搅拌混合的系统,对搅拌机的控制,关系到产品的质量,工艺流程是:放入液体A经低液位再注入至中液位,关A,放液体B至高液位,关B,启动搅拌电机M,搅60S后停,开阀放出混合液体C,低液位后延时5S 放空后关阀,又重复上述过程,要求工作过程中按下停止按钮后搅拌器不会立即停止工作,对当前混合操作处理完毕后才停止搅拌器。

本设计采用德国西门子S7系列S7-200PLC以液体混料控制系统为中心,从控制系统的硬件系统组成,系统的设计包括设计方案、设计流程、设计要求、梯形图设计、外部连接通信等。

关键词:液体混料装置;自动控制;PLCABSTRACT: The system is mainly of two liquids mixing and blending machine PLC control system, for controlling the object in the design: three sensors Jianshirongqi high, medium and low level, She three solenoid control liquid A, B input and the mixed liquid C output, set stirring motor M. Mixer is a two or more above the mixing material system, on the mixer control, related to the quality of the product, process is: A post placed in the liquid to be injected by the low level of liquid level, the relevant .A up to high level of liquid B, Guan B, start stirring motor M, after mixing 60S stop, open mixed liquid release valve C, the low level off after the delay after 5S emptying valve, then repeat the process, the course work required.Press the Stop button to stop working immediately after the mixer is not on the current operations have been disposed of to stop mixing blender. This design uses the Japanese Mitsubishi company to liquid mixture sm1N series PLC control system for the center, from the control system hardware system components, software used to the system design process including design, design process, design requirements, ladder design, external Connect Communications.KEY WORDS: liquid mixing equipment; automatic control;PLC目录1 引言 (4)2 PLC的发展历程及趋势 (5)2.1 PLC发展历程 (5)2.2 PLC发展趋势 (5)3 PLC 原理及其机器指令 (6)3.1 PLC的基本结构 (6)3.2 PLC的基本原理 (6)3.3 PLC的工作过程 (7)3.4 PLC常用指令 (8)4 混料罐控制系统方案设计 (10)4.1系统的总体设计要求和示意图 (10)4.2输入输出地址分配表和元件表 (11)4.3 电气接线图 (13)4.4工作状态流程图 (13)4.5 系统的顺序功能图 (15)4.6 应用程序和梯形图 (15)4.7 安装和接口 (19)总结 (22)参考文献 (23)致谢 (24)1 引言为了提高产品质量,缩短生产周期,适应产品迅速更新换代的要求,产品生产正在向缩短生产周期、降低成本、提高生产质量等方向发展。

多种液体自动混合装置的PLC控制

如图所示为三种液体混合装置,SQ1、SQ2、SQ3和SQ4为液面传感器,液面淹没时接通,液体A、B、C与混合液阀由电磁阀YV1、YV2、YV3、YV4控制,M 为搅匀电动机,其控制要求如下:

1.初始状态

装置投入运行时,液体A、B、C阀门关闭,混合液阀门打开20s将容器放空后关闭。

2.起动操作

按下启动按钮SB1,装置开始按下列给定规律运转:

①液体A阀门打开,液体A流入容器。

当液面达到SQ3时,关闭液体A阀门,打

开液体B阀门。

②当液面达到SQ2时,关闭液体B阀门,打开液体C阀门。

③当液面达到SQ1时,关闭液体C阀门,搅匀电动机开始搅拌。

④搅匀电动机工作1min后停止搅动,混合液体阀门打开,开始放出混合液体。

⑤当液面下降到SQ4时,SQ4由接通变断开,再过20s后,容器放空,混合液阀

门关闭,开始下一周期。

3.停止操作

按下停止按钮SB2后,要将当前的混合操作处理完毕后,才停止操作(停在初始状态)

PLC的I/O配置、PLC的I/O接线、顺序功能图和梯形图1、PLC的I/O配置

输入设备

输入节点输入设备

输出节点

代号功能代号功能

SB1 启动按钮I0.0 YV1 液体A电磁阀Q0.0 SB2 停止按钮I0.1 YV2 液体B电磁阀Q0.1 SQ1 高液位传感器I0.2 YV3 液体C电磁阀Q0.2 SQ2 中液位传感器I0.3 YV4 放液电磁阀Q0.3 SQ3 低液位传感器I0.4 KM 搅匀电动机接触器Q0.4 SQ4 超低液位传感器I0.5

2、PLC为CPU226,I/O接线

3、顺序功能图

4、梯形图。

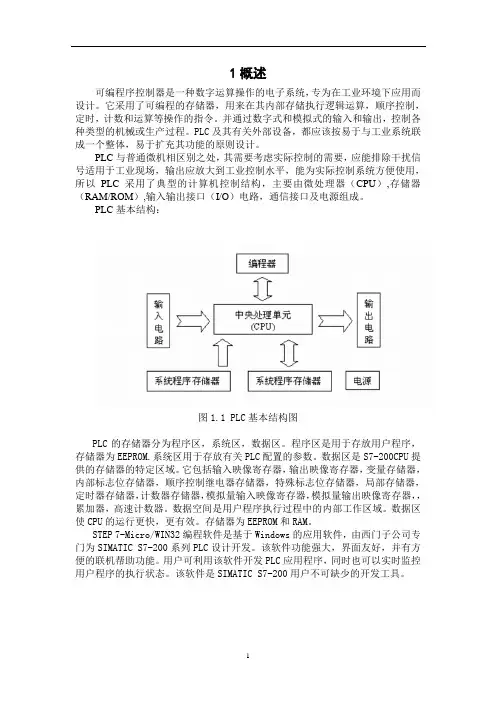

1概述1.1 PLC的基本概念在PLC的发展过程中,美国电器制造商协会(NEMA)经过四年的调查,于1980年把这种新型的控制器正式命名为可编程控制器(Programmable Controller),英文缩写为PC,并且作如下定义:“可编程控制器是一种数字运算操作的是的电子系统,专为在工业环境下应用而设计。

它使用可编程序的存储器来存储指令,用来在其部存储执行逻辑运算,顺序控制,计数,计时和算术运算等操作的指令。

并且通过数字式和模拟式的输入和输出,控制各种类型的机械或生产过程。

PLC及其有关外部设备,都应按易于与工业系统联成一个整体,易于扩充其功能的原则设计。

”定义强调了PLC应直接应用于工业环境,它必须有很强的抗干扰能力,广泛的适应能力和应用围。

这是区别于一般微机控制系统的一个重要特征。

1.2 PLC的发展PLC自问世以来,经过40多年的发展,在美,德,日等工业发达的国家已成为重要的产业之一。

世界总销售额不断上升,生产厂家不断涌现,品种不断翻新,产量产值大幅度上升而价格不断下降。

目前,世界上有200多个厂家,较有名的公司有美国:AB通用电气,莫迪康公司;日本:三菱,富士,欧姆龙,松下电工等:德国:西门子公司;法国:TE施耐德公司;国:三星,LG公司等。

1.3 PLC的发展趋势(一)大型化为适应大规模控制系统的要求,大型PLC向着大存储容量,高速度,高性能,增加I|O点数的发展方向。

主要表现在以下几个方面:1.增强网络通信功能:;2.发展智能模块;3.外部故障诊断功能;4.编程语言、编程工具标准化、高级化5.实现软件、硬件标准化6.编程组态软件发展迅速(二)小型化发展小型PLC,其目的是为了占领广大的、分散的、中小型的工业控制场合,使PLC不仅成为继电器控制柜的替代物,而且超过继电器控制系统的功能。

小型PLC朝着简易化、体积小、功能强、价格低的方向发展。

1.4 PLC的主要功能1.开关量逻辑控制;2.模拟量控制;3.闭环过程控制;4.定时控制;5.计数控制;6.顺序(步进)控制;7.数据处理;8.通信和联网。

1.5 PLC的特点1.可靠性高、抗干扰能力强;2.通用性强、灵活性好、功能齐全;3.编程简单、使用方便;4.模块化结构;5.安装简便、调试方便;6.网络通信。

1.6 PLC的基本组成和各部分作用1.中央处理单元(Central Processing Unit)中央处理单元是PLC的核心部分,它包括微处理器和控制接口电路。

微处理器是PLC的运算和控制中心,由它实现逻辑运算、数字运算,协调控制系统部各部分的工作。

它的运行是按照程序所赋予的任务进行的。

控制接口电路是微处理器与主机部其它单元进行联系的部件,它主要有数据缓冲、单元选择、信号匹配、中断管理等功能。

2.存储器(Memory)PLC系统中的存储器配有系统程序存储器和用户程序存储器。

系统程序存储器用于存放PLC生产厂家编写的系统程序,固化在PROM或EPROM存储器中,用户不可访问或修改。

系统程序包括系统监控程序、用户指令解释程序、标准模块程序、系统调用、管理等程序以及各种参数等。

用户程序存储器可分为三个部分:用户程序区、数据区、系统区。

用户程序区存放用户编程器输入的应用程序。

数据区存放PLC在运行过程中所用到的和生成的各种工作数据。

系统区主要存放CPU的组态数据。

3.输入、输出单元(Input/Output Unit)输入、输出单元是可编程控制器的CPU与现场输入、输出装置或其他外部设备之间的连接接口部件。

输入单元将现场的输入信号,经过输入单元接口电路的转换,变换为中央处理器能接受和识别的低压信号,送给中央处理器进行运算;输出单元则将中央处理器输出的低压信号变换为控制器件所能接受的电压、电流信号,以驱动信号灯、电磁阀、电磁开关等。

4.编程器编程器是PLC的重要外部设备。

它的作用是供用户进行程序的编制、编辑、调试和监视等。

编程器有简易型和智能型两类。

简易编程器只能联机编程,且往往需要将梯形图转换为语句表,才能送入。

智能编程器又称图形编程器,它可以联机,也可以脱机编程,既有LCD(液晶显示器)或CRT图形显示功能。

5.电源单元电源单元是PLC的电源供给部分。

它的作用是把外部供应的电源变换成系统部各单元所需的电源。

电源单元还包括掉电保护电路和后备电池电源,以保持RAM在外部电源断电后存储的容不丢失。

PLC的电源一般采用开关电源,其特点是输入电压围宽、体积小、重量轻、效率高、抗干扰性能好。

1.7 PLC的工作原理PLC与继电器构成的控制装置的重要区别之一就是工作方式不同,继电器控制是并行运行方式,即如果输出线圈通电或断电,该线圈的触点立即动作,只要形成电流通路,就有可能有几个电器同时动作。

而PLC则不同,它采用循环扫描技术,只有该线圈通电或断电,并且必须当程序扫描到该线圈时,该线圈触点才会动作,而且每次它只能执行一条指令,这也就是说PLC以“串行”方式工作的,这种工作方式可以避免继电器控制的触点竞争和时序失配等问题。

也可以说,继电器控制装置是根据输入和逻辑控制结构就可以直接得到输出,而PLC控制则需要输入传送、执行程序指令、输出3个阶段才能完成控制过程。

PLC采用循环扫描技术可以分为3个阶段:输入阶段(将外部输入信号的状态传送到PLC)、执行程序和输出阶段(将输出信号传送到外部设备)。

扫描过程如图1-1所示。

图1-1 循环扫描在输入阶段中,PLC先进行自我诊断,然后与编程器或计算机通信,同时中央处理器扫描各个输入端并读取输入信号的状态和数据,并把它们存入相应的输入存储单元。

在执行阶段中,PLC按照由上到下的次序逐步执行程序指令。

从相应的输入存储单元读入输入信号的状态和数据,然后根据程序部继电器、定时器、计数器数据寄存器的状态和数据进行逻辑运算,得到运算结果,并将这些结果存入相应的输出存储器单元。

在输出阶段中,PLC将相应的输出存储单元的运算结果传送到输出模块上,并通过输出模块向外部没备传送输出信号,开始控制外部设备。

2硬件设计2.1控制要求本装置为两种液体混合模拟装置,SL1、SL2、SL3为液面传感器,液体A、B 阀门与混合液阀门由电磁阀YV1、YV2、YV3控制,M为搅匀电机,控制要求如下:初始状态:装置投入运行时,液体A、B阀门关闭,混合液阀门打开20秒将容器放空后关闭。

启动操作:按下启动按钮SB1,装置就开始按下列约定的规律操作:液体A阀门打开,液体A流入容器。

当液面到达SL2时,SL2接通,关闭液体A阀门,打开液体B阀门。

液面到达SL1时,关闭液体B阀门,搅匀电机开始搅匀。

搅匀电机工作6秒后停止搅动,混合液体阀门打开,开始放出混合液体。

当液面下降到SL3时,SL3由接通变为断开,再过2秒后,容器放空,混合液阀门关闭,开始下一周期。

停止操作:按下停止按钮SB2后,在当前的混合液操作处理完毕后,才停止操作(停在初始状态上)。

图2-1液体混合装置控制的模拟实验面板此面板中,液面传感器用钮子开关来模拟,启动、停止用动合按钮来实现,液体A阀门、液体B阀门、混合液阀门的打开与关闭以及搅匀电机的运行与停转用发光二极管的点亮与熄灭来模拟。

2.2选择PLC型号2.2.1 PLC的类型PLC按结构分为整体型和模块型两类,按应用环境分为现场安装和控制室安装两类;按CPU字长分为1位、4位、8位、16位、32位、64位等。

从应用角度出发,通常可按控制功能或输入输出点数选型,整体型PLC的I\O点数固定,因此用户的选择余地小,用于小型控制系。

模块型PLC提供多种I\O卡件或插卡,因此用户可以较合理地选择和配置控制系统的I\O点数扩展方便灵活一般用于大中型控制系统。

本课程设计选用西门子S7-200(CPU226)可编程控制器。

2.2.2 电源的选择PLC的供电电源,除了引进设备时同时引进PLC应根据产品说明书要求设计和选用外,一般PLC的供电电源应设计选用220VAC电源,于国电网电压一致。

在重要的应用场合,应采用不间断电源或稳压电源供电。

如果PLC本身带有可使用电源时,应核对提供的电流是否满足应用要求,否则应设计外接供电电源。

为防止外部高压电源电网因操作而引入PLC,对输入和输出信号的隔离是必要的,有时也可采用简单的二极管或熔丝管隔离。

2.2.3 存储器的选择由于计算机集成芯片技术的发展,存储器的价格已下降,因此,为保证应用项目的正常投运,一般要求PLC的存储器容量,按256个I\O点至少选8K存储器选择。

需要复杂控制功能时,应选择容量更大,档次更高的存储器。

2.2.4 输入输出的选择输入输出模块的选择应考虑与应用要求统一,例如对输入模块,应考虑信号电平、信号传输距离、信号隔离、信号供电方式等应用要求。

对输出模块,应考虑选用的输出模块的类型。

通常继电器输出模块具有价格低,使用电压围广、寿命短、响应时间较长等特点;可控硅输出模块适用于开关频繁、电感性低功率因数负荷场合,但价格较贵,过载能力较差。

输出模块还有直流输出、交流输出和模拟量输出等,与应用要求一致。

可根据应用要求,合理选择智能型输入输出模块,以便提高控制水平和降低应用成本。

考虑是否需要扩展机架或远程I\O机架等。

2.3系统设计流程示意图图2-3液体混合装置控制流程图2.4 I/O分配表3软件设计3.1设计梯形图3.2设计指令表ORGANIZATION_BLOCK MAIN:OB1 TITLE=程序注释BEGINNetwork 1LD SM0.1R Q0.0, 2S Q0.2, 1Network 2LD SM0.0AN Q0.2TON T39, 200Network 3LD T39R Q0.2, 1Network 4LD I0.0EU= M10.0Network 5LD I0.1EU= M10.1Network 6LD I0.2EU= M10.2Network 7LD I0.3EU= M10.3Network 8// 网络注释LDN I0.4AN M11.3= M11.2 Network 9LDN I0.4= M11.3 Network 10LD M10.0S M20.0, 1 Network 11LD M20.0A T38O M10.0S Q0.0, 1 Network 12LD M10.3S Q0.1, 1 Network 13LD M10.3O M10.1R Q0.0, 1Network 14LD M10.2S Q0.3, 1 Network 15LD M10.2O M10.1R Q0.1, 1Network 16LD T37O M10.1R Q0.3, 1Network 17LD Q0.3 TON T37, +60 Network 18 LDN Q0.3= M12.4 Network 19 LDN Q0.3A M12.4 AN M11.5= M11.4Network 20LDN Q0.3A M12.4= M11.5Network 21LD M11.4S Q0.2, 1Network 22LD T38O M10.1R Q0.2, 1Network 23LD M11.2S M20.1, 1Network 24LD T38R M20.1, 1Network 25LD M20.1TON T38, +20END_ORGANIZATION_BLOCK4调试4.1 硬件调试接通电源,检查可编程控制器是否可以正常工作,接头是否接触良好,然后把其与电脑的通信口连接。