不合格品评审处置单

- 格式:docx

- 大小:20.69 KB

- 文档页数:1

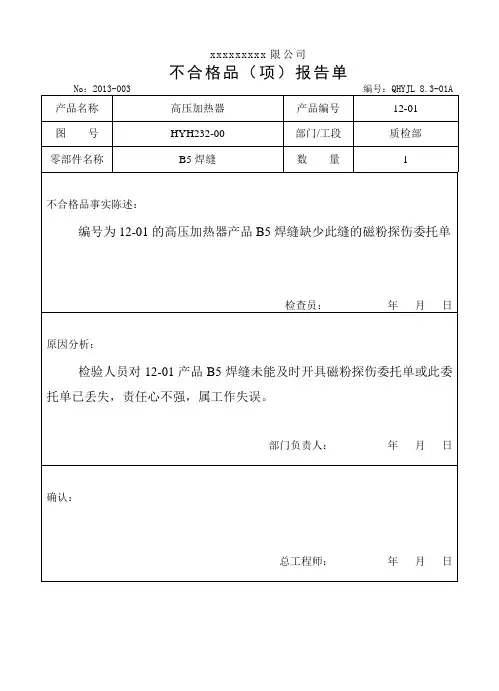

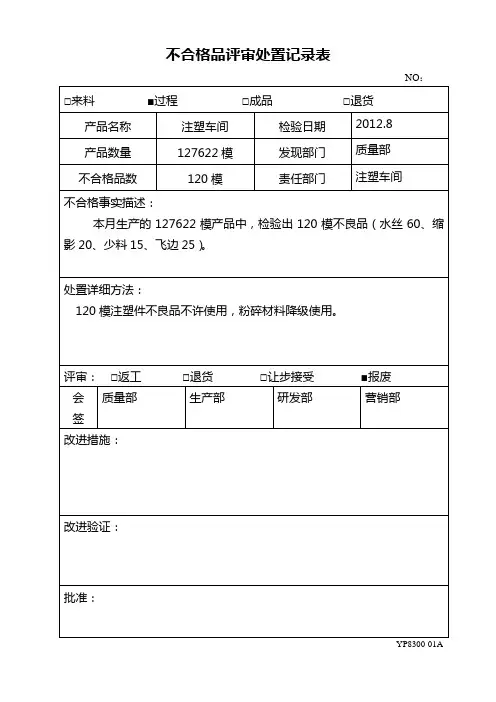

不合格品评审处置记录表NO:□来料■过程□成品□退货产品名称注塑车间检验日期2012.8产品数量127622模发现部门质量部不合格品数120模责任部门注塑车间不合格事实描述:本月生产的127622模产品中,检验出120模不良品(水丝60、缩影20、少料15、飞边25)。

处置详细方法:120模注塑件不良品不许使用,粉碎材料降级使用。

评审:□返工□退货□让步接受■报废质量部生产部研发部营销部会签改进措施:改进验证:批准:NO:□来料■过程□成品□退货产品名称喷涂车间检验日期2012.8产品数量37868只发现部门质量部不合格品数52只责任部门喷涂车间不合格事实描述:本月生产的37868只产品中,检验出52只不良品(颗粒22只、流挂15只、桔皮13只、漏喷2只)。

处置详细方法:52只不良品不许使用,粉碎后材料降级使用。

评审:□返工□退货□让步接受■报废质量部生产部研发部营销部会签改进措施:改进验证:批准:NO:□来料■过程□成品□退货产品名称压铸车间检验日期2012.8产品数量18220模发现部门质量部不合格品数26模责任部门压铸车间不合格事实描述:本月生产的18220模产品中,检验出26只不良品(缺料10只、破裂8只、变形8只)。

处置详细方法:26只不良品不许使用,全部报废(回炉)。

评审:□返工□退货□让步接受■报废质量部生产部研发部营销部会签改进措施:改进验证:批准:NO:□来料□过程■成品□退货产品名称后视镜检验日期2012.8产品数量12368只发现部门质量部不合格品数4只责任部门总装车间不合格事实描述:本月生产的12368只产品中,检验出4只不良品(螺丝松动1只、表面划伤2只、换向顺序错1只)。

处置详细方法:4只不良品经返工返修重新全检合格,可以放行。

评审:■返工□退货□让步接受□报废质量部生产部研发部营销部会签改进措施:改进验证:批准:NO:□来料■过程□成品□退货产品名称冲压件检验日期2012.8产品数量9925只发现部门质量部不合格品数9只责任部门冲压车间不合格事实描述:本月生产的9925只产品中,检验出9只不良品(破裂3只、偏心4只、毛刺2只)。

不合格品评审及处置记录引言:一、评审对象及原因企业生产的产品为电子元器件,出现的主要不合格品问题包括外观缺陷、尺寸偏差、电性能不合格等。

通过生产线检测和质检部门抽检,发现该批次产品总数的不合格品率达到了5%,明显超过了正常范围,需要进行评审和处置,以防止不合格品进一步流入市场。

二、评审过程1.召开会议:由质量管理部召集相关部门负责人和质检人员,制定评审日程和议题。

2.问题分析:对不合格品进行逐个分析,明确不合格品的问题所在、产生原因和影响范围。

3.影响评估:评估不合格品对产品质量和客户满意度的影响程度,根据影响程度确定重要性和紧急性。

4.原因分析:采用鱼骨图、5W1H等工具,对不合格品产生的原因进行详细分析。

5.对策制定:根据原因分析,制定相应的对策,包括调整工艺流程、加强人员培训、改进设备等。

6.责任追踪:明确各部门的责任和任务,追踪问题解决的进展情况,确保不合格品问题得到有效解决。

三、处置措施实施及结果1.设立处置小组:经评审决定,为了推动不合格品问题的解决,组成了一个由技术、质量、生产、采购等部门代表组成的专门的不合格品处置小组。

2.控制生产流程:根据原因分析,采取相应措施,对生产流程进行调整和优化,减少人为失误和设备故障的可能性。

3.强化培训:加强对操作人员的培训,提高其工艺和质量意识,增强团队合作和沟通能力。

4.质量监控:加强对生产线的质量监控,设立专门的检验点,及时发现和隔离不合格品。

5.设备维护:加强设备维护,定期检查和保养生产设备,避免设备故障对产品质量的影响。

6.追溯产品:对已生产的产品进行追溯,及时将不合格产品召回,避免流入市场。

7.结果汇总:经过一段时间的努力,不合格品率逐渐下降,最终控制在了正常范围内。

结语:通过评审和合理的处置,企业及时发现和解决了不合格品问题,提高了产品质量和客户满意度。

不合格品评审和处置是一个反复迭代的过程,需要各部门的紧密合作和密切沟通。

仅仅对不合格品进行处理并不足够,关键是从根本上解决不合格品产生的原因,确保产品质量和企业竞争力的持续改进。