软袋灭菌工艺验证

- 格式:doc

- 大小:924.50 KB

- 文档页数:11

灭菌工艺验证方案1. 简介灭菌是指将微生物完全杀灭或不再繁殖的过程。

在许多领域,如医疗器械、制药等,灭菌工艺的验证是确保产品质量和安全性的重要步骤。

本文档将介绍一种灭菌工艺验证方案,以确保灭菌过程达到预期的消毒效果。

2. 目标灭菌工艺验证的目标是验证所采用的灭菌过程能够在规定的时间和条件下有效地杀灭目标微生物。

3. 灭菌工艺验证步骤灭菌工艺验证通常包括以下步骤:3.1 确定验证菌株首先,需要选择适当的验证菌株。

验证菌株应与目标微生物相似,并能够代表目标微生物的最小抵抗因子。

验证菌株的选择应基于相关标准和指南。

3.2 设计验证实验设计验证实验是灭菌工艺验证的关键步骤。

验证实验应模拟实际生产中的情况,并包括各种可能的变异因素。

3.3 制备验证样品根据验证实验的设计,制备验证样品。

验证样品应包括各种可能存在的挑战物,如有机物、油脂、粘附物等。

3.4 进行验证实验根据验证实验的设计,在验证设备中进行灭菌实验。

记录并监测实验参数,如温度、压力、湿度等。

3.5 检测验证结果验证实验结束后,对验证样品进行微生物检测。

通过计数验证菌株的存活率,判断灭菌过程的有效性。

3.6 结果分析和评估分析和评估验证结果,确定灭菌过程是否达到预期的灭菌效果。

如果验证结果不符合预期,需要调整灭菌工艺,并重新进行验证实验。

4. 数据记录和报告灭菌工艺验证过程中需要进行详细的数据记录和生成验证报告。

数据记录应包括验证实验的参数、样品信息、监测数据等。

验证报告应包括验证目的、方法、结果、结论和建议等内容。

5. 重要考虑因素在进行灭菌工艺验证时,需要考虑以下因素:•灭菌设备的正确操作和维护•灭菌参数的正确选择和控制•验证样品的合理选择和制备•验证菌株的选择和培养条件•验证实验的可重复性和准确性•特殊情况下的挑战试验设计6. 结论灭菌工艺验证是确保产品质量和安全性的重要步骤。

本文档详细介绍了灭菌工艺验证的步骤和考虑因素,以及数据记录和报告的要求。

灭菌验证的基本流程

朋友!今天来跟您唠唠灭菌验证这档子事儿。

您知道不,我在这行都混了 20 多年啦!

咱先来说说为啥要搞这个灭菌验证。

这可太重要啦!要是灭菌没弄好,那后果不堪设想啊!比如说,产品质量不过关,哇,那麻烦可就大了!

要说这基本流程啊,首先得准备一堆东西。

像啥灭菌设备啦,检测仪器啦,都得齐全。

我记得我刚开始的时候,因为少准备了个仪器,那可把我急得哟!唉,别提多狼狈啦。

然后呢,就是设定灭菌的参数。

这可得仔细喽,温度、时间啥的,一个都不能错。

我跟您说,有一次我好像记错了参数,还好及时发现,不然就出大岔子啦!

接着就是进行灭菌操作啦。

这时候您可得瞪大眼睛瞧着,听听那设备运行的声音,要是有啥不对劲的“嘎吱嘎吱”声,那您就得小心喽!

灭菌完了,就得检测效果。

这检测可不能马虎,得严格按照标准来。

我记得有一回,检测结果不太理想,我那叫一个郁闷啊,后来才发现是操作过程中有个小细节没注意到。

哦,对了!还有记录数据这一步,每一个数据都得记清楚,这可是很关键的证据呢。

我刚开始的时候,还因为记录不规范被领导批评了,哼!

我这又扯远啦!反正啊,这灭菌验证的流程,每一步都得小心谨慎。

您要是有啥不懂的,随时来问我,可别自己瞎琢磨,万一弄错了,那可就糟糕啦!

您说,要是设备突然坏了可咋办?这也不是没可能的事儿,对吧?所以啊,平时就得做好设备的维护保养。

这行啊,发展得也挺快的。

以前的那些老方法,现在好多都淘汰啦!就像以前我们用的那种老式灭菌设备,又笨重又不好使,现在的新设备可先进多啦!

不知道我讲清楚没有,朋友?希望对您有帮助哟!。

产品灭菌验证报告1. 研究目的本报告的目的是验证XXX公司生产的产品在灭菌过程中的有效性和可靠性,以确保产品达到符合标准要求的灭菌水平。

2. 研究方法在进行产品灭菌验证之前,我们首先明确了灭菌过程中需要掌握的关键参数和验证方法。

根据标准要求,我们选择了XXX方法进行验证。

具体方法如下: - 步骤1:准备样品按照生产过程中典型的最大负荷情况,选取适当的样品进行灭菌验证。

确保所选样品符合实际生产情况,能够充分代表整个产品批次。

- 步骤2:灭菌处理将样品放入灭菌器中,按照预定的灭菌工艺参数进行处理。

灭菌器的温度、湿度、时间等参数需要严格控制,以确保灭菌过程的有效性。

- 步骤3:样品收集在灭菌处理结束后,从不同位置采集样品,并确保样品的代表性和符合要求的灭菌标准。

- 步骤4:菌落计数采用标准的菌落计数方法,对收集到的样品进行菌落计数。

根据验证结果,判断灭菌过程是否满足标准要求。

- 步骤5:数据分析与报告撰写根据菌落计数结果,对灭菌过程进行数据分析,并撰写灭菌验证报告。

3. 结果分析根据菌落计数结果,我们得到了以下验证结果: - 样品A:经过灭菌处理后,菌落计数为0,在灭菌过程中完全达到了标准要求。

- 样品B:经过灭菌处理后,菌落计数为10,略高于灭菌标准值。

我们对该结果进行了重复验证,并得到了类似的结果。

经过分析发现,可能是灭菌过程中存在一些较小的问题,可能需要对灭菌参数进行微调。

- 样品C:经过灭菌处理后,菌落计数为100,明显高于灭菌标准值。

我们对该结果进行了多次验证,并得到了一致的结果。

通过进一步分析发现,灭菌过程中可能存在较大的问题,需要进行灭菌工艺的优化和改进。

4. 结论根据上述验证结果,我们得出以下结论: - 样品A在灭菌过程中完全达到了标准要求,灭菌工艺可靠可行。

- 样品B在灭菌过程中略高于标准值,可能需要对灭菌参数进行微调,以确保达到灭菌要求。

- 样品C在灭菌过程中明显高于标准值,需要对灭菌工艺进行优化和改进,以提高灭菌效果。

%氯化钠注射液(100ml软袋)灭菌工艺验证报告验证方案制订:验证方案验证方案日期:验证结果验证结果日期:1.概述为了改善输液软袋外部的干净度,本品种采取了双袋灭菌工艺。

内袋灌注药液后,再进行套外袋,内袋和外袋一起进行灭菌,幸免了内袋和输液塞与外界环境的接触,给患者增加了平安感,也方便了医务人员,双袋输液进入手术室内即可利用。

本品为临床上经常使用的输液品种。

用于各类缘故所致的失水,包括低渗性、等渗性和高渗性失水;高渗性非酮症糖尿病昏迷,应用等渗或低渗氯化钠可纠正失水和高渗状态;低氯性代谢性碱中毒等。

本公司按最终灭菌药品的工艺进行生产。

鉴于本品化学性能稳固,故采纳115℃、35分钟的灭菌温度进行灭菌(Fo≥12),现将灭菌情形报告如下。

灭菌釜的型号:PSMD7280生产厂家:山东新华医疗器械股分本公司设备编号:灭菌釜的结构:PSMD型大输液水浴灭菌器为圆形筒体结构,灭菌室最高可经受压力。

筒体材料为8mm厚耐酸不锈钢,支座材料为碳钢板Q235B。

水浴灭菌器将蒸汽通过热互换器间接加热纯化水,并以循环喷淋方式对输液瓶进行加热灭菌,灭菌终止后,冷却水通过热互换器冷却纯化水,对输液瓶进行冷却,使产品温度降到60℃左右。

通常将待灭菌的产品放置在不锈钢架子里,软袋每车为18层,每层30袋,装载后用车子推入灭菌机内。

100ml软袋产品装载12车(约6480袋/批)。

灭菌柜采纳运算机与程序逻辑操纵器(PLC)进行自动化操纵。

灭菌程序中的要紧参数,如灭菌加热速度、压力、温度、时刻及冷却速度都可依照不同产品的要求设定。

温度操纵系统利用Pt 100探头6只。

一个探头测定循环水入口处的温度,另一个探头测量循环水出口处的温度,其余4个探头直接插入瓶内测定瓶内温度,与运算机操纵系统相连,用于灭菌温度操纵,只有当4个瓶内探头中的3只达到设定温度时,才开始记录灭菌时刻。

另一个探头用来测定腔室内的压力,并通过紧缩空气来调剂操纵腔室内部压力。

灭菌工艺的开发和验证blueski推荐 [2010-11-28]出处:来自网上作者:不详1,两种灭菌方法蒸汽-湿热灭菌工艺开发和应用,可采用两种方法:过度杀灭法(the overkill method)和生物负载法(the bioburden method)。

生物负载法也可称为存活概率法。

1.1 过度杀灭法工业上蒸汽灭菌周期的设定和应用,一般使用过度杀灭法(the overkill method)。

使用过度杀灭法的目标是确保达到一定程度的无菌保证,而不管装载物的实际负载生物的数量多少和抗热性如何。

假定生物负载的数量和耐热值设为如下水平:N0=106D121=1分钟Z=10℃为了达到无菌保证水平SAL小于10-6,NF=10-6,利用上面这些数值,可以计算出为达到致死率所需的FPHY和FBIO如下:F0=D121×(LogN0-Log NF)=12分钟很少发现自然生成的微生物拥有超过0.5分钟的D121值。

过度杀灭法假设的生物负载数量和抵抗力都要高于实际。

大多数微生物的耐热性都要比这低,因此能够提供很高程度的无菌保证。

即便采用蒸汽-湿热灭菌工艺为过度杀灭法(the overkill method),仍然需要对被灭菌产品的初始菌进行周期监测,并定期采用生物指示剂测试。

1.2 生物负载法通常来说不耐热产品或物品的灭菌就不能使用过度杀灭法了。

这就需要我们所建立的灭菌周期必须能恰当地杀灭微生物负载,但是不能导致不可接受的产品分解。

这样的灭菌周期的建立就有赖于研究产品上的微生物数量和耐热能力。

一旦微生物负载的数量和耐热能力得以明确,就可以设计出一个能达到SAL小于10-6的灭菌周期。

按CGMP规范生产的产品实际生物负载数量应该是很低的,每个包装约在1~100CFU,对产品给予80~100℃下10~15分钟热休克,可以杀灭耐热值低的微生物。

例如:产品的生物负载测试中,测得:N0=102D121=1分钟Z=10℃则达到无菌保证水平SAL小于10-6,NF=10-6,利用上面这些数值,可以计算出为达到致死率所需的FPHY和FBIO如下:F0=D121×(LogN0-Log NF)=8分钟生物负载法需有实测产品活菌计数和耐热性筛选程序。

最终灭菌医疗器械包装验证方案1.0 概述最终灭菌医疗器械的包装采用灭菌袋,该灭菌袋由透明塑料薄膜PET和纺粘烯烃TYVEK1073B医用纸构成,具有高透气性、灭菌效果好等优点。

此类包装经杜邦试验室5年时间十分苛刻条件下的货架试验,证明能充分保证产品在有效期内的安全使用。

公司现有日本富士公司生产的医疗器械专用封口机一台,型号为OPL-200-MD。

该封口机的工作模式分为自动封口和手动封口两种,但封口工作原理相同,为封口机压架下压、恒温封口、保压降温。

该封口机为自动控制系统,操作方便,且使用状态良好。

OPL-200-MD封口机参数:封口宽度:10mm;最大封口长度:200mm;温度最小刻度:1℃时间最小刻度:0.1s2.0 目的根据ISO13485:2003的要求,对灭菌袋封边机进行有效性验证,以保证医疗器械的持续安全有效。

4.0 验证小组成员名单5.0 确认范围本确认方案仅适用于对本公司人工晶体灭菌袋的包装过程确认。

6.0 验证依据及标准制定本规范参考了下列文件中的一些信息,但没有直接引用里面的条文。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

质量管理体系——过程确认指南、EN868包装验证控制文件加速老化作业指导书设备管理及维护程序《医疗器械生产质量管理规范植入性医疗器械实施细则(试行)》及相关附录。

7.0 确认项目7.1 包装材料和系统的验证7.1.1 包装材料的选择评价包装材料的选择评价内容包括:·选用的包装材料的物理化学性能;·选用的包装材料的毒理学特性;·包装材料与成型和密封过程的适应性;·包装材料的微生物屏障特性;·包装材料与灭菌过程的相适应性;·包装材料与标签系统的相适应性;·包装材料与贮存运输过程的适合性。

包装灭菌验证-纸塑包装单包装及产品验证报告讲解首先,包装灭菌验证主要是为了确认产品包装在灭菌过程中是否能够达到理想的杀菌效果。

灭菌是指通过一系列的物理或化学手段将产品中的微生物或病原菌灭活或去除,从而保证产品的安全性和有效性。

包装灭菌验证主要包括对包材的灭菌透性、包装后的密封性和杀菌剂的杀菌效果等方面进行验证。

纸塑包装单包装是目前常用的一种包装方式,它采用纸塑复合材料作为包装材料,具有一定的强度和隔离性能,能够有效保护产品免受外界环境的侵害。

在进行包装灭菌验证时,需要对纸塑包装材料进行灭菌透性测试,以确保灭菌气体可以透过包装材料达到产品表面,从而达到灭菌的效果。

常用的测试方法包括气体渗透性试验和湿包渗透性试验等。

在包装灭菌验证过程中,还需要对包装后的产品进行密封性验证。

密封性验证是指对包装后的产品进行质量检查,检查包装是否完好无损,能否有效地防止微生物、污染物和空气等外界因素的侵入。

常用的测试方法包括可见泄漏检查、气压泄漏试验和真空容器泄漏试验等。

此外,在包装灭菌验证中还需要对杀菌剂的杀菌效果进行验证。

杀菌剂是灭菌过程中的重要因素,它能够杀死或去除包装材料上的微生物和病原菌,保证产品的安全性。

对于纸塑包装单包装来说,常用的杀菌剂有氧化乙烯、过氧化氢和臭氧等。

杀菌效果的验证主要通过取样检测灭菌前后包装材料上的微生物总数、大肠杆菌和霉菌等指标来评估。

最后,包装灭菌验证还需要编制相应的验证报告。

验证报告应包括灭菌透性测试结果、密封性验证结果和杀菌效果验证结果等内容。

报告中应详细记录测试方法、样品数量和测试结果,说明灭菌过程的合格性和产品包装的可靠性。

同时,还需对测试结果进行分析,提出合理的建议和改进措施,以进一步提高包装灭菌的效果和产品的质量。

综上所述,包装灭菌验证-纸塑包装单包装及产品验证报告是对产品包装进行灭菌处理后的验证过程。

通过对包装材料的灭菌透性、包装后的密封性和杀菌剂的杀菌效果等方面进行验证,确保产品在包装过程中的安全和有效性。

包装灭菌验证-纸塑包装单包装及产品验证报告一、灭菌包装材料验证在包装灭菌过程中,包装材料的选择和使用非常重要。

首先,我们选择合适的纸塑包装材料,确保其具有良好的强度和耐受性,以保证包装过程中不会破裂或漏气。

其次,我们对包装材料进行灭菌前的物理性能测试,包括抗张强度、抗撕裂强度、耐热性等。

这些测试可以确保包装材料在灭菌过程中不会受到损坏或变形,从而保证包装的完整性和密封性。

最后,我们对包装材料进行生物检验,以确保其不含有任何细菌或其他微生物。

我们采用标准的微生物培养方法,对包装材料进行培养试验。

试验结果应该显示未检出明显的细菌生长,以保证包装材料在灭菌过程中不会引入细菌。

二、包装灭菌过程验证在进行包装灭菌过程验证之前,我们需要确保所有设备和工具都已经清洁和消毒,以避免任何交叉感染。

我们使用自动灭菌设备进行包装灭菌处理。

首先,我们需要确定适当的灭菌方法和参数。

根据产品的要求和包装材料的特性,我们选择了高温高压的蒸汽灭菌方法。

我们将蒸汽灭菌设备的参数设置为130℃、30分钟,以确保灭菌的彻底性。

接下来,我们将进行灭菌过程的监控。

我们在灭菌设备中放置温度和压力传感器,以随时监测灭菌过程中的温度和压力变化。

我们还将在灭菌设备中放置生物指示器,以测试灭菌过程中是否存在致死的细菌。

生物指示器应在灭菌结束后被收集,并送到实验室进行检测。

灭菌过程结束后,我们将对包装材料进行检查。

我们将检查包装材料的完整性和密封性,以确保包装过程中没有发生任何漏气或破损的情况。

我们还将采样包装材料,进行生物检验,以确保包装材料在灭菌过程中没有受到细菌的污染。

三、产品灭菌验证在包装灭菌过程验证完成后,我们将对灭菌后的产品进行验证。

我们会对产品进行生物检验,以确保产品在灭菌过程中没有受到任何细菌的污染。

我们将采用标准的微生物培养方法,对产品进行培养试验,并检查是否有细菌生长。

试验结果应该显示未检出细菌生长,以确保产品的灭菌效果。

此外,我们还将对包装后的产品进行外观检查和功能性测试。

232灭菌效果的验证

1灭菌工艺验证的内容

灭菌工艺的验证是无菌保证的必要条件。

灭菌工艺经验证后,方可交付正式使用。

灭菌工艺验证的内容包括:

(1)撰写验证方案及制定评估标准。

(2)确认灭菌设备技术资料齐全、安装正确、并能处于正常运行(安装确认)。

(3)确认关键控制设备和仪表能在规定的参数范围内正常运行(运行确认)。

(4)采用被灭菌物品或模拟物品进行重复试验,确认灭菌效果符合规定(性能确认)。

(5)汇总并完善各种文件和记录,撰写验证报告。

日常生产中,应对灭菌程序的运行情况进行监控,确认关键参数(如温度、压力、时间、湿度、灭菌气体浓度及吸收的辐照剂量等)均在验证确定的范围内。

灭菌程序应定期进行再验证。

当灭菌设备或程序发生变更(包括灭菌物品装载方式和数量的改变)时,应进行再验证。

2灭菌工艺验证的微生物指示剂

用于灭菌工艺验证的微生物应不易被采用的灭菌方法所除去或破坏。

一般湿热灭菌、干热灭菌、环氧乙烷和辐射灭菌选用革兰阳性菌作为微生物指示剂,过滤除菌选用革兰阴性小棒状杆菌作为微生物指示剂。

灭菌包装产品过程检验规范1.0目的确保灭菌包装产品符合客户或公司制定的质量标准。

2.0适用范围所有灭菌包装产品生产过程的检验。

3.0定义:3.1吸塑包装各种规格的纱布片、纱布球、腹部垫、手术巾按客户的要求数量在吸塑包装机上通过面纸、底膜经温度、压力的作用进行四面密封包装,灭菌消毒后,达到产品无菌的目的,使用于医疗救治。

3.2四面封包装:2″、3″、4″规格的纱布片、无纺布片按1片/袋或2片/袋的数量,在四面封包装机上通过63g/m2的印刷面纸及60g/m2淋膜涂塑纸经温度、压力的作用进行四面密封包装,灭菌消毒后达到产品无菌的目的,具有临床医疗、家庭救治及美容等用途。

4.0工艺流程QA封口检测点数、分片连续包装 QC检验点数、装盒(箱)装箱 QA检验入库5.0检验过程5.1机型及模具确认5.1.1根据生产计划书的要求由操作员确定机型及模具型号。

5.1.2 QA确认机型和模具型号是否符合计划书。

5.2包装材料的确认5.2.1根据生产计划书的要求由QC对纸、膜卷上的标识进行确认后上机,操作员将撕下的标识贴在《工作记录表》上,QC签名后方可进行生产。

5.2.2印刷确定A、班长根据生产计划书确定是否在线印刷,QA确定印刷版是否正确。

B、由QA用色卡确认油墨的色号是否符合客户要求的色号。

5.2.3四面封灭菌产品的外购面纸在上机前由QC核对唛头和批号后方可生产,并将生产时间、批号记录在抽检表单上。

5.3开机前由操作员根据验证后的技术参数进行设置,QC确认并在《工作记录表》上签名。

5.3.1 460吸塑包装机;模具:M-460;轨行:4×2 ;产品规格:7×9㎝5.3.2 460吸塑包装机;模具;H-460;轨行:3×2 ;产品规格:4″×4″7.5x10/8x10/9x10cm5.3.3 460吸塑包装机;模具:I-460;轨行:3×1;产品规格:4″×8″/1-2片手术巾5.3.4 460吸塑包装机;模具:G-460 ;轨行:4×3 ;产品规格:3″×3″3只/5只纱布球5.3.5 460吸塑包装机;模具:L-460 ;轨行:4×2 ;产品规格:3″×3″5.3.6 460吸塑包装机;模具:O-460 ;轨行:3×1 ;产品规格:4″×8″5.3.7 460吸塑包装机;模具:N-460 ;轨行:3×2 ;产品规格:4″×4″5.3.8 460吸塑包装机;模具:K-460;轨行:5×3;产品规格:2″×2″5.3.9 460吸塑包装机;模具:J-460;轨行:3×2 ;产品规格:腹部垫5.3.10 460吸塑包装机;模具:F-460 ;轨行:5×3 ;产品规格:2″×2″/2只纱布球5.3.11 420吸塑包装机模具S-420轨行2X2 产品规格:腹部垫5.3.12 420吸塑包装机;模具:E-420;轨行:2×1 ;产品规格:手术巾5.3.13 420吸塑包装机模具P-420 轨行2X3 产品规格4″×4″7.5X10/8X10/9X10cm5.3.14 320吸塑包装机;模具:C-320;轨行:2×1 ;产品规格:腹部垫5.3.15四面封包装机参数5.3.16封口包装机参数5.4产品生产前及生产时的点数及检验5.4.1纱布片A、1片、2片/袋的产品,在机器上边生产边数片。

灭菌工艺的开发和验证灭菌工艺的开发和验证blueski推荐 [2010-11-28]出处:来自网上作者:不详1,两种灭菌方法蒸汽-湿热灭菌工艺开发和应用,可采用两种方法:过度杀灭法(the overkill method)和生物负载法(the bioburden method)。

生物负载法也可称为存活概率法。

1.1 过度杀灭法工业上蒸汽灭菌周期的设定和应用,一般使用过度杀灭法(the overkill method)。

使用过度杀灭法的目标是确保达到一定程度的无菌保证,而不管装载物的实际负载生物的数量多少和抗热性如何。

假定生物负载的数量和耐热值设为如下水平:N0=106D121=1分钟Z=10℃为了达到无菌保证水平SAL小于10-6,NF=10-6,利用上面这些数值,可以计算出为达到致死率所需的FPHY和FBIO如下:F0=D121×(LogN0-Log NF)=12分钟很少发现自然生成的微生物拥有超过0.5分钟的D121值。

过度杀灭法假设的生物负载数量和抵抗力都要高于实际。

大多数微生物的耐热性都要比这低,因此能够提供很高程度的无菌保证。

即便采用蒸汽-湿热灭菌工艺为过度杀灭法(the overkill method),仍然需要对被灭菌产品的初始菌进行周期监测,并定期采用生物指示剂测试。

1.2 生物负载法通常来说不耐热产品或物品的灭菌就不能使用过度杀灭法了。

这就需要我们所建立的灭菌周期必须能恰当地杀灭微生物负载,但是不能导致不可接受的产品分解。

这样的灭菌周期的建立就有赖于研究产品上的微生物数量和耐热能力。

一旦微生物负载的数量和耐热能力得以明确,就可以设计出一个能达到SAL小于10-6的灭菌周期。

按CGMP规范生产的产品实际生物负载数量应该是很低的,每个包装约在1~100CFU,对产品给予80~100℃下10~15分钟热休克,可以杀灭耐热值低的微生物。

例如:产品的生物负载测试中,测得:N0=102D121=1分钟Z=10℃则达到无菌保证水平SAL小于10-6,NF=10-6,利用上面这些数值,可以计算出为达到致死率所需的FPHY和FBIO如下:F0=D121×(LogN0-Log NF)=8分钟生物负载法需有实测产品活菌计数和耐热性筛选程序。

灭菌/无菌工艺验证指导原则(第二稿)目录1概述 (1)2制剂湿热灭菌工艺 (3)2.1湿热灭菌工艺的研究 (3)2.1.1 湿热灭菌工艺的确定依据 (3)2.1.2过度杀灭法的工艺研究 (4)2。

1.3残存概率法的工艺研究 (5)2。

2湿热灭菌工艺的验证 (6)2.2.1物理确认 (6)2。

2.2 生物学确认 (8)3制剂无菌生产工艺 (10)3.1无菌生产工艺的研究 (10)3.1.1无菌分装生产工艺的研究 (10)3.1。

2 过滤除菌生产工艺的研究 (11)3。

2 无菌生产工艺的验证 (11)3。

2.1培养基模拟灌装试验 (12)3。

2.2 除菌过滤系统的验证 (14)4原料药无菌生产工艺 (17)4.1 无菌原料药生产工艺特点 (17)4。

1。

1 溶媒结晶工艺 (18)4.1。

2 冷冻干燥工艺 (18)4。

2 无菌原料药工艺验证 (19)4。

2.1 验证批量 (19)4。

2。

2 最差条件 (19)1概述无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,一般包括注射剂、无菌原料药及滴眼剂等.从严格意义上讲,无菌药品应完全不含有任何活的微生物,但由于目前检验手段的局限性,绝对无菌的概念不能适用于对整批产品的无菌性评价,因此目前所使用的“无菌”概念,是概率意义上的“无菌"。

一批药品的无菌特性只能通过该批药品中活微生物存在的概率低至某个可接受的水平,即无菌保证水平(Sterility Assurance Level, SAL)来表征。

而这种概率意义上的无菌保证取决于合理且经过验证的灭菌工艺过程、良好的无菌保证体系以及生产过程中严格的GMP管理.无菌药品通常的灭菌方式可分为:1)湿热灭菌;2)干热灭菌;3)辐射灭菌;4)气体灭菌;5)除菌过滤。

按工艺的不同分为最终灭菌工艺(sterilizing process)和无菌生产工艺(aseptic processing)。

其中最终灭菌工艺系指将完成最终密封的产品进行适当灭菌的工艺,由此生产的无菌制剂称为最终灭菌无菌药品,湿热灭菌和辐射灭菌均属于此范畴。

无菌制剂的灭菌方法和灭菌工艺的验证无菌制剂应具有无菌、无微生物污染的特性。

无菌制剂主要包括注射剂、眼用制剂、植人剂、用于伤口或手术后切口的冲洗液和透析液等。

因为它们直接与身体内易发生感染的体液或组织接触。

故这些制剂中无菌是最重要的质量指标。

无菌制剂的制备工艺过程中最重要的步骤就是灭菌。

常用的灭菌方法主要有以下5种:(1)蒸汽法;(2)干热法;(3)过滤法;(4)环氧乙烷法;(5)辐射法。

选择哪种方法进行灭菌。

主要考虑制剂的特点、微生物的情况和主成分的性质(化学稳定性、热稳定性等),但不管采用哪种方法。

产品必须要经过无菌检查以证明所采用方法的效果。

同时还要对灭菌方法进行验证。

笔者在审评过程中发现。

个别无菌制剂申报资料中制备工艺部分选择灭菌方法比较随意。

没有考虑制剂的特点、微生物的情况和主成分的性质。

例如,对耐热的注射液,在没有考察主辅料中存在的微生物的情况下,直接选择过滤灭菌法。

另外,湿热灭菌温度的确定仅依据主药的稳定性.未考虑剂型选择的合理性和灭菌的效果。

这种现象在粉针改小水针、小水针改大输液中比较明显。

实际上,剂型的选择、制备工艺的研究和验证。

以及拟达到的制剂的质量指标之间是相互关联的,如果不能达到拟定的制剂的质量指标,则应该考虑剂型选择的合理性和制备工艺的可行性。

下面就常用的灭菌方法和如何进行灭菌工艺的验证做一简要的介绍。

1 常用的灭菌方法1.1 蒸汽法:是在高压灭菌器中使用高压蒸汽进行灭菌的方法。

因微生物在湿热的环境中,一些重要的蛋白发生变性和凝固,使微生物死亡,从而达到灭菌的目的。

较之干热灭菌。

在湿热的条件下。

微生物可在相对较低的温度下被杀死。

高压灭菌器的常规操作温度是121℃,时间是20min;也可选择达到相同杀灭效果的115℃。

30min。

一般来说,湿热灭菌方法适用于可承受所需温度,且能被湿气穿透但不会受到不良影响的、包装在密闭容器中的药物制剂。

蒸汽灭菌对油类:脂肪类、油性制剂、其他不能被湿气穿透的制剂.以及可能会被凝结水破坏的粉末无效。

三层共挤输液用袋密封性验证一.概述:1. 验证对象:三层共挤输液用袋2. 验证目的:通过验证确认三层共挤输液用袋的密封性在灭菌前及灭菌后无明显变化。

本次验证按国家药品包装容器(材料)标准YBB00102005 进行检验。

3. 验证小组成员及分工公司职务验证小组职务验证工作职责质量部经理组长验证总负责人,验证方案、验证报告批准,参与偏差处理质量部 QA 负责人组员验证方案、验证报告的审核,参与偏差的处理质量部 QC 负责人组员验证方案中检验项目及方法的审核及组织本部门按照批准的验证方案准确执行,复核部分检验数据,参与验证过程中偏差的调查处理质量部 QA 验证人员组员验证方案的起草及组织本部门按照批准的验证方案准确执行,复核部分检测数据,参与验证过程中偏差的调查处理质量部 QC 验证人员组员按照验证方案进行验证,检测方案中规定的检验项、及时记录并提供验证所需的全部检测数据二.验证内容:1. 温度适应性验证目的:确认使用三层共挤输液用袋的产品在灭菌前、灭菌后及置于不同温度条件下其密封性无明显变化。

检验方法:1)随机取未灭菌产品200 袋(装量为:常规装量),将其置于两平行平板之间,承受67kPa 的内压,维持10 分钟,观察有无液体漏出。

2)按企业确定的灭菌条件对该 200 袋产品进行灭菌。

3)灭菌后将该200 袋产品于-25±2℃条件下,放置24 小时,然后在50℃±2℃条件下,继续放置24 小时,再在23±2℃条件下,放置24 小时,将样品置于两平行平板之间,承受67kPa 的内压,维持10 分钟,观察有无液体漏出。

4)连续3 批产品,以观察其重现性。

接受标准:1)未灭菌产品加压维持后应无液体漏出2)灭菌后产品加压维持后应无液体漏出检查人:质量部 QC2. 抗跌落:验证目的:确认使用三层共挤输液用袋的产品在灭菌前灭菌后与一定高度跌落后其密封性无明显变化检验方法:1)随机取未灭菌产品200 袋(装量为:常规装量), 从1m 高度,分别跌落于异一硬质刚性光滑表面上,观察有无破裂和泄露。

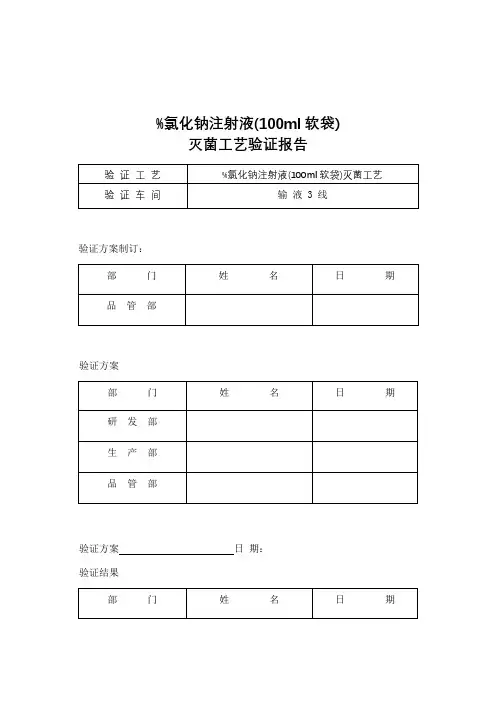

0.9%氯化钠注射液(100ml软袋)灭菌工艺验证报告验证工艺0.9%氯化钠注射液(100ml软袋)灭菌工艺验证车间输液 3 线验证方案制订:部门姓名日期品管部验证方案审核:部门姓名日期研发部生产部品管部验证方案批准:日期:验证结果审核:部门姓名日期研发部生产部品管部验证结果批准:日期:1.概述为了改善输液软袋外部的洁净度,本品种采取了双袋灭菌工艺。

内袋灌注药液后,再进行套外袋,内袋和外袋共同进行灭菌,避免了内袋和输液塞与外界环境的接触,给患者增加了安全感,也方便了医务人员,双袋输液进入手术室内即可使用。

本品为临床上常用的输液品种。

用于各种原因所致的失水,包括低渗性、等渗性和高渗性失水;高渗性非酮症糖尿病昏迷,应用等渗或低渗氯化钠可纠正失水和高渗状态;低氯性代谢性碱中毒等。

本公司按最终灭菌药品的工艺进行生产。

鉴于本品化学性能稳定,故采用115℃、35分钟的灭菌温度进行灭菌(Fo≥12),现将灭菌情况报告如下。

灭菌釜的型号:PSMD7280生产厂家:山东新华医疗器械股份有限公司本公司设备编号:灭菌釜的结构:PSMD型大输液水浴灭菌器为圆形筒体结构,灭菌室最高可承受0.27MPa压力。

筒体材料为8mm厚耐酸不锈钢,支座材料为碳钢板Q235B。

水浴灭菌器将蒸汽通过热交换器间接加热纯化水,并以循环喷淋方式对输液瓶进行加热灭菌,灭菌结束后,冷却水通过热交换器冷却纯化水,对输液瓶进行冷却,使产品温度降到60℃左右。

通常将待灭菌的产品放置在不锈钢架子里,软袋每车为18层,每层30袋,装载后用车子推入灭菌机内。

100ml软袋产品装载12车(约6480袋/批)。

灭菌柜采用计算机与程序逻辑控制器(PLC)进行自动化控制。

灭菌程序中的主要参数,如灭菌加热速率、压力、温度、时间及冷却速率都可根据不同产品的要求设定。

温度控制系统使用Pt 100探头6只。

一个探头测定循环水入口处的温度,另一个探头测量循环水出口处的温度,其余4个探头直接插入瓶内测定瓶内温度,与计算机控制系统相连,用于灭菌温度控制,只有当4个瓶内探头中的3只达到设定温度时,才开始记录灭菌时间。

另一个探头用来测定腔室内的压力,并通过压缩空气来调节控制腔室内部压力。

灭菌步骤:装车,进纯化水、升温(热交换循环)、保温(灭菌)、排气及冷却等阶段。

2. 测试方法2-1热电偶校正:2-1-1 校正器材:名称型号厂商检测单位有效期二等标准水银温度计50~100℃,棒式100~150℃,棒式常州南方仪表有限公司无锡计量测试中心数控超级恒温槽SC—15TG 宁波市海曙天恒仪器厂热电偶K型台湾本厂随用随校测温装置I 7000测温系统台湾2-1-2 标准:每条热电偶在定温点指示值与标准值的偏差≤±0.5℃2-1-3 方法:将热电偶和标准温度计分别置于60℃、90℃和120℃(恒温槽内),进行三点校正,在每个温度下待温度稳定后,每隔一段时间由热电偶读取温度值,取值不少于5个,将每个温度下热电偶读取的平均值为X,标准温度计修正值作Y,求取每条热电偶的回归直线方程Y=mX+r和相关系数R(R≥0.98),即得每条热偶的校正式。

每次验证前后,还在各定温点下将热电偶所测温度的校正值与标准温度值进行核对,其误差应≤±0.5℃。

2-2 空载热分布试验:2-2-1 目的:在空载情况下检测腔内热分布情况及冷点。

2-2-2 标准:恒温期最冷点和腔室平均温度间差值应≤±1.0℃。

2-2-3 验证器材:与2-1-1相同。

2-2-4 测试过程:将经校正的热电偶均匀分布于灭菌柜(釜)腔室内,其中至少1支置于温控探头旁,热电偶安装时不应与腔室内壁(或架子等)接触,按规定程序运行,运行中记录各点温度,运行2次,检查重现性及冷点情况。

2.3 满载热渗透和微生物挑战性试验:2-3-1 目的:在热分布试验的基础上,在Fo≥12的条件下,确定装载中的“最冷点”在灭菌过程中Fo值≥12。

2-3-2 标准:●灭菌期腔内各点平均温度均不低于设定温度。

●最冷点的Fo值≥12。

●最冷点的Fo值与腔内平均Fo值之差≤2min。

2-3-3验证器材:与2-1-1相同2-3-4生物指示剂名称规格放置数量/批供应商备注嗜热脂肪F o≥12 支上海鸿雍生物科技公司其中一支为对照芽孢杆菌2-3-5测试过程:将经校正的热电偶均匀分布于灭菌柜(釜)腔室内,热电偶安装时不应与腔室内壁(或架子等)接触,釜内4个温控探头穿过外袋和输液塞,插入软袋的药液内,用夹具夹紧套袋上的刺破口,按规定程序运行,运行中记录各点温度,同法操作运行3次,检查重现性及冷点情况3. 测试结果3-1热电偶校正:每条热电偶在定温点指示值与标准值的偏差均≤±0.5℃。

【热电偶校正记录见附表1】3-2空载热分布试验:灭菌条件:115℃,35分钟项目次数灭菌期温度(℃) 最冷点与平均温度之差值冷点最冷点釜内平均温度探头号位置123标准灭菌期冷点和腔室平均温度之差应≤±1.0℃。

【空载热分布试验记录见附表2】3.3满载热渗透试验:灭菌条件:115℃,35分钟项目次数灭菌期Fo值最冷点Fo值与平均Fo值之差最冷点总Fo值灭菌期最冷点温度与设定温度之差(℃)MIN MAX平均Fo值123补偿灭菌时间(min):无标准灭菌期腔内各点平均温度均不低于设定温度。

灭菌期最冷点的Fo值与釜内平均Fo值之差≤2.0min。

灭菌过程中“最冷点”的总Fo值≥12。

【满载热渗透试验记录见附表3】3.4微生物挑战性试验:培养温度:60℃,培养时间:48 小时。

灭菌生物指示剂培养结果:编号 1 2 3 4 5 6 7 8 9 对照位置2-V-A 2-Ⅱ-A2-Ⅲ-B 6-V-C 6-Ⅱ-A6-Ⅲ-B11-V-B11-Ⅱ-A11-Ⅲ-B--- 结果+“+”:表示阳性;“-”表示阴性4. 结论总之,经验证该设备各项性能均符合要求,氯化钠注射液采用115℃、灭菌时间35min,总的湿热灭菌的工艺是安全可靠的, 且符合大容量注射剂的常规灭菌要求。

评价人:日期:附:参加验证人员部门姓名职务日期研发部生产部品管部热电偶校正记录1.标准温度计:编号量程有效期校正公式定温点读数校正值1 Y=( )X+( )2 Y=( )X+( )3 Y=( )X+( )4 Y=( )X+( )2.测温装置:数控超级恒温槽(SC-15TG)3.热电偶检查、校正及核对:探头校正结果验证前核对验证后核对编号检查斜率(m) 截距(r) 相关系数结果℃偏差℃偏差1234506789101112131415结论:校正人:日期:空 载 热 分 布 记 录(第 次)1.热电偶分布图及说明:第 11 车 第 7 车第 2 车 探头号 探头位置 探头号 探头位置 探头号探头位置 1 11-Ⅱ-A 6 7-Ⅱ-A 11 2-Ⅱ-B 2 11-Ⅱ-C 7 7-Ⅱ-C 12 2-Ⅴ-A 3 11-Ⅲ-B 8 7-Ⅲ-B 13 2-Ⅴ-C 4 11-Ⅴ-A 9 7-Ⅴ-A 14 2-Ⅲ-B 511-Ⅴ-C107-Ⅴ-C15温控探头附近探头放置人: 日期:复 核 人: 日期:ⅤⅣⅢⅡⅠA B C2. 标准灭菌期最冷点与腔室平均温度之差应 1.0℃。

3.灭菌过程记录3.1灭菌参数:项目灭菌温度(℃) 灭菌时间(min) 测定间隔(min) 设定值实际值操作人:日期:复核人:日期:3.2灭菌过程中仪表记录开始计时记录时间备注时间灭菌开始时间灭菌结束时间记录人:日期:【具体见灭菌报表和I7000测温记录】4. 测定结果编号恒温期温度平均温度偏差编号恒温期温度平均温度偏差1 92 103 114 125 136 147 1585. 灭菌曲线图:(复印件)6.结论:测试人:日期:复核人:日期:满载热渗透和微生物挑战性试验记录(第 次)1.热电偶分布图及说明:第 11 车 第 7 车第 2 车 探头号 探头位置 探头号 探头位置 探头号探头位置 1 11-Ⅱ-A 6 7-Ⅱ-A 11 2-Ⅱ-B 2 11-Ⅱ-C 7 7-Ⅱ-C 12 2-Ⅴ-A 3 11-Ⅲ-B 8 7-Ⅲ-B 13 2-Ⅴ-C 4 11-Ⅴ-A 9 7-Ⅴ-A 14 2-Ⅲ-B 5 11-Ⅴ-C107-Ⅴ-C15温控探头附近探头放置人: 日期: 复 核 人: 日期:ⅤⅣⅢⅡⅠA B C2. 标准2.1确定灭菌期腔室内各点平均温度均在设定温度范围内。

2.2在Fo≥8条件下,确定装载中最冷点的Fo≥8,且冷点Fo与腔室平均Fo值之差≤2min。

3. 灭菌过程记录3.1.灭菌产品名称:规格:批号:3.2.灭菌参数:项目灭菌温度(℃) 灭菌时间(min) 测定间隔(min) 设定值实际值操作人:日期:复核人:日期:3.3灭菌过程中仪表记录开始计时记录时间备注时间灭菌开始时间灭菌结束时间记录人:日期:【具体见灭菌报表和I7000测温记录】4. 生物指示剂:名称:嗜热脂肪芽孢杆菌厂商:上海鸿雍生物科技公司菌数:CFU/支D121= 分Z=10℃Fo值≥125. 测定结果5.1.温度测定结果编号恒温期温度F0最冷点编号恒温期温度F0最冷点1 92 103 114 125 136 147 1585.2. 生物指示剂培养结果培养温度:,培养时间:小时。

编号 1 2 3 4 5 6 7 8 9 对照位置--- 结果“+”:表示阳性;“-”表示阴性结论:检测人:日期:6. 灭菌曲线图:(复印件)7.结论:测试人:日期:复核人:日期:Page 11 of11。