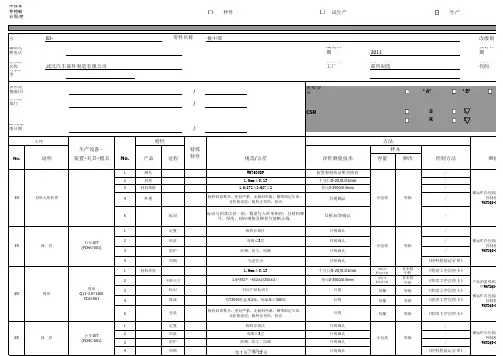

冲压控制计划_Control_Plan

- 格式:xls

- 大小:59.50 KB

- 文档页数:3

一、标题冲压工工作计划(2023年度)二、计划单位名称XX公司冲压车间三、计划时限2023年1月1日至2023年12月31日四、计划内容摘要本计划旨在提高冲压车间工作效率,确保产品质量,降低生产成本,提升员工技能,为公司的整体发展提供有力支持。

五、正文一、目标1. 提高冲压产品合格率至98%以上。

2. 降低生产过程中材料损耗率至1.5%以下。

3. 提升员工技能水平,完成至少5次内部技能培训。

4. 实现生产效率提升10%。

二、措施1. 产品质量提升- 定期对冲压设备进行维护保养,确保设备正常运行。

- 加强对原材料的质量检查,确保原材料符合生产要求。

- 严格执行操作规程,减少因操作失误导致的次品产生。

2. 材料损耗控制- 优化工艺流程,减少材料浪费。

- 实施材料回收利用制度,提高材料利用率。

- 定期对材料使用情况进行统计和分析,找出损耗原因并采取措施。

3. 员工技能培训- 安排定期技能培训,包括设备操作、故障排除、质量控制等方面。

- 鼓励员工参加外部技能认证,提升个人职业素养。

- 建立师徒制度,通过老员工带新员工的方式,传承经验。

4. 生产效率提升- 优化生产计划,合理安排生产任务,减少等待时间。

- 引入精益生产理念,持续改进生产流程。

- 定期对生产数据进行统计分析,找出瓶颈并优化。

三、步骤1. 第一季度- 完成设备全面检查与维护。

- 对新员工进行基础技能培训。

- 制定生产效率提升方案。

2. 第二季度- 逐步实施生产效率提升方案。

- 对员工进行中期技能考核。

- 分析第一季度生产数据,找出改进点。

3. 第三季度- 持续优化生产流程,降低材料损耗。

- 对员工进行技能提升培训。

- 完成半年度工作总结。

4. 第四季度- 对全年度工作进行总结,评估目标达成情况。

- 根据总结结果制定下一年度工作计划。

- 实施年终奖惩制度,激励员工。

六、落款XX公司冲压车间2023年1月1日通过本工作计划的实施,我们期望在2023年度内,全面提升冲压车间的工作效率和产品质量,为公司创造更大的价值。

冲压生产控制计划书目录1.引言2.冲压生产概述3.生产控制目标与原则4.生产流程分析5.质量控制措施6.设备管理与维护7.物料管理与库存控制8.生产进度管理9.成本控制与分析10. 应急预案与风险管理1 1.持续改进与绩效评估1 2.结论1 3.附录第1节:引言随着制造业的快速发展,冲压生产作为重要的金属加工工艺,其效率和质量直接影响着产品的竞争力。

因此,制定一份科学合理的冲压生产控制计划书对于确保生产过程的高效、稳定和持续改进至关重要。

本计划书旨在为2024年的冲压生产提供全面、系统的控制策略,以满足不断增长的市场需求和日益严格的客户要求。

第2节:冲压生产概述冲压生产是指利用冲压设备,如冲床、压力机等,在金属板材、带材、管材等材料上进行冲孔、切割、成形等加工过程。

冲压生产广泛应用于汽车、电子、家电、航空航天等众多领域。

在2024年的生产规划中,我们将重点发展高效、节能、自动化的冲压生产线,以提高生产效率和产品品质。

第3节:生产控制目标与原则我们的生产控制目标是在保证产品质量的前提下,最大限度地提高生产效率,降低成本,并确保生产过程的稳定性和可持续性。

为此,我们遵循以下原则:1.质量第一:严格控制产品质量,确保产品符合国际标准和客户要求。

2.效率优先:优化生产流程,提高设备利用率,缩短生产周期。

3.成本控制:通过精细化管理和技术创新,降低生产成本。

4.持续改进:不断引入新技术、新工艺,持续改进生产流程。

第4节:生产流程分析我们将对冲压生产的整个流程进行详细分析,包括工艺设计、设备选型、生产组织、物流管理等,以确保每个环节的顺畅衔接和高效运作。

同时,我们将引入ERP系统,实现生产信息的实时监控和数据分析,为决策提供支持。

第5节:质量控制措施质量控制是冲压生产的核心。

我们将采用先进的质量管理体系,如ISO 9001,并结合在线检测、离线检测等手段,确保产品符合质量标准。

此外,我们还将实施全流程的质量追踪,以便及时发现和解决问题。

2024年冲压质量控制计划引言:在制造业中,冲压工艺是一种常见的金属成型方法,广泛应用于汽车、电子、家电等行业。

冲压质量控制是确保产品符合设计要求和客户期望的关键环节。

本计划旨在为2024年的冲压质量控制工作提供指导,以确保产品质量的稳定性和一致性。

一、质量控制目标△提高一次通过率至95%以上。

△将不良品率降低至0.5%以下。

△缩短产品周期时间10%。

△提高客户满意度至98%。

二、组织结构与职责△成立质量控制小组,由质量经理领导。

△明确各部门在质量控制中的职责,包括生产、工程、采购、检验等。

△定期组织质量会议,讨论问题解决和持续改进。

三、设备管理△定期维护和校准冲压设备,确保设备精度。

△建立设备保养计划,记录维护历史。

△实施预防性维护,减少突发故障。

四、原材料管理△严格筛选供应商,确保原材料质量稳定。

△建立原材料检验流程,对每批材料进行检测。

△实施原材料追溯系统,便于问题追踪。

五、生产过程控制△制定详细的作业指导书,确保操作的一致性。

△实施在线监测系统,实时监控生产数据。

△定期进行工艺审核,优化生产流程。

六、检验与测试△建立多层次的检验体系,包括首检、巡检、终检。

△使用先进的检测设备,确保检测结果的准确性。

△制定异常处理流程,快速响应和处理不良品。

七、持续改进△分析质量数据,识别问题和潜在风险。

△实施六西格玛、精益生产等方法,持续改进质量。

△鼓励员工参与改进活动,分享最佳实践。

八、培训与教育△提供定期的质量培训,提升员工质量意识。

△针对新工艺、新设备进行专项培训。

△建立知识管理系统,共享质量管理知识。

九、质量文化△倡导“质量第一”的企业文化。

△鼓励全员参与质量管理活动。

△认可和奖励质量表现优异的团队和个人。

结语:通过上述措施的实施,我们相信能够在2024年实现预期的质量控制目标,提升冲压产品的市场竞争力。

质量控制是一个持续的过程,需要全体员工的共同努力和持续改进的精神。

我们承诺将不懈努力,为客户提供高质量的产品和服务。

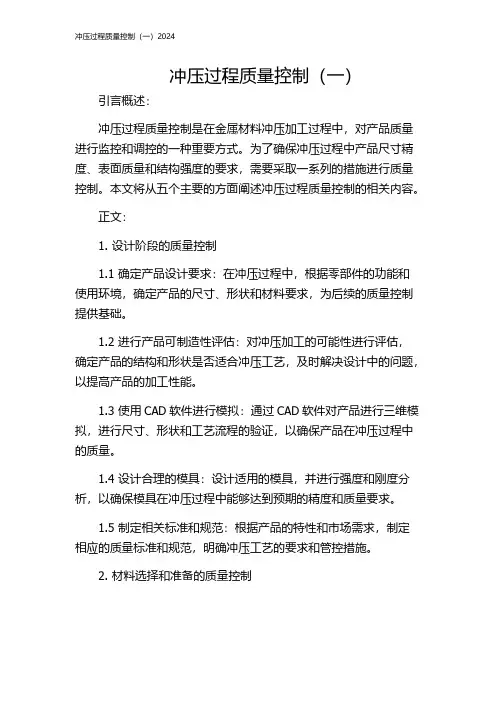

冲压过程质量控制(一)引言概述:冲压过程质量控制是在金属材料冲压加工过程中,对产品质量进行监控和调控的一种重要方式。

为了确保冲压过程中产品尺寸精度、表面质量和结构强度的要求,需要采取一系列的措施进行质量控制。

本文将从五个主要的方面阐述冲压过程质量控制的相关内容。

正文:1. 设计阶段的质量控制1.1 确定产品设计要求:在冲压过程中,根据零部件的功能和使用环境,确定产品的尺寸、形状和材料要求,为后续的质量控制提供基础。

1.2 进行产品可制造性评估:对冲压加工的可能性进行评估,确定产品的结构和形状是否适合冲压工艺,及时解决设计中的问题,以提高产品的加工性能。

1.3 使用CAD软件进行模拟:通过CAD软件对产品进行三维模拟,进行尺寸、形状和工艺流程的验证,以确保产品在冲压过程中的质量。

1.4 设计合理的模具:设计适用的模具,并进行强度和刚度分析,以确保模具在冲压过程中能够达到预期的精度和质量要求。

1.5 制定相关标准和规范:根据产品的特性和市场需求,制定相应的质量标准和规范,明确冲压工艺的要求和管控措施。

2. 材料选择和准备的质量控制2.1 选择合适的材料:根据产品的要求和冲压加工的特点,选择具有良好可冲压性、高强度和低成本的金属材料,以确保产品的质量和成本的平衡。

2.2 对材料进行检验和评估:对所选用的金属材料进行物理和化学性质的检验,以确保材料符合产品的要求。

2.3 准备材料的表面:对金属材料的表面进行清洁、防氧化和涂覆等处理,以提高冲压加工的表面质量和降低材料损伤的风险。

2.4 控制材料的存储条件:妥善保管金属材料,控制其湿度、温度和储存时间,避免材料受潮、生锈和老化等问题影响产品的质量。

3. 冲压工艺参数的质量控制3.1 优化冲压工艺:通过试模和模具调整等方式,对冲压工艺进行优化,选择合适的工艺参数,以确保产品的尺寸精度和表面质量。

3.2 控制冲压速度和力度:合理控制冲压速度和力度,以避免因过快或过慢导致的尺寸变化、裂纹等质量问题。

2024年冲压生产控制计划引言:在制造业中,冲压生产是一种常见的加工方式,广泛应用于汽车、电子、家电等行业的零部件制造。

冲压生产控制计划是确保冲压过程高效、高质量和成本可控的关键文件。

本计划旨在为2024年的冲压生产提供全面的控制策略,包括质量控制、进度管理、成本控制、设备维护和安全措施等方面。

一、质量控制1.设立质量目标:△产品一次通过率不低于98%。

△客户投诉率不高于0.5%。

2.实施全面质量管理(TQM):△培训员工质量意识,推行全员参与的质量改进活动。

△建立质量管理体系,确保符合ISO标准。

3.过程控制:△使用SPC(统计过程控制)监控生产过程,及时发现和纠正偏差。

△定期进行过程审核和产品检验,确保符合设计要求。

4.供应商管理:△选择稳定的供应商,确保原材料的质量和供应稳定性。

△实施供应商评估和审核机制,促进共同质量提升。

二、进度管理1.制定详细的生产计划:△根据客户需求和库存情况,合理安排生产任务。

△使用ERP系统进行生产排程,确保交货期。

2.监控生产进度:△每日检查生产进度,及时调整生产计划以应对突发状况。

△使用看板管理或生产执行系统(MES)实时追踪生产状态。

3.应对措施:△建立应急方案,应对设备故障、材料短缺等突发情况。

△实施快速换模(SMED)减少生产转换时间。

三、成本控制1.材料成本:△通过批量采购和谈判降低采购成本。

△实施JIT(准时制生产)减少库存和资金占用。

2.生产成本:△优化生产流程,减少废品和返工。

△实施TPM(全面生产维护)减少设备停机时间。

3.管理成本:△精简组织结构,提高管理效率。

△实施成本会计系统,精确追踪成本动因。

四、设备维护1.预防性维护:△制定预防性维护计划,定期检查和保养设备。

△使用CMMS(计算机ized维护管理系统)追踪维护记录。

2.纠正性维护:△建立快速响应团队,及时处理设备故障。

△分析故障原因,采取措施防止再次发生。

3.升级改造:△根据技术进步和生产需求,对设备进行升级改造。

样品文件编号试生产审核现生产版次 4.7变形:因加工设备调校不当或材料因内应力而造成的产品平面形变。

4.8氧化生锈:因产品加工后未进行相应防锈处理或处理措施不当,而导致产品表面出现锈斑 4.9尺寸偏差:因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。

4.1 A 级面:指组装成整机后的正前面、上表面(在使用过程能直接看到的表面);4.2 B 级面:指组装成整机后的侧面(需将视线偏转45°~90°才能看到的四周边),或者部件的侧面;4.3 C 级面:指组装成整机后的背面及底面(正常使用时看不到的背面及底面)。

4.4 D 级面:指是产品装配里面,一般情况下,根本看不到,或者只有打开盖子情况才能看到;4.5 毛边:由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产生的金属毛刺4.6划伤:由于在加工或包装、运输过程中防护不当导致产品表面出现的划痕、削伤。

3.1.2目视距离:300-450mm 。

3.1.3目视角度:检测面与人眼方向成45°~90°3.1.4目视时间:5~10S 。

3.2、尺寸检验条件量测工具:精度为0.02mm 的游标卡尺、精度为0.1mm 的卷尺或钢板尺、精度为0.02mm的塞规、精度为0.002mm千分尺4.定义 外观示意图性能3、检验条件: 3..1 外观检验条件 3.1.1光源:在朝背散射的自然光照下,或在物件距光源0.45~0.65m 的D65灯光下。

备注:如果与巡检文件相冲突,则巡检为准。

外观尺寸1.3五金冲压工序:单冲模具工序 A:落料/冲孔 B :折弯 C:去毛边 D:点焊 E: 铆接F :攻牙2、抽样方案采用BS6001单次抽样,检查水平(Ⅱ)和接收质量(AQL )遵循如下规定项目检查水平(Ⅱ)接收质量限(AQL )日期说明:1.1五金冲压材料:A:红铜 copper B:磷青铜 : bronze C:黄铜 :brass D: 不锈钢:SUS304E: 单/双光铁片 spcc F: 锌铁片: SGCC G:铝材 AL H:复合银带 copper/Ag1.2五金冲压工序:连续模具工序:一次成型五金控制计划(control plan)制定批准样品文件编号试生产审核现生产版次4.33 次要缺点:产品特性在使用时不受影响其使用功能,但不符合规定标准之缺点;五、检验工具卡尺 千分尺 投影机 量规;4.27 手印:产品表面涂层出现手印;4.28 硬度划伤:由於涂装产品涂装层与其它硬物相接触,造成产品表明显深度的划痕(用指甲刮或手指触摸有明显手感);4.29 软划伤: 没有明显的深度划痕(无手感,但肉眼能明显看出);4.30 毛丝:产品表面出现细小尘丝;4.31严重缺点:根据判定及检验,显示对使用维修或产品之个人,但发生危害或不安全的结果;4.32 主要缺点: 产品结构、功能等特性使用时有影响且减低产品性能,或者用目的,不能能达成期望目标之缺点;4.21 露边、露底:喷涂表面局的油漆过薄而露出底材颜色;4.22 鱼眼:由於溶剂挥发速度不均匀,造成在产品表面形成凹坑或小坑;4.23 飞油:超出喷涂区域;4.24 剥落、掉油:产品表面油层涂层出现掉油现象;或者起泡现象;4.25 色差:产品表面颜色与标准颜色有一定差异;4.26 光泽度:产品表面光泽与标准样品光泽度有差异;4.16在均匀颜色感觉空间中,人眼感觉色差的测试单位。

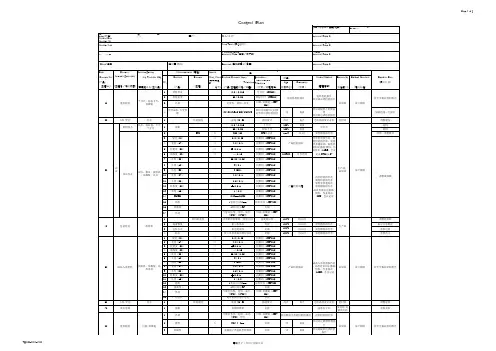

控制计划编号:制定日期客户工程批准/日期客户质量批准/日期修订日期样板容量检测频率目 视每批次每批次通知供应商目 视每批次每批次材质证明每批次每批次千分尺每批次每批次卡 尺每批次每批次目 视 5 PCS 10分钟1治具30分钟2治具30分钟3千分尺1小时4三次元/治具1小时5深度计1小时△6高度尺1小时7卡尺1小时目 视每批次全 检选 别磅 秤每批次每批次返 工目 视全 检全 检目 视全 检全 检目 视每批次每批次目 视返 工△ 产品特性--SPC控制 目 视☆ 过程同(2)6出货叉车目视/清点每批次每批次达成一致单据数量是否与实际相符 2 PCS C=0是否清晰,与内装产品是否符合不可有生锈,变形,划伤材质: SPCC-SD 厚度: T=0.8AQL允收水准部品有无生锈,变形,划伤<<部品检查基准书>>标准 1.停机,修模.2.对不良品进行隔离;3.选别及返工或报废8000PCS/箱有无变形,损坏是否清晰,正确18.04±0.12726.66±0.156.64±0.26产品不可变形,压伤,擦伤<<制程检验指导书>><<包装作业指导书>>入库叉车213包装冲压成型200T冲床5出货检查评价测量方法样本来料检验磅 秤4产品编号 外观不可变形,压伤,擦伤,批锋特殊特性分类产品/过程 规范/公差核心小组:供方/工厂批准日期供方代码数量产品名称Rev.供方/工厂尺寸特殊特性素材不可少数标识外箱标识尺寸外观过程编号过程名称使用工装设备反应计划控制指引样板( ) 试产( ) 量产( ∨ )主要联系人: 电话:退回供应商数 量<<来料检验标准>>外 观规 格宽度: W=91.0数量返 工外 观41.54±0.12751.94±0.050.8+0.02/-0.0425.4±0.127<<部品检查基准书>>隔离,发不良联络高双艳。

容量Size频率Freq.入库move to storage材料规格、数量Material Specificationquantity送货单Bills of dilivery 1每批per lot 到货计划Material plan A-1◇C≤0.15、Si≤0.05、Mn≤0.60、S≤0.035、P≤0.035化学成分分析Chemical elementanalysis 1每批per lot A-2◇抗拉强度Tensile strength ≥305Mpa、屈服强度Yield strength ≥175Mpa、断后伸长率Elongation≥29力学性能分析Mechanical propertiesanalysis 1每批per lot 2.5±0.20-25mm(0.001)外径千分尺outside micrometer3每批per lot 1250(+10,0)2600(+40,0)0-3m(1)卷尺Tape measure3每批per lot存放Storage275±10-300mm(0.02)游标卡尺Calipers无毛刺No Burr目视Visual设备间隙Shears gap0.2(+0.05,0)目测设备间隙参数设定Visual equipment gap parameter settings 1每班Every shift调整设备、上报Adjustment equipment ,reportingφ265±0.50-300mm(0.02)游标卡尺Calipers无毛刺No Burr目视Visualφ141.5(+1.0,0)0-150mm(0.02)游标卡尺Calipers 50.5(+1.5,-1.0)0-300mm(0.02)高度尺Height Gages冲压落料Punch剪板机下料Shears CuttingQC12Y-12*2500/液压剪板机Hydraulic shears冲压拉深成形Punch反应计划Reaction Plan标识、隔离、退货Identification ,Separate ,Reject标识、隔离、调整设备Identification ,Separate,Adjustment device标识、隔离、检查模具Identification ,Separate ,Checkthe die标识、隔离、检查模具Identification ,Separate ,Checkthe die控制方法Control Method原材料检验报告Raw materials inspection report原材料检验记录Raw material inspection records检验记录Inspection record检验记录Inspection record检验记录Inspection record首末检1次、巡检每4小时、自检每1小时first and end inspection 1,inspection every 4hrs,self-inspectionevery hrs首末检1次、巡检每4小时、自检每1小时first and end inspection 1,inspection every 4hrs,self-inspectionevery hrs 首末检1次、巡检每4小时、自检每1小时first and end inspection 1,inspection every 4hrs,self-inspectionevery hrs首末检1件、巡检3件、自检3件first and end inspection 1pcs,inspection 3pcs,self-inspection 3pcs首末检1件、巡检3件、自检3件first and end inspection 1pcs,inspection 3pcs,self-inspection 3pcs 首末检1件、巡检3件、自检3件first and end inspection 1pcs,inspection 3pcs,self-inspection 3pcs编号NO.过程Process特殊特性分类SpecialChar.Class原材料入厂检验Receiving Raw material and Inspection产品Product过程名称/操作描述Process Name/OperationDescription生产设备Machine.Device Jig.Tools For Mfg.零件/过程编号Part/Process Number10203040HD130-H002/拉深模Drawing Die高度HeightJA21-160/160T冲床Presses直径Diameter HD110-H009/落料模Blanking die 外观Appearance JY32-315/315T油压机Hydraulic Press 直径Diameter 产品标识和防护控制程序 HD/PF02-SP09Product identification and protection control program条料宽度尺寸Material width dimension外观Appearance力学性能Mechanical properties 原材料厚度尺寸thickness dimension 原材料长/宽尺寸Length/width dimensions特性Characteristics 方法Methods样本Sample化学成分chemical element 产品/过程/规范/公差Product/ProcessSpecification/Tolerance评价/测量技术Evaluation Measurement Technique零件名称/描述Part Name/Description 端盖HP HUB CAP,GREASE NON-VENTED供方/工厂批准/日期Supplier/Plant Approval/Date 用户质量批准/日期(如需要)User Quality Approval/Date (If Req'd)供方代号Supplier Code其它批准/日期(如需要)Other Approval/Date (If Req'd)供方/工厂Supplier/Plant:其它批准/日期(如需要)Other Approval/Date(If Req'd)零件号/最新更改水平Part Number/Latest Change Level E32629-1、E32629-3用户工程批准/日期(如需要)User Engineering Approval/Date (If Req'd)核心小组Core Team:容量Size频率Freq.反应计划Reaction Plan控制方法Control Method编号NO.过程Process特殊特性分类SpecialChar.Class产品Product过程名称/操作描述Process Name/OperationDescription生产设备Machine.Device Jig.Tools For Mfg.零件/过程编号Part/Process Number特性Characteristics 方法Methods样本Sample产品/过程/规范/公差Product/ProcessSpecification/Tolerance评价/测量技术Evaluation Measurement Technique零件名称/描述Part Name/Description 端盖HP HUB CAP,GREASE NON-VENTED供方/工厂批准/日期Supplier/Plant Approval/Date 用户质量批准/日期(如需要)User Quality Approval/Date (If Req'd)供方代号Supplier Code其它批准/日期(如需要)Other Approval/Date (If Req'd)供方/工厂Supplier/Plant:其它批准/日期(如需要)Other Approval/Date(If Req'd)零件号/最新更改水平Part Number/Latest Change Level E32629-1、E32629-3用户工程批准/日期(如需要)User Engineering Approval/Date (If Req'd)核心小组Core Team:47±10-300mm(0.02)深度尺Depth Gages首末检1件、巡检5件、自检5件first and end inspection 1pcs,inspection 5pcs,self-inspection 5pcs首末检1次、巡检每2小时、自检每1小时first and end inspection 1,inspection every 2hrs,self-inspectionevery hrs标识、隔离、检查模具Identification ,Separate ,Checkthe die B-1压力Pressure◇上缸Cylinder 15(+1,0)Mpa下缸Undercylinder9(+1,0)Mpa目视Visual1每班Every shift调整设备、上报Adjustment equipment ,reportingφ142.5(+0.2,-0.3)0-150mm(0.02)游标卡尺Calipers 50.5(+1.5,-2.0)0-300mm(0.02)高度尺Height GagesA-3◇47±10-300mm(0.02)深度尺Depth Gages首末检1件、巡检5件、自检5件first and end inspection 1pcs,inspection 5pcs,self-inspection 5pcs首末检1次、巡检每2小时、自检每1小时first and end inspection 1,inspection every 2hrs,self-inspectionevery hrs标识、隔离、检查模具Identification ,Separate ,Checkthe die B-1压力Pressure◇上缸Cylinder 15(+1,0)Mpa下缸Undercylinder9(+1,0)Mpa目视Visual1每班Every shift调整设备、上报Adjustment equipment ,reportingφ214±0.50-300mm(0.02)游标卡尺Calipers6×φ8.7±0.250-150mm(0.02)游标卡尺Calipers A-4◇HDJ-H0001检具Gage首末检1件、巡检5件、自检5件first and end inspection 1pcs,inspection 5pcs,self-inspection 5pcs末检1次、巡检每2小时、自检每1小时first and end inspection 1,inspection every 2hrs,self-inspectionevery hrsφ205±0.750-300mm(0.02)游标卡尺Calipers 冲压拉深成形Punch冲压切边冲孔Trimming and PunchingJA21-160/160T冲床Presses整形ShapingJB21-160B-SM/160T冲床标识、隔离、检查模具Identification ,Separate ,Checkthe die标识、隔离、检查模具Identification ,Separate ,Checkthe die检验记录Inspection record检验记录Inspection record检验记录Inspection record检验记录Inspection record首末检1次、巡检每4小时、自检每1小时first and end inspection 1,inspection every 4hrs,self-inspectionevery hrs 首末检1次、巡检每4小时、自检每1小时first and end inspection 1,inspection every 4hrs,self-inspectionevery hrs 首末检1次、巡检每4小时、自检每1小时first and end inspection首末检1件、巡检3件、自检3件first and end inspection 1pcs,inspection 3pcs,self-inspection 3pcs 首末检1件、巡检3件、自检3件first and end inspection 1pcs,inspection3pcs,self-inspection 3pcs首末检1件、巡检3件、自检3件first and endinspection405060直径Diameter直径Diameter 孔径diameter I.D.HD146-H011/切边冲孔模Trimming and Punching die位置度Location degreeJY32-315/315T油压机Hydraulic Press 直径Diameter HD134-H014/整形模Shaping Die高度Height深度Depth深度Depth容量Size频率Freq.反应计划Reaction Plan控制方法Control Method编号NO.过程Process特殊特性分类SpecialChar.Class产品Product过程名称/操作描述Process Name/OperationDescription生产设备Machine.Device Jig.Tools For Mfg.零件/过程编号Part/Process Number特性Characteristics 方法Methods样本Sample产品/过程/规范/公差Product/ProcessSpecification/Tolerance评价/测量技术Evaluation Measurement Technique零件名称/描述Part Name/Description 端盖HP HUB CAP,GREASE NON-VENTED供方/工厂批准/日期Supplier/Plant Approval/Date 用户质量批准/日期(如需要)User Quality Approval/Date (If Req'd)供方代号Supplier Code其它批准/日期(如需要)Other Approval/Date (If Req'd)供方/工厂Supplier/Plant:其它批准/日期(如需要)Other Approval/Date(If Req'd)零件号/最新更改水平Part Number/Latest Change Level E32629-1、E32629-3用户工程批准/日期(如需要)User Engineering Approval/Date (If Req'd)核心小组Core Team:10(+2,0)0-300mm(0.02)高度尺Height Gages85°±0.5°0-360°(2′)万能角度尺Universal angle rulerA-5◇首末检、巡检0-10mm(0.01)百分表/自检 0-1mm塞尺First and endinspection 0-10mm(0.01) Dialindicator/Self-inspection 0-1mmFeeler首末检1件、巡检5件(X-R图)、自检5件first and end inspection 1pcs,inspectio n 5pcs(X-R chart),self-inspection 5pcs末检1次、巡检每2小时、自检每1小时first and endinspection1,inspection every2hrs,self-inspection everyhrsφ4(+2,-1)0-150mm(0.02)游标卡尺Calipers 1±0.250-300mm(0.02)高度尺Height Gages90无油污No dirt 目测Visual全检Full inspection每批per lot检验记录Inspection record 标识、隔离、退货Identification ,Separate ,Reject喷塑气压Spray pressure0.4-0.5MPa喷塑电压Spray voltage 50-60KV烘烤温度Bakingtemperature 180-200℃烘烤时间Baking time30-40min 无漏喷No leakage jet目测Visual产线喷塑SprayXNG-36-1B/粉末喷涂生产线Powder coating production lines冲压压字Pressure logo冲压翻边成形FlangingJB21-160B-SM/160T冲床Presses标识、隔离、检查模具Identification ,Separate ,Checkthe die标识、隔离、检查模具Identification ,Separate ,Checkthe die调整设备、上报Adjustment equipment ,reporting检验记录Inspection record检验记录Inspection record检验记录Inspection record检验记录Inspection recordper lot全检Full inspection时、自检每1小时first and end inspection 1,inspection every 4hrs,self-inspectionevery hrs首末检1次、巡检每4小时、自检每1小时first and end inspection 1,inspection every 4hrs,self-inspectionevery hrs每班Every shift目测Visual件、自检3件first and end inspection 1pcs,inspection 3pcs,self-inspection 3pcs首末检1件、巡检3件、自检3件first and end inspection 1pcs,inspection 3pcs,self-inspection 3pcs17080100外观AppearanceHD150-H005/压字模Pressure logo die(E32629-1)高度HeightHD150-H006/压字模Pressure logo die(E32629-3)外协镀锌Outsourcing galvanized外观Appearance高度Height 角度AngleHD124-H008/翻边模Flanging die平面度FlatnessJA21-160/160T冲床Presses孔径diameter I.D.容量Size频率Freq.反应计划Reaction Plan 控制方法ControlMethod编号NO.过程Process特殊特性分类SpecialChar.Class 产品Product过程名称/操作描述Process Name/OperationDescription 生产设备Machine.DeviceJig.ToolsFor Mfg.零件/过程编号Part/ Process Number特性Characteristics方法Methods样本Sample产品/过程/规范/公差Product/ProcessSpecification/Tolerance评价/测量技术EvaluationMeasurementTechnique零件名称/描述Part Name/Description 端盖HP HUB CAP,GREASE NON-VENTED供方/工厂批准/日期Supplier/Plant Approval/Date用户质量批准/日期(如需要)User Quality Approval/Date (If Req'd)供方代号Supplier Code其它批准/日期(如需要)Other Approval/Date (If Req'd)供方/工厂Supplier/Plant:其它批准/日期(如需要)Other Approval/Date(If Req'd)零件号/最新更改水平Part Number/Latest Change Level E32629-1、E32629-3用户工程批准/日期(如需要)User Engineering Approval/Date (If Req'd)核心小组Core Team:A-5◇0.15mm塞尺(端盖平放在大理石台面,上面压5kg物体)/0.15mmfeeler ( cover flat on themarble countertops, pressure5kg objects above )盐雾试验≥1000小时/Salt spray test≥1000hrs盐雾腐蚀试验机/Salt spray corrosiontest machine3每季度Each quarter盐雾试验报告Salt spray testreport110丝印完整Full screen目测Visual全检Fullinspection每批per lot检验记录Inspectionrecord标识、隔离、退货Identification ,Separate ,RejectA-3◇47±10-300mm(0.02)深度尺Depth Gages10A-4◇HDJ-H0001检具Gage10A-5◇0.15mm塞尺(端盖平放在大理石台面,上面压5kg物体)/0.15mm feeler (cover flat on themarble countertops,pressure 5kg objectsabove )10包装规范PackagingSpecifications点数Counting2箱2 box标识、隔离、返工Identification ,Separate ,Rework清晰Clear目测Visual包装规范PackagingSpecifications目测Visual物资发货单Material Invoice点数Counting喷塑SprayXNG-36-1B/粉末喷涂生产线Powder coatingproduction lines标识、隔离、返工Identification ,Separate ,Rework 入库&出货Warehousing & shipping抽检并包装Sampling inspection and packaging标识、隔离、返工Identification ,Separate ,Rework标识、隔离、处理Identification ,Separate ,Dealwith检验记录Inspectionrecord检验记录Inspectionrecord物资发货单Material Invoice每批per lot每批per lot每批per lot全检Fullinspection全检Fullinspection100120 130平面度Flatness数量Quantity标识Label包装Package数量Quantity防腐蚀性能Corrosion外协丝印Outsourcing Screen外观Appearance深度Depth位置度Location degree平面度Flatness。

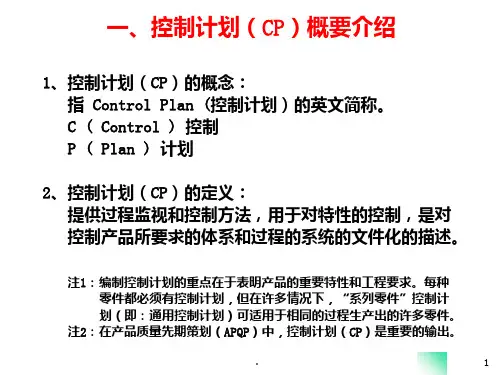

控制计划(Control Plan)是一种质量管理工具,用于确保产品或过程在生产过程中能夶照正确的标准和规范进行生产。

它是质量管理体系的重要组成部分,通过对产品和过程的控制,可以确保产品的质量稳定性和一致性,提高生产效率,降低生产成本,提高客户满意度和市场竞争力。

控制计划通常包括以下内容:1. 确定关键质量特性在制定控制计划时,首先需要确定产品或过程的关键质量特性。

关键质量特性是指直接影响产品质量的特性,通常包括尺寸、形状、表面光洁度、材料强度等。

通过识别关键质量特性,可以有效地引导控制计划的制定方向,并确保重点把控。

2. 制定控制标准在确定了关键质量特性后,需要制定相应的控制标准。

控制标准是指针对关键质量特性所制定的质量要求和限制条件,可以包括尺寸公差、表面粗糙度、质量等级等。

控制标准的设定需要充分考虑产品的实际使用环境和客户的需求,确保产品能够满足质量要求。

3. 制定控制方法制定了控制标准后,需要确定相应的控制方法。

控制方法是指通过什么手段和方式来控制产品或过程的关键质量特性,通常包括工艺参数的设定、设备的校准、作业指导书的编写等。

控制方法应该结合实际情况,确保能够有效地控制产品或过程的质量特性。

4. 制定控制程序在制定控制计划时,还需要制定相应的控制程序。

控制程序是指具体的操作步骤和流程,用于实施控制方法并监控产品或过程的质量状况。

控制程序需要清晰明确,操作简便易行,以便生产人员和质检人员能够准确执行。

5. 确定控制频率在制定控制计划时,需要确定相应的控制频率。

控制频率是指对产品或过程进行控制和监控的频率,可以根据不同的质量特性和重要程度来确定。

一般来说,关键质量特性需要更高的控制频率,以确保产品质量的稳定和一致。

控制计划是确保产品或过程质量稳定的重要手段,它涵盖了确定关键质量特性、制定控制标准、制定控制方法、制定控制程序和确定控制频率等内容。

通过科学合理地制定和执行控制计划,可以有效地提高产品质量,满足客户需求,提升企业的市场竞争力。