起重机金属结构

- 格式:pdf

- 大小:221.30 KB

- 文档页数:7

吊车的基本结构

吊车的基本结构主要包括起升机构、运行机构、变幅机构、回转机构和金属结构等。

起升机构是起重机的基本工作机构,大多是由吊挂系统和绞车组成,也有通过液压系统升降重物的。

运行机构用以纵向水平运移重物或调整起重机的工作位置,一般是由电动机、减速器、制动器和车轮组成。

变幅机构只配备在臂架型起重机上,臂架仰起时幅度减小,俯下时幅度增大,分平衡变幅和非平衡变幅两种。

回转机构用以使臂架回转,是由驱动装置和回转支承装置组成。

金属结构是起重机的骨架,主要承载件如桥架、臂架和门架可为箱形结构或桁架结构,也可为腹板结构,有的可用型钢作为支承梁。

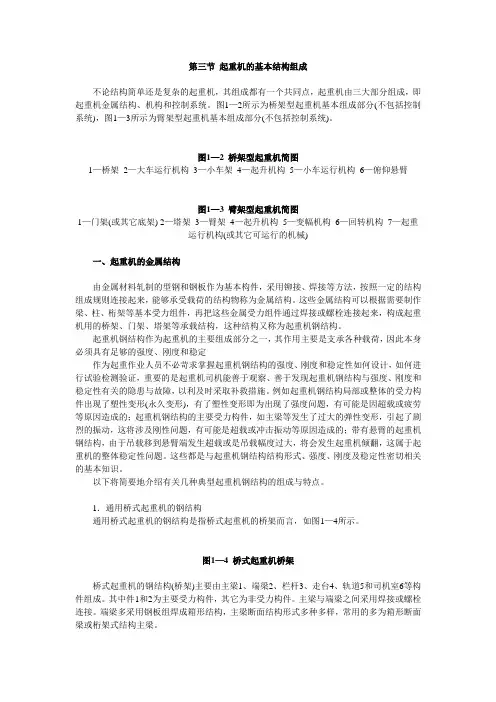

第三节起重机的基本结构组成不论结构简单还是复杂的起重机,其组成都有一个共同点,起重机由三大部分组成,即起重机金属结构、机构和控制系统。

图1—2所示为桥架型起重机基本组成部分(不包括控制系统),图1—3所示为臂架型起重机基本组成部分(不包括控制系统)。

图1—2 桥架型起重机简图1—桥架2—大车运行机构3—小车架4—起升机构5—小车运行机构6—俯仰悬臂图1—3 臂架型起重机简图1—门架(或其它底架) 2—塔架3—臂架4—起升机构5—变幅机构6—回转机构7—起重运行机构(或其它可运行的机械)一、起重机的金属结构由金属材料轧制的型钢和钢板作为基本构件,采用铆接、焊接等方法,按照一定的结构组成规则连接起来,能够承受载荷的结构物称为金属结构。

这些金属结构可以根据需要制作梁、柱、桁架等基本受力组件,再把这些金属受力组件通过焊接或螺栓连接起来,构成起重机用的桥架、门架、塔架等承载结构,这种结构又称为起重机钢结构。

起重机钢结构作为起重机的主要组成部分之一,其作用主要是支承各种载荷,因此本身必须具有足够的强度、刚度和稳定作为起重作业人员不必苛求掌握起重机钢结构的强度、刚度和稳定性如何设计,如何进行试验检测验证,重要的是起重机司机能善于观察、善于发现起重机钢结构与强度、刚度和稳定性有关的隐患与故障,以利及时采取补救措施。

例如起重机钢结构局部或整体的受力构件出现了塑性变形(永久变形),有了塑性变形即为出现了强度问题,有可能是因超载或疲劳等原因造成的;起重机钢结构的主要受力构件,如主梁等发生了过大的弹性变形,引起了剧烈的振动,这将涉及刚性问题,有可能是超载或冲击振动等原因造成的;带有悬臂的起重机钢结构,由于吊载移到悬臂端发生超载或是吊载幅度过大,将会发生起重机倾翻,这属于起重机的整体稳定性问题。

这些都是与起重机钢结构结构形式、强度、刚度及稳定性密切相关的基本知识。

以下将简要地介绍有关几种典型起重机钢结构的组成与特点。

1.通用桥式起重机的钢结构通用桥式起重机的钢结构是指桥式起重机的桥架而言,如图1—4所示。

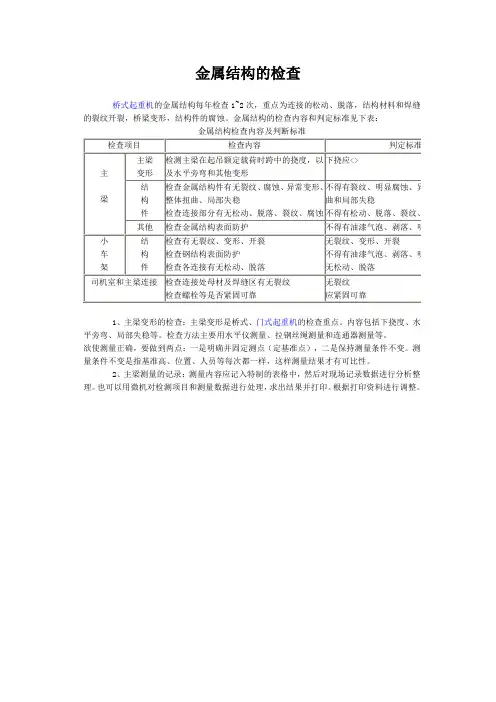

金属结构的检查

桥式起重机的金属结构每年检查1~2次,重点为连接的松动、脱落,结构材料和焊缝的裂纹开裂,桥梁变形,结构件的腐蚀。

金属结构的检查内容和判定标准见下表:

金属结构检查内容及判断标准

1、主梁变形的检查:主梁变形是桥式、门式起重机的检查重点。

内容包括下挠度、水平旁弯、局部失稳等。

检查方法主要用水平仪测量、拉钢丝绳测量和连通器测量等。

欲使测量正确,要做到两点:一是明确并固定测点(定基准点),二是保持测量条件不变。

测量条件不变是指基准高、位置、人员等每次都一样,这样测量结果才有可比性。

2、主梁测量的记录:测量内容应记入特制的表格中,然后对现场记录数据进行分析整理。

也可以用微机对检测项目和测量数据进行处理,求出结果并打印。

根据打印资料进行调整。

五、金属结构件的报废标准起重机金属结构的主要受力构件,通常有主梁、端梁、支腿、悬臂、立柱等金属结构铆焊件,以及金属结构构件间的连接件如螺栓和焊缝等。

1.主要受力构件的报废(1)主要受力构件失去整体稳定时,如不能修复应报废。

(2)主要受力构件发生腐蚀时,当承载能力降低至原设计承受能力的87%以下时,或者是主要受力构件截面腐蚀厚度达到原壁厚的109/5时,如不能修复应报废。

如作降载使用,重新确定的额定起重量对结构腐蚀后的承载能力应具有不小于1.4倍的安全系数,并应做全面检修及进行防腐处理。

(3)主要受力构件产生裂纹时,应根据受力情况和裂纹情况决定是否报废或继续使用;如果在主要受力部位有裂纹或其他部位有明显裂纹时应报废;如果不是在主要受力部位有轻微的裂纹或有裂纹隐患处,并能采取有效的阻止裂纹继续扩展的补救和加强措施或能改变应力分布的有力措施时,可以继续使用,但应经常检查。

(4)主要受力构件因过载产生塑性变形,使工作机构不能正常地安全运转,如不能修复应报废。

对因主要受力构件产生的塑性变形进行修复时,不应采用大量地改变钢材金相组织和机械性能的方法,如火焰烘烤法等,但局部采用火焰烘烤改变变形或火焰烘烤并加有相应机械措施的修复变形是允许的。

(5)主要受力构件因碰撞产生变形,如臂架或塔架悬臂等,影响正常使用并失去修复价值时,应报废。

(6)主要受力构件因疲劳出现下塌、扭转等变形而影响正常使用又无法修复时,应报废。

(7)对于桥式或门式起重机的主梁产生下挠变形,当满载时主梁跨中下挠值在水平线以下达到跨度的1/700时,如不能修复应报废。

(8)主梁的磨损。

葫芦式起重机主梁多采用热轧工字钢或箱形梁等组合型主梁,电动葫芦通过车轮悬挂支撑在主梁上。

葫芦式起重机不同于其他类型起重机的地方在于主梁不但用来支撑电动葫芦和吊载,同时又直接作为电动葫芦横行的运行轨道。

因此,主梁一方面必须具有足够的强度、刚度和稳定性用来支撑载荷,同时又要承受车轮运行时对它的磨损破坏,通常车轮支撑在主梁工字钢或箱形梁的下翼缘上表面,主梁被磨损的部位为:主梁下翼缘上表面与车轮踏面相磨,主梁下翼缘两端与车轮轮缘相磨。

桥架类型起重机的金属结构桥架类型起重机是一种工作条件十分繁重的重型机械设备,其载荷复杂多变,作为整台起重机承载和连接骨架的金属结构,只有满足强度、刚度和稳定性的要求才能保证起重机的使用性能和安全。

起重机安全工作的寿命主要取决于金属结构不发生破坏的工作年限,而不是由任何其他装置和零部件的寿命所决定。

金属结构的破坏会给起重机带来极其严重的后果。

1.金属结构的基本部件和型式根据受力特征不同,起重机的金属结构的部件可分三约梁和行架是主要承受弯矩的部件;柱是主要承受轴向压力的部件;压弯构件是既承受轴向压力又承受弯矩的部件。

这些基本构件根据其受力和外形尺寸又可分别设计成格构式、实腹式或混合式的结构型式。

(1)实腹式构件主要由钢板组成,也称箱形构件,适用于载荷大、外形尺寸小的场合。

承受横向弯曲的实腹杆件叫做梁,承受轴向压力的实腹构件叫做箱型柱。

实腹式构件具有制造工艺简单(可采用自动焊)、应力集中较小、疲劳强度较高、通用性强、机构的安装检修方便等优点。

缺点是自重较大、刚性稍差。

(2)格构式构件是由型钢、钢管或组合截面杆件连接而成的杆系结构。

构件的自重轻,风的通过性好。

缺点是制造工艺复杂,不便于采用自动焊,节点处应力集中较大。

适用于受力相对较小、外形尺寸相对较大的场合。

桁架是由杆件组成的受横向弯曲的格构式结构,是金属结构中的一种主要结构型式。

(3)混合式构件部分为实腹结构,部分为杆系结构。

其特点和使用条件均介于格构式构件和实腹式构件之间。

2.金属结构的连接金属结构的连接主要有焊接、铆接和螺栓连接三种方法。

结构部件之间的连接,有时采用铰接,即两个相连的部件都有带孔的凸耳,用销轴穿过,实现两个部件之间的饺连接。

(1)焊接是通过把连接构件的连接处局部加热成液态或胶体状态,加压或填充金属使两构件永久连接成一体加工方法。

它具有制造简便、易于实现自动化操作、不削弱杆件的截面、省工省料等特点。

目前,焊接代替了铆接和普通螺栓连接,已成为最主要的连接方法。

起重机械金属结构应力测试技术规范编制说明起重机械应力测试工作是起重机械安全评估工作的重点内容,它能直接反映出结构的强度与疲劳性能。

目前不同机构在实施应力测试工作时存在无标准可依的情况,导致测试内容不尽相同,产生了一定的分歧。

广州特种机电设备检测研究院长期从事起重机械安全评估工作,在应力测试方面积累了丰富的经验。

为统一测试过程,规范测试手段,撰写此标准。

1前言世界经济全球化促进了国际贸易的迅速发展,而其中90%以上的国际贸易量是通过水路运输来完成的。

考虑运输的经济性,船舶趋向大型化和专业化,使码头起重机朝着重型、高速、专业化方向发展,目前大型集装箱桥吊的起重量达己到65t,外伸距接近70m,而金属结构的重量通常占整机重量的60%-70%对于大型港口机械,如各类装卸桥,o金属结构的比重甚至上升到80%-90K起重机出现安全事故小则造成经济损失,大则出现人员伤亡,而设备的大型化使人们对安全性问题更为重视,但是令人遗憾的事情还是时有发生。

如1987年8月上港7区(今上海煤炭装卸公司)1台大型卸煤机主臂架突然断裂造成灾难性破坏;1995年香港友联公司1台40t41m多用途起重机臂架系统突然断裂失效;1997年3月山东日照港1台16∕25t门座起重机突然臂架折断。

上述事故大部分都在正常作业状态下发生,造成人员伤亡及巨大的经济损失。

事后调查表明绝大部分事故是由于金属结构失效引起的。

原武汉交通科技大学物流技术与装备CAD/CAE研究所,根据武汉汉阳港、厦门东渡港和广州新港42台门座起重机的抽样调查,在所发生的141次故障中,折断故障占到5.67%□随着国内大量起重机超过使用期限,部分使用甚至达到40年,对这类起重机进行安全评估势在必行。

目前国内标准对安全评估有规定,其中涉及到对起重机金属结构进行应力测试,以此来判断结构的强度情况。

实际应用过程中,国内安全评估机构进行应力测试时,根据力学原理分析或有限元分析确定测试点的位置和数量,操作起来自成一家,导致评估质量下降。

第七章岸桥的金属结构第一节金属结构的基本组成岸桥起重机金属结构主要由以下几个部分组成:(1)门框系统。

门框是岸边集装箱起重机的主要构件,它分为海侧门框和陆侧门框两部分。

海侧门框系统包括海侧门框立柱、上横梁、下横梁;陆侧门框系统包括陆侧门框立柱、上横梁、下横梁。

(2)梯形架。

包括海侧梯形架、陆侧梯形架,有的情况下没有陆侧梯形架。

(3)大梁。

包括前大梁、后大梁,两者之间用铰点连接。

(4)拉杆系统。

包括前第一排拉杆、前第二排拉杆、后拉杆。

(5)门框连接系统。

包括门框连接横梁、门框连接斜撑、门框上部水平撑杆。

为了增加整个结构的刚性和便于整机运输,目前国际上已趋向于将门框系统、梯形架、门框连接系统及后中拉杆等之间的连接采用刚性焊连接处理。

因此,我们也常将该整个组件通称为门架系统。

这样,岸桥金属结构组成可以归纳为由门架系统、大梁、拉杆系统三大部分组成。

常见的岸桥结构如图7-1-1所示。

第二节结构型式及结构特点一、门架岸桥的门架有A型、H型和AH型3种结构型式,早期门架结构型式多为A型,随后又出现H型门架和AH型门架。

A型门架结构紧凑,其特点是海侧门架向陆侧门架倾斜,因而使前后大梁铰点可缩到码头岸线以内,可防止与船舶上层建筑相碰。

在起重量不大的小轨距岸桥中,A型门架是比较适用的。

H型门架结构受轨距大小变化影响不大,其特点是海侧门框垂直。

H型门架多用于海侧轨道与码头前沿的距离足够大的码头。

AH型门架是在H型门架的基础上,吸收了A型门架可防止大梁铰点与船舶上层建筑相碰的优点。

虽然它和H型门架相比,制造工艺相对复杂些,但由于目前国际航运中起重机和船舶日益大型化,要求船与起重机有更大的相对净空,而用户又不愿过大地加大海侧轨道与码头前沿的距离,因此目前国际上广泛使用AH型门架。

图7-2-1是常见的几种门架形式。

图7-2-la)是典型的A型门架,图7-2-1b)是典型的H型门架,图7-2-1c)是典型的AH型门架,其他几种均是在这3种的基础上演变而来的。

起重机钢结构检验标准主要依据《起重机—金属结构能力验证》(GB/T 30024-2020)和《起重机—载荷和载荷组合的设计原则》(ISO 8686)进行制定。

检验标准包括以下几项:

1. 外观检查:检查金属结构件是否有裂纹、腐蚀、异常变形、整体扭曲、局部失稳等情况。

同时,需要检查连接部分是否有松动、脱落、裂纹、腐蚀等问题。

2. 尺寸测量:对金属结构的尺寸进行测量,包括整体尺寸和关键部位尺寸,以确保其符合设计要求。

3. 强度测试:通过试验或模拟测试的方式,对金属结构的强度进行检验,以确保其能够承受规定的载荷和冲击。

4. 防腐涂层检查:检查金属结构的防腐涂层是否完好、均匀,有无剥落、龟裂等问题。

5. 限位装置检查:检查限位装置是否完好、准确,能否在规定范围内控制起重机的运行。

6. 疲劳强度检验:通过疲劳试验和损伤累积理论等方法,对金属结构的疲劳强度进行检验,以确保其在规定的使用寿命内不会出现疲劳断裂。

7. 环境适应性检验:根据金属结构的使用环境,对其在不同环境下的性能进行检验,如高温、低温、腐蚀等环境下的性能。

在检验过程中,需要注意以下几点:

1. 检验前需要对金属结构进行预处理,清除表面的油污、尘埃等杂质。

2. 检验过程中需要按照规定的程序和标准进行操作,避免对金属结构造成损伤。

3. 对于不合格的部位需要进行修复或更换,以达到规定的标准。

4. 检验完成后需要形成完整的报告,记录检验的过程和结果,并对检验结果进行分析和评价。

起重机工作级别工作级别是表征起重机工作特性的一个重要概念。

其划分原则是以起重机的寿命为标准,在荷载不同、作用频次不同的情况下,具有相同寿命的起重机划分在同一级别。

划分工作级别的目的是为设计、制造和用户的选用之间提供合理、统一的技术基础和参考标准,进而取得较好的安全和经济效果,使起重机的工作状态得到比较准确的反映。

起重机工作级别又是关系起重机安全的一个重要依据,是安全检查、事故分析计算和确定零部件报废标准的依据。

一般来说,工作级别不同,安全系数就不同,报废标准也不同。

起重机的工作级别、起重机金属结构工作级别和起重机机构的工作级别是有区别的,我们下面将分别予以讨论。

1.起重机工作级别起重机的利用等级是表征起重机在整个设计寿命期间的使用频繁程度,按设计寿命期内总的工作循环次数分为U0~U9共10级;起重机的载荷状态是表明起重机受载的轻重程度的指标,按名义载荷系数分为轻、中、重和特重四级。

综合考虑利用等级和载荷状态,按对角线原则,起重机工作级别分为A1~A8共8级2.起重机金属结构工作级别起重机金属结构工作级别按结构件中的应力状态的应力循环次数分为A1~A8级。

划分方式与起重机工作级别的划分方式相同。

3.起重机机构工作级别利用等级即机构工作的繁忙程度,按各个机构设计总使用寿命期内处于运转状态的总小时数分为T0~T9共10级。

载荷状态表明机构受载程度分为轻、中、重和特重四级。

工作级别根据利用等级和载荷状态,按对角线原则,分为M1~M8共8级。

这里,首先需要指出,起重机工作级别与起重机的起重量是两个不同的概念。

起重量是指一次被起升物料的质量,工作级别是起重机综合工作特性参数。

起重量大,工作级别未必高;起重量小,工作级别未必低。

即使起重量相同的同类型起重机,只要工作级别不同,则零部件的安全系数就不相同。

如果仅仅看起重吨位而忽略工作级别,把工作级别低的起重机频繁、满负荷使用,那么就会加速易损零部件报废,使故障频发,甚至引起事故。

起重机金属结构工作级别确定侯屹大连起重矿山机械有限公司大连116036摘要:GB/T3811!1983 起重机设计规范 和GB/T3811!2008 起重机设计规范 在进行起重机金属结构的疲劳验算时,对定义起重机金属结构的工作级别有很大差异,这些差异对起重机金属结构的疲劳强度计算有相当大的影响,严重的可能导致起重机金属结构的安全使用寿命低于起重机整机所要求的安全使用寿命,因此,需引起注意。

关键词:金属结构;工作级别;疲劳强度;疲劳计算中图分类号:TH218文献标识码:A文章编号:1001-0785(2010)06-0006-07Abstrac t:In G B/T3811!1983D esign R ules for C ranes and GB/T3811!2008Des i gn Ru l es f o r C ranes,the re i s b i g d ifferences o f de fini ng t he wo rk i ng g rades o f crane m eta l structure when do i ng fa tigue assess m ent o f m eta l structure o f crane,wh ich i nfl uences heav ily to calculati on o f fatigue streng th o f c rane me tal structure,furt her,m ay cause t he sa fe ope r a ti on life of m eta l structure less than that o f comp lete crane T here fore,mo re a ttenti on to it shou l d be pa i dK eywords:m eta l structure;worki ng g rade;fa ti gue streng t h;fatigue ca lculation1引言起重机购销工作中很重要的环节就是在合同中需要供需双方共同确认起重机的工作级别。

这项工作的正常程序应该是:用户将所购买起重机的使用情况(包括每天大约使用的次数、每次吊载的情况、预计的使用寿命等)提交给起重机的生产企业,起重机生产企业的设计人员根据用户所提的使用参数,依据GB/T3811!2008 起重机设计规范 (以下简称新标准)的相关规定进行计算,初步确定出起重机的工作级别后,再和用户共同确认,最终形成正式的合同。

合同中确定的起重机工作级别就作为起重机设计工作的关键性依据,而且是供需双方都认同的依据。

但现实情况是:不认为起重机的工作级别是重要的设计参数。

基本上是用户在签订合同时就直接根据经验或参照同类产品得出的起重机工作级别,生产厂家基本上不提异议,也不过问用户所提的工作级别是否合理,是否需要修改,一般就按用户的要求签订合同。

这种做法对于一些工作级别较高的起重机来说(新标准规定A5级以上的起重机),将存在很严重的隐患。

典型案例:用户通过正常的招标程序,订购了几台铸造起重机,当时用户提出的工作级别是A7级,并和起重机生产厂家签订了供销合同,设备交付使用几年后,有几台起重机的主梁相继出现裂纹。

起重机生产厂家的设计人员将主梁按A7级进行疲劳强度计算,结果是不但完全满足GB/T 3811!1983 起重机设计规范 (以下简称老标准)的要求,而且还留有了较大的安全裕度,原则上讲这些主梁是不应该出现裂纹的。

当设计人员再向用户了解实际使用情况,经分析计算,该设备应该定为A8级,将原主梁按A8级进行疲劳计算,则不能满足要求。

只能将出现裂纹的起重机主梁进行更换。

起重机金属结构工作级别的确定,对于工作级别较高的起重机来说是非常关键的问题,是非常重要的设计参数,应该引起足够的重视。

起重机金属结构工作级别的确定,老标准和新标准有不同的规定。

2老标准的相关规定老标准对起重机金属结构部分没有单独确定其工作级别,而是将起重机整机的工作级别等同于其金属结构的工作级别,这样在计算金属结构的疲劳强度时会很方便。

但当起重机整机在完成1个工作循环时,产生不止一次应力循环的起重机金属结构而言,该规定就显得偏低。

遇到这种情况时,老标准没有给出解决这类问题的办法,一般是要凭经验进行特殊考虑。

表1起重机的利用等级利用等级总工作循环次数N附注UU1U2U31 60∀1043 20∀1046 30∀1041 25∀105不经常使用U42 50∀105经常轻闲使用U55 00∀105经常中等使用U61 00∀106不经常繁忙使用U7U8U92 00∀1064 00∀106>4 00∀106繁忙使用起重机整机的工作级别主要是依据起重机总的工作循环次数确定起重机的利用等级(共分10级:U0~U9)(见表1),再依据起重机的名义载荷谱系数确定起重机的载荷状态级别(共分4级:Q1~Q4)(见表2),然后根据一定的对角关系,确定出起重机整机的工作级别(见表3)。

起重机整机的工作级别就是起重机金属结构的工作级别。

表2起重机的载荷状态及其名义载荷谱系数KP载荷状态名义载荷谱系数K P说明Q1轻0 125很少起升额定载荷,一般起升轻微载荷Q2中0 25有时起升额定载荷,一般起升中等载荷Q3重0 5经常起升额定载荷,一般起升较重的载荷Q4特重1 0频繁地起升额定载荷表3起重机整机的工作级别载荷状态名义载荷谱系数KP利用等级UU1U2U3U4U5U6U7U8U9Q1轻0 125A1A1A1A2A3A4A5A6A7A8 Q2中0 25A1A1A2A3A4A5A6A7A8A8 Q3重0 5A1A2A3A4A5A6A7A8A8A8 Q4特重1 0A2A3A4A5A6A7A8A8A8A83新标准的相关规定新标准首次将起重机的工作级别和金属结构的工作级别分别进行定义。

(1)起重机整机工作级别的确定起重机整机的工作级别主要是依据起重机整机总的工作循环数确定起重机整机的使用等级(共分10级:U0~U9)(表4),再依据起重机整机的载荷谱系数确定起重机整机的载荷状态级别(共分4级:Q1~Q4)(表5),然后根据一定的对角关系,确定出起重机整机的工作级别(表6)。

对于起重机整机工作级别的划分,老标准和新标准规定相同。

起重机整机的工作级别并不代表起重机金属结构的工作级别。

表4起重机的使用等级使用等级起重机总工作循环数C T起重机使用频繁程度UU1U2U3CT#1 60∀1041 60∀104<CT#3 20∀1043 20∀104<CT#6 30∀1046 30∀104<CT#1 25∀105很少使用U41 25∀105<CT#2 50∀105不频繁使用U52 50∀105<CT#5 00∀105中等频繁使用U65 00∀105<CT#1 00∀106较频繁使用U71 00∀106<CT#2 00∀106频繁使用U8U92 00∀106<CT#4 00∀1064 00∀106<CT特别频繁使用表5起重机的载荷状态级别及载荷谱系数载荷状态级别起重机的载荷谱系数K P说明Q1KP#0 125很少吊运额定载荷,经常吊运较轻载荷Q20 125<KP#0 250较少吊运额定载荷,经常吊运中等载荷Q30 250<KP#0 500有时吊运额定载荷,较多吊运较重载荷Q40 500<KP#1 000经常吊运额定载荷表6起重机整机的工作级别载荷状态级别起重机的载荷谱系数KP起重机的使用等级UU1U2U3U4U5U6U7U8U9Q1KP#0 125A1A1A1A2A3A4A5A6A7A8Q20 125<KP#0 250A1A1A2A3A4A5A6A7A8A8Q30 250<KP#0 500A1A2A3A4A5A6A7A8A8A8Q40 500<KP#1 000A2A3A4A5A6A7A8A8A8A8(2)起重机金属结构工作级别的确定起重机金属结构的工作级别主要是依据起重机金属结构总的应力循环数确定起重机金属结构的使用等级(共分11级:B0~B10)(表7),再依据起重机金属结构的应力谱系数确定起重机金属结构的应力状态级别(共分4级:S1~S4)(表8),然后根据一定的对角关系,确定出起重机金属结构的工作级别(表9)。

起重机金属结构的使用等级不是通过工作循环次数确定,而是通过金属结构总的应力循环数确定,这就解决了老标准中没有解决的∃金属结构的应力循环次数大于起重机整机的工作循环次数%的问题,使这一类起重机金属结构的工作级别有了确定的依据。

另外,起重机金属结构的应力状态级别也不是通过工作循环次数确定,而是通过金属结构的应力谱系数确定,上述2点就是新、老标准对起重机金属结构工作级别确定的区别所在。

在使用新标准确定起重机金属结构的工作级别时,首先必须确定当起重机整机在完成1个工作循环时,其金属结构完成了几次应力循环。

对于桥、门式起重机而言,起重机金属结构的应力循环次数和起重机整机的工作循环次数是完全相同的。

表7结构件和机械零件的使用等级使用等级结构件或机械零件的总应力循环数n TBnT#1 6∀104B11 6∀104<nT#3 2∀104B23 2∀104<nT#6 3∀104B36 3∀104<nT#1 25∀105B41 25∀105<nT#2 5∀105B52 5∀105<nT#5∀105B65∀105<nT#1∀106B71∀106<nT#2∀106B82∀106<nT#4∀106B94∀106<nT#8∀106B108∀106<nT表8结构件和机械零件的应力状态级别及应力谱系数应力状态级别应力谱系数KSS1KS#0 125S20 125<KS#0 250S30 250<KS#0 500S40 500<KS#1 000表9结构件或机械零件的工作级别应力状态级别使用等级BB1B2B3B4B5B6B7B8B9B10S1E1E1E1E1E2E3E4E5E6E7E8 S2E1E1E1E2E3E4E5E6E7E8E8 S3E1E1E2E3E4E5E6E7E8E8E8 S4E1E2E3E4E5E6E7E8E8E8E8对于其他类型的起重机要具体问题具体分析,有的起重机金属结构的个别部位,在起重机的1个工作循环中,能够产生多次应力循环,在计算这些部位的金属结构件时,要特别注意,正确确定这类起重机金属结构的工作级别。

4老标准和新标准对起重机金属结构工作级别的相关论述4 1老标准的相关论述(1)当起重机吊起物品后,金属结构中由于起升载荷产生的应力从0增到最大值;当起重机卸除吊起的物品后,金属结构中由于起升载荷产生的应力从最大值降到0。