长城QCC JT001-2010 汽车内饰材料气味散发性限值

- 格式:pdf

- 大小:414.83 KB

- 文档页数:7

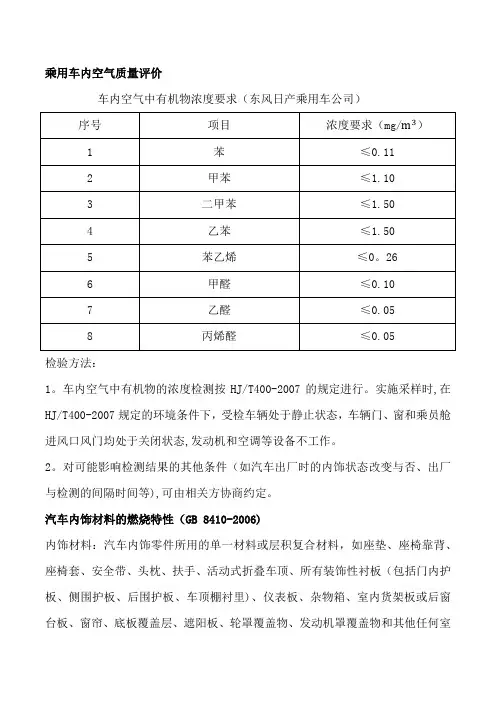

乘用车内空气质量评价车内空气中有机物浓度要求(东风日产乘用车公司)检验方法:1。

车内空气中有机物的浓度检测按HJ/T400-2007的规定进行。

实施采样时,在HJ/T400-2007规定的环境条件下,受检车辆处于静止状态,车辆门、窗和乘员舱进风口风门均处于关闭状态,发动机和空调等设备不工作。

2。

对可能影响检测结果的其他条件(如汽车出厂时的内饰状态改变与否、出厂与检测的间隔时间等),可由相关方协商约定。

汽车内饰材料的燃烧特性(GB 8410-2006)内饰材料:汽车内饰零件所用的单一材料或层积复合材料,如座垫、座椅靠背、座椅套、安全带、头枕、扶手、活动式折叠车顶、所有装饰性衬板(包括门内护板、侧围护板、后围护板、车顶棚衬里)、仪表板、杂物箱、室内货架板或后窗台板、窗帘、底板覆盖层、遮阳板、轮罩覆盖物、发动机罩覆盖物和其他任何室内有机物,包括装车时吸收碰撞能量的填料、缓冲装置等材料.技术要求内饰材料的燃烧特性必须满足以下技术要求:燃烧速度不大于100mm/min.内饰材料燃烧特性取样要求:标准试样形状和尺寸见下图,试样的厚度为零件厚度,但不超过13mm。

以不同种类材料进行燃烧性能比较时,试样必须具有相同尺寸(长、宽、高),通常取样时必须使试样沿全长有相同的横截面。

当零件的形状和尺寸不足以制成规定尺寸的标准试样时,则应保证下列最小尺寸试样,但要记录.a)如果零件宽度介于3mm~60mm,长度应至少为356mm。

在这种情况下试样要尽量做成接近零件的宽度。

b)如果零件宽度大于60mm,长度应至少为138mm.此时,可能的燃烧距离相当于从第一标线到火焰熄灭时的距离或从第一标线开始至试样末端的距离。

c)如果零件宽度介于3mm~60mm,且长度小于356mm或零件宽度大于60mm,长度小于138mm,则不能按GB 8410标准试验。

燃烧速度计算:V=60x(L/T),式中:V-——燃烧速度,单位为mm/min;L—--燃烧距离,单位为mm;T-——燃烧距离L所用的时间,单位为秒(s).燃烧速度以所测5块或更多样品的燃烧速度最大值为实验结果。

如何测试汽车内饰材料气味等级?

怀梦草

炎炎夏日,艳阳高照,您暴晒后的爱车在打开车门时是否有浓重的气味扑鼻而来?这些气味来自哪里?这种气味是否超标了呢?今天我们就看看汽车内部气味的主要来源是什么?各家主机厂对汽车内饰材料气味的标准又是怎样规定的呢?

我们知道,人类嗅觉的刺激物必须是气体物质,只有挥发性有味物质的分子,才能成为嗅觉细胞的刺激物。

那车内的气味当然也来源于可挥发性的分子,可挥发性的有味道的分子又来自哪里呢?

根据调查,汽车内饰气味散发主要来自各种皮革、塑料、纤维等(如图)。

其中,座椅、顶棚、仪表板由于面积大、含有皮革且位置特殊等,成为气味的最主要来源。

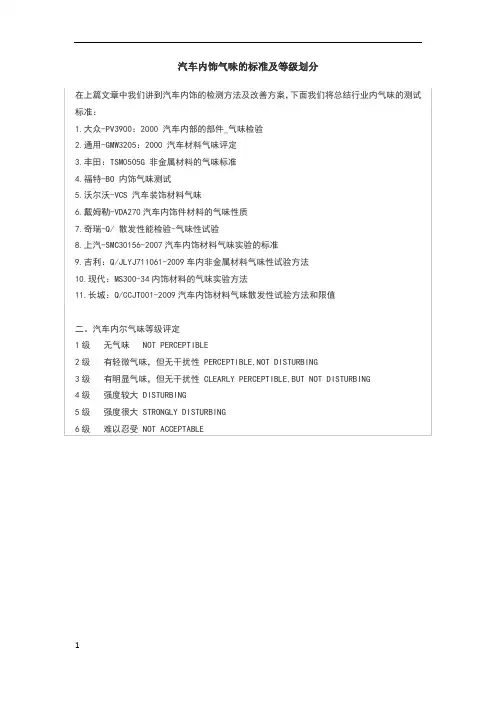

目前,基本上每家主机厂都出台了关于汽车内饰件或材料的气味测试标准。

下面罗列了一些常见主机厂或者机构的测试标准号和标准名称。

2.

3

可以看到,气味等级不只有我们常见的1-6级,也有按照1-10级进行评级的,甚至有0-5级的。

各测试的温度和干湿条件也不同,最常用的是23℃,40℃和80℃,也有高达105℃的,这当然是尽量模拟汽车在实际使用情况下气味的散发情况啦。

需要说明的是,各主机厂对内饰材料或者制件气味进行限制,并不是要完全消灭气味(那也是不可能的),而是要求尽量减轻或改善令人不快的气味。

比如奥迪就有一个“鼻子团队”,对奥迪车的每个内饰制件进行气味裁定,以保证每辆奥迪车都有“相似的气味”,如果某种材料不能“讨好”他们的鼻子,他们是有这种材料的“生杀大权”的。

您的爱车气味等级是多少呢?。

汽车研发:车内气味性评价及试验方法!闻香识女人,闻到香味就能辨识出是哪位美女,香味已经成为一个女人鲜明的特征了,但是汽车不行,如果汽车的材料散发出味道了,往往就出现问题了,需要及时去处理。

说到气味,今天就和大家聊一聊:车内气味性评价及试验方法!一汽车气味性的定义所谓气味,是人的嗅觉器官以空气为介质对挥发性物质物理性能的嗅觉感知。

汽车的气味性是指材料在规定的温度和气候条件存放时释放出具有明显可觉察到的挥发性组分的特性。

是由于车内各类零部件所使用的材料挥发出来的小分子,弥散在车内的空气中,进而被人们的嗅觉器官——鼻子所感知到。

二车内气体的分类及危害在车内狭小的几平方米的密闭空间内聚集着几百种有机物,主要如下:会让人感到恶心、头痛、头晕、记忆力减退、失眠乏力,更严重的还可造成白细胞减少、引起白血病、癌症等疾病。

澳大利亚联邦科学与医学科研部门测试发现,新车出厂后车内有害气体浓度很高,挥发时间甚至可持续6个月以上。

另外,有研究表明,由驾车综合症引发的交通事故远比疲劳驾驶、酒后驾驶引发的事故多,车内空气污染问题已经影响到驾驶员的安全驾驶。

三散发气味的主要零部件散发气味的车内零部件有很多种,主要零部件如下:这些零部件所使用的材料又包含了各类塑料、织物、皮革、油脂及粘胶等,它们所散发出来的气味也不尽相同,这些气味混合在一起,所以很难轻易判断出所闻到气味的来源。

座椅顶棚地毯仪表板车门护板四车内气体的评价原理及方法1、嗅觉原理车内气味检测主要依靠嗅觉器官——鼻子来感受,由检测者进行主观评价,得到测量结果。

人类嗅觉感知的机理是:气味物质分子在空气中扩散,由鼻腔收容之后,并与嗅神经相接触,然后将情报传达到大脑,于是就产生了气味感。

2、气味强度气味强度,是将气味对人的嗅觉器官不同的刺激程度分成若干等级,便于对气味评价的结果进行量化。

例如,6级气味强度等级表示法,强度等级数值越高,表示刺激程度越强烈。

A、进行评价时,鉴定人员首先应判断出气味是否有干扰性。

技术有限公司企业标准汽车内饰材料气味性试验目次前言 (II)1 范围 (1)2 规范性引用文件.................................................... 错误!未定义书签。

3 术语和定义 (1)4 试样准备.......................................................... 错误!未定义书签。

5 试验设备.......................................................... 错误!未定义书签。

6 试验方法.......................................................... 错误!未定义书签。

7 试验评价.......................................................... 错误!未定义书签。

8 试验说明.......................................................... 错误!未定义书签。

前言本标准按照GB/T 1.1-2009给出的规则起草。

本标准规定了技术有限公司汽车内饰材料气味性试验的方法和步骤。

本标准由技术有限公司提出。

本标准由技术有限公司归口。

本标准起草单位本标准主要起草本标准为首次发布。

汽车内饰材料气味性试验1范围本标准规定了汽车内饰材料气味性试验的术语和定义、试样准备、试验方法和评价标准以及试验说明。

本标准适用于汽车内饰材料在一定温度、气候条件下的气味散发性能。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

VDA 270 汽车内饰材料气味性测试方法3术语和定义以及下列术语和定义适用于本文件。

汽车内饰的气味测试及评价分析恶臭是各种气味(异味)的总称,可以通过人们的感知思维进行分析和判断。

气味测试是一种主观的感官测试,能最直接的反应内饰材料的优劣,本文通过介绍对汽车内饰的气味测试及分析,说明气味测试是汽车内饰VOC整改及车内空气质量改善的一种快速、简便的手段。

标签:汽车内饰;恶臭;气味测试;VOC;车内空气;气味类型1综述我国经济的持续稳定发展,大众对机动出行需求不断提高,截至2017年6月底,全国汽车保有量达2.05亿辆。

随着科技的进步及人们生活水平的提高以及知识的普及,人们的环保及健康意识也越来越高。

车内空气质量,是人们进入车内的第一感官印象,研究表明,各种气味会通过刺激人体嗅觉、引发人的情感,从而在一定程度上左右着人们对产品的态度[1],据车质网统计:新车1个月内发现车内异味问题的投诉占比最大,占相关问题总量的三分之一。

为了满足广大消费者的要求,2011年10月27日,环保部与国家质检总局联合发布了GB/T27613-2011《乘用车内空气质量评价指南》,为了进一步加强乘用车内空气质量控制,2017年修订后的标准将成为国家强制性标准。

因此,为了适应新国标的要求,有必要建立完善的车内空气控制方法,本文浅析如何有效的控制和改善车内的气味。

2气味的来源气味的来源主要有自然发生源和人工发生源,汽车内的气味主要来人工发生源,如塑料、皮革、纺织品、泡棉、油漆和粘胶等生产组成的各类零部件,包括座椅,仪表板、顶棚、地毯等零部件,不同的材料、物质会散发不同的气味。

人们所闻到的气味实际上是各类零部件所使用的材料散发出来的小分子,弥散在车内空气中,进而被人们的嗅觉器官-鼻子所感知到[2]。

3气味测试与类型分析3.1 整车气味评价整车气味指在一定环境下,整车内饰零件挥发出来的气味。

整车气味在这里是两个概念:一种是整车挥发性有机物含量简称为整车VOC含量;另外一种是VOC中令人不愉快的气味[3]。

根据HJ/T 400-2007 车内挥发性有机物和醛酮类物质采样测定方法中的环境要求(温度:25.0℃±1.0℃,湿度:50%±10%),对整车进行密闭16h后,由至少3名专业气味测试人员对整车内不同位置,包括主驾驶,副驾驶,后排及行李箱进行气味性等级判定。

科学实践0引言近年来,车内空气质量对于民众健康出行的影响逐渐成为消费者购买家轿的重要考量指标,对于车企而言,汽车空气质量的改善也必将成为中国汽车行业新的竞争领域。

2011年10月,环保部与国家质检总局联合发布《乘用车内空气质量评价指南》(以下简称《指南》),《指南》规定了车内空气中苯、甲苯、二甲苯、乙苯、苯乙烯、甲醛、乙醛、丙烯醛的浓度要求。

对于现行的《指南》,预计2015年底即将修改升级成强制性标准,这可能会是全球范围内最严格的车内空气质量控制强制性法规,由于汽车内饰是车内空气污染的重要来源,这对于汽车内饰产品将是严峻的考验。

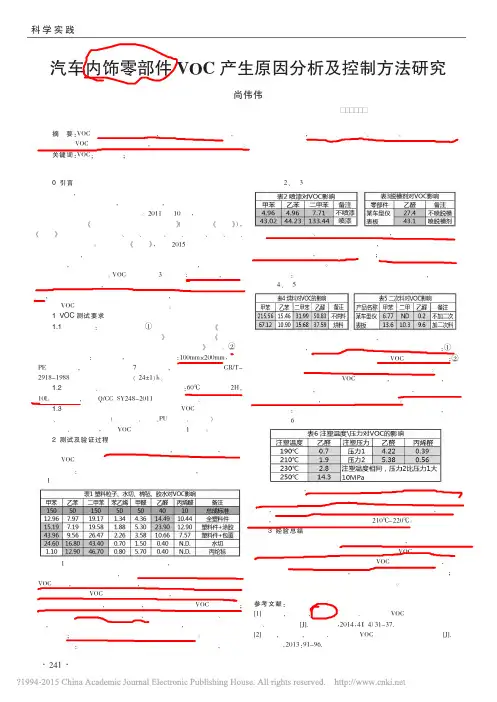

VOC测试分为3个级别:整车测试,总成零部件测试和材料测试,通过逐级控制的方法达到车内有机挥发物的控制,本文对于整车测试方法及过程不做研究,重点从零部件及材料生产过程VOC测试及控制方面进行分析研究。

1VOC测试要求1.1测试样品:零部件及材料①零部件测试标准参考《车内挥发性有机物和醛酮类物质采样测定方法》及企业内部标准《整车及车内非金属零部件挥发性有机物和醛类物质限制要求》执行。

②内饰材料检测方案:注塑样板,试样板规格要求:100mm×200mm,放入PE袋子送样,实验室接收试样7天内试验,试验前将试样按GB/T-2918-1988中的标准环境下放置(24±1)h。

1.2试样采集、封装及测试要求测试条件:60℃烘箱放置2H,10L袋子封装,依据Q/CC SY248-2011封装规范执行。

1.3控制限值和接收规范汽车乘员舱内VOC主要来源于热塑性、热固性高分子材料(如塑料、橡胶、PU泡沫、面料等)皮革以及涂敷材料、粘接剂等,车内VOC的接收限值按表1要求。

2测试及验证过程通过对整个塑料件生产过程进行分析,开展对比试验,确认影响内饰VOC的原因试验一:选取某车型门板总成进行零部件测试,测试结果如下表1表1全塑料件测试结果显示乙醛超标,选择低散发材料只是保证车内空气质量的第一步,材料注塑加工工艺同样影响着内饰件的VOC散发,尤其聚丙烯改性材料,其在加工过程中受到强剪切和热的作用产生新的VOC散发小分子物质乙醛,该类小分子物质无法通过设备进行完全脱除,留在制件上,进而造成内饰件VOC散发偏高;相同条件下生产的塑料件加涂胶、包覆测试数据显示甲苯、乙醛超标,分析显示胶水中含有苯类物质及醛类物质,皮革成为甲苯的主要贡献源;水切及丙纶毡成为苯类物质的主要贡献源。

《汽车零部件及材料的气味评价规范》编制说明(征求意见稿)一、工作简况1 任务来源汽车零部件及材料的气味是一项直观反映其品质优劣的技术参数,气味评价是指试验人员通过嗅觉器官感知感受的主观性评价,气味评价属于一种感官分析(也称感官评价)。

汽车零部件及材料的气味评价基本上是没有检验依据,同时也不利于行业的发展。

为此,制定关于汽车零部件或零部件材料的气味评价标准是非常有必要的,使其适用范围和试验方法能够基本覆盖汽车上所有零部件及材料,保证我们汽车零部件、零部件材料的气味检验有据可依,规范化的统一的行业标准,也有利于促进汽车零部件及材料行业的健康发展。

在逐步完善标准内容的同时,通过实验的验证进一步优化标准中实验的条件、参数等,使得本方法更科学更完善。

本项目是根据2019年第一批中国机械工业联合会团体标准制修订计划(中机联标(2019)65号文),项目编号20190111,项目名称“汽车零部件及材料的气味评价规范”进行标准修订工作,主要起草单位为中汽研汽车检验中心(天津)有限公司(原天津汽车检测中心)、长春汽车检测中心、襄阳达安汽车检测中心,计划完成时间是2020年4月。

2 主要工作过程起草阶段:本标准于2019年初中汽研汽车检验中心(天津)有限公司(原天津汽车检测中心)、长春汽车检测中心、襄阳达安汽车检测中心等召开标准修订筹备会议,成立了标准修订工作组,确认由中汽研汽车检验中心(天津)有限公司(原天津汽车检测中心)担任组长单位,负责主要修订起草工作。

该会议同时确定了标准的内容、范围、组织形式和工作方式等。

起草工作组在工作过程中广泛收集、分析国内外相关技术文献和资料,更多的是结合测试应用经验等进行归纳和总结,形成了标准草案初稿。

并于2019年4月,标准起草小组征求了一些专家的意见和建议,详细讨论了标准的总体架构,表述方式,对各项技术要求和技术参数据提出内容要求。

根据工作组及相关专家研讨后的要求,对标准草案初稿进行了认真的修改。

汽车气味检测标准及方法引言:汽车气味是指由汽车内部或外部产生的各种气味。

对于新车主来说,一辆新车通常会散发出一种独特的气味,而对于二手车主来说,可能会面临各种气味问题。

汽车气味的存在不仅会影响驾驶者的舒适感,还可能对驾驶安全产生一定的隐患。

因此,对汽车气味进行检测和评估显得尤为重要。

本文将介绍汽车气味检测的标准和方法。

一、汽车气味的评估标准1. 国家标准:根据中国国家标准《GB/T 27630-201X 汽车内饰材料及其气味评价方法》,汽车气味评估分为四个等级:A级(无明显异味)、B级(轻微异味)、C级(有异味)和D级(异味严重)。

该标准主要通过嗅闻测试和气味评分来评估汽车内饰材料的气味。

2. 行业标准:汽车生产厂商和相关行业协会也制定了一些行业标准来评估汽车气味。

如中国汽车工程学会制定的《汽车内饰材料挥发性有机物排放评价标准》(JT/T 1094-2018),该标准着重测定内饰材料中挥发性有机物(VOCs)的排放量,并根据排放量的不同等级来评估气味。

二、汽车气味检测方法1. 嗅闻测试:嗅闻测试是最直观、常用的汽车气味检测方法之一。

该方法通过专业测试员对汽车内部或外部的气味进行嗅闻,根据主观感受评估气味的强度和质量。

测试员应具备良好的嗅觉和专业知识,以确保测试结果的准确性。

2. 气味评分:气味评分是一种客观评估汽车气味的方法。

通过使用气味评分仪器,对汽车内部或外部的气味进行定量分析和评分。

常用的气味评分仪器包括电子鼻和气相色谱质谱联用仪等。

这些仪器可以测定气味的强度、气味物质的种类和含量等信息,从而提供更加准确的气味评估结果。

3. 挥发性有机物测定:挥发性有机物(VOCs)是导致汽车气味的主要成分之一。

通过使用气相色谱质谱联用仪等仪器,可以对汽车内饰材料中的VOCs进行定量测定。

该方法可以提供具体的VOCs种类和含量信息,有助于判断汽车气味的来源和程度。

4. 空气质量检测:空气质量检测可以综合评估汽车内部空气的质量,包括温度、湿度、氧气含量、二氧化碳浓度等指标。

汽车内饰材料的气味散发性试验方法和限值设计是为了评估汽车内饰材料在一定条件下释放的挥发性有机化合物(VOCs)含量,以及制定合理的限值来确保车内空气质量和乘客的舒适度。

以下是一般的试验方法和限值设计步骤:

1. 汽车内饰材料气味散发性试验方法设计

a. 样品准备:选择具有代表性的汽车内饰材料样品,如座椅面料、塑料件等,在规定的条件下进行前处理,如清洗或预处理。

b. 试验条件确定:确定试验室环境条件,包括温度、湿度、通风率等,以模拟汽车内部的真实使用环境。

c. 采样方案:设计合理的采样方案,确定采样时间点和频率,以及采样位置,确保全面代表汽车内饰材料的气味散发情况。

d. 气味散发测定:使用气相色谱-质谱联用仪(GC-MS)等仪器测定样品挥发性有机化合物的种类和含量,以评估气味散发性。

e. 数据分析与评估:对测得的数据进行分析,评估汽车内饰材料的气味散发情况,并与相关标准或法规进行比较。

2. 汽车内饰材料气味散发性限值设计

a. 参考标准与法规:参考国家或地区相关标准与法规,了解已有的汽车内饰材料气味散发性限值要求。

b. 人体舒适度考量:结合人体舒适度标准,综合考虑VOCs对人体健康的潜在影响,确定合理的气味散发性限值。

c. 行业经验与专家意见:借鉴行业经验和专家意见,考虑不同材料类型和使用场景下的气味散发性差异,制定相应的限值。

d. 制定限值标准:基于以上考量,制定汽车内饰材料气味散发性的限值标准,确保车内空气质量符合相关要求。

设计合理的汽车内饰材料气味散发性试验方法和限值,有助于保障乘客的健康和舒适度,同时促进汽车内饰材料行业的健康可持续发展。

汽车内饰材料安全标准评价、测试及解决方案随着汽车工业的迅猛发展,人们停留在车内的时间越来越长,车内的环境质量将更大限度地影响着人们的健康,也因此越来越受到关注。

车内环境质量的重要污染源是汽车内饰材料,这主要是由纺织品、皮革和塑料等汽车内饰材料在生产加工时残留的有机溶剂造成的,包括苯、甲醛、二甲苯等挥发性有机物,这种原因引起的污染在刚购买的新车中尤其突出。

本文针对汽车内饰材料的安全性能,从车内环境质量控制的几个方面阐述了汽车内饰材料环保安全性能评价指标、相关标准和测试方法,以及车内污染物来源和应对措施。

一、汽车内饰材料安全性能评价指标现有的汽车内饰材料安全性能评价指标主要有雾化值阻燃性、气味、甲醛含量、挥发性有机物散发气体。

国内由于没有适用的车内环境污染物控制标准,一些企业对车内环境污染没有引起足够的重视并未采取相应的措施。

缺乏标准限值的污染物,如多环芳烃等致癌物质将很有可能造成污染物“黑洞”。

因此,加强对车内环境的监督和检测,增加车内污染物的监测项目,制定车内污染物限值,以客观反映车内空气质量状况,推动车内环境污染的防治,保障消费者的身心健康已迫在眉睫。

1.1车内空气质量评价(1)车内空气污染物的来源车内污染物一是来源于汽车主体材料中所含有害物质的释放;二是来源于车内装饰材料中所含有害物质的释放;三是来源于外界污染物的进入;四是来源于车内驾乘人员的生活习惯。

汽车主体用塑料、橡胶和化学纤维等高分子物质中未参加聚合的小分子物质如苯乙烯、醋酸乙烯、丙烯、酚醛类及聚合度较小的分子的释放;车内装饰材料自身及其使用的各种胶粘剂中都会含有污染物并造成车内空气的二次污染,污染物主要有甲醛、苯、甲苯、氯仿、丙酮、二甲苯、烯烃、氯代烃和芳香烃等;外界污染物主要有一氧化碳、碳氢化合物、氢氧化物等,汽车尾气及车内空调蒸发器长期使用后管道内积累的污染物也会进入车内;驾乘人员为改善新车的气味所喷的空气清新剂、甲醛清除剂、车用香料等也是车内空气的二次污染源,驾乘人员在车内吸烟也会增加挥发性有害物质和尘埃之类的空气污染物水平。

Q/CC 长城汽车股份有限公司企业标准

Q/CC JT001—2010

代替Q/ CC JT001-2009

汽车内饰材料气味散发性试验方法和限值Test methods and limits of odour characteristics of trim materials in motor vehicles

2010-06-30发布2010-07-31实施

目次

前言 (II)

1 范围 (1)

2 术语和定义 (1)

3 试样准备 (1)

4 试验设备 (2)

5 试验方法 (2)

6 评价标准 (3)

7 试验说明 (4)

8 气味散发性限值 (4)

前言

本标准是对Q/CC JT001-2009《汽车内饰材料气味散发性试验方法和限值》的修订。

本标准与Q/CC JT001-2009相比,主要变化如下:

——删除了原版“规范性引用文件”,标准条款顺序重新进行了编排;

——增加了“内饰非金属材料”的定义;

——增加了“表1 试验分类中D项”;

——增加了“3.4制样原则”;

——增加了“5.1试验环境”;

——将原版“6 试验方法中的六个检验人员”修订为本版的“5 试验方法中的三个检验人员”;——将原版的“7 表3评价标准中:评分4有刺激性气味”修订为本版的“6 表3评价标准中:评分4有轻微刺激性气味”;

——将原版的“8 试验说明中:如检验出的各分数之间相差大于等于2分”修订为本版的“7 试验说明中:如检验出的各分数之间相差大于1分”;

——删除原版“9 气味散发性限值”中9.2、9.3相关条款,并对表5内容重新进行调整;

——删除原版“11 执行时间”。

本标准自实施之日起,替代Q/CC JT001-2009。

本标准由长城汽车股份有限公司技术研究院提出。

本标准由长城汽车股份有限公司技术研究院标准化科归口。

本标准由长城汽车股份有限公司技术研究院材料部负责起草。

本标准主要起草人:杨静娜、李少华、张红焱、崔文兵、孙阿英。

本标准所代替标准的历次版本发布情况:

—— Q/CC JT001-2005;

—— Q/CC JT001-2009。

汽车内饰材料气味散发性试验方法和限值

1 范围

本标准规定了汽车内饰非金属材料气味试验的术语和定义、试样准备、试验设备、试验方法、评价标准及试验说明和限值。

本标准适用于判断本公司系列车型采用的内饰非金属材料在一定温度、气候条件下的气味散发性能。

2 术语和定义

下列术语和定义适用于本标准。

2.1

气味散发性 Odour characteristic

材料在一定温度和气候下,处理一定的时间之后呈现出一种能闻到气味的挥发性物质的倾向。

2.2

内饰非金属材料Interior Non-metallic materials

汽车驾驶舱及行李箱内零部件所使用的非金属类材料,包括塑料、橡胶、纺织材料、皮革、发泡材料、胶粘剂等。

3 试样准备

3.1 试样取自于供货状态的待测材料或零件,该材料或零件必须是在生产下线7日之内(进货检验在产品到货后3日内取样)。

3.2 试样量取决于试样类别,试样可分为以下四类见表1。

3.3 试样制备

3.3.1 软质材料可用剪刀剪出试样。

3.3.2 硬质材料可以用带锯机或冲压装置切割出试样。

3.3.3 如试样为塑料粒子等原材料,则需制成样条或样件进行检测。

3.4 制样原则

3.4.1 如零部件由多种不同材料组成,应检测整个复合材料;如总成的气味有问题,则要对每一层材料进行气味检测,如顶蓬,地毯等。

3.4.2 如零部件上粘附吸音棉或减震垫,需将吸音棉和减震垫材料单独检测,如门板,仪表板,地毯,等。

3.4.3 电器件如以非金属材料为主则按照分类A或B取样,电器件如以金属材料为主则无气味要求。

表1 试样分类

4 试验设备

4.1 通风保温箱

使用时可将温度控制在(23±2)℃、(40±2)℃、(80±2)℃。

4.2 1升玻璃容器

由玻璃瓶、盖子、金属网架等部分组成;要求密封性好,无气味,容易清洗。

5 试验方法

5.1 试验环境

气味实验室环境条件:温度(23±2)℃,湿度(50±10)% 。

5.2 试验准备

5.2.1 选择存放条件,以下是三种供选择的存放条件见表2。

5.2.2 选择存放条件后,启动通风保温箱,将温度调到所需要的温度。

5.3 23℃气味试验

5.3.1 准备好试验容器并检查容器是否干净,是否无气味,密封性是否良好,待用。

5.3.2 在容器中加入50 ml去离子水,然后放入金属网架。

将试样放在金属网架上,试样不允许碰到水,用盖子盖好试验容器。

5.3.3 对试样和容器做出标记。

5.3.4 将已标记的试验容器放入保温箱,在23 ℃下保存。

记录存放的顺序及每个瓶中的样品。

5.3.5 存放24 h后,三个检验人员对试样进行检验(一个检验人员一次最多闻不超过八个试样)。

5.3.6 一个检验人员负责记录检验的样品(按照存放的顺序)及各检验人员的检验结果和气味说明。

5.3.7 将试验容器从保温箱中取出后立即进行检验:一个检验人员从保温箱中取出一个试验容器,稍许打开一点儿盖子,闻一下,重新关上盖子(时间应小于5 s),将容器传给第二个检验人员。

第二个

检验人员在检验后将容器传给第三个检验人员。

最后每个检验人员给出一个人分数,记录者将分数记录下来。

5.3.8 在闻试样期间,一个试样与下一试样必须有1 min的间隔,以便中和一下对气味的感觉。

在闻了气味很重或很臭的试样后,应走出去呼吸一下新鲜空气。

还没有检验的试样容器必须再一次在23 ℃下存放30 min,再进行检验。

表2 存放条件

5.4 40 ℃气味试验

按5.3.1~5.3.8的试验方法执行,保温箱温度为40 ℃。

5.5 80 ℃气味试验

5.5.1 准备好试验容器并检查容器是否干净,是否无气味,密封性是否良好。

5.5.2 将试样放入容器。

对于含胶黏剂的试样要先在容器中放入一张无气味的铝箔,然后将试样放在铝箔上。

5.5.3 用盖子盖好试验容器,对试样和容器做出标记。

5.5.4 将已标记的试验容器放入保温箱,在80 ℃下保存。

记录存放的顺序及每个瓶中的样品。

5.5.5 存放2 h后,三个检验人员在评价室进行检验(一个检验人员一次最多闻不超过八个试样)。

5.5.6 一个检验人员负责记录检验的样品(按照存放的顺序)及各检验人员的检验结果和气味说明。

5.5.7 气味检验不是在试验容器从保温箱中取出后马上进行,而是先在室温下冷却到(60±5)℃再进行检验。

一个检验人员从保温箱中取出二个或三个试验容器,将其放在桌子上,按动秒表。

在约300 s 后,也就是在容器冷却到约60 ℃时,第一个检验人员稍许打开一点盖子,闻一下,重新关上盖子,将容器传给第二个检验人员。

第二个检验人员在检验后将容器传给第三个检验人员。

最后每个检验人员给出一个分数,记录者将分数记录下来。

5.5.8 在闻试样期间,应走出去呼吸一下新鲜空气。

还没有检验的试样容器必须再一次在80 ℃下存放30 min然后冷却到60 ℃。

5.5.9 试验完成后,取出容器中的试样,将所有用过的玻璃瓶、盖子进行清洗。

6 评价标准

6.1 所有方案的气味评价标准分为1级至6级见表3,同时也会出现介于二种评价等级之间的情况。

6.2 进行评价时,检验人员首先应判断出气味是否有刺激性。

如无刺激性,则给出1到3之间的分数;如有刺激性,则给出4到6之间的分数;如检验人员不能确定4分还是5分恰当时,可以给出中间分数4.5分。

检验人员先记住分数,等一个检验循环结束后才说出分数,记录者记下分数。

记录中包括检验人员姓名和他们检验的分数。

7 试验说明

7.1 气味的评价与检验人员的健康状况有关,检验人员在伤风和感冒等情况下不能参加检验。

表3 评价标准

7.2 如检验出的各分数之间相差大于1分,则重新进行试验。

7.3 检验人员在给出分数后,还应当描述出气味的特性。

例如:这气味是甜性的、酸性的、焦油味的、刺鼻的和有油味的、芳香味等。

7.4 被测材料的气味分数是三个检验人员所给出分数的算数平均值。

平均值也可约到半分的分数等级(如3.5,4.5),近似值采用进位制,如平均值3.24,则取3.5分。

平均值是3.67则取4分。

7.5 无特殊要求,试验条件均采用5.5的试验方法。

8 气味散发性限值

8.1 根据市场要求不同将销售市场划分为两类见表4

表4 按市场划分

8.2 根据本身性能不同将限值划分为不同的等级。

表5 不同材料的气味散发性要求

如因技术原因达不到限值要求,可与材料工程师、设计工程师沟通确定。

_________________________________。