焊锡作业标准改善及控制-0505

- 格式:pptx

- 大小:1.52 MB

- 文档页数:9

1目的:为确保本公司产品符合焊锡性及焊锡耐热性,特定此作业指导书。

2范围:适用于产品新产品开发阶段、生产制品、出货批、故障分析及客户不良反应各阶段作业均适用之。

3权责:研究开发部:产品各项环境试验之相关资料提供。

品质工程部:产品各阶段之环境试验测试或委外测试。

4定义:略。

5作业内容:5.1作业范围:5.1.1新产品开发阶段:新产品在研究发展阶段,由研究开发部提供相关资料委托品质工程部进行各项测试,由品质工程课执行各项测试或委外测试,并将测试之结果以书面资料或测试报告回馈以供参考及改善依据。

5.1.2生(试)产制品:当产品在生(试)产中或完成时,依实际需求由品质保证课执行各项测试或委外测试以确保其品质及早发现问题,并将测试之结果以书面资料或测试报告回馈以供参考及改善依据。

5.1.3出货批:由品质保证课视需求对出货批成品执行本试验,以供出货品质判定与有关单位之改善依据。

5.1.4故障分析及客户不良反应:在生产过程中之故障品为利于追查原因及分析或客户反应不良情形涉及本试验时。

5.2抽样标准与室温条件:5.2.1本试验以成品单体为主,其试验成品单体抽样标准依【抽样作业标准书】中电气规格抽样作业标准或【设计验证程序作业标准书】之规定办理。

5.2.2室温条件:温度15℃~ 35℃,湿度25% ~ 75%,气压86 ~ 106 kPa(mbar)。

5.3焊锡试验( SOLDERING TEST):5.3.1锡槽焊锡或波焊试验(DIP OR WAVE SOLDERING)5.3.1.1测试条件:5.3.1.1.1锡温与测试时间:260℃± 5℃,10 ± 1 sec.。

5.3.1.1.2使用符合CNS2475与CNS11948焊锡及松香。

5.3.1.1.3成品单体置放于固定PCB测试。

5.3.1.2测试步骤与方法:5.3.1.2.1初期测定:试验前待测品须依各机种之【产品规格书】之规格检测,经测定为良品后方可进行试验。

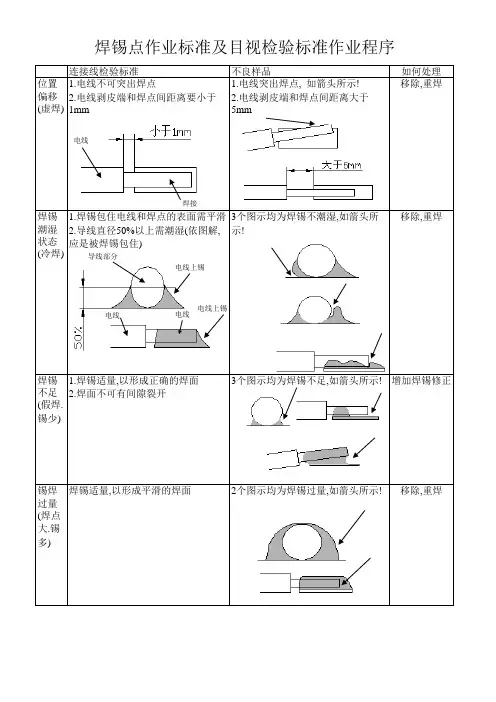

页码 1 / 13 1.0目的:1.1制定焊接作业指导书,以此确定、维持和保证产品的品质。

1.2作为生产焊锡员工指导性培训教材,提升焊锡操作技能,保证焊接工艺品质稳定。

2.0适用范围:本作业指导书适用于公司生产部焊接各类产品用。

3.0职责权限:3.1工程部:负责焊锡技术标准的制订完善,确认焊锡技术标准的实施。

3.2品质部:依焊锡技术标准检查,完成相关焊锡技术检验标准并进行产线监督。

3.3生产部:依焊锡技术标准作业,完成相关焊锡管理、培训,建立培训体系;负责相关设备的管理、维护。

4.0设备和工具:4.1烙铁:锡丝加温。

4.2锡丝:焊接介体。

4.3海绵:清洗烙铁头。

4.4助焊剂:溶解氧化物或污物。

4.5剪刀:修剪锡丝或镀锡芯线。

4.6烙铁温度检测仪:检测烙铁温度。

4.7放大镜:对30AWG以上芯线焊点或PCB IC锡点进行锡点检验。

5.0安全防范:5.1手与烙铁头保持一定距离,作业时需戴手指套,以免手指被烫伤或掐伤芯线。

5.2禁止将易燃/易爆物品靠近烙铁,避免爆炸或燃烧伤人。

5.3在维修机台或更换烙铁尖时需关闭电源,拔出电源插头。

5.4烙铁开启后,手不可以直接接触烙铁,防止烫伤。

5.5烙铁下方须有抽烟管,每次使用时需开启抽风机进行排烟。

员工作业须戴口罩,防止吸入锡烟。

6.0焊锡知识6.1焊接之方式:焊接的方式有:点焊、勾焊、环焊,目前我司较常用的为点焊和环焊。

页码 2 / 136.2连接器焊接形状分类:杯口型(如USB2.0 U型脚)、平面型(如PCB 平口焊盘,USB3.0平口焊盘)、引脚型(如 LED 引脚.M12 M8系列产品引脚)、穿孔型(如PCB插孔焊接以及机板端子焊接)。

6.3焊点的形成条件:7.5.1被焊材料应具有良好的可焊性;7.5.2被焊金属材料表面要清洁;7.5.3焊接要有适当的温度;7.5.4锡丝的成分与性能适应焊接要求。

6.4锡丝材质分类:主要有Sn-Cu(铜锡丝)、Sn-Ag(银锡丝)、Sn-Ag-Cu (银铜锡丝)三种最常见合金,公司最常用锡丝为Sn-Cu(0.8MM、1.0MM、1.5MM),以下以Sn-Cu锡丝规格说明:例如﹕Sn99.3,Cu0.7 1.0φ,flux2.0%,RoHS举例说明:Sn 99.3---锡成份99.3%Cu 0.7---铜成份0.7%1.0φ---锡丝直径1.0mmflux2.0%---助焊剂比例2.0%RoHS---锡丝符合环保要求6.5烙铁介绍:烙铁是提供温度的工具,温度的大小和稳定是焊接品质的先决条件,所以选择好烙铁尤其重要,目前市场有多种功率和种类的烙铁,其调节温度的范畴和稳定性各不相同,目前本公司主要使用的烙铁为恒温烙铁和手拿烙铁。

焊接工程质量控制点及控制措施一、引言焊接工程是工业生产中常见的一种连接技术,其质量直接影响到产品的安全性和可靠性。

为了保证焊接工程的质量,需要制定相应的控制点和控制措施。

本文将详细介绍焊接工程质量控制的关键点和相应的控制措施。

二、焊接工程质量控制点1. 材料选择在焊接工程中,材料的选择对焊接质量有着重要的影响。

应根据焊接材料的特性和工程要求,选择合适的焊接材料。

控制点包括材料的成份、力学性能、热处理状态等。

2. 设备检查焊接设备的正常运行对焊接质量至关重要。

应定期对焊接设备进行检查和维护,确保设备的正常工作。

控制点包括焊接设备的电源稳定性、电流和电压的准确度等。

3. 焊接工艺规程焊接工艺规程是指对焊接过程进行详细规定的文件。

应根据工程要求编制焊接工艺规程,并进行合理的评审和审查。

控制点包括焊接工艺参数、焊接顺序、焊接方法等。

4. 焊工培训和评定焊工是焊接工程质量的关键因素之一。

应对焊工进行培训,确保其具备足够的焊接技能和知识。

同时,应对焊工进行评定,以确保其符合相应的焊接标准和要求。

5. 焊接过程监控焊接过程的监控可以及时发现问题并采取相应的措施进行调整。

应对焊接过程进行实时监控,包括焊接参数、焊接速度、焊接温度等。

控制点包括焊接过程的实时记录和数据分析。

6. 焊缝检测焊缝是焊接工程中最重要的部份之一,对焊缝进行检测可以评估焊接质量。

应对焊缝进行非破坏性检测和破坏性检测,包括视觉检测、超声波检测、X射线检测等。

控制点包括焊缝检测的方法和频率。

7. 后续处理焊接工程完成后,还需要进行相应的后续处理。

应对焊接件进行除渣、打磨、清洗等处理,以确保焊接件的表面质量。

控制点包括后续处理的方法和质量要求。

三、焊接工程质量控制措施1. 质量管理体系建立完善的质量管理体系,包括质量控制流程、质量控制文件和质量控制记录等。

通过质量管理体系,可以规范焊接工程的质量控制流程,提高焊接质量。

2. 技术标准和规范制定相应的技术标准和规范,包括焊接工艺规程、焊接操作规范和焊接检测标准等。

焊接工程质量控制点及控制措施一、引言焊接工程是各行业中常见的一项工作,其质量直接关系到工程的安全性和可靠性。

为了确保焊接工程的质量,需要明确焊接工程的质量控制点和相应的控制措施。

本文将详细介绍焊接工程质量控制点及控制措施的相关内容。

二、焊接工程质量控制点1. 材料选择与检验在进行焊接工程前,首先需要选择合适的焊接材料。

材料的选择应符合相关标准和规范,并进行必要的检验,确保材料的质量符合要求。

常见的焊接材料包括焊条、焊丝、焊剂等。

2. 焊接设备的校验与维护焊接设备是焊接工程的关键设备,其使用状态直接影响焊接质量。

因此,需要定期对焊接设备进行校验和维护,确保设备的正常运行。

校验内容包括焊接设备的电流、电压、温度等参数。

3. 焊接工艺的制定与审核焊接工艺是焊接工程的核心,对焊接质量有着重要影响。

在进行焊接工程前,需要制定合适的焊接工艺,并进行审核。

焊接工艺应考虑到材料的种类、厚度、焊接位置等因素,确保焊接质量符合要求。

4. 焊接人员的培训与资质认证焊接人员是焊接工程的操作者,其技术水平直接决定焊接质量。

为了确保焊接质量,需要对焊接人员进行培训,并进行相应的资质认证。

培训内容包括焊接工艺的操作、焊接设备的使用等。

5. 焊接过程的监控与记录在焊接工程进行过程中,需要对焊接过程进行监控,并进行相应的记录。

监控内容包括焊接参数的控制、焊接过程中的热处理等。

记录内容包括焊接参数、焊接工艺、焊接材料等。

三、焊接工程质量控制措施1. 质量控制计划的制定与执行在进行焊接工程前,需要制定相应的质量控制计划,并进行执行。

质量控制计划包括质量控制点、质量控制措施、质量控制人员等。

执行质量控制计划可以确保焊接工程的质量符合要求。

2. 焊接工艺参数的控制焊接工艺参数是焊接工程的重要控制点,对焊接质量有着直接影响。

需要对焊接工艺参数进行严格的控制,确保焊接质量符合要求。

常见的焊接工艺参数包括焊接电流、焊接电压、焊接速度等。

3. 焊接材料的质量控制焊接材料是焊接工程的基础,其质量直接影响焊接质量。

焊锡作业培训教材2008-02-23 12:45:45| 分类:质量管理| 标签:|字号大中小订阅[目的] :焊锡作业是产品制造工程里的一个关键作业工序,和产品的质量有很大关系.为确保产品质量,特制定此培训教材。

[适用范围] :此培训教材适用于一般的手工焊锡作业。

[必要条件] :1. 人员:从事焊锡作业人员必须经过上岗培训,经考试合格后(总分100分,80分或以上为合格)方可上岗作业,并且作业时要佩戴规定的焊锡员袖章。

每隔3个月实施再培训和相应的考试,要求同前所述;2. 电烙铁:根据生产工艺的要求(参照作业指导书) ,选用合适的电烙铁和烙铁头;3. 锡线:根据需要选择使用有铅或无铅锡线,使用之前组长和焊锡员要先确认是否为所要求的锡线,无误后方可使用;4. 助焊剂:金属表面必须有助焊剂;常用助焊剂为松香。

作用:1) 、除去金属表面的氧化膜;2) 、有表面张力,液化金属流动状态较好,分散均匀;5. 工具:烙铁架和湿润的清洗海绵或金属丝垫;6. 放置:焊锡只能放置在静止的操作台上作业,不能在流水联机操作;7. 通风:良好的排烟通风措施。

[作业方法] :1. 具体的电子线的勾线方式按照<作业指导书>实施;2. 将烙铁头的平面部接触到需要焊接的端子平面部分(焊接方向要以<作业指导书>为准),预热1~3秒(不同的焊接部品必要的预热时间会不同,可根据实际需要确定);3. 握住锡线先端5~10cm处使锡线接触到熔接部位,并使锡线溶化充分浸润地附着在端子上(熔化的锡线与端子保持同温2~4秒,以便溶化的锡线与端子充分焊接) ;4. 沿电烙铁中心轴线方向将烙铁头从端子焊接部位拉开,并让被焊接部位保持静止状态2~4秒,确定焊接部位充分冷却(冷却过程中连接的部品之间不应发生位移);5. 自检确认焊接效果;不良的焊锡要重新返工处理,直到确认为良品为止;6. 将烙铁头上多余的锡渣在清洗海绵或金属丝垫上除去;7. 重复以上操作。

焊接质量控制点一、引言焊接是一种常见的金属连接方法,广泛应用于各个行业。

为了确保焊接质量,提高焊接的可靠性和安全性,需要在焊接过程中设立质量控制点。

本文将详细介绍焊接质量控制点的标准格式及其内容要求。

二、焊接质量控制点的标准格式焊接质量控制点的标准格式包括以下几个部份:焊接质量控制点名称、控制要求、检验方法、记录要求和责任人。

1. 焊接质量控制点名称焊接质量控制点名称应准确描述焊接过程中需要控制的质量要求。

例如,焊缝外观检验、焊接接头尺寸检验等。

2. 控制要求控制要求是焊接质量控制点的核心内容,用于规定焊接过程中需满足的质量标准。

控制要求应具体明确,包括焊接材料、焊接方法、焊接参数等方面的要求。

例如,焊接材料应符合国际标准XXX,焊接方法应采用XXX焊接方法,焊接参数应设置为XXX。

3. 检验方法检验方法用于验证焊接质量是否符合控制要求。

检验方法应具体明确,包括检验工具、检验步骤、检验标准等方面的内容。

例如,焊缝外观检验可采用目测或者显微镜检查,焊接接头尺寸检验可采用千分尺测量,检验标准应符合国际标准XXX。

4. 记录要求记录要求用于记录焊接质量控制点的检验结果和相关信息。

记录要求应包括检验日期、检验人员、检验结果等内容。

例如,检验日期应精确到年月日,检验结果应明确记录合格或者不合格。

5. 责任人责任人是指负责焊接质量控制点的执行和管理的人员。

责任人应具备相关的焊接技术和质量管理知识,并能够有效组织和指导焊接工作。

例如,焊接质量控制点“焊缝外观检验”的责任人可以是焊接工程师或者质量检验员。

三、示例:焊缝外观检验控制点焊接质量控制点名称:焊缝外观检验控制要求:- 焊接材料:使用符合国际标准XXX的焊接材料。

- 焊接方法:采用XXX焊接方法进行焊接。

- 焊接参数:焊接电流设置为XXX安培,焊接电压设置为XXX伏特。

检验方法:- 检验工具:目测或者显微镜。

- 检验步骤:对焊接后的焊缝进行外观检查,包括焊缝形状、焊缝表面质量等方面。

astm-e505标准三级管控一、引言本文件规定了金属材料焊接质量控制中实施ASTM-E505标准的三级管控方法。

通过实施三级管控,确保焊接质量符合规定要求,从而保障工程安全和性能。

二、三级管控内容1. 一级管控:制定合理的焊接工艺规程,明确焊接材料、设备等要求,确保其符合ASTM-E505标准。

同时,对焊接过程进行全面监控,确保操作规范和参数准确。

2. 二级管控:对焊接过程中的温度、速度、压力等参数进行实时监控,确保焊接质量稳定。

同时,对焊接后的试样进行取样检测,并分析焊接缺陷的原因,采取相应措施予以解决。

3. 三级管控:对焊接成品进行全面检测,包括外观、无损检测、力学性能等方面,确保焊接成品符合设计要求和客户标准。

同时,对检测结果进行分析和总结,及时发现和解决问题,确保焊接质量持续提高。

三、实施要点1. 建立完善的监控系统,确保焊接过程中的参数和温度、速度等指标符合要求。

2. 定期对焊接设备和材料进行检查和更换,确保其性能稳定。

3. 定期对焊接人员进行培训和考核,提高其技能水平和质量意识。

4. 建立完善的档案管理制度,对焊接过程和结果进行记录和保存,以便后续查阅和分析。

四、总结实施ASTM-E505标准的三级管控是保证金属材料焊接质量的关键措施。

通过严格执行三级管控制度,加强监督和检查,可以有效地提高焊接质量,确保工程安全和性能。

五、附录本文件的附录提供了常用的焊接材料、设备等表格和图片,供实际操作人员参考。

同时,也提供了相关的图示和说明,以帮助理解和执行本文件。

此外,本文件还列出了其他相关信息,如无损检测方法和相关标准等。

这些信息对于实施ASTM-E505标准的三级管控具有重要的参考价值。

焊接工程质量控制点及控制措施一、引言焊接工程是现代工业生产中常见的一种连接工艺,质量控制对于确保焊接接头的强度和可靠性至关重要。

本文将详细介绍焊接工程质量控制的关键控制点和相应的控制措施。

二、焊接工程质量控制点1. 材料选择在进行焊接工程之前,首先需要对焊接材料进行选择。

合适的焊接材料能够提供良好的焊接性能和强度,因此必须严格按照设计要求选择材料。

2. 焊接设备校验焊接设备的校验是确保焊接工程质量的关键步骤之一。

焊接设备应定期进行校验,包括焊接机、电源、焊接枪等。

校验内容包括电流输出、电压稳定性、温度控制等。

3. 焊接参数控制焊接参数的选择对于焊接接头的质量具有重要影响。

焊接参数包括电流、电压、焊接速度、焊接角度等。

合理选择焊接参数能够确保焊接接头的强度和质量。

4. 焊接前准备焊接前的准备工作对于焊接质量的控制非常重要。

包括焊接接头的清洁、预热、对接缝的准备等。

焊接接头表面应清洁干净,无油污、锈蚀等杂质。

对于特殊材料,还需要进行预热处理。

5. 焊接过程控制焊接过程中的控制是确保焊接接头质量的关键环节。

焊接操作人员应熟悉焊接工艺规程,严格按照规程进行操作。

焊接过程中应注意焊接速度、焊接角度、焊接压力等参数的控制。

6. 焊接质量检验焊接质量检验是评估焊接接头质量的重要手段。

常用的焊接质量检验方法包括目测检验、X射线检测、超声波检测等。

焊接接头应符合设计要求和相关标准。

三、焊接工程质量控制措施1. 建立完善的质量管理体系焊接工程质量控制需要建立完善的质量管理体系,包括质量目标、质量责任、质量管理文件等。

通过建立质量管理体系,能够明确焊接工程质量控制的目标和要求。

2. 培训焊接操作人员焊接操作人员是焊接工程质量控制的关键环节。

应对焊接操作人员进行培训,提高其焊接技能和质量意识。

培训内容包括焊接工艺规程、焊接参数控制、焊接质量检验等。

3. 设立焊接工艺评定程序焊接工艺评定是确保焊接工程质量的重要环节。

通过焊接工艺评定,能够确定适合的焊接工艺和参数。

执锡作业指导书引言概述:执锡作业指导书是一份为了匡助操作人员正确进行执锡作业的指导手册。

它提供了详细的操作步骤和安全注意事项,以确保作业的顺利进行并保障操作人员的安全。

本文将按照一、二、三、四、五的顺序,分别介绍执锡作业指导书的五个部份。

一、作业准备1.1 确定作业目标:在开始执锡作业之前,首先要明确作业的目标和要求,了解需要焊接的材料、焊接方式以及质量要求等。

1.2 准备工具和设备:根据作业目标,准备好所需的焊接工具和设备,包括焊接机、焊接枪、电焊丝、焊接面罩等。

1.3 检查安全措施:在进行执锡作业之前,必须确保安全措施到位。

检查焊接区域是否有易燃物品,确认通风良好,确保工作区域没有明火等。

二、操作步骤2.1 清洁焊接区域:在进行执锡作业之前,需要将焊接区域清洁干净,去除杂质和油污,以确保焊接质量。

2.2 焊接准备:根据焊接要求,将焊接机进行合适的设置。

选择适当的焊接电流和电压,确保焊接质量。

2.3 进行焊接:将焊接枪对准焊接部位,按下电焊开关开始焊接。

注意保持焊接枪的稳定和均匀的焊接速度,以保证焊接质量。

三、质量控制3.1 检查焊缝质量:在焊接完成后,要对焊缝进行质量检查。

检查焊缝的焊深、焊宽和焊高是否符合要求。

3.2 检查焊接强度:使用相应的检测设备,对焊接部位进行强度测试,确保焊接的坚固性和可靠性。

3.3 进行焊后处理:根据焊接要求,对焊接部位进行相应的处理,如去除焊渣、打磨等,以提高焊接质量。

四、安全注意事项4.1 穿戴个人防护装备:在进行执锡作业时,必须穿戴个人防护装备,包括焊接面罩、焊接手套、焊接服等,以保护自身安全。

4.2 注意火灾风险:焊接过程中会产生明火和火花,容易引起火灾。

要确保焊接区域周围没有易燃物品,并保持灭火器的可用性。

4.3 避免电击风险:在进行执锡作业时,要注意避免触碰裸露的电线和焊接电极,以免发生电击事故。

五、常见问题解决5.1 焊接不坚固:如果焊接不坚固,可能是焊接电流过小或者焊接速度过快。

手工焊锡环境控制指导书焊锡作为一种常见的金属连接工艺,在电子制造、电器维修和工艺制作中得到广泛应用。

然而,焊锡过程中产生的烟雾、有害气体和粉尘对工人的健康构成潜在威胁。

为了保障焊工的身体健康和工作环境的安全,本指导书将详细介绍手工焊锡环境控制的方法和措施。

一、焊锡设备选购与维护在选择焊锡设备时,应优先考虑采用具有良好环境控制功能的设备。

以下是一些建议:1. 选择带有风机和过滤器的焊台,以便有效吸收和过滤焊接过程中产生的烟雾和有害气体。

2. 尽量选择功率较低的焊锡设备,减少焊接过程中产生的热量和烟雾量。

3. 定期对焊台及其附件进行维护,保持设备的良好工作状态。

对电路板、焊嘴和过滤器进行清洁和更换,以确保环境控制的有效性。

二、通风设施建设良好的通风设施是手工焊锡环境控制的重要组成部分。

以下是关于通风设施建设的建议:1. 保持工作区域的通风良好。

可以通过设置开放式窗户或安装通风扇来实现空气流通。

2. 如果可能,建议安装独立的焊接工作站,配备抽风设备,将烟雾和有害气体直接排出室外。

3. 对于大型生产线或工业车间,应考虑采用集中通风系统,通过管道将废气排出室外,以确保全面的环境控制。

三、个人防护措施除了设备和通风设施的控制措施外,个人防护也是保障焊工健康的重要手段。

以下是一些建议:1. 焊工应穿戴合适的防护服和手套,避免热引起的烫伤。

2. 在焊接工作期间,焊工应佩戴适当的呼吸防护设备,如防尘口罩或面具,以减少烟雾和有害气体的吸入。

3. 定期检查和更换个人防护装备,确保其处于良好的工作状态。

四、清洁与废弃物处理保持工作区域的清洁和废弃物的正确处理也是焊锡环境控制的关键措施。

以下是一些建议:1. 在焊接作业结束后,及时清理工作区域和设备,以确保焊锡渣和废弃物不会对环境和工人的健康造成威胁。

2. 废弃的焊锡渣和废料应分类处理。

合规的焊锡渣可以送往再利用或进行专业处理,而有害废弃物则应按照当地相关法规进行处理。

3. 学会正确使用和处理焊锡材料,遵循相关的安全操作规程。

锡焊合格的标准《锡焊合格的标准:焊接世界的“通关秘籍”》嘿,你知道吗?在电子元件的神秘王国里,锡焊就像是一场神奇的魔法表演。

每一个焊点就像是魔法的连接点,要是这个魔法没施展好,那整个电子设备可就要上演一场“灾难大片”了。

这锡焊合格的标准啊,那可是超级重要的,就好比在超级英雄的世界里,要是钢铁侠的战甲焊接不达标,那他在和灭霸打架的时候,战甲突然散架,可就尴尬到宇宙去了!一、“锡量魔法:多一分太胖,少一分太瘦”锡量的把握啊,就像是给蛋糕抹奶油,抹多了太腻,抹少了又不够味。

在锡焊的世界里,锡量多了,就像是一个吃撑了的大胖子,焊点臃肿得不成样子,可能还会造成短路这个“大恶魔”的出现。

而锡量少了呢,就像个营养不良的小瘦子,连接不牢固,稍微一震动,就像是弱不禁风的小树苗,“咔嚓”一下就断了,这时候电路就像断了线的风筝,飘啊飘就没影了。

比如说在焊接一个小型电路板时,如果锡量过多,两个不该连接的引脚可能就被锡这个“调皮鬼”连在一起了,整个电路就乱套了。

反之,锡量过少,在使用过程中因为受到外界的干扰,很容易就会出现接触不良的情况,那设备可能就会时不时地“抽风”。

二、“温度密码:不冷不热才是真绝色”温度在锡焊里,那就是关键的“魔法火候”。

温度太高就像是把焊点放进了太上老君的炼丹炉,锡会变得像脱缰的野马,肆意流淌,焊点形状就全毁了,而且过高的温度还可能对电子元件这个“娇弱的小宝贝”造成不可逆的伤害。

这就好比你烤蛋糕的时候,温度调得太高,蛋糕外面糊了,里面还没熟呢。

温度太低呢?那锡就像个懒惰的小懒虫,根本不愿意和被焊接的物体好好融合,焊点就会出现虚焊这个“小怪兽”。

就像你想把两块冰粘在一起,温度不够,它们根本就没法融合成一体。

在实际焊接一些精密的芯片时,温度控制不好,那芯片可能就直接“一命呜呼”了,整个电路板也就跟着“歇菜”了。

三、“外观造型:焊点界的选美大赛”焊点的外观啊,那可是要参加一场“选美大赛”的。

一个合格的焊点,就像是一颗圆润饱满的珍珠,表面光滑,形状规整。

1.目的:建立焊錫爐作業程序及達到規範作業之目的.2.適用範圍:適用於所有焊錫爐生產機種之參數管理.3.名詞定義:無.4.職責:錫爐操作人員: 每日做機台點檢記錄、各參數之設定、調整與量測.5.作業內容:5.1開機操作程序(適合公司所有波峰焊機):5.1.1設定好錫爐時間制,在上班前6H使錫爐自動打開 :(1)錫溫加熱器,使錫溫達至工作溫度.5.1.2檢查Flux是否足夠,不足應加滿; 檢查爪片清洗液是否足夠,不足應加滿;檢查氣壓是否正常.總氣壓表是否達到;檢查預熱區域是否有雜物,有則清除;檢查運輸鏈條爪片是否正常;檢查錫波馬達是否正常;打開抽風機檢查工作正常否.5.1.3打開各開關:(1)照明(LIGHT);(2)鏈條(Speed);(3)助焊劑自動噴霧(nozzle spray fluxer);(4)預熱器(PREHEATER):Zone 1 Calod、Zone 2 Caold、Zone 3 Calod;(5)第二錫波馬達(SOLDER WAVE);(6)第一錫波馬達(CHIP WAVE);(7)運輸鏈爪片清洗馬達;(8) 冷卻風扇.5.1.4生產開機前及更換機種前,依據錫爐制程規格品質保證表進行量測並記錄各項參數.在制程規格範圍內,方可正常生產.如出現異常事故,立即按急停開關.5.2關機操作程序:5.2.1關機前應全面檢查一遍機器內是否有PCB'A在機器內,各部件運行是否正常;如有異常情況,關機后應馬上處理.關機時,應先關掉錫波.然後再依開機順序逆向順序關掉其餘按鈕.關掉電源總制(如果用時間制控制自動開關機.則不應關總制).5.3保養程序:5.3.1錫爐每日保養依錫爐<<日保養檢查記錄表執行>>.5.3.2每周、每月、半年保養依<<錫爐保養計划表>>5.4錫爐所使用之輔材規格,注明機台所使用之輔材詳細規格.5.5各項參數需明確注明以下選項:5.5.1客戶代碼(Owner Code).5.5.2基板版本(PCB Rev).5.5.3基板板號(PCB number).5.5.4所用程式命稱(program name).程式命名方式:新程式名為(機種全名(注:如超出8個字符可用簡要名稱)+後綴A/00)後續升版之程式管控以A/01 A/02以此類推,並記錄程式變更記錄表.5.5.5助焊劑噴霧氣壓; (依產品需要進行設定)助焊劑噴霧延時距離; (依產品需要進行設定)助焊劑噴霧停止距離; (依產品需要進行設定)霧化距離(Pitch); (依產品需要進行設定)噴嘴起動位置(Start Position); (依產品需要進行設定)噴嘴返回位置(Stop Position); (依產品需要進行設定)噴嘴移動速度(Speed); (依產品需要進行設定)噴霧量(Pump frequency); (依產品需要進行設定)5.5.6預熱器使用類型:5.5.6.1有指定PTH貫穿孔需上錫到75%時需使用板面加熱器.5.5.6.2預熱器溫度:Zone 1 Calod設定; (依產品需要進行設定)Zone 2 Calod設定; (依產品需要進行設定)Zone 3 Calod設定; (依產品需要進行設定)板面預熱一段設定; (依產品需要進行設定)板面預熱一段設定; (依產品需要進行設定)5.5.7鏈條速度; (依產品需要進行設定)鏈條角度; (依產品需要進行設定)手指爪片類型(本公司所有錫爐使用直鉤型爪片).5.5.8焊錫溫度設定; (依產品需要進行設定)5.5.9焊錫波峰類型:5.5.9.1有SMT零件必須使用雙錫波(第一錫波 +第二錫波),沒有SMT零件可使用單錫波(第二錫波).5.5.9.2當PCB與PCB的過爐之間間距小於10CM時不需要使用追蹤斷續性波峰,反之則設定為追蹤斷續性波峰.5.5.9.3chip wave為第一錫波峰(擾流波)其噴嘴到板底高度: (依產品需要進行設定)main wave為第二錫波峰(主流波)其噴嘴到板底高度; (依產品需要進行設定)5.5.9.4第一錫波峰馬達轉速;(依產品需要進行設定)5.5.9.5第一錫波峰馬達轉速; (依產品需要進行設定)5.5.9.6調整波峰高度後需重新測量波峰接觸面積.5.5.10以上所有量測頻率依<錫爐制程規格品質保証表>進行量測.5.5.11排風管風速率(Exhaust range):噴霧系統排風口風速700±100CFM;錫槽排風口風速700±100CFM.5.6操作注意事項:5.6.1安全:工作時必須戴防毒口罩、護目鏡、靜電手套或靜電手環. 5.6.2品質: (1)不能有假焊與短路(2)不能有錫珠,錫渣(3)錫點要飽滿,光滑.5.6.3技術員每小時抽樣6pcs(抽樣標准為5%).5.6.4嚴禁有撞板和卡板現象,PCB進入鏈條軌道時需平穩.5.6.5PCB'A在進入錫爐時PCB'A保持的間隔距離不能少於5cm的距離.5.6.6PCBA出爐口溫度需低於125℃.5.6.7在調整過爐品質時(如調整波峰高度等)需保証爐內無PCB,方可進行調試.5.6.8爪片清洗劑統一用超盟CM-801清洗劑.5.6.9無鉛系列要有無鉛圖示(如圖).5.7助焊劑噴霧系統測量:本公司所有錫爐使用來回式噴霧系統.5.7.1助焊劑比重量測作業:5.7.1.1從flux槽里取出250毫升flux放進清潔乾燥的量筒內.5.7.1.2把比重計放進量筒,待比重計靜止後,眼睛必須平視凹液面刻度觀看flux比重值是否在管制範圍內(比重管制範圍依SOP規定),並記錄於錫爐制程參數記錄表.5.7.1.3當flux比重值超出管制上限時適量釋放槽里的flux於空桶里,再往槽內添加稀釋劑直到比重定於規格範圍內;當比重值超出管制下限時適量釋放槽里的flux,再往槽里添加全新的助焊劑直到比重定於規格範圍內(此項用於flux發泡式).5.7.1.4當flux比重值超出管制上下限時需更換槽內所有flux,加入全新flux.(此項用於flux噴霧式).5.7.2Flux酸值滴定測試作業:5.7.2.1從 Flux 槽提取 30 毫升 Flux 液體倒進清潔,乾燥的燒杯內.5.7.2.2將3滴 Phenolphtalein滴于FLUX中,並搖勻.5.7.2.3在玻璃滴管中加入 KOH 溶液直到 " 0" 刻度.5.7.2.4讓 KOH 溶液滴進 Flux 與 Phenolphtalein 混合液中,同時輕輕搖動燒杯, 混合液體呈現粉紅色即停止滴定.5.7.2.5平視滴管刻度,然後算出 Flux 酸值(參見附表)並記錄於錫爐制程參數記錄表.5.7.2.6當flux酸值超出管制上限時適量釋放槽里的flux於空桶里,再往槽內添加稀釋劑直到比重定於規格範圍內;當酸值超出管制下限時適量釋放槽里的flux,再往槽里添加全新的助焊劑直到酸值定於規格範圍內(此項用於flux發泡式).5.7.2.7當flux酸值超出管制上下限時需更換槽內所有flux,加入全新flux.(此項用於flux噴霧式).5.7.3霧化均勻度量測作業.5.7.3.1將鋁板(霧化均勻度量測作業專用鋁板)清潔干淨.5.7.3.2在鋁板一面貼滿一層傳真紙,傳真紙面向上.5.7.3.3將其放入錫爐進口進入錫爐噴霧,噴霧完成後經過預熱在過完預熱一段後將其拿出.(雙手托板邊,手指不要觸及板面和板底).5.7.3.4確認噴霧均勻度是否合格(板底傳真紙前後邊緣露出之半圓部分不可有噴到FLUX以及中間部份變色均勻,板面传真纸目視無回落点為合格狀態),並記錄於錫爐制程參數記錄表.噴霧均勻OK 未噴到FLUX NG OK OK已噴到FLUX NG OK5.7.3.5每次所測合格之傳真紙需在其右下腳處註明所測日期,技術員簽名,所生產之機種名.5.7.3.6如有不合格狀態需調試flux噴霧霧化均勻度,直到合格.5.7.4 Flux厚度測量作業.5.7.4.1 將一塊干淨的鋁板(Flux厚度測量作業專用鋁板規格為:250mm*250mm*1.5mm)放在電子秤上稱出其淨重量.5.7.4.2然後將鋁板放入錫爐過噴霧噴上助焊劑以及預熱.5.7.4.3在過完噴霧&預熱,將鋁板在波峰口上面取出.5.7.4.4取出後立即將附有助焊劑的鋁板放在電子秤上秤出其重量.5.7.4.5將秤得之數據套入以下公式計算出Flux所噴在PCB上的厚度(如下图):鋁測試板: W * L* H =25*25*0.15(cm)G = W*L*T*rT=G/(W*L*r)r=1.23g/cm3 (Dry)重量=密度*體積(長*寬*厚度)G=重量T=松香厚度r=松香密度W=鋁板寬度L=鋁板長度H=鋁板厚度5.7.4.6如有不合格狀態需調試flux噴霧噴霧量大小,直到合格(2.0±0.3um)方可,並記錄於錫爐制程參數記錄表.5.7.5助焊劑噴霧量檢查:5.7.5.1當噴頭有助焊劑噴出時,檢查噴霧機流量計所顯示之數據,並記錄於錫爐制程參數記錄表.5.7.6助焊劑延遲、持續時間測量作業:5.7.6.1相應字母表示因子:A1 = 感應器到噴頭之間距離單位:mmA2 = PCB前端非有效焊接面積約二分之一單位:mmA3 = PCB後端非有效焊接面積約二分之一單位:mmA4 = 速度單位:mm/sec A5 = 距離(PCB長度) 單位:mm當PCB進入錫爐後,從感應器到噴頭之間的時間段為噴霧延遲時間,計算公式如下:(A1+ A2)/速度=延遲時間單位:sec從開始噴霧到噴霧完成為噴霧持續時間,計算公式如下:[A5-(A2+A3)]/速度=持續時間單位:sec.5.7.6.2如有不合格狀態需調試flux噴霧Ontime&Offtime(具體設定可依據當線所使用之SOP),直到合格方可,並記錄於錫爐制程參數記錄表.5.7.7噴霧機噴嘴距離PCB板底高度測量作業:5.7.7.1噴霧機噴嘴距離PCB板底高度用數顯深度尺進行測量,將深度尺開關打開.5.7.7.2將PCB放入錫爐,讓其輸送至噴霧機噴嘴正上方,停下鏈條速度進行測量噴霧機噴嘴距離PCB板底高度,記錄其數據.5.7.7.3將所測噴霧機噴嘴距離PCB板底高度減去PCB厚度等於噴霧機噴嘴距離PCB板底高度實際高度,並記錄於錫爐保養、檢查記錄表.5.7.8助焊劑發泡高度量測作業.5.7.8.1雙手扶住支架把手按正確方向( )讓其進入錫爐 .5.7.8.2發泡高度應當接觸第2格(1.6mm)或第3格玻璃板(0.8mm),而不接觸第一格玻璃板(2.4mm),由此可測出發泡高度為0.8mm<H<2.4mm ,如發泡高度未接觸第3格玻璃板(0.8mm),則發泡偏低需進行適當調整;又如發泡高度接觸第1格(2.4mm), 則發泡偏高需進行適當調整;直到發泡高度定於正常規格0.8mm<H<2.4mm范圍內方可正常生產,並記錄於錫爐制程參數記錄表.5.7.9FLUX發泡接觸面積量測作業:5.7.9.1雙手扶住高溫玻璃並按正確方向(--->)讓其進入錫爐.5.7.9.2在輸送到FLUX發泡面時讀取高溫玻璃與FLUX發泡面的接觸面積((標准為30mm-50mm)高溫玻璃每格為10mm),並記錄於錫爐制程參數記錄表.5.7.10FLUX噴霧氣壓檢查作業:5.7.10.1檢查第一個氣壓表,此為助焊劑噴霧氣壓.5.7.10.2檢查第二個氣壓表,此為助焊劑出水壓力.5.7.10.3檢查第三個氣壓表,此為助焊劑噴嘴氣壓.5.7.10.4以上項目如有不合格狀態需調試到合格方可,並記錄於錫爐制程參數記錄表.5.7.11FLUX發泡氣壓檢查作業:5.7.11.1檢查錫爐正面氣壓表,此為助焊劑發泡氣壓.5.7.11.2如有不合格狀態需調試合格方可,並記錄於錫爐制程參數記錄表.5.8預熱溫度測量作業:5.8.1測溫模板制作:5.8.1.1測溫線及測量點選擇:5.8.1.1.1首先依據使用之錫條、助焊劑.PCB 耐熱性.元件熱敏度項目之間都需滿足的條件最大輿最小值定義標准曲線.(圖1)圖一上限下限5.8.1.1.2據PCB 板上零件耐熱溫度:客戶指定元件=>BGA=> QFP=>Connector =>Cap=> Chip元件次序,以及PCB過爐時,由於受熱方式的緣故,其本身的溫度又比IC的溫度高的特點,選取PCB邊緣的IC、PCB中央的IC以及線檢反應最多問題的零件選擇5個測量點.(原則上5個點之點間距在3CM以上,其中一量測點需為PCB板面,測量PCB板面溫度,當PCB 板尺寸≦100MM 時可選擇4個測量點).( 依客戶要求除外)5.8.1.1.3PCB 板為Top,Bottom 兩面制程時,在制作測溫板時,需在Top 面選擇一熱敏度最差及體積校大而吃錫面小的元件作為測量點,以防止溫度過高造成Top面元件脫落.5.8.1.1.4擇OK的測溫點記錄於標准工程PROFILER中.5.8.1.1.5擇其外層為玻璃纖維包覆、內層是鋁、鉻合金有兩根內芯,其耐熱最高溫度為330℃的測溫線.5.8.1.2測溫線之安裝:5.8.1.2.1測溫線一端連接在測試插頭上,另一端焊接於選擇OK 的測量點PCB 板上.5.8.1.2.2測溫線在連接測試插頭上時需分清正負,紅芯接負,黃芯接正,不可錯接.5.8.1.2.3安裝在測量點上時測溫線不可斷裂.(如圖一) 5.8.1.2.4測溫線不可有絞線情形(如圖二);必須兩端焊接成0 點為OK(如圖三);5.8.1.2.5安裝OK後的測溫線焊接於IC 腳時,不可翹高(圖一) 5.8.1.2.6測溫線設置高於IC 腳1/2 處為佳.(如圖二) 5.8.1.2.7測溫線頭焊在IC Pin 上時,若IC Pin腳間距≧0.5 時,測量線頭要求焊在兩個Pin 腳上, 若IC Pin 腳間距<0.5 時,測量線頭要求焊在三個Pin上.Fine Pitch最多只能焊3隻腳.(如圖三)5.8.1.2.8如板底無任何零件時,測溫線直接焊於DIP零件銅箔處.5.8.1.2.9 測溫線使用高溫錫絲(規格: 熔點為285℃以上,錫銀合金)將測溫線頭焊接(固定)於量測板上(如圖).5.8.1.2.10再用導熱高溫膠將焊接OK測溫線在板上固定防止松散.5.8.1.2.11模板及測溫線使用記錄卡進行管制,同一模板和測溫線使用同一記錄卡進行管制,在記錄卡上標明機種名稱及編號.模板及測溫線使用一次在記錄卡上就以"V"標識.(模板使用期限為40 次,測溫線使用期限為120 次).5.8.2錫爐溫度設定及量測(工程標准曲線圖制作) 依據材料,設備,热传导、焊接等方面以及標准曲線設定爐溫參數.5.8.2.1預熱區設置:预热区通常指由室温升至125℃左右的区域。

PCB.A焊锡作业标准及通用检验标准【培训教材】部门: 工艺工程部编制: 代建平※烙铁工作原理※烙铁的分类及适用范围※烙铁使用前的准备※烙铁的使用与操作※一般无铅组件焊接参考温度及时间※烙铁的使用注意事项及保养要求※焊点的焊接标准及焊点的判别※焊点不良的原因分析※焊接的操作顺序审查﹕核准﹕版本﹕ABDEFA. 滑动盖 D 未端B. 滑动柱 E 感应器C. 未端 F 测量点C1. 目的:为使作业者正确使用电烙铁进行手工焊接作业,使电烙铁得到有效的利用,特制定本教材。

2. 范围:升邦钟表制品厂所有使用电烙铁,烙铁架的人员。

3. 定义:恒温烙铁:是一种能在一定温度范围自由调节烙铁发热温度,并稳定在较小温度范围内的手工焊接工具,一般在100℃-400℃可调,温度稳定性达±5℃或更好状况。

4.工作原理:通过能量转换使锡合金熔化后适量转移到工件预焊位置,使其凝固,达到人们预期的目的。

5.内容:5.1电烙铁的分类及适用范围:5.1.1:一般情况下,烙铁按功率分,可分为30W 烙铁、40W 烙铁、60W 烙铁、恒温烙铁等几种类型,按加热方式分可分为内热式、外热式。

30W 烙铁温度能控制在250℃-300℃之间;40W 烙铁温度能控制在280℃-360℃之间; 60W 烙铁温度能控制在350℃-480℃之间;恒温烙铁具有良好的温度稳定性能,因其温度能在100℃-400℃之间可调和稳定,因此可适用各种焊接环境,因内热式具有发热稳定,不易损坏等优点,所以目前大多数使用内热式烙铁。

5.1.2:烙铁嘴一般是采用紫铜或类似合金的材料制成, 其特点是传热快, 易与锡合金物亲合,烙铁头根据焊接物的大小形状要求不同的形状, 通常有圆锥、斜圆、扁平、一字形…,通常电烙铁配置相同功率的烙铁嘴,因圆锥型烙铁嘴适用各种焊接环境,尤其在组件脚较密,普通电子组件、焊盘焊接位置较紧凑的位置,焊接对温度敏感组件或其它易烫坏组件和焊盘的环境下使用,具有其不可替代的优越性,如封装IC 脚焊接,普通电容、电阻、二极管排线、石英的焊接等,所以在工厂里运用较多。