凝固原理-7铸件凝固组织控制

- 格式:pdf

- 大小:691.89 KB

- 文档页数:5

金属凝固原理思考题1.表面张力、界面张力在凝固过程的作用和意义。

2. 如何从液态金属的结构特点解释自发形核的机制。

答:晶体熔化后的液态结构是长程无序,而短程内却存在不稳定的、接近有序的原子集团。

由于液态中原子运动较为强烈,在其平衡位置停留时间甚短,故这种局部有序排列的原子集团此消彼长,即结构起伏和相起伏。

当温度降到熔点以下,在液相中时聚时散的短程有序原子集团,就可能成为均匀形核的晶胚,从而进行均匀形核。

3.从最大形核功的角度,解释0/=∆dr G d 的含义。

4.表面张力、界面张力在凝固过程和液态成形中的意义。

5.在曲率为零时,纯镍的平衡熔点为1723K ,假设镍的球形试样半径是1cm ,1μm 、0.01μm ,其熔点温度各为多少?已知△H=18058J/mol ,V m =606cm 3/mol ,σ=255×107J/cm 26.(与第18题重复)证明在相同的过冷度下均质形核时,球形晶核与立方形晶核哪种更易形成。

答:对于球形晶核:过冷液中出现一个晶胚时,总的自由能变化为ΔG=(4πr 3ΔG V /3)+4πr 2σ。

临界晶核的半径为r *,由d ΔG/dr=0求得:r *=-2σ/ΔG v =2σT m /L m ΔT ,则临界形核的功及形核功为:ΔG *球=16πσ3/3ΔG v 2=16πσ3T m 2/3(L m ΔT)2.对于立方形晶核:同理推得临界半径形r *=-4σ/ΔG v ,形核功ΔG *方=32σ3/ΔG v 2。

则ΔG *球<ΔG *方,所以在相同的过冷度下均质形核时,球形晶核比立方形晶核更容易。

7.用平面图表示,为什么晶体长大时,快速长大的晶体平面会消失,而留下长的速度较慢的平面。

8.用相变热力学分析为何形核一定要在过冷的条件下进行。

答:在一定温度下,从一相转变为另一相的自由能变化:ΔG=ΔH-T ΔS 。

令液相到固相转变的单位体积自由能变化为:ΔG V =G S -G L ,(G S 、G L 分别为固相和液相单位体积自由能)。

定向凝固制备铸造多晶硅的原理及应用综述摘要:阐述了介绍了定向凝固应用于硅材料的理论基础,论述了近年来定向凝固制备技术在杂质提纯和晶体生长的研究进展,提出了定向凝固制备铸造多晶硅研究现状和存在的问题。

展望今后的发展前景,认为新型的定向凝固技术制备出的硅锭在杂质含量、晶体结构方面均优于传统凝固技术,应积极改善定向凝固技术,以制备高品质的太阳能硅材料。

关键词定向凝固;铸造多晶硅;杂质和缺陷;转化效率晶体硅太阳能电池包括单晶电池和多晶电池2种,多晶电池的市场份额占到一半以上,商业化的多晶电池效率可以达到14%左右[1]。

实验条件下,多晶电池的最高转化效率达到20.30左右,多晶电池的效率虽然略低于单晶电池1%~2%,但多晶电池制造成本低、环境污染小,仍有很高的性价比和市场[2]。

近年来,由于技术改良、电池效率提高及生产成本下降等有利因素,因而大大促进了多晶电池应用技术的发展,也使业内专家学者给予了多晶电池制备技术更多研究和关注[3]。

影响多晶电池转换效率主要有2个方面:一是多晶硅铸锭的纯度,即使材料中含有少量的杂质,对电池的光电性能就有很大的影响[4];二是尽量减少材料中各种缺陷,多晶硅铸锭中的晶界、位错与杂质聚集成载流子复合中心,大大的降低了多晶电池效率。

由以上表述可知,要提高多晶电池的效率,必须围绕提高材料纯度和降低材料缺陷的技术进行研究,而定向凝固技术正是制备硅晶体材料的典型应用。

定向凝固技术开始只用于传统的高温合金研制,经过几十年的发展,它已经是一种成熟的材料制备技术[5]。

定向凝固技术在多晶硅铸造主要是控制晶体生长和杂质提纯2方面的应用。

定向凝固技术可以很好地控制组织的晶面取向,消除横向晶界,获得大晶粒或单晶组织,提高材料的力学性能[6]。

同时,定向凝固可生成按照一定晶面取向、排列整齐的晶体结构,由于分凝系数的不同,杂质凝聚于晶界和铸锭上方,对材料起到提纯作用。

1. 基本原理多晶硅铸锭实际上就是由定向排列的柱状晶体组合形成,形成的理论基础就是定向凝固原理。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载钢液凝固的基本原理地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容钢液凝固的基本原理1 钢液的凝固与结晶众所周知,在不同的温度条件下,物质都具有不同的状态。

钢也一样,在加热到一定的温度时,可从固态转化成液态;钢液冷却到某个温度时,将从液态转化为固态。

钢从液态转化成固态称为凝固;从固态转化成液态叫熔化。

钢水凝固的过程主要是晶体或晶粒的生成和长大的过程,所以也叫做结晶。

1.1 钢液的结晶条件(钢液凝固的热力学条件)通常把固体转变为液态的下限温度称为熔点;把液态转变为固态的上限温度叫凝固点,又称理论结晶温度。

凝固点即物质在冷却过程中开始凝固的温度,钢液的结晶只有降温到凝固点以下才能发生。

因为钢液的液相温度在冶炼和浇注操作中是一个关键参数,因此,准确知道要生产的钢的液相线温度对整个炼钢过程至关重要。

出于操作安全性和希望得到尽量多的等轴晶凝固组织而采用低过热度浇铸等因素考虑,一般要求浇注温度确定在液相线以上的一个合适的值。

一般根据钢中元素含量可以计算出该钢的液相线温度值。

通常用TS表示钢的凝固点或理论结晶温度。

对某一具体的钢种,凝固点通常可用以下公式理论计算出:TS=1536℃-(78C%+7.6Si%+4.9Mn%+34P%+30S%+5Cu%+3.1Ni%+2Mo%+2V%+1.3Cr%+3.6Al%+18Ti%)℃降温到TS以下某温度T叫过冷,并把TS与T的温度差值△T叫过冷度,即:△T=TS-T过冷是钢液结晶的必要条件,过冷度的大小决定结晶趋势的大小,即过冷度越大,结晶速度越快;反之,过冷度越小,结晶速度越慢。

1.2 晶核的形成自发形核在过冷钢液中,有一些呈规则排列的原子集团,其中尺寸最大的集团,就是晶体产生的胚,称之为晶胚。

凝固和组织控制原理一、课程介绍《凝固和组织控制原理》是材料科学与工程专业(金属材料工程模块)的主要学科基础课,是研究金属凝固过程相关现象及其物理本质的专业性课程。

本课程按照理论分析-研究手段-工程控制这一主线,以金属凝固过程的物理本质及影响凝固组织的主要因素作为核心内容,开展相关教学。

本课程旨在加深学生对金属材料凝固相关现象和知识的理解和掌握,为学习后续的课程做必要的知识储备;使学生进一步认识到金属材料的重要性,激发学生开展金属材料凝固相关前沿科学研究、推进凝固相关新技术应用的兴趣和热情。

本课程所涵盖的内容包括液态金属的结构与性质、凝固热力学与动力学、凝固过程中的传热与传质、单相合金,多相合金及金属基复合材料的凝固、凝固组织的控制、凝固缺陷、凝固新技术等内容,共10章,共32学时,全部为理论教学,以期末闭卷考试形式结课。

Introduction‘The principles of solidification and microstructure control’ is a specialized course concerning phenomenon and physical essence of solidification and is as well a required course for university students whose major is materials science and engineering. The course is focusing on the physical essence of solidification and main factors that affect the solidification microstructure, and the teaching activities is organized as theoretical analysis, research techniques and engineering control. The purpose of this course is threefold: Firstly, to deepen the understandings of the students about fundamentals of solidification of metallic materials, making them ready for the subsequent other courses. Secondly, to make students recognize the importance of metallic materials and thirdly, to stimulate their interests in frontier researches and development of novel techniques in solidification of metallic materials.The content of this course includes: structures and properties ofliquid metals, thermodynamics and kinetics of solidification, heat and mass transformation during solidification, solidifications of single-phase alloys, multi-phase alloys and metallic composites, control of solidification microstructures, solidification defects and new technologies of solidification. It will take 32 theoretical lessons. The examination adopts close-book mode.课程基本信息二、教学大纲1、教学目的《凝固和组织控制原理》是面向材料科学与工程专业(金属材料工程模块)本科生的一门学科基础课程。

铸造:一种液态金属生产制品的工艺方法。

将金属熔化成具有一定化学成分和一定温度的液体,然后在重力或外力(压力、离心力、电磁力等)作用下将其浇注到铸型型腔中,充满型腔(良好流动性的液态)经凝固和冷却后便形成具有铸型型腔形状的制品—铸件特点:①使用范围广,可生产各种形状和大小的铸件②较高的尺寸精度③成本低廉。

一.液态金属的结构与性质1.固体金属的加热、熔化:⑴晶体中的原子结合:1)在一定条件下,金属中的原子具有一定排列的原因:①引力:异性电荷间的库仑引力;②斥力:同性电荷间的库仑斥力与泡利原理引起的斥力之和。

⑵原子间距离为R0时,F(R0)=0,平衡态,W极小值,状态稳定,原子之间保持一定间距F(R)=-əW(R)/əR ⑵金属的加热膨胀:晶体中的原子不是固定不动,只要温度高于热力学温度,原子在平衡位置附近热振动热膨胀:温度升高,振动频率、振幅加大,原子间距离增加原因:①原子间距增大:势能曲线不对称性;斥力>引力②空穴产生:熔点附近,1%空穴数;离子间相互作用——能垒——平衡位置振动;温度升高—部分原子能量>能垒—原子迁移到表面or原子间隙—留下空穴—vacancy产生;空穴形成—能垒下降—其它原子进入—空穴流动⑶金属的熔化:①熔点附近:离位原子多;熔化始于晶界,晶界原子排列相对不规则,势能高,离位原子多,空穴数目可达到原子总数10% ②熔点:外界能量足够大时——熔化潜热,原子间距离大于R1,原子结合键破坏,固态——液态;固态——液态状态突变;性质突变:体积突变;电阻、粘性突变②熔化实质:规则的原子排列突变为紊乱的非晶质结构的过程2.液态金属的结构:⑴液态金属的热物理性质:①体积:S-L:体积增加3~5%,原子平均间距增加1~1.5%;S-g:体积无限膨胀②熔化潜热:S-L(熔化潜热):原子结合键破坏百分之几;S-g(汽化潜热):原子间结合键全部破坏③熵:S-L:熵增加不大⑵液态与固态结构相似,尤在金属过热度不太高(熔点以上100~300℃)的铸造条件下更是如此⑶液体状态的结构特点(熔化-熔点以上不高的温度范围内):①原子间结合能较强、平均原子间距增加不大、原子排列在较小距离内具有规律性②原子间结合部分破坏,原子集团,近程有序(原子在十几~几百个原子组成的集团内规则排列) ③由于能量起伏,原子集团处于瞬息万变状态④原子集团内,公有电子,金属导电;空穴间,自由电子跟随正离子运动,离子导电;most金属熔化时电阻率能突然增加约1~2倍(半导体金属则减小)⑤温度高——原子集团平均尺寸小、“游动”速度快⑷金属液态结构的理论:①空穴理论:由原子集团(规则排列、近程有序)、空穴组成,能量起伏大、热运动激烈②紊乱排列的密集球堆理论(贝纳尔):液体金属是均质、密集、紊乱排列的原子集合体⑸实际金属的液态结构:1)微观上:①游动原子集团:成分和结构不同,近程有序②空穴③游离原子④许多固态、气态或液态的化合物组成,是一种“混浊”的液体2)化学键:金属键、其它多种类型的化学键⑹①能量起伏②结构起伏:液体中大量不停“游动”着的局域有序原子团簇时聚时散、此起彼伏③浓度起伏:同种元素及不同元素之间的原子间结合力存在差别,结合力较强的原子容易聚集在一起,把别的原于排挤到别处,表现为游动原子团簇之间存在着成分差异。

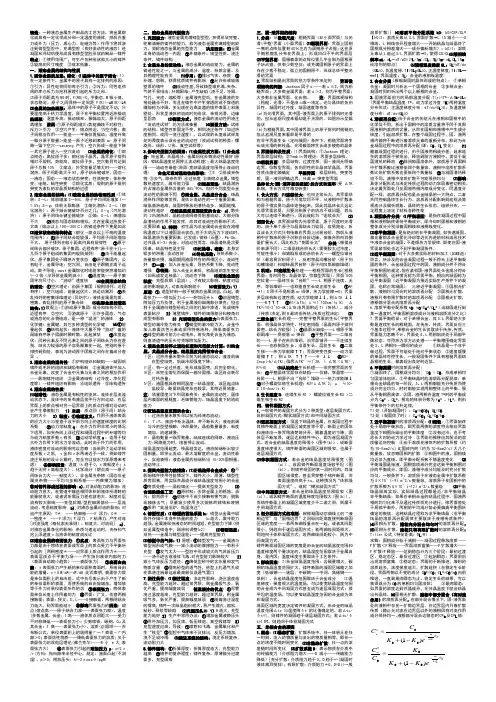

20006-07[凝固过程及组织控制]试题参考答案一、判断题(每题1分)1.错误 2.正确 3.错误 4.错误 5.正确 6.错误7.错误8.错误9. 正确10.正确11.正确12.错误二、填充(每空格1分)1.能量起伏,结构起伏,近程有序排列,固体,气体2.表面细等轴晶,内部柱状晶,中心粗等轴晶,细等轴晶3.凝固速度快,形状无规则,微观结构4.温度,提拉速度,旋转速度,方便观察,试样直径5.液态金属冷却法,温度梯度,足够长,柱状晶组织6.合金性能,铸型性能,浇注条件,铸件结构7.平整界面,50%,几乎全部三、问答题1.答:凝固区域由补缩边界和倾出边界划分成三个区。

靠近液相依次为Ⅰ区, Ⅱ区,Ⅲ区。

Ⅰ区:固相处于悬浮状态,液相和固相均可以自由运动。

Ⅱ区:固相连成整体的骨架不能自由运动,但液相可以在固相的骨架间自由的运动。

Ⅲ区:固相充分长大,少量的液相处于固相的骨架间被分割成孤立的熔池。

这些熔池的液相凝固收缩时,得不到其它液相的补缩,形成分散的缩孔。

(6分)以糊状凝固方式凝固的合金,凝固区域宽,Ⅲ区宽,容易形成分散的缩孔;凝固收缩受阻产生裂纹时,得不到其它液相的补充、融合,热裂倾向大;容易形成整体的骨架不能自由运动,流动性差。

以逐层凝固方式凝固的合金凝固区域窄,则与之相反。

(4分)2.答:成分过冷判据:G L/R<-mC0(1-k0)/ D L k0(2分)当G L/R≥-mC0(1-k0)/ D L k0时,固-液界面前方不存在成分过冷,晶体以平面生长方式长大,获得成分完全均匀的单相固溶体柱状晶甚至单晶体。

(2分)当G L/R≈<-mC0(1-k0)/ D L k0时,固-液界面前方存在窄的成分过冷,晶体以胞状生长方式长大,获得横向成分不均匀的胞状柱状晶。

(2分)当G L/R<<-mC0(1-k0)/ D L k0时,固-液界面前方存在宽的成分过冷,晶体以枝晶状生长方式长大,获得成分不均匀的枝晶状柱状晶。

《凝固原理》实验指导书芦笙编写适用专业:金属材料与工程江苏科技大学材料科学与工程学院2006年4 月前言“凝固原理”是金属材料工程专业学生的一门专业基础选修课,主要介绍金属凝固过程中的基本理论和各种液态金属成型方法的原理和特点,使学生了解与金属凝固、成型相关的理论和工艺方法,并为后续的专业课程打下基础。

通过学习使学生对金属凝固及铸件成型的典型现象、基本概念和凝固控制原理和技术有一定的了解,并能结合材料设计、研究及工程应用中的与凝固相关的现象,进行分析、解决一些实际问题。

课程安排了两个实验,分别为“铸造工艺实验”和“快速凝固实验”,共4学时。

通过实验,使学生对铸造工艺的概念和要求有较深入的了解,并理解快速凝固技术的原理、工艺特点和应用。

实验1:铸造工艺实验实验学时:2实验类型:(验证、综合、设计)实验要求:(必修、选修)一、实验目的通过对汽车飞轮铸件的工艺设计、造型和浇注实验,使学生对了解铸造工对铸件的流动性、成型性和铸件质量的影响,加深对铸造工艺对铸件质量有重要影响的认识。

通过动手参与实验,能对铸造工艺进行简单的分析,为今后从事金属凝固或铸造工作,进行铸造工艺设计和分析等工程实践奠定坚实的实践基础。

二、实验内容1.分析铸件-汽车发动机飞轮的零件图;2.对以下三种铸造工艺方案进行分析和比较;3.按三种铸造工艺方案分别进行造型和浇注,获得铸件;4.观察并分析铸件质量,从而总结铸造工艺对铸件凝固和最终产品质量的影响。

三、实验原理、方法和手段汽车发动机飞轮为HT-24-44灰铁铸件,重量30公斤。

零件为一高速旋转体,要求铸件内部无缩松、缩孔和砂眼,外表面应无气孔、夹渣等缺陷。

根据铸件结构壁较厚大、材质收缩大的特点,一般都确定按顺序凝固原则进行浇注,即设置冒口补缩,以减少缩松和缩孔缺陷。

但浇注位置和分型面可有多种设计方案。

根据多年的生产该铸件有三种工艺方案可供选择,并分别具有特定的浇注系统和分型面。

通过对三种铸造工艺方案进行分析,并结合实验结果,使学生对铸造工艺的重要性有具体的认识。

凝固过程与控制

凝固是物质由液态转变为固态的过程。

在材料科学和冶金学中,控制凝固过程对于获得理想的结晶微观结构和性能非常重要。

以下是凝固过程的一些常见控制方法:

1. 温度控制:通过控制凝固过程中的温度变化,可以影响晶体生长速率和晶粒尺寸。

降低温度可以促使晶体生长缓慢而细小,有利于获得细小的晶粒。

2. 界面控制:凝固过程涉及到液-固界面的形成和迁移。

通过调整界面条件,如界面能量和界面活性剂浓度,可以控制晶体生长速率和形态。

3. 搅拌和搅拌控制:在凝固过程中施加搅拌力可以打破液态中的大团聚,增加传质速率,并控制晶体的成长方向和结构。

4. 成核控制:通过添加成核剂或控制成核条件,可以控制凝固过程中的初期晶核数量和分布,从而影响最终的晶体结构。

5. 基底控制:在某些凝固过程中,使用特定的基底材料可以影响晶体的取向和生长速率。

基底的选择和处理可以有针对性地控制晶体的取向和形态。

6. 包封和保护控制:在一些凝固过程中,通过包封或保护液相,可以控制氧气或其他外界物质对凝固过程的影响,以获得所需的结构和性能。

第七章铸件与焊缝宏观组织及其控制1.铸件典型宏观凝固组织是由哪几部分构成的,它们的形成机理如何?答:铸件的宏观组织通常由激冷晶区、柱状晶区和内部等轴晶区所组成。

表面激冷区的形成:当液态金属浇入温度较低的铸型中时,型壁附近熔体由于受到强烈的激冷作用,产生很大的过冷度而大量非均质生核。

这些晶核在过冷熔体中也以枝晶方式生长,由于其结晶潜热既可从型壁导出,也可向过冷熔体中散失,从而形成了无方向性的表面细等轴晶组织。

柱状晶区的形成:在结晶过程中由于模壁温度的升高,在结晶前沿形成适当的过冷度,使表面细晶粒区继续长大(也可能直接从型壁处长出),又由于固-液界面处单向的散热条件(垂直于界面方向),处在凝固界面前沿的晶粒在垂直于型壁的单向热流的作用下,以表面细等轴晶凝固层某些晶粒为基底,呈枝晶状单向延伸生长,那些主干取向与热流方向相平行的枝晶优先向内伸展并抑制相邻枝晶的生长,在淘汰取向不利的晶体过程中,发展成柱状晶组织。

内部等轴晶的形成:内部等轴晶区的形成是由于熔体内部晶核自由生长的结果。

随着柱状晶的发展,熔体温度降到足够低,再加之金属中杂质等因素的作用,满足了形核时的过冷度要求,于是在整个液体中开始形核。

同时由于散热失去了方向性,晶体在各个方向上的长大速度是相等的,因此长成了等轴晶。

2.试分析溶质再分配对游离晶粒的形成及晶粒细化的影响。

答:对于纯金属在冷却结晶时候没有溶质再分配,所以在其沿型壁方向晶体迅速长大,晶体与晶体之间很快能够连接起来形成凝固壳。

当形成一个整体的凝固壳时,结晶体再从型壁处游离出来就很困难了。

但是如果向金属中添加溶质,则在晶体与型壁的交汇处将会形成溶质偏析,溶质的偏析容易使晶体在与型壁的交会处产生“脖颈”,具有“脖颈”的晶体不易于沿型壁方向与其相邻晶体连接形成凝固壳, 另一方面,在浇注过程和凝固初期存在的对流容易冲断“脖颈”,使晶体脱落并游离出去,形成游离晶。

一些游离晶被保留下来并发生晶体增殖,成为等轴晶的核心,形成等轴晶,从而起到细化晶粒的作用。

凝固技术随着科学技术的发展,对凝固技术的重视和深入研究, 形成了许多种控制凝固组织的方法, 其中快速凝固技术,定向凝固技术,均衡凝固技术等已经取得了较快的发展。

这些新兴的凝固技术以其独特的方法在不同的方向都取得了很好的成果。

在金属,无机非金属,高分子材料中都有应用。

快速凝固快速凝固已成为一种具有挖掘金属材料潜在性能与发展前景的开发新材料的重要手段, 同时也成了凝固过程研究的一个特殊领域。

过去对凝固过程的模拟考虑了在熔融状态下的热传导和凝固过程潜热的释放,不考虑金属在型腔内必然存在的流动以及金属在凝固过程中存在的流动。

目前快速凝固技术作为一种研制新型合金材料的技术已开始研究了合金在凝固时的各种组织形态的变化以及如何控制才能得到符合实际生活、生产要求的合金。

着重于大的温度梯度和快的凝固速度的快速凝固技术,正在走向逐步完善的阶段。

快速凝固技术一般指以大于105K/s-106K/s的冷却速率进行液相凝固成固相,是一种非平衡的凝固过程,通常生成亚稳相(非晶、准晶、微晶和纳米晶),使粉末和材料具有特殊的性能和用途。

快速凝固技术得到的合金具有超细的晶粒度,无偏析或少偏析的微晶组织,形成新的亚稳相和高的点缺陷密度等与常规合金不同的组织和结构特征。

由于凝固过程的快冷,起始形核过冷度大,生长速率高,使固液界面偏离平衡,因而呈现出一系列与常规合金不同的组织和结构特征。

快速凝固大致有气枪法,悬铸法,工作表面熔化与自淬火法,雾化法,喷射沉积法等。

气枪法:这种方法的基本原理是将熔解的合金液滴,在高压( >50 atm)惰性气体流(如Ar 或He)的突发冲击作用下,射向用高导热率材料(经常为纯铜)制成的急冷衬底上,由于极薄的液态合金与衬底紧密相贴,因而获得极高的冷却速度( >109℃/S) 。

这样得到的是一块多孔的合金薄膜,其最薄的厚度小于0.5~1.0 μm (冷速达109℃/S)。

旋铸法(chill block melt-spinning)。