第二章 铸造用砂

- 格式:ppt

- 大小:394.50 KB

- 文档页数:2

铸造用型砂及型芯介绍

一型砂(芯)性能

1强度:型砂在外力作用下,不易破坏的性能,强度不足,会造成塌箱,

砂眼等。

2透气性:型砂之间本身有空隙,具有透气的能力.透气性不好,易出现气孔。

3耐火性:型砂在高温金属液的作用下而不软化,熔化.若耐火性不足,砂粒粘在铸件表面上形成一层硬皮,造成切削加工困难,粘砂严重,铸

件报废。

4退让性:型(芯)砂具有随铸件的冷却收缩而被压缩其体积的性能。

若退让性不足,铸件收缩受阻,内应力加大,甚至产生裂纹、变形等。

通过增加锯末木屑等可提高退让性。

二型砂的分类、成分和应用

1 粘土砂

砂子、粘土、水和附加物(煤粉,木屑等)。

其应用广泛:

1) 不受铸件大小,重量,尺寸,批量影响。

2) 铸钢,铸铁,铜,铝合金等均可铸。

3)手工,机器造型均可。

4)粘土来源广,价低。

粘土砂分两类: 湿型砂:中,小件;干型砂:质量要求高的件,大件。

2 水玻璃砂

是以水玻璃(硅酸钠的水溶液)为粘结剂。

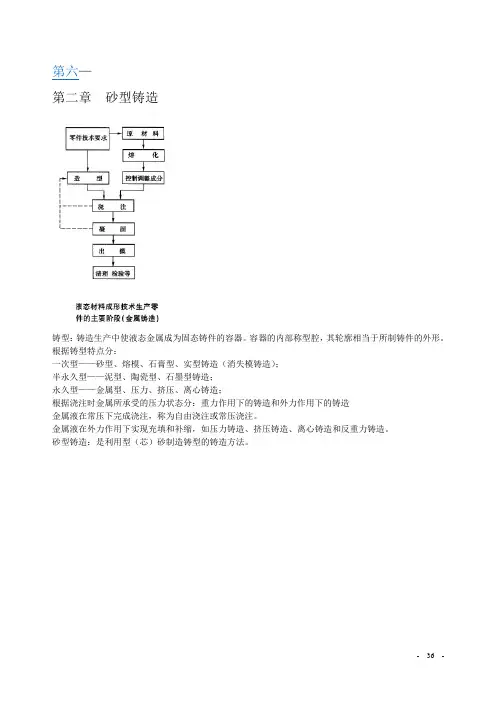

第六—第二章砂型铸造铸型:铸造生产中使液态金属成为固态铸件的容器。

容器的内部称型腔,其轮廓相当于所制铸件的外形。

根据铸型特点分:一次型——砂型、熔模、石膏型、实型铸造(消失模铸造);半永久型——泥型、陶瓷型、石墨型铸造;永久型——金属型、压力、挤压、离心铸造;根据浇注时金属所承受的压力状态分:重力作用下的铸造和外力作用下的铸造金属液在常压下完成浇注,称为自由浇注或常压浇注。

金属液在外力作用下实现充填和补缩,如压力铸造、挤压铸造、离心铸造和反重力铸造。

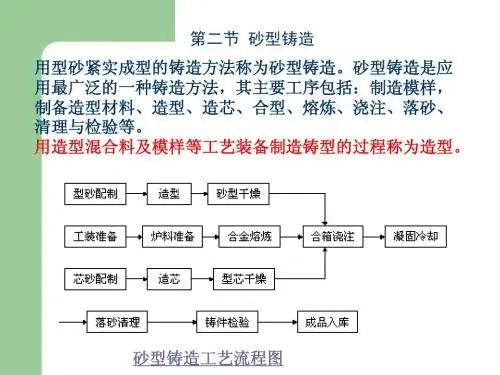

砂型铸造:是利用型(芯)砂制造铸型的铸造方法。

整模造型分模造型一、概述1 缺点、优点:砂型铸造是铸造生产中最广泛的一种方法,世界各国用砂型铸造生产的铸件占总产量的80-90%。

型砂:将原砂或再生砂+粘结剂+其它附加物所混制成的混合物。

砂型(芯):型(芯)砂在外力作用下成形并达到一定的紧实度或密度成为砂型(芯)。

2 砂型的种类湿型:由原砂、粘土、附加物及水按一定比例混碾而成湿型砂;用湿型砂春实,浇注前不烘干的砂型。

干型:经过烘干表面干型:表面仅有一层很薄(15-20mm)的型砂被干燥,其余部分仍然是湿的。

化学自硬砂型:砂型靠型砂自身的化学反应而硬化。

造型:制造砂型的工艺过程。

造芯:制造砂芯的工艺过程。

选择合适的造型(芯)方法和正确的造型(芯)工艺操作,对提高铸件质量、降低成本、提高生产率有极重要的意义。

1 按型(芯)砂粘(固)结机理分类机械粘结造型(芯)、化学粘结造型(芯)、物理固结造型(芯)2 按造型(芯)的机械化程度分类(1)手工造型(芯)手工造型(芯)是最基本的方法,这种方法适应范围广,不需要复杂设备,而且造型质量一般能够满足工艺要求,所以到目前为止,在单件、小批量生产的铸造车间中,手工造型(芯)仍占很大比重,在航空、航天、航海领域应用广泛。

缺点:劳动强度大、生产率低、铸件质量不易稳定。

模样造型、刮板造型、地坑造型,各种造型方法有不同的特点和应用范围。

铸造用砂及混合料试验方法1铸造用砂及混合料试验方法铸造用砂及混合料试验方法是一种在铸造过程中对工艺参数进行确定的方法,旨在解决铸件质量的问题,以确保其质量符合设计要求。

铸造用砂及混合料试验方法包括:选择砂、烧制砂试验、涂料试验、浇铸工艺试验、热处理工艺试验等步骤。

1.1选择砂铸造用砂的选择主要从三个方面考虑:砂的成分、砂的型号和容量大小。

一般选用低碳铸铁、铝铜合金、锰铸铁、低合金钢等多种材料,根据铸件的复杂性选择不同粒径的砂,可实现不同质量要求的件。

1.2烧制砂试验烧制砂的试验是指通过烧制砂来确定工艺参数的一种试验方法。

烧制砂的试验主要考察温度、时间、型号、颗粒级配等因素,以保证砂质量达到铸造要求。

具体来说,要考察当研磨机以不同的磨料粒度研磨时,研磨量的变化;当不同的温度,时间和压力烧制砂时,铸件的性能;以及经不同处理后的砂的表征。

1.3涂料试验涂料试验是指对铸造用砂采用涂料工艺进行质量检查的试验方法。

此类试验的主要目的是通过对涂料的涂布性能使铸件表面平整、光滑和抗渗透性等性能指标满足要求,确保其质量。

常见的涂料试验包括测膨胀率、熔焊熔化点、型号拉伸强度、蚀氧等实验。

1.4浇铸工艺试验浇铸工艺试验是指采用有关铸造工艺和技术,使用模具制作铸件的试验方法。

此外,浇铸工艺试验也还要考察一些其他参数,比如浇注温度、浇注压力、浇注速度、气压流量以及充填时间等。

这些参数均关系到铸件的机械强度和结构形貌,是成功制造铸件的关键。

1.5热处理工艺试验热处理工艺试验是用于均匀固结、改变晶粒结构和形貌之类,以提高铸件质量的试验方法。

热处理工艺试验可以从固化、淬火、调质、回火等过程中检查各项参数,以确保铸件性能的稳定。

在此过程中,可实现高热压力、低热压力、可安排多种热处理作业、重现获得室温到硬化性质的调节及其他情况等。

综上所述,铸造用砂及混合料试验方法可以有效地衡量铸件质量,确保工艺参数合理,从而有效地保证精确铸造品质的可行性,提高铸件的性能与可靠性,实现高效的铸造生产过程。

第一章铸造用呋喃树脂砂概述、自硬呋喃树脂砂的特点1.优点:1)铸件表面光洁、棱角清晰、尺寸精度高;2)型砂的溃散性好,清理、打磨容易,从而减少了落砂清铲修整工序中对铸件形状精度的损害;3)由于在各个工序中都最大限度的排除了影响铸型、铸件变形和损坏的因素,所以树脂砂铸件的铸件表面质量、铸件几何尺寸精度方面比黏土可以提高1~2级,达到了CT7~9级精度和1~2mm/600mm的平直度,表面粗糙度大有改观;4)减轻劳动强度大大改善了劳动条件和工作环境,尤其是减轻了噪声、矽尘等,减少了环境污染;5)树脂砂型(芯)强度高(含高温强度高)、成型性好发气量较其它有机铸型低、热稳定性好、透气性好,可以大大减少铸件的粘砂、夹砂、砂眼、气孔、缩孔、裂纹等铸件缺陷,从而降低废品率,可以制造出用黏土砂难以做出的复杂件、关键件;6)旧砂回收再生容易可以达到90%左右的再生回收率。

在节约新砂、减少运输、防止废弃物公害方面效果显著。

2.缺点:1)对原砂要求较高,如粒度、粒形、SiO2含量、微粉含量、碱金属盐及黏土含量等都有较严格要求;2)气温和湿度对硬化速度和固化后强度的影响较大;3)与无机类黏结剂的铸型相比,树脂砂发气量较高,如措施不当,易产生气孔类缺陷;4)与黏土砂相比,成本仍较高;5)对球铁件或低碳不锈钢等铸件,表面因渗硫或渗碳可能造成球化不良或增碳,薄壁复杂铸钢件上易产生裂纹等缺陷;6)浇注时有刺激性气味及一些有害气体发生,CO气发生量较大,需要良好的通风条件。

二、自硬呋喃树脂砂原辅材料1.原砂:原砂品质对树脂用量,树脂砂强度以及铸件质量影响很大,某些工厂由于忽视对原砂质量的严格要求,给生产带来很多麻烦。

表1列举了不同大小和材质的铸件采用原砂的技术指标。

表1树脂自硬砂用原砂的技术指标(质量分数,%)①微粉:对30/50、40/70筛号的原砂、140筛号以下为微粉;对50/100、70/140 筛号的原砂,200筛号以下为微粉;对100/200筛号的原砂,270筛号以下为微粉。

铸造用砂常识潮模砂、粘土砂、水玻璃、覆膜砂、树脂砂都属于铸造中的砂铸,不过是不同的粘结剂的区别。

潮模砂、粘土砂、湿型砂是一样的,粘结剂都是普通粘土或膨润土,由于在混砂过程中要加入水,所以就叫潮模砂。

水玻璃砂的粘结剂是钠水玻璃,一般通过吹二氧化碳硬化或加硬化剂自硬化。

覆膜砂的粘结剂一般是酚醛树脂,有微毒,一般用来说砂芯用。

树脂砂的粘结剂为呋喃树脂,树脂砂造型在浇注后发气量比较大。

目前用树脂砂造型的铸件质量在砂铸中是最好的。

水玻璃砂是用来做型壳的一种材料,也可做粘结剂,并非一种独立的铸造方法主要有两种使用方法:1,石英砂+水玻璃(做粘结剂用)做好砂型,通入二氧化碳快速固化2,失蜡铸造制壳工序时,加入水玻璃做粘结剂水玻璃的蜡很软的,硅溶胶的蜡很硬。

硅溶胶的产品表面比水玻璃的好。

两者只是在制造型客质量上有差别,硅溶胶制造出来的型客更适合精密铸造,制造出来的产品表面光滑度好,变形小,缩水比率小,且尺寸精密不需要二次加工。

但是硅溶胶做的基本都是小产品,水玻璃消失模做的产品相对较大。

两者只是在制造型客质量上有差别,硅溶胶制造出来的型客更适合精密铸造,制造出来的产品表面光滑度好,变形小,缩水比率小,且尺寸精密不需要二次加工。

水玻璃的蜡很软的,硅溶胶的蜡很硬。

硅溶胶的产品表面比水玻璃的好。

原理都是一样的两者用的蜡、面砂、粘接剂都不一样产品的质量有明显区别的。

国外基本都是硅溶胶工艺,水玻璃工艺应该国内更多一些。

还有水玻璃清砂比较麻烦,因为水玻璃会烧结在铸件表面硅酸钠的水溶液俗名水玻璃好像也叫泡花碱,水玻璃砂具有价格低、强度高、无毒等优点,在铸造生产中获得广泛应用,但是由于其溃散性差,因此不能完全取代其它粘结剂。

改善水玻璃砂溃散性的措施有多种,但均不能达到令人满意的效果。

二氧化碳水玻璃砂由于造型效率高,铸型不用烘烤即能浇注等特点,因而在铸钢件及部分铸铁件生产上得到较广泛的应用。

但长期以来,这种型砂存在溃散性差和旧砂再生麻烦二大难题,从而大大限制了其更广泛的应用。

铸造用型砂

铸造用型砂是一种用于铸造过程中制作模具的材料。

它是由一定比例的石英砂、粘土、水和其他添加剂混合而成的。

型砂的质量直接影响到铸件的质量,因此在铸造过程中,型砂的选择和使用非常重要。

型砂的选择应根据铸件的材质、形状和尺寸来确定。

不同的铸件需要不同的型砂,例如铸铁件需要使用含有一定量的石墨的型砂,而铸钢件则需要使用高硅石英砂。

此外,型砂的粒度和强度也需要根据铸件的形状和尺寸来选择。

型砂的配比也非常重要。

不同的型砂配比会影响到模具的密实度、强度和耐火性。

一般来说,型砂中石英砂的含量越高,模具的强度和耐火性就越好,但密实度会降低。

因此,在配比时需要根据具体情况进行调整,以达到最佳的铸造效果。

型砂的使用也需要注意一些细节。

在制作模具时,需要将型砂均匀地铺在模具中,避免出现空隙和气泡。

在铸造过程中,需要控制好型砂的湿度和温度,以保证模具的稳定性和铸件的质量。

铸造用型砂是铸造过程中不可或缺的材料。

正确选择和使用型砂可以提高铸件的质量和生产效率,降低生产成本。

因此,铸造企业应该重视型砂的质量管理和技术创新,以满足市场的需求。