09第4章 几何精度设计与检测03

- 格式:ppt

- 大小:779.50 KB

- 文档页数:39

《几何量精度设计与检测》课程标准课程编码:010299课程性质:专业基础课学分:4.0计划学时:64适用专业:机械制造与自动化1.前言1.1课程定位《几何量精度设计与检测》是机械制造与自动化专业一门重要的专业基础课。

在机械制造与自动化专业的课程体系中起着承上起下的作用。

通过本课程的学习,使学生能获得机械零件的几何精度及其相互配合的基本知识和几何参数检测的基本技能,具有较扎实的基本功和良好的职业素养。

具有诚实、守信、善于沟通和合作的品质,树立安全、环保、节能等意识,为发展职业能力奠定良好的基础。

本课程的前修课程是《机械制图》,它的后续课程有《数控编程与零件加工》、《机械制造工艺与夹具》等专业基础课和专业课。

1.2设计思路(1)总体思路遵循职业教育以就业为导向,以服务为宗旨的指导思想,以企业调研为基础,围绕机械制造与自动化专业人才培养目标和培养规格,按照工作过程系统化的思想,与企业专家共同合作,实施本课程的系统开发与实践。

遵循职业成长规律和教育规律,从宏观(培养目标定位)、中观(课程体系)、微观(教学单元内容)三方面进行系统化设计。

(2)课程设置依据以产品检验员职业岗位所需要的几何量精度和检测的知识和能力为基础,经过对企业调研,与企业专家共同探讨,合作开发了本课程。

(3)课程内容的确定根据企业质量检测岗位的实际工作任务,与我校的实训条件,并针对高职学生理论基础薄弱的情况。

为实现学生掌握零件测量和产品检测等专业技能的培养目标通过任务驱动的项目化教学,以技能训练为主线,学做合一。

按照常见几何量传统测量和精密测量等实践过程安排学习项目,将公差制度与国家计量标准等理论知识,融入到六个大项目中,项目一零件尺寸精度与检测、项目二零件形位精度与检测、项目三零件表面粗糙度的检测、项目四零件锥度和角度的检测、项目五螺纹检测、项目六三坐标测量仪的使用。

(4)项目编排思路按照“从简单到复杂、从单项到综合”的思路,设计教学过程。

《几何精度设计与检测》课程代码:(学校统一填写)课程名称:几何精度设计与检测学分:2 学时:32 (其中实验学时:0)先修课程:高等数学,工程制图一、目的与任务本课程是一门实践性较强专业技术基础课,是联系机械设计类课程与制造工艺类课程的纽带,适合于仪器仪表类、机械类相关专业。

本课程的目的是通过几何精度设计与检测课程的学习,培养学生的机械零件几何精度的理解、设计及检测能力。

本课程的任务是通过几何精度设计与检测相关理论和方法的学习,使学生掌握机械零件几何精度的理解能力及设计方法,同时掌握典型的几何量检测及数据处理方法;培养学生正确使用国家标准、规范及相关应用原则的能力。

为后续相关专业课程的学习和工程设计奠定基础。

二、教学内容及学时分配第1章基本概念(3学时)1.1机械设计的基本过程1.2加工过程和加工误差1.3几何精度设计的基本原则1.4几何精度设计的主要方法1.5零件几何精度的表达方法1.6零件几何精度要求的实现1.7互换性1.8标准化与优先数系第2章尺寸公差与圆柱结合的互换性(6学时)2.1 概述2.2 公差与配合的基本术语及定义2.3 标准公差系列2.4 基本偏差系列2.5 公差与配合的标准化2.6 公差与配合的选用2.7 一般线性尺寸的未注公差第3章形状和位置公差(6学时)3.1 概述3.2 形位公差的标注方法3.3 形位公差的基本概念3.4 形位公差带定义、标注示例3.5 公差原则3.6 形位公差的选择第4章表面粗糙度(4学时)4.1 概述4.2 表面粗糙度的评定参数4.3 表面粗糙度的符号及标注4.4 表面粗糙度的选择第5章滚动轴承、螺纹、圆锥的互换性(3学时)5.1 滚动轴承的互换性5.2 螺纹的互换性5.3 圆锥的互换性第6章尺寸链(4学时)6.1 基本概念6.2 建立尺寸链6.3 尺寸链的基本关系6.4 尺寸链的计算第7章几何精度测量基础(6学时)7.1 长度尺寸检测7.2 角度和锥度检测7.3 形状和位置误差检测7.4 表面粗糙度检测三、考核与成绩评定考核:采用统一命题,微机试题库辅助,统一阅卷,集体复查,严把质量关。

《机械制造技术基础》部分习题参考解答第四章机械加工质量及其控制4-1什么是主轴回转精度?为什么外圆磨床头夹中的顶尖不随工件一起回转,而车床主轴箱中的顶尖则是随工件一起回转的?解:主轴回转精度——主轴实际回转轴线与理想回转轴线的差值表示主轴回转精度,它分为主轴径向圆跳动、轴向圆跳动和角度摆动。

车床主轴顶尖随工件回转是因为车床加工精度比磨床要求低,随工件回转可减小摩擦力;外圆磨床头夹中的顶尖不随工件一起回转是因为磨床加工精度要求高,顶尖不转可消除主轴回转产生的误差。

4-2 在镗床上镗孔时(刀具作旋转主运动,工件作进给运动),试分析加工表面产生椭圆形误差的原因。

答:在镗床上镗孔时,由于切削力F的作用方向随主轴的回转而回转,在F作用下,主轴总是以支承轴颈某一部位与轴承内表面接触,轴承内表面圆度误差将反映为主轴径向圆跳动,轴承内表面若为椭圆则镗削的工件表面就会产生椭圆误差。

4-3为什么卧式车床床身导轨在水平面内的直线度要求高于垂直面内的直线度要求?答:导轨在水平面方向是误差敏感方向,导轨垂直面是误差不敏感方向,故水平面内的直线度要求高于垂直面内的直线度要求。

4-4某车床导轨在水平面内的直线度误差为0.015/1000mm,在垂直面内的直线度误差为0.025/1000mm,欲在此车床上车削直径为φ60mm、长度为150mm的工件,试计算被加工工件由导轨几何误差引起的圆柱度误差。

解:根据p152关于机床导轨误差的分析,可知在机床导轨水平面是误差敏感方向,导轨垂直面是误差不敏感方向。

水平面内:0.0151500.002251000R y∆=∆=⨯=mm;垂直面内:227()0.025150/60 2.341021000zRR-∆⎛⎫∆==⨯=⨯⎪⎝⎭mm,非常小可忽略不计。

所以,该工件由导轨几何误差引起的圆柱度误差0.00225R∆=mm。

4-5 在车床上精车一批直径为φ60mm、长为1200mm的长轴外圆。

已知:工件材料为45钢;切削用量为:v c=120m/min,a p=0.4mm, f =0.2mm/r; 刀具材料为YT15。

几何精度设计与检测在几何精度设计阶段,首先需要确定产品的功能需求和关键特征。

然后,根据产品的功能要求和使用环境来确定几何精度的设计要求。

在确定几何精度要求时,需要考虑到不同工艺条件和材料的制约因素。

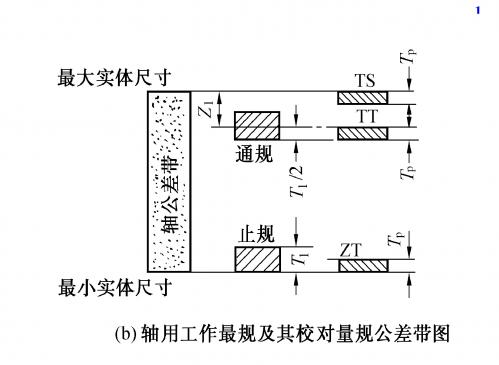

几何精度设计的关键是确定合理的公差。

公差是允许的尺寸和形状的变化范围,在设计过程中用来控制尺寸和形状的变化。

公差的确定需要考虑到制造工艺的可行性和成本因素。

通常,公差可以分为形位公差、尺寸公差和表面质量公差等。

形位公差是指零件的形状、相对位置和方向之间的公差。

形位公差通常用来控制零件在装配中的相对位置和方向。

尺寸公差是指零件的尺寸变化范围,用来控制零件的尺寸精度。

表面质量公差是指零件表面的允许缺陷范围,用来控制零件表面的质量。

在几何精度检测中,通常采用测量仪器和测量方法来评估零件的几何精度。

常用的测量仪器包括千分尺、百分表、投影仪、三坐标测量机等。

测量方法包括直接测量法、比较测量法和间接测量法等。

直接测量法是将测量仪器直接应用于零件上进行测量。

比较测量法是将测量仪器测量的数值与已知标准进行比较,从而评估零件的几何精度。

间接测量法是通过一些间接参数来推测零件的几何精度。

除了测量仪器和测量方法外,还需要制定合适的测量计划和测量标准。

测量计划是指确定需要测量的特征、测量方法和测量次数等。

测量标准是指用来评估零件几何精度的标准规范和技术要求。

测量计划和测量标准的制定需要考虑到产品的实际使用情况和制造条件。

总之,几何精度设计与检测是工程领域中非常重要的技术手段。

通过合理的几何精度设计和精准的几何精度检测,可以确保产品的性能和可靠性,提高制造效率和产品质量。

因此,在工程设计和制造过程中,几何精度设计和检测应被高度重视。