高铬镍铸铁研究

- 格式:doc

- 大小:827.76 KB

- 文档页数:16

Cr15Mo3高铬铸铁件的生产和检测孙建昌;王波;边功勋;丰新宇【摘要】高铬铸铁是一种使用较为广泛的耐磨金属,较合金钢有更高耐磨性,与普通白口铸铁相比兼有更高的韧性和塑性,被誉为当代最优良的抗磨料磨损材料之一.本文主要介绍使用较为广泛的Cr15Mo3高铬铸铁件的生产制造及检测,应用详细的检测方法保证产品满足技术要求.铸造工艺应结合铸钢和铸铁的工艺特点,通过合适的热处理,生产出满足技术要求的产品.硬度检测是抗磨白口铸铁常见的检测方法,是衡量其耐磨性的一项重要指标,此外还介绍了Cr15Mo3的碳化物体积分数、组织组成物检测的一些方法和数据结果等.【期刊名称】《铸造设备与工艺》【年(卷),期】2018(000)001【总页数】3页(P29-30,35)【关键词】高铬铸铁;抗磨材料;检测;碳化物体积分数;组织组成物【作者】孙建昌;王波;边功勋;丰新宇【作者单位】太原重工股份有限公司冶铸分公司,山西太原030024;太原重工股份有限公司冶铸分公司,山西太原030024;太原重工股份有限公司冶铸分公司,山西太原030024;太原重工股份有限公司冶铸分公司,山西太原030024【正文语种】中文【中图分类】TG257高铬铸铁广泛使用在采矿、水泥、电力、筑路机械、耐火材料等方面,常见于衬板、锤头、磨球材料。

通常情况下,高铬铸铁件以铸态、硬化态、退火态及去应力态交付使用,实际应用中,以铸态和硬化态居多。

本文主要探讨硬化态的Cr15Mo3高铬铸铁生产和检测。

1 技术参数国家标准[1]、美标及奥标等对各种牌号的抗磨白口铸铁都做了详细的规定,其中Cr15Mo3高铬铸铁是使用较广的一种,有“王牌”高铬铸铁之称,通过调整碳含量,可具有良好淬透性,适用于大断面铸件。

使用铬、钼强化的高铬铸铁成本要比镍硬铸铁的成本低,这也是高铬铸铁应用广泛的原因之一。

按照奥标规定的Cr15Mo3高铬铸铁,铸造出断面厚度为60 mm的铸件,硬化、回火热处理后取其本体作为试验料,要求成分、性能、金相满足技术参数[2],其化学成分及技术参数见表1.表1 Cr15Mo3化学成分及技术参数化学成份(质量分数,%)Mn Si 0.5~1.5≤1 Ni Mo≤2 ≤3 C 1.8~3.6 P S≤0.08 ≤0.08 Cu 硬度、碳化物含量≤1.2 Cr 14~18 HBW>555碳化物体积分数>30%2 工艺设计2.1 铸造工艺设计原则高铬铸铁属典型的抗磨白口铸铁,凝固过程不析出石墨,不发生膨胀,不能自补缩,同时凝固收缩率大,需要采用冒口补缩,铸造工艺应与碳钢类似,但又不及碳钢塑韧性好,浇冒口不能直接用气割切除,只能采用易割冒口或侧边冒口锤击去除冒口[3]。

铮铮硬骨高铬铸铁(上篇)2009-8-5 17:20:49高铬白口抗磨铸铁(以下简称高铬铸铁)是一种性能优良而受到特别重视的抗磨材料。

它以比合金钢高得多的耐磨性,和比一般白口铸铁高得多的韧性、强度,同时它还兼有良好的抗高温和抗腐蚀性能,加之生产便捷、成本适中,而被誉为当代最优良的抗磨料磨损材料之一。

高铬铸铁属金属耐磨材料、抗磨铸铁类铬系抗磨铸铁的一个重要分支,是继普通白口铸铁、镍硬铸铁而发展起来的第三代白口铸铁。

早在1917年就出现了第一个高铬铸铁专利。

高铬铸铁一般泛指含Cr量在11-30%之间,含C量在2.0-3.6%之间的合金白口铸铁。

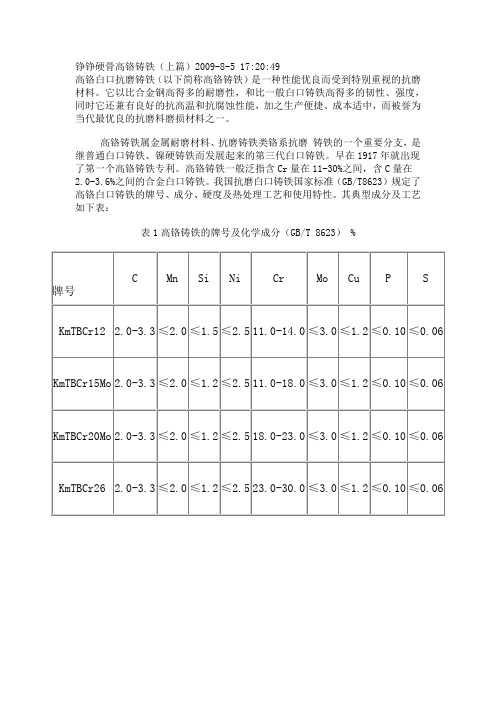

我国抗磨白口铸铁国家标准(GB/T8623)规定了高铬白口铸铁的牌号、成分、硬度及热处理工艺和使用特性。

其典型成分及工艺如下表:表1高铬铸铁的牌号及化学成分(GB/T 8623) %表2高铬铸铁的硬度(GB/T 8623)表3 高铬铸铁件热处理规范(GB/T 8623)美国高铬铸铁执行标准为ASTMA532M,英国为BS4844,德国为DIN1695,法国为NFA32401。

俄罗斯在前苏联时期曾研制了12-15%Cr、3-5.5%Mn,壁厚达200mm 的球磨机衬板,现执行ҐOCT7769标准。

特别值得一提的是在近一个世纪里,曾为抗磨白口铸铁做出了卓越贡献的美国克莱梅克斯(Climax)钼业公司。

1928年该公司首先发明了镍硬铸铁,把抗磨铸铁科技推向了一个空前高度。

1974年为纪念国际GIFA,在杜赛尔多夫展览会上展示了名为“神秘1号”和“神秘2号”。

即经典的高铬抗磨铸铁153(Cr15Mo3)和1521(Cr15Mo2Cu),现如今克莱梅克斯公司执行高铬铸铁标准如下,栏主提示大家这是特别值得一看的。

表4 美国Climax钼公司规定的高铬铸铁成分(质量分子数) %注:①碳含量为下限时,大断面中可能出现贝氏体。

高铬铸铁规模化工业应用,发达国家始于上世纪六十年代。

铮铮硬骨高铬铸铁(上篇)2009-8-5 17:20:49高铬白口抗磨铸铁(以下简称高铬铸铁)是一种性能优良而受到特别重视的抗磨材料。

它以比合金钢高得多的耐磨性,和比一般白口铸铁高得多的韧性、强度,同时它还兼有良好的抗高温和抗腐蚀性能,加之生产便捷、成本适中,而被誉为当代最优良的抗磨料磨损材料之一。

高铬铸铁属金属耐磨材料、抗磨铸铁类铬系抗磨铸铁的一个重要分支,是继普通白口铸铁、镍硬铸铁而发展起来的第三代白口铸铁。

早在1917年就出现了第一个高铬铸铁专利。

高铬铸铁一般泛指含Cr量在11-30%之间,含C量在2.0-3.6%之间的合金白口铸铁。

我国抗磨白口铸铁国家标准(GB/T8623)规定了高铬白口铸铁的牌号、成分、硬度及热处理工艺和使用特性。

其典型成分及工艺如下表:表1高铬铸铁的牌号及化学成分(GB/T 8623) %表2高铬铸铁的硬度(GB/T 8623)表3 高铬铸铁件热处理规范(GB/T 8623)美国高铬铸铁执行标准为ASTMA532M,英国为BS4844,德国为DIN1695,法国为NFA32401。

俄罗斯在前苏联时期曾研制了12-15%Cr、3-5.5%Mn,壁厚达200mm 的球磨机衬板,现执行ҐOCT7769标准。

特别值得一提的是在近一个世纪里,曾为抗磨白口铸铁做出了卓越贡献的美国克莱梅克斯(Climax)钼业公司。

1928年该公司首先发明了镍硬铸铁,把抗磨铸铁科技推向了一个空前高度。

1974年为纪念国际GIFA,在杜赛尔多夫展览会上展示了名为“神秘1号”和“神秘2号”。

即经典的高铬抗磨铸铁153(Cr15Mo3)和1521(Cr15Mo2Cu),现如今克莱梅克斯公司执行高铬铸铁标准如下,栏主提示大家这是特别值得一看的。

表4 美国Climax钼公司规定的高铬铸铁成分(质量分子数) %注:①碳含量为下限时,大断面中可能出现贝氏体。

高铬铸铁规模化工业应用,发达国家始于上世纪六十年代。

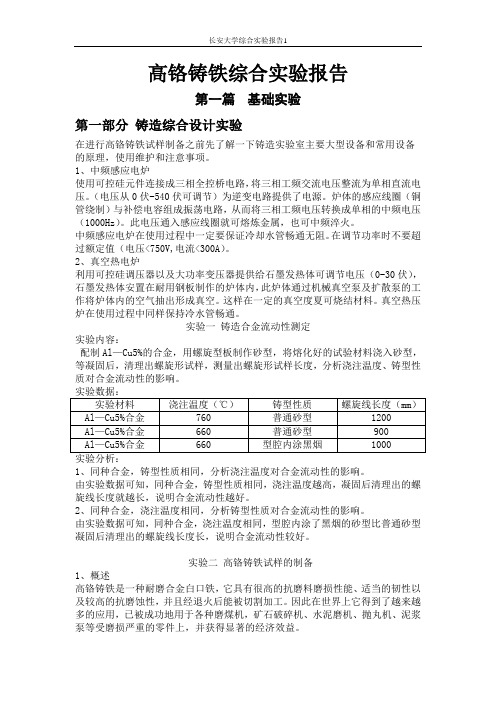

高铬铸铁综合实验报告第一篇基础实验第一部分铸造综合设计实验在进行高铬铸铁试样制备之前先了解一下铸造实验室主要大型设备和常用设备的原理,使用维护和注意事项。

1、中频感应电炉使用可控硅元件连接成三相全控桥电路,将三相工频交流电压整流为单相直流电压。

(电压从0伏-540伏可调节)为逆变电路提供了电源。

炉体的感应线圈(铜管绕制)与补偿电容组成振荡电路,从而将三相工频电压转换成单相的中频电压(1000Hz)。

此电压通入感应线圈就可熔炼金属,也可中频淬火。

中频感应电炉在使用过程中一定要保证冷却水管畅通无阻。

在调节功率时不要超过额定值(电压<750V,电流<300A)。

2、真空热电炉利用可控硅调压器以及大功率变压器提供给石墨发热体可调节电压(0-30伏),石墨发热体安置在耐用钢板制作的炉体内,此炉体通过机械真空泵及扩散泵的工作将炉体内的空气抽出形成真空。

这样在一定的真空度夏可烧结材料。

真空热压炉在使用过程中同样保持冷水管畅通。

实验一铸造合金流动性测定实验内容:配制Al—Cu5%的合金,用螺旋型板制作砂型,将熔化好的试验材料浇入砂型,等凝固后,清理出螺旋形试样,测量出螺旋形试样长度,分析浇注温度、铸型性质对合金流动性的影响。

1、同种合金,铸型性质相同,分析浇注温度对合金流动性的影响。

由实验数据可知,同种合金,铸型性质相同,浇注温度越高,凝固后清理出的螺旋线长度就越长,说明合金流动性越好。

2、同种合金,浇注温度相同,分析铸型性质对合金流动性的影响。

由实验数据可知,同种合金,浇注温度相同,型腔内涂了黑烟的砂型比普通砂型凝固后清理出的螺旋线长度长,说明合金流动性较好。

实验二高铬铸铁试样的制备1、概述高铬铸铁是一种耐磨合金白口铁,它具有很高的抗磨料磨损性能、适当的韧性以及较高的抗磨蚀性,并且经退火后能被切割加工。

因此在世界上它得到了越来越多的应用,已被成功地用于各种磨煤机,矿石破碎机、水泥磨机、抛丸机、泥浆泵等受磨损严重的零件上,并获得显著的经济效益。

Cr 27高铬铸铁生产工艺的实验研究cr27高铬铸铁生产工艺的实验研究Cr27高铬铸铁生产工艺试验研究由于一些特种泵工作条件恶劣,承受磨损和腐蚀等多种作用,国外生产企业多采用含cr23%~30%的高铬铸铁提高耐磨件使用寿命,如英国用含cg25%高铬铸铁生产杂质泵,挖掘海底沙石,寿命可达2年。

国内某些生产厂家采用含铬26%~28%的高铬铸铁生产特种泵铸件,取得一定效果,但在实际应用中存在使用寿命低、质量不稳定、加工困难等问题,本文对含铬26%~28%高铬铸铁的熔炼及热处理工艺进行了实验研究,选定了合金的成分及生产工艺。

1金成分的选定碳和铬。

碳是提高合金硬度的主要添加剂元素。

增加碳含量可以增加碳化物的含量,这比增加铬含量更显著,但会降低铸件的韧性。

由于特种泵铸件冲击载荷小,应选择高碳,合金含碳量可选择为2.5%~3.5%。

铬是高铬铸铁的主要添加元素。

特殊泵主要耐腐蚀和磨损。

考虑到耐蚀性的影响,确定铬含量为26%~28%,铬碳比为8~10。

根据经验公式,基体中的铬含量为Cr%=1.95cr/-2.47,合金基体的平均铬含量约为14%,大于11.7%,具有良好的耐蚀性。

碳、铬和碳化物之间的关系如下:碳化物%=12.33%C+0.55%cr-15.2%。

合金中碳化物含量为30%~35%,具有良好的耐磨性。

大多数铬形成合金碳化物。

由于合金的淬透性较差,必须添加其他合金元素以提高其淬透性。

钼,钼的主要作用是提高合金淬透性,钼降低ms点的作用不大。

当钼和铜联合使用时,提高淬透性更明显。

含钼量控制在1.5~3.0%。

镍是一种非碳化物形成元素,完全溶解在奥氏体中,这显著降低了MS点。

镍含量应控制在2.0%以下。

硅,硅可由合金炉料带入及以脱氧剂形式加入。

硅可提高ms点,但降低合金淬透性。

硅固溶于基体中增加铸铁脆性,含硅量可控制在0.50%~1.0%。

锰、锰可以提高合金的淬透性,但会强烈降低MS点,显著增加残余奥氏体,降低硬度。

高镍铬无限冷硬铸铁轧辊的生产文章主要介绍高镍铬无限冷硬铸铁轧辊的生产工艺方法,金相组织与机械性能以及在某钢厂1800不锈钢炉卷轧機上的应用现状。

希望通过文章的介绍,为相关工作提供借鉴。

标签:高镍铬无限冷硬铸铁轧辊;组织性能;使用实绩轧辊是轧钢生产中必不可少的工艺易损件,轧辊质量的好坏直接影响钢材的质量。

近年来,随着轧材规格、品种的不断扩大,轧制速度的不断提高,轧制力的不断增加,提高轧辊耐磨性、抗事故性是轧辊生产的必然趋势。

高镍铬无限冷硬铸铁轧辊由于其良好的耐磨性、抗热裂性、抗剥落性,在热连轧机精轧后架、中厚板轧机粗轧和精轧机架得到广泛的应用。

文章以我公司为某钢铁1800不锈钢炉卷轧机生产的高镍铬无限冷硬铸铁轧辊为例,介绍高镍铬无限冷硬铸铁轧辊的生产过程与组织性能特点。

1 轧辊的化学成分不锈钢轧机轧制特点为轧制压力大、轧制温度高、轧制变形量小,因此要求其轧辊工作层应兼顾耐磨性、耐热性和韧性,硬度均匀性要好,抗事故能力要强;轧辊芯部选择高强度球墨铸铁,适当加入合金提高辊颈力学性能及避免产生球化缺陷。

因此轧辊外层化学成分见表1,轧辊芯部化学成分见表2。

2 轧辊生产工艺方法轧辊生产熔炼设备为10T和15T中频感应电炉,分别熔炼工作层和芯部铁水。

铁水出炉温度为1390~1420℃,工作层铁液加硅铁合金等在包内进行孕育处理,芯部铁液加稀土镁合金和硅铁合金在包内进行球化孕育处理。

金属型铁模挂涂涂料后采用卧式离心浇注方式浇注工作层铁液,待铁液到达共晶平台后进行立式组装,充填芯部铁水,待铸件冷却后打箱脱模。

轧辊离心浇注工艺参数见表3,轧辊芯部铁液填充过程见图1。

3热处理工艺高镍铬无限冷硬铸铁轧辊打箱后内部存在铸造应力,为消除应力避免产生裂纹等缺陷,对铸件进行450℃去应力退火。

4 金相组织及性能高镍铬无限冷硬铸铁轧辊在退火后粗加工时套取试样进行金相组织检验和机械性能检测,成品检测辊身辊颈硬度和工作层厚度。

轧辊成品硬度检测结果见表4,辊身硬度为79~80.3HSD,辊颈硬度为37.3~39.6HSD,硬度均匀性良好;辊颈抗拉强度大于400MPa,延伸率大于4%,各项机械性能满足产品技术要求。

攀枝花学院本科课程设计(论文)[φ650mm高镍铬铸铁复合轧辊成分及熔模铸造工艺设计]学生姓名:学生学号:院(系):年级专业:指导教师:教师职称:二〇〇X年六月攀枝花学院本科学生课程设计任务书题目1、φ650mm高镍铬铸铁复合轧辊成分及熔模铸造工艺设计1、课程设计的目的使学生了解、设计铸件熔模铸造工艺,融会贯通相关专业课程理论知识,培养学生综合运用所学知识分析问题和解决问题的能力。

2、课程设计的内容和要求(包括原始数据、技术要求、工作要求等)内容:(1)识读图纸;铸件结构铸造工艺性分析。

(2)选择基准面。

(3)制模工部设计(制芯,压型,浇冒口等)(4)制壳工部设计(5)熔炼工部设计(6)浇注工部设计(7)落砂清理及质检工部设计(8)铸件表面处理方案设计(9)结论及参考文献要求:(1)分析生产加工及热处理过程中可能出现的缺陷,针对这些缺陷提出预防措施或补救措施。

(2)提交设计说明书(或设计报告),3~5千字,提交设计说明书。

3、主要参考文献4、课程设计工作进度计划第12周:对给定题目进行认真分析,查阅相关文献资料,做好原始记录。

第13周:撰写课程设计说明书,并进行修改、完善。

指导教师(签字)日期年月日教研室意见:年月日学生(签字):接受任务时间:年月日摘要随着轧钢业的飞速发展,从原始的单辊轧机到如今的多辊轧机,轧辊的性能不断提高的同时企业对轧辊的要求也相应提高,高铬镍无限冷硬铸铁件拥有优良的性能被普遍应用,但由于成本较高,通过加入适量铁屑降低制造成本。

本设计在高铬镍铸铁原料基础上,采用熔摸铸造工艺浇注轧辊。

该工艺主要包括铸件结构工艺性分析,基准面选择,制模、制壳、浇注设计等,通过该设计发现轧辊铸造过程中出现的缺陷,并采取相应措施预防和补救。

关键词:Φ650mm轧辊,高铬镍铸铁,熔摸铸造目录摘要 (Ⅰ)1 熔摸铸造工艺结构及参数 (2)1.1 熔摸铸造工艺概况 (2)1.2 化学成分选择 (2)1.3 机械加工余量选择 (2)1.4 铸件基准面的选择原则 (3)2 制模工部设计 (4)2.1 压型设计 (4)2.1.1分型面的选择 (4)2.2 冒口的设计 (4)2.3 制芯工艺设计 (5)2.3.1 型芯的选择 (5)2.3.2 型芯的制备工艺流程 (5)3 制壳熔炼剂浇注工部设计 (7)3.1 制壳工艺 (7)3.2 熔炼工艺设计 (7)3.3 浇注补缩系统设计 (8)4 铸件落砂清理及质量检查 (9)4.1 铸件落砂清理 (9)4.2 铸件质量检查 (9)4.2.1 熔摸铸件质量标准 (9)4.2.2 铸件检验项目、内容和方法 (9)5 铸件表面热处理观察设计 (11)5.1 熔模铸件清理 (11)5.2 熔模铸件修补 (11)6 结论 (12)参考文献 (13)1 熔摸铸造工艺结构及其参数1.1 熔摸铸造工艺概况铸造工艺参数包括:铸造收缩率、机械加工余量、起模斜度、最小铸出孔的尺寸、工艺补正量、分型负数、反变形量等。

工艺参数选得正确、合适,才能保证铸件尺寸精确,使造型、合箱方便,本设计主要考虑化学成分和机械加工余量的选择,因此选用500Kg中频感应电炉熔炼高铬镍铸铁,如图1.1所示为轧辊辊身毛坯尺寸。

图1.1轧辊辊身毛坯1.2化学成分选择化学成分对轧辊的性能和组织的影响起着决定性作用,轧辊轧辊是轧钢生产中的大型消耗工具, 在其工作过程中, 除承受轧制压力外, 还得承受塑性变形所产生的侧向摩擦力, 并且还受热应力的作用。

因此, 要求轧辊的材质必须有足够的耐磨性、强韧性、抗断裂能力和抗热疲劳性。

高铬镍铁屑既满足工况要求,又降低了生产成本,根据使用要求和资料确定化学成分如表1.1所示。

表1.1 轧辊化学成分质量分数ω%C Si Mn P S Ni Cr Mo3.2~3.6 0.06~1.0 0.4~1.0 ≤0.15≤0.10 3.5~4.5 1.2~2.0 0.20~0.601.3 机械加工余量选择铸件为保证其加工面尺寸和零件精度,应有加工余量,根据GB/T11350-89标准规定了加工余量的数值、确定方法、检验及评定规则,并与GB6414《铸件尺寸公差》配套使用。

Φ650mm高铬镍铸铁属加工面较大铸件,同时考虑浇注时铸件的表面可能产生气孔和夹杂缺陷,因此根据选取原则加工余量应大些,参考表1.2所示熔摸铸件加工余量。

从表中可知轧辊铸件尺寸大于500mm,因此切削加工余量大于3.0,磨削加工余量大于1.5,冒口设置点为6.0。

表1.2 熔摸铸件的机械加工余量铸件基本尺寸单面加工余量切削加工磨削加工冒口设置点≤400.7~1.0 0.2~0.5 2.040~100 1.0~1.5 0.5~0.7 3.0100~250 1.5~2.0 0.7~1.0 4.0250~500 2.0~3.0 1.0~1.5 5.01.4 铸件基准面的选择原则Φ650mm高铬镍铸铁轧辊选用熔摸铸造,其基准面主要用作铸件尺寸和质量的检测,并作为压型设计的参照面及机械加工的定位基准,所以轧辊铸件的平面、外圆和内孔都可以作为基准面,基准面选择的原则主要为:铸件基准应尽可能与设计基准和机械加工工艺基准一致,应使待加工的各表面分配到必须且又尽可能均匀的加工余量,应选择大而平整、光洁、尺寸稳定的表面为基准面,基准面应符合六点定位原则。

作为机加工要求和生产要求较高的高铬铸铁轧辊应尽量选择大而且平整、光洁、尺寸稳定的表面为基准面。

2 制模工部设计2.1 压型的设计2.1.1 分型面的选择选择不同的分型面会导致压型结构明显不同,并直接影响到压型的加工、使用及熔摸的生产率。

分型面的选择原则具体包括:保证能从压型中方便的取出熔摸,方便压型加工和起模,保证熔摸的精度要求,有利于内浇道的设置,有利于型腔内气体排出,避免形成气袋。

围绕上述原则可在轧辊的中心面A-A 处作为分型面,即水平分型,可以保证开型后熔摸留在预定的型体内,便于设置顶出机构。

2.2 冒口的设计由于Φ650mm 轧辊材质是高铬镍铸铁所以考虑实用冒口,实用冒口是让冒口和冒口颈先于铸件凝固,利用全部或部分的共晶膨胀量在铸件内部建立压力,现自补缩,有利于克服缩松缺陷。

熔摸铸件浇注补缩方案设计原则即保证补缩,避免产生气孔、冷隔和浇不足,避免铸件产生热烈,减少应力和变形,方便制壳时挂浆、撒砂、风干,提高工艺出品率等,基于上述原则轧辊的内浇道、冒口设在铸件热节部位;内浇道、冒口凝固迟于设置部位热节;浇注补缩系统储存足够金属液以供给铸件补缩。

铸铁件冒口属于通用冒口,在冒口计算中常采用模数法进行设计。

遵循顺序凝固原则,首先冒口的凝固时间c τ应大于等于铸件补缩部位说的凝固时间r τ。

运用公式有r τ=22r )/(/c c c r K M K M =τ,)(于是得到式中r M C M ,分别是冒口模数和铸件模数;r K c K ,分别为冒口和铸件的凝固系图1.2 轧辊辊身分型22⎪⎪⎭⎫ ⎝⎛≥⎪⎪⎭⎫ ⎝⎛C C r rK M K M数。

对于侧冒口有:r c M M M ::n =1:1.1:1.2内浇道通过冒口应满足:r c M M M ::n =1:(1~1.03):1.2对于顶冒口其冒口、冒口颈和铸件模数关系应符合:()c 1~2.1M M r =结合上述三个关系式,将轧辊铸件分为两个补缩区,分别计算铸件模数,检查顺序凝固条件,最后校核冒口补缩的能力。

如图1.3所示,为轧辊大致浇注图例。

2.3 制芯工艺设计 2.3.1 型芯选择熔摸铸造用的型芯除与普通铸造型芯一样,受熔融金属液的包围,凝固后还需从铸件中除去之外,还需考虑型芯能经受脱蜡时热水乃至蒸汽的蒸煮以及型壳焙烧时长时间的高温作用。

需满足以下要求:耐火度高,热膨胀率高,化学稳定性好,足够的强度,易脱除。

常见的熔摸铸造型芯有热压注陶瓷型芯,传递成型陶瓷型芯,灌浆陶瓷型芯,水溶型芯,水玻璃型芯,替换粘接剂型芯,习惯型芯。

综合制芯工艺特点和要求,Φ650mm 高铬镍铸铁复合轧辊选用灌浆成型陶瓷型芯,因为该型芯脱芯采用机械方法且适合内腔形状较宽厚的铸件。

2.3.2 型芯制备及工艺流程由于选择灌浆成形陶瓷制芯,因此型芯制备按照灌浆法成型工艺,具体程序图1.3 轧辊浇注如下:一是浆料配制,将耐火材料和矿化剂在专用的容器内搅拌并混合均匀,然后加入粘结剂搅拌2~3min,再加入促凝剂搅拌0.5min;二是,灌浆,在浆料粘度明显增大前灌浆;三是,起模,待浆料固化后,芯块获得足够的湿度但仍有一定弹性时起模;四是,脱醇和焙烧,为避免溶剂蒸发引起的变形,型芯起模后,应放入专用的胎膜内自干3~5h;五是,强化,进一步提高型芯的强度需要用硅酸盐乙酯水解液。

具体工艺流程如图1.4所示。

图1.4 灌浆陶瓷型芯制造工艺流程3 制壳、熔炼及浇注工部设计3.1 制壳工艺在熔摸铸造工艺中常采用硅溶胶型壳,所以Φ650mm的高铬镍铸铁复合轧辊也同样选择此型壳,其制造工艺简单,成本上也是经济可行,只需从多次涂料、撒砂、干燥即可获得致密多层型壳。

表1.3是中国航空工业总公司部分工厂用硅溶胶型壳制壳工艺参数。

表1.3 硅溶胶制壳工艺参数层次涂料种类刚玉涂料铝烦涂料自干时间/h热风干燥密度g/cm撒砂粒度/目密度g/cm撒砂粒度/目时间/h 温度湿度% 风速m/min1 2.20~2.30 80 2.15~2.3040/70 2~3 2~3 20~23 30~80 240~3002 2.05~2.20 46 2.10~2.1540/70 ——2~3 22~26 30~80 240~3003及以后 2.00~2.10 24 2.00~2.1020/40 ——2~3 24~28 30~80 240~300封浆后 2.00~2.10 —— 2.00~2.10————4~8 24~28 30~80 240~300在既有的制壳工艺参数基础上,制壳过程中也要考虑影响硅溶胶型壳干燥的因素,同时在制壳的准备工作中要进行模组清洗,保证涂料更好的涂挂在模组上,从而保证行可的质量,并为后期的铸造工艺工作做铺垫。

3.2 熔炼工艺设计高铬镍铸铁复合轧辊材质上属于合金,轧辊在生产中性能要求较高,所以对熔炼的工艺要求也相应增加,综合以上两点要求,熔炼工艺选择高温合金熔炼。

为保证彻底清楚合金中的杂质,控制成分,除采用高温合金熔炼外,采用二次真空炉熔炼能够获得高质量的高温合金,从而保证轧辊件优良的综合性能。

攀枝花学院课程设计制壳熔炼及浇注工部设计常用铸造高温合金熔炼方法参照不同的合金牌号,主要分为:真空感应炉熔炼和浇注母合金,低真空感应炉或非真空高频感应炉重熔。

3.3 浇注补缩系统设计浇注补缩系统组元结构组成为浇口杯、直浇道、横浇道、内浇道。

由于650mm 轧辊体型细长且断面为圆形,选用直边浇口杯,直浇道选择圆形,内浇道选用缝隙式内浇道,该内浇道浇注充填平稳,并可以防止内浇道附近过热引起的热裂。