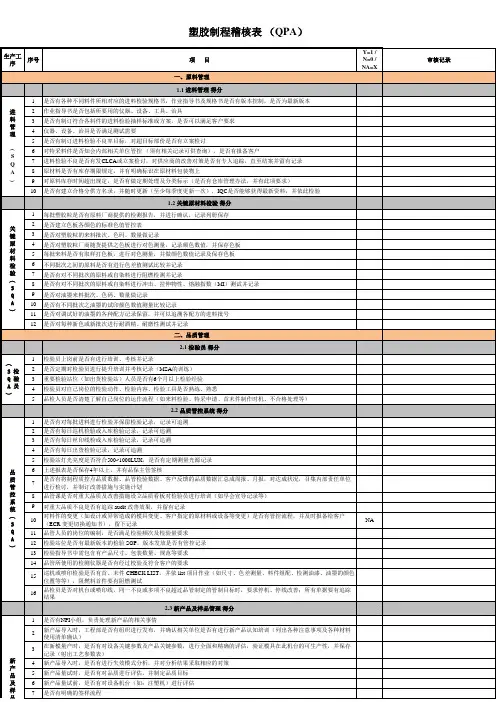

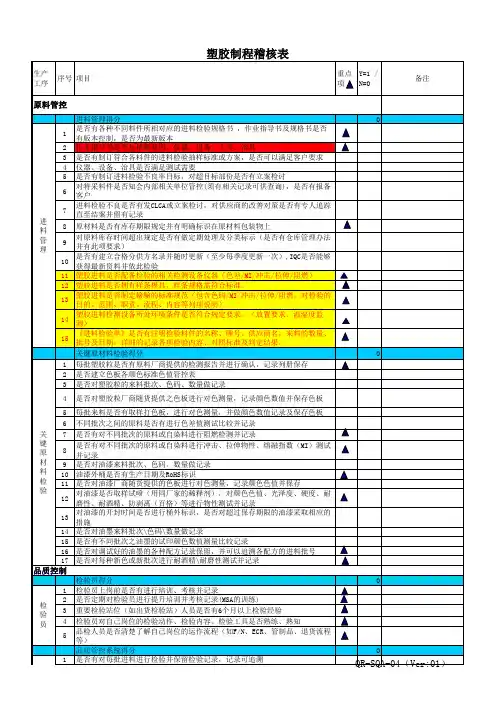

制程点检表

- 格式:xls

- 大小:238.00 KB

- 文档页数:1

1.目的为使COG产品检验相关操作及量测人员有一依循准则,以确保检验作业之标准化,并维持检验之正确性。

2.范围本作业指导书适用于LCM NB厂HITACHI DECO-7系列的机台。

机台作业之COG制程产品检验相关操作及量测。

3.检查规定事项:(品种更换定义为大机种更换)3.1Panel3.1.2检查方法3.1.2.1 ACF贴附状况检查A.以目视检查ACF贴附位置,必须涵盖chip IC 之bump bonding区域。

(如下图虚线部分)B.中央方块部为IC,虚线部分是ACF贴附必要区域。

虚线区域为ACF必要涵盖部分,包含IC所有之入力端/出力端BUMP。

由PANEL CF侧正视,以15X放大镜(小眼睛)检查,虚线是ACF正确位置,完整涵盖CHIP IC。

良品:ACF上下位置适当不良品: ACF上偏/下偏/ACFθ角, 造成圈圈区域无压痕ACF下偏CHIP IC贴附确认点,须确认ACF长度>IC长度上下的位置可以完整覆盖CHIP IC3.1.2.2 偏移量检查以PANEL 的□视窗中心为基准,量测□视窗中心到chip ic 对位 mark 中心的距离。

方向表示如下:量测下图中Rx 、Lx 及Ry 、Ly 值,分别记录于” LCM NA2-ACOG 偏移量检查记录表”中 实线是方形mark 中心位置,虚线是COG IC 的mark 中心位置。

Production: 全机种+X-Y -X +Y3.1.2.2.1偏移量规格Production: MH0E5(MH0E50990D除外),MJ0A1,MJ0E5,AH0E2,AJ0E3,MK1P1 X方向(Lx、Rx) ≦±10μmY方向(Ly、Ry) ≦±15μmProduction:MH0E50990D,MM0Z1X方向(Lx、Rx)≦±10μmY方向(Ly、Ry)≦±10μm3.1.2.3 ACF导电粒子压着状况检查A. 导电粒子压痕状态检查BUMP压着位置处,导电粒子渗入LEAD之凹凸痕状态:良品-压痕明显。

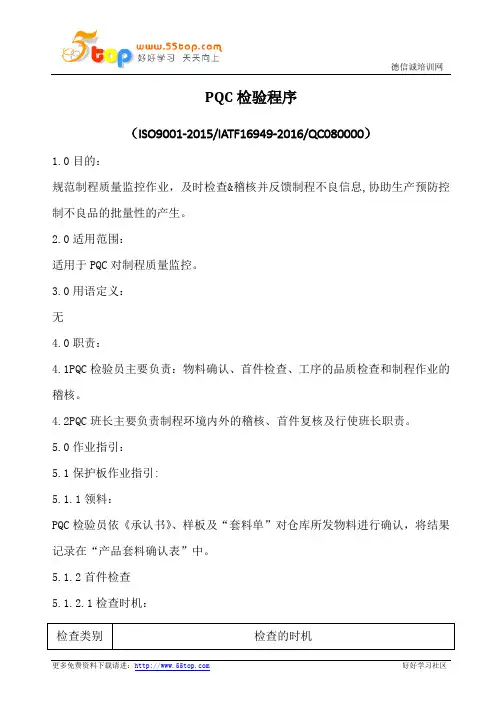

PQC检验程序(ISO9001-2015/IATF16949-2016/QC080000)1.0目的:规范制程质量监控作业,及时检查&稽核并反馈制程不良信息,协助生产预防控制不良品的批量性的产生。

2.0适用范围:适用于PQC对制程质量监控。

3.0用语定义:无4.0职责:4.1PQC检验员主要负责:物料确认、首件检查、工序的品质检查和制程作业的稽核。

4.2PQC班长主要负责制程环境内外的稽核、首件复核及行使班长职责。

5.0作业指引:5.1保护板作业指引:5.1.1领料:PQC检验员依《承认书》、样板及“套料单”对仓库所发物料进行确认,将结果记录在“产品套料确认表”中。

5.1.2首件检查5.1.2.1检查时机:5.1.2.2检查项目5.1.3注意事项:PQC检验员在领料确认时及检查首件时:1)检查产品所有物料的品牌、型号、规格、封装及环保标识是否与《承认书》中“材料清单”规定的是否一致。

2)核对受控样板,确认产品所用的PCB版本、颜色和产品上的材料型号、版本(丝印)颜色、外形是否和样板一致。

5.1.4检查不合格处理:若发现产品有不合格时,知会生产,对其不合格产品进行隔离,加红色拒收标签标识清楚不良原因,按《不合格品控制程序》规定进行处理。

5.2制程检验5.2.1检查标准依《SMT外观检验标准》5.2.2检验方式/要求a.佩戴防静电手环或防静电手套。

b.使用放大镜、显微镜、万用表、电子负载、恒流源、保护板测试仪等检验仪器。

c.目视外观时采用由上而下、由左而右,从90度、45度等多视角进行外观检验。

d.若发现不良缺陷,在不良缺陷处或不良品上贴上红色不良箭头标签。

e.检验项目及标准:检验依照《SMT外观检验标准》、《保护板性能测试QC作业指引》、《承认书》内容及受控样板标准检验。

f.异常反馈/处理:抽检中如果发现有严重品质异常和品质隐患时,必须及时向PQC/生产班长反馈,组织相关部门人员现场分析改善,品质部门进行记录与追踪结果确认。

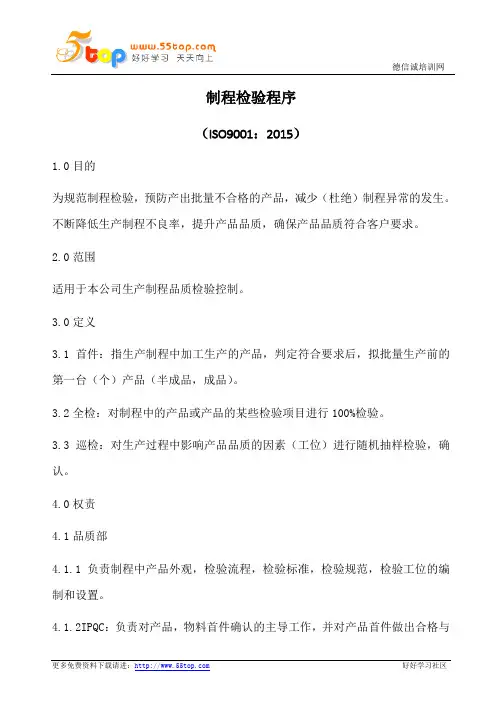

制程检验程序(ISO9001:2015)1.0目的为规范制程检验,预防产出批量不合格的产品,减少(杜绝)制程异常的发生。

不断降低生产制程不良率,提升产品品质,确保产品品质符合客户要求。

2.0范围适用于本公司生产制程品质检验控制。

3.0定义3.1首件:指生产制程中加工生产的产品,判定符合要求后,拟批量生产前的第一台(个)产品(半成品,成品)。

3.2全检:对制程中的产品或产品的某些检验项目进行100%检验。

3.3巡检:对生产过程中影响产品品质的因素(工位)进行随机抽样检验,确认。

4.0权责4.1品质部4.1.1负责制程中产品外观,检验流程,检验标准,检验规范,检验工位的编制和设置。

4.1.2IPQC:负责对产品,物料首件确认的主导工作,并对产品首件做出合格与否的判定;制程品质检控,品质异常的确认与追踪;主导不合格品或品质异常问题的提出,跟进,落实及改善效果确认。

4.2项目部4.2.1新产品首件的确认,负责制程中电气/结构性能测试流程,测试工位的编制和设置;品质异常,不合格品原因的分析及改善对策的提出。

4.2.2负责制程中设备,仪器的使用规范的制订;机器,设备,仪器,仪表,治夹具,工具运行状况的监控,正常运转的巡视及点检/保养工作的监督。

4.3生产部4.3.1负责首件的制作与送样确认;全检工位的人员配置。

4.3.2制程中4M1E的落实及制程过程的监控,配合IPQC与PE的工作;品质异常的受理与改善,改善对策的具体实施。

4.3.3负责制程中设备,仪器,仪表,治夹具,工具的日常点检/保养工作。

5.0程序5.1生产,检验前作业准备5.1.1生产部5.1.1.1在开拉生产前进行自我核查,发现不符合项及异常,采取措施,立即纠正。

5.1.1.2在开拉生产前须查核领用物料是否与[生产计划排程表]相符,是否有相应的BOM,技术规范;生产环境是否符合产品需求,各作业工位是否悬挂对应的SOP,作业人员对作业方法,产品品质是否清楚了解。

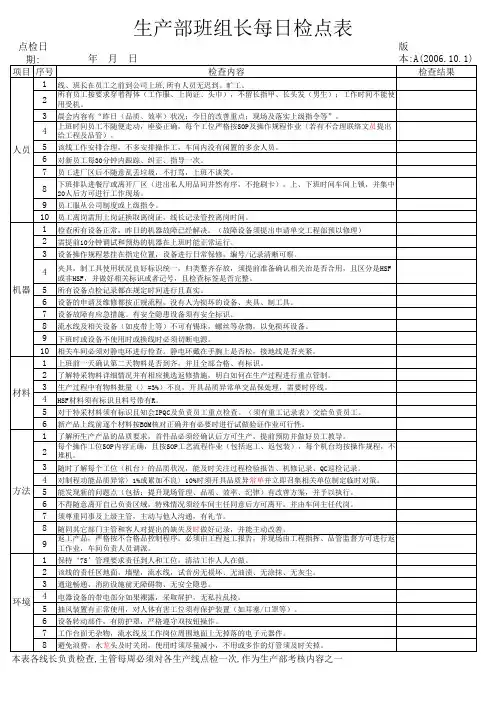

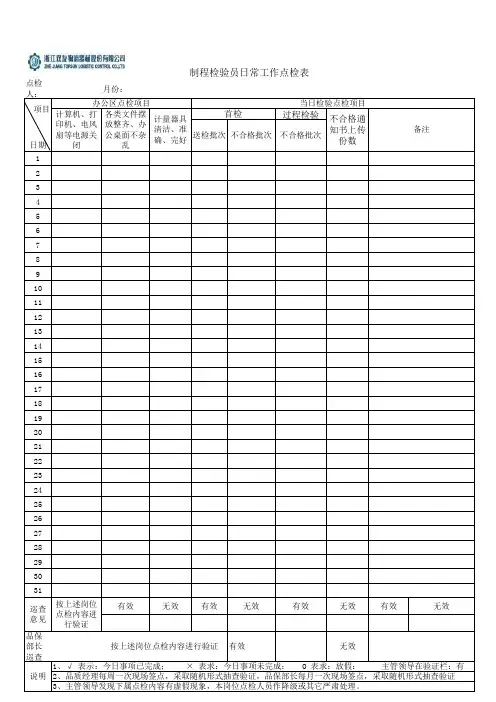

点检人:月份:

过程检验1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

有效无效有效无效有效无效有效无效品保部长巡查意见有效无效

制程检验员日常工作点检表

按上述岗位点检内容进

行验证

巡查意见按上述岗位点检内容进行验证说明1、√ 表示:今日事项已完成; × 表求:今日事项未完成: O 表求:放假: 主管领导在验证栏:有效√2、品质经理每周一次现场签点,采取随机形式抽查验证,品保部长每月一次现场签点,采取随机形式抽查验证

3、主管领导发现下属点检内容有虚假现象,本岗位点检人员作降级或其它严肃处理。

日期

备注送检批次不合格批次计量器具清洁、准确、完好首检项目办公区点检项目计算机、打印机、电风扇等电源关闭不合格批次不合格通知书上传份数当日检验点检项目各类文件摆放整齐、办公桌面不杂乱。

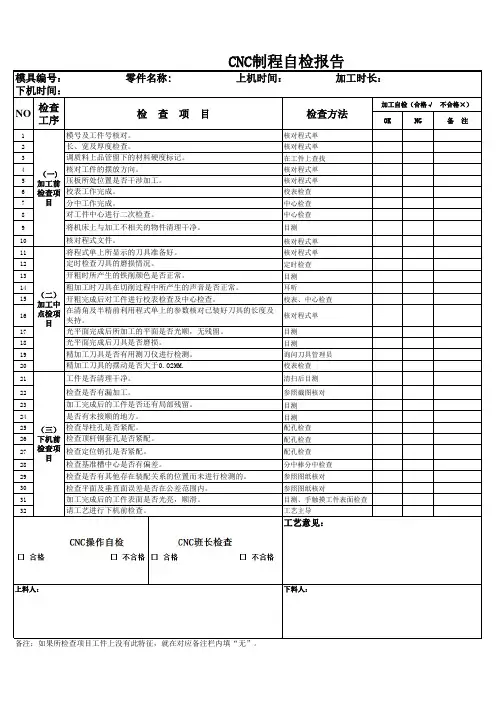

1核对程式单2核对程式单3在工件上查找4核对程式单5核对程式单6校表检查7中心检查8中心检查9目测10核对程式单11核对程式单12定时检查13目测14耳听15校表、中心检查16核对程式单17目测18目测19询问刀具管理员20校表检查21清扫后目测22参照截图核对23目测24目测 25配孔检查26配孔检查27配孔检查28分中棒分中检查29参照图纸核对30参照图纸核对31目测、手触摸工件表面检查32工艺主导工艺意见:上料人:下料人:NO检查工序(一)加工前检查项目(二)加工中点检项目(三)下机前检查项目检查方法加工完成后的工件表面是否光亮,顺滑。

请工艺进行下机前检查。

检查是否有其他存在装配关系的位置而未进行检测的。

检查平面及垂直面误差是否在公差范围内。

检查定位销孔是否紧配。

检查基准槽中心是否有偏差。

检查导柱孔是否紧配。

检查顶杆铜套孔是否紧配。

加工完成后的工件是否还有局部残留。

是否有未接顺的地方。

工件是否清理干净。

检查是否有漏加工。

精加工刀具是否有用测刀仪进行检测。

精加工刀具的摆动是否大于0.02MM.光平面完成后所加工的平面是否光顺,无残留。

光平面完成后刀具是否磨损。

开粗完成后对工件进行校表检查及中心检查。

在清角及半精前利用程式单上的参数核对已装好刀具的长度及夹持。

开粗时所产生的铁削颜色是否正常。

粗加工时刀具在切削过程中所产生的声音是否正常。

将程式单上所显示的刀具准备好。

定时检查刀具的磨损情况。

将机床上与加工不相关的物件清理干净。

核对程式文件。

分中工作完成。

对工件中心进行二次检查。

压板所处位置是否干涉加工。

校表工作完成。

调质料上品管留下的材料硬度标记。

核对工件的摆放方向。

模号及工件号核对。

长、宽及厚度检查。

模具编号: 零件名称: 上机时间: 加工时长:下机时间:加工自检(合格√ 不合格×)OK NG 备 注检 查 项 目。

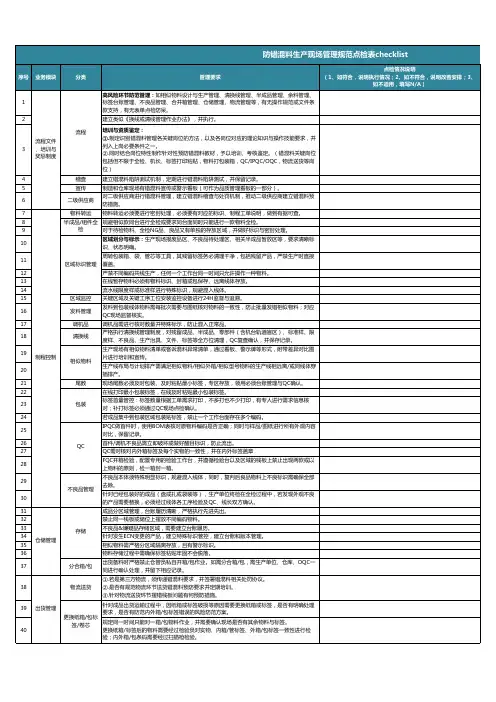

制程中怎样应用QC七大手法制程中怎样应用QC七大手法(1)品质工程师的职责和内容(2)制程中怎样应用QC七大手法(3)ISO9000的PDCA循环(4)产品品质计划书的制订方法(5)供应商评估方法和审厂程序(6)现场品质问题的处理(7)怎样制订纠正措施和预防措(8)怎样处理客户投诉(9)客户8D报告的填写方(10)怎样与PE合作解决产品品质问题品管七大手法七大手法:检查表、层别法、柏拉图、因果图、散布图、直方图、控制图一、检查表检查表就是将需要检查的内容或项目一一列出,然后定期或不定期的逐项检查,并将问题点记录下来的方法,有时叫做查检表或点检表。

例如:点检表、诊断表、工作改善检查表、满意度调查表、考核表、审核表、5S活动检查表、工程异常分析表等。

1、组成要素①确定检查的项目;②确定检查的频度;③确定检查的人员。

2、实施步骤①确定检查对象;②制定检查表;③依检查表项目进行检查并记录;④对检查出的问题要求责任单位及时改善;⑤检查人员在规定的时间内对改善效果进行确认;⑥定期总结,持续改进。

二、层别法层别法就是将大量有关某一特定主题的观点、意见或想法按组分类,将收集到的大量的数据或资料按相互关系进行分组,加以层别。

层别法一般和柏拉图、直方图等其它七大手法结合使用,也可单独使用。

例如:抽样统计表、不良类别统计表、排行榜等。

实施步骤:①确定研究的主题;②制作表格并收集数据;③将收集的数据进行层别;④比较分析,对这些数据进行分析,找出其内在的原因,确定改善项目。

三、柏拉图柏拉图的使用要以层别法为前提,将层别法已确定的项目从大到小进行排列,再加上累积值的图形。

它可以帮助我们找出关键的问题,抓住重要的少数及有用的多数,适用于记数值统计,有人称为ABC图,又因为柏拉图的排序识从大到小,故又称为排列图。

1、分类1)分析现象用柏拉图:与不良结果有关,用来发现主要问题。

A品质:不合格、故障、顾客抱怨、退货、维修等;B成本:损失总数、费用等;C交货期:存货短缺、付款违约、交货期拖延等;D安全:发生事故、出现差错等。

一、制程检验规范:1.目的:产品系经多道制程始完成,为确保每一制程质量稳定及高良率,每一站之制程均需经严格之品检,检查前制程半成品质量并纪录下来,及影响质量之作业程序,使制程中每一动作均能符合标准作业程序。

2.范围:凡制程属于Sensor清洁、ACF贴附、假压、本压、功能测试、点胶、压合、目检、成检等均适用。

3. 权责:3.1由品保负责抽验检查,每2小时随机抽验一次、随机抽验数至少3(含)PANEL,生产人员执行首片及自主检验。

3.2全检:凡经品保抽验不合格无法重工者,该批货由生产人员全部检查,每一PANEL超过半数以上不良应予报废。

3.3品保抽验检查,连续3PANEL发生不良时、开立异常通知单。

3.4抽验检查不良时,由品保、在线班长、干部会勘及处理后,回报单位主管。

3.5如系材料或制程错误或设计不当及功能性不良,经品保主管确认后、应立即停止生产并追溯到前站制程,待相关单位把问题解决、并经品保主管确认后再生产。

3.6产线当站人员发现前站质量制程异常,连续3PANEL不良时需通知品保人员确认后、由品保人员开立异常通知单。

4.作业内容:4.1使用机台、网版、治具、领用材料需与流程作业标准相符合。

4.2核对机台设定条件是否与流程作业标准相符,并记录下来。

4.3依各制程工作程序检查,是否与规范相符。

4.4检查结果不合格,应找出原因,填写于(检验纪录表)。

如系人员操作问题,请派员指导。

如系设备故障,请工程人员前来处理。

4.5凡制造或测试设备有改变、或每批第一次生产、或更换网版治具、或停机再开时,均应首件检查。

首件检查,请依4.1至4.5检验,检验合格经品保认签后始可生产。

4.6制程检验项目表及检验允收标准详见检验项目表。

5.使用表单:5.1 IPQC巡检记录表5.2品质异常通知单检验项目表项目站别检验项目检验仪器检验方法检验标准FOG 制程Sensor清洁、换膜外观检验目检目视检查要求干净,平整贴ACF1.ACF 贴附长度显微镜目视检查依作业流程标准2.ACF 贴附位置显微镜目视检查依作业流程标准3.外观检查显微镜目视检查无气泡、打折4.机台设定与条件感压纸、压力计、测温仪目视检查依作业流程标准5.ACF 机台操作目检目视检查依作业流程标准假压1.压力、温度、时间、平行度点检表目检目视检查依流程作业标准2.清洁点检表目检目视检查依点检表3 .FPC压合位置显微镜目视检查依流程作业标准4.机台操作目检目视检查依流程作业标准本压1.压力、温度、时间、平行度点检目检目视检查依流程作业标准2.清洁点检表目检目视检查依点检表3.机台操作目检目视检查依流程作业标准压痕检验1.偏移、压痕情况显微镜目视检查依流程作业标准2.溢胶情况显微镜目视检查依流程作业标准3.气泡情况显微镜目视检查无气泡测功能(BT)1.测功能测试治具测试治具PASS判OK,Fail判NG2.治具操作目检目视检查依流程作业标准点胶1.胶品名、料号目检目视检查依流程作业标准2.封口状况目检目视检查需平整均匀,不可超出玻璃LAM 制程外观(Sensor+FPC)1.外观检验目检目视检查保持干凈,不可有表面沾污CG清洁、换膜 1.外观检验目检目视检查要求干净、平整OCA贴附(STH)1.OCA品号料号目检目视检查依BOM2.贴附状况目检目视检查依流程作业标准3.机台操作目检目视检查依流程作业标准4.机台清洁目检目视检查依点检表贴合(HTH)1.机台参数点检目检目视检查保持干凈,不可有表面沾污2.贴合状况目检目视检查依流程作业标准3.机台操作目检目视检查依流程作业标准4.机台清洁目检目视检查依点检表测功能(PT)1.测功能测试治具测试治具PASS判OK,Fail判NG2.治具操作目检目视检查依流程作业标准成品检验成品检验 1.外观检验目检目视检查依作业成品检验规范清洁换膜 1.外观检验目检目视检查要求干净、平整包装外观检验目检目视检查依包装工程图入库外观检验目检目视检查品名、数量、规格、型号。

文件制修订记录1.0目的为本公司IPQC核对新型号产品或转线时进行首件检查及制程质量检查与稽核提供依据。

2.0范围适用于本公司所有产品的首件检查及制程质量检查与稽核。

3.0参考文件《不合格控制程序》《工序中检验和测试程序》《纠正和预防措施》《产品首件确认指引》4.0定义4.1.IPQC:制程质量控制4.2.FAI:首件检查(确认)4.3.PI:巡线检查.4.4工程变更通知(ECN)4.5作业指导书(SOP)4.6材料表(BOM)5.0职责5.1品质管理部负责此程序的制订,IPQC负责对生产部组长首件确认后的结果进行确认及判定,并保证检查结果的准确性,及对生产线所有工位巡查及炉后产品品质抽检工作。

5.2生产部负责首件的制作与自检,保证产品与作业指导书的符合性和准确性。

5.3生产新产品时,需由生产部组长、IPQC及IE共同确认首件,参见QP750R10(产品首件确认指引)。

6.0程序6.1每班开线生产时或转换机种时必须进行首件检查,经生产部组长及IPQC确认OK后即可正常生产,若首件不合格必须重新制作并经IPQC确认后方可正常生产,新机种首件检查需工程IE确认审查。

6.2每天开线生产时组长及IPQC应对在制品按作业指导书及其它相关资料要求并参照6.5所述内容进行首件检查,针对每个工位4小时抽查5PCS或以上,监控每一工位品质状况及确保制程品质系统的符合性。

6.3首件检查及巡线抽查过程中发现不良时则按《不合格品控制程序》及《纠正和预防措施程序》处理。

6.4IPQC记录报表的“签名”栏在有不良或异常时需生产管理签名确认,无异常时不需签名.6.5IPQC首件及巡线检查项目对照表:7.0记录表格《IPQC巡拉检查记录表》(SMT、插机、后焊、组装) 《SMTIPQC产线巡检记录表》。

站别: 序号

时间:时间:时间:时间:备注1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

编号责任人领班完成时间审核:制表:

表单编号:QER-品D-013 REV.A 检一次。

“☆”表示每次巡检都要检查,“★”表示白晚班各点检一次,“▲”表示有此不良时才检查。

☆流程单是否有正确填写不良事项记录事情描述改善措施☆是否每天有按规定测试冰箱并按规定测试且记录☆生产车间温湿度是否符合管控规定☆所有正在工作的机台其参数设定是否符合要求☆生产好的材料作业员是否都有做自检或全检后再送Q检☆工作区域是否干净整齐,标示是否明确☆Q检合格的材料是否及时转至下站或按规定进行储藏并有明确标示▲不良品是否有区分出来并采取隔离措施▲生产所用的物料是否按规定进行储藏并有明确标示,以便生产★生产实际操作是否与相关的指导性文件相符★相关指导性文件是否有误☆在生产作业时是否有相应的作业指导书及相应的工程图纸☆烤箱,设定温度;时间是有记录及与作业标准是否一致★作业员是否能够独立执行作业标准★新员工上岗前是否接受了培训和考核并持有上岗证上岗作业★每日的保养是否均有及时保养并按规定执行★所使用的仪器设备是否经过了效验合格并在有效期内使用★所有的机台及桌子是否均有接地☆设备是否运行正常 制程点检表

年 月 日 点检内容☆作业员穿戴是否标准☆不良的静电环是否仍在携带☆当前工序、本工序发生不良时作业员是否能够识别和判定。