常用异种钢焊接选用的焊接材料

- 格式:docx

- 大小:103.62 KB

- 文档页数:7

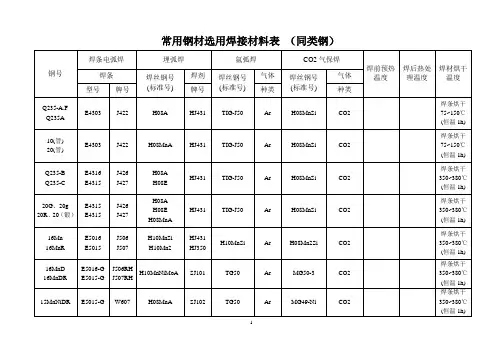

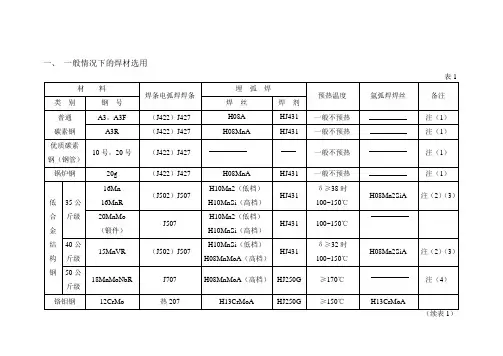

常用钢材选用焊接材料表(同类钢)常用钢材选用焊接材料表(同类钢)常用钢材选用焊接材料表(同类钢)常用钢材选用焊接材料表(异种钢)常用钢材选用焊接材料表(异种钢)常用钢材选用焊接材料表(异种钢)常用钢材选用焊接材料表(异种钢)常用钢材选用焊接材料表(异种钢)锅炉常用钢材钢号分类表容器常用钢材分类表容器常用钢材分类表(续)器常用钢材分类表(续)焊接材料选用标准2016-0518(代替2011-0816)151617181920焊接材料选用表中的注解(1) E4303(J422)焊条只适用于第一类压力容器中的非重要结构件.(2)序号2-3项钢号工件如果焊后需进行正火温度范围内热加工时,埋弧自动焊选用H10Mn2焊丝。

(3)SJ101烧结焊剂可用于序号5-7项钢号工件壳体纵、环缝窄间隙埋弧自动焊。

(4)E5515-G(J557) 焊条适用于焊后需进行正火温度范围内热加工的5项钢号的工件。

(5)序号5项钢号工件如果焊后需进行正火温度范围内热加工时,埋弧自动焊焊丝选用H08MnMoA焊丝;序号5-6项钢号当工件板厚≥60mm时,电渣焊选用H10Mn2MoA焊丝。

(6)序号6-7项,9项钢号工件,如果焊后需进行正火温度范围内热加工时,手弧焊选用E6015-D1(J607)焊条,埋弧自动焊选用H08Mn2MoA焊丝。

(7)序号11项钢号工件如果焊后需进行正火温度范围内热加工时,手弧焊应选用E7015-D2(J707)焊条,埋弧自动焊选用H08Mn2NiMoA焊丝,电渣焊选用焊丝原则:当壳体进行正火+回火热处理时选用H10Mn2NiMoA焊丝当壳体进行淬火+回火热处理时选用H10Mn2MoA焊丝(8)序号13项钢号工件,如果焊后需进行正火温度范围内热加工时,手弧焊应选用E7015-G(J707Ni)焊条,埋弧自动焊选用H10Mn2NiMoA焊丝。

(9)E7015-G(J707Ni)焊条亦适用于低温容器和要求冲击韧性高的重要结构。

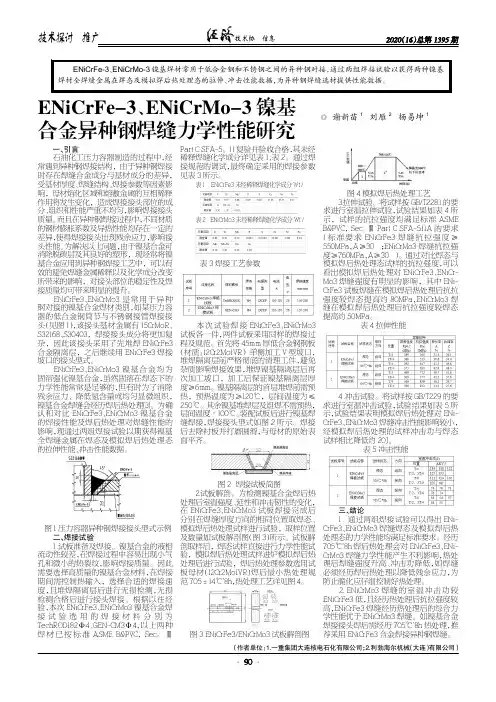

ENiCrFe-3、ENiCrMo-3镍基合金异种钢焊缝力学性能研究◎谢新苗1刘雁2杨易坤1(作者单位:1.一重集团大连核电石化有限公司;2.利勃海尔机械(大连)有限公司)一、引言石油化工压力容器制造的过程中,经常遇到异种钢焊接结构,由于异种钢焊接时存在焊缝合金成分与基材成分的差异,受基材厚度、焊缝结构、焊接参数等因素影响,母材熔化区域和熔敷金属的互相稀释作用将发生变化,造成焊接接头部位的成分、组织和性能严重不均匀,影响焊接接头质量。

而且在异种钢焊接过程中,不同材质的钢材膨胀系数及导热性能均存在一定的差异,使得焊接接头出现残余应力,影响接头性能。

为解决以上问题,由于镍基合金可消除脱碳层及其良好的塑形,现经常将镍基合金应用到异种钢焊接工艺中,可以有效的避免焊缝金属稀释以及化学成分改变所带来的影响,对接头部位的稳定性及焊接质量均可带来明显的提升。

ENiCrFe3、ENiCrMo3是常用于异种钢对接的镍基合金焊材类别,如某压力容器的低合金钢筒节与不锈钢接管焊接接头(见图1),该接头基材金属有15CrMoR、S32168、S30403,焊接接头成分将更加复杂,因此该接头采用了先堆焊ENiCrFe3合金隔离层,之后继续用ENiCrFe3焊接坡口的接头型式。

ENiCrFe3、ENiCrMo3镍基合金均为固溶强化镍基合金,虽然固溶在焊态下的力学性能常常是足够的,但有时为了消除残余应力、降低氢含量或均匀显微组织,镍基合金焊缝会经历焊后热处理[3]。

为确认和对比ENiCrFe3、ENiCrMo3镍基合金的焊接性能及焊后热处理对焊缝性能的影响,现通过两组焊接试验以期获得镍基全焊缝金属在焊态及模拟焊后热处理态的拉伸性能、冲击性能数据。

图1压力容器异种钢焊接接头型式示例二、焊接试验1.试板准备及焊接。

镍基合金的液相流动性较差,在焊接过程中容易出现小气孔和微小的热裂纹,影响焊接质量。

因此需要选择高质量的镍基合金材料,在焊接期间需控制热输入,选择合适的焊接速度,且堆焊隔离层后进行无损检测,无损检测合格后进行接头焊接。

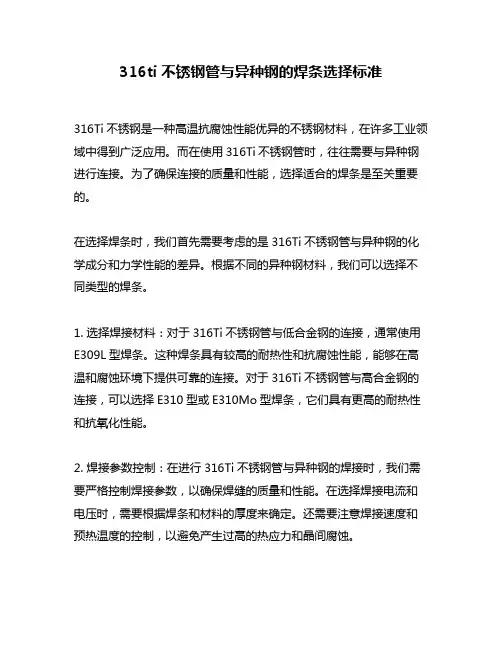

316ti不锈钢管与异种钢的焊条选择标准316Ti不锈钢是一种高温抗腐蚀性能优异的不锈钢材料,在许多工业领域中得到广泛应用。

而在使用316Ti不锈钢管时,往往需要与异种钢进行连接。

为了确保连接的质量和性能,选择适合的焊条是至关重要的。

在选择焊条时,我们首先需要考虑的是316Ti不锈钢管与异种钢的化学成分和力学性能的差异。

根据不同的异种钢材料,我们可以选择不同类型的焊条。

1. 选择焊接材料:对于316Ti不锈钢管与低合金钢的连接,通常使用E309L型焊条。

这种焊条具有较高的耐热性和抗腐蚀性能,能够在高温和腐蚀环境下提供可靠的连接。

对于316Ti不锈钢管与高合金钢的连接,可以选择E310型或E310Mo型焊条,它们具有更高的耐热性和抗氧化性能。

2. 焊接参数控制:在进行316Ti不锈钢管与异种钢的焊接时,我们需要严格控制焊接参数,以确保焊缝的质量和性能。

在选择焊接电流和电压时,需要根据焊条和材料的厚度来确定。

还需要注意焊接速度和预热温度的控制,以避免产生过高的热应力和晶间腐蚀。

3. 联接方式选择:对于316Ti不锈钢管与异种钢的连接,最常见的方式是T型焊接。

在进行T型焊接时,需要注意焊缝的准备和排气,以避免焊缝中出现气孔和夹杂物。

还可以考虑使用搭接连接、凸缝焊接或衬焊等方式,根据具体情况选择合适的联接方式。

总结回顾,选择合适的焊条对于316Ti不锈钢管与异种钢的连接至关重要。

我们应该根据异种钢材料的化学成分和力学性能,选择适合的焊条进行焊接。

需要严格控制焊接参数,确保焊缝的质量和性能。

在进行焊接时,可以选择不同的联接方式,如T型焊接、搭接连接、凸缝焊接或衬焊等。

这些措施将确保316Ti不锈钢管与异种钢的连接具有可靠的性能和耐腐蚀性。

个人观点和理解方面,我认为正确选择焊条是保证连接质量的关键。

通过合理控制焊接参数,我们可以实现316Ti不锈钢管与异种钢的稳定连接。

根据实际需要,我们还可以选择合适的联接方式。

异种钢的焊接摘要:本文介绍了采用手工钨极氩弧焊(GTAW )进行SA234WPB 与SA182-F304L 钢的焊接,对产生缺陷的原因进行了分析,并提出了改进意见。

关键词: 异种钢 焊接 GTAW 焊前言在秦山坎杜核电站1#、2#堆的管道安装中有两个重要系统:33410(停堆冷却系统)、34320(堆芯应急冷却系统),这两个系统上的管道与流量孔板连接的异种钢接头共有48道焊口要进行焊接。

所有管道或管件材料为SA106GR.B 或SA234WPB ,流量孔板的材料为SA182-F304L ,其公称直径及壁厚分别为10″(273mm )×0.718″(18.24mm )和12″(324mm )×0.843″(21.41mm )。

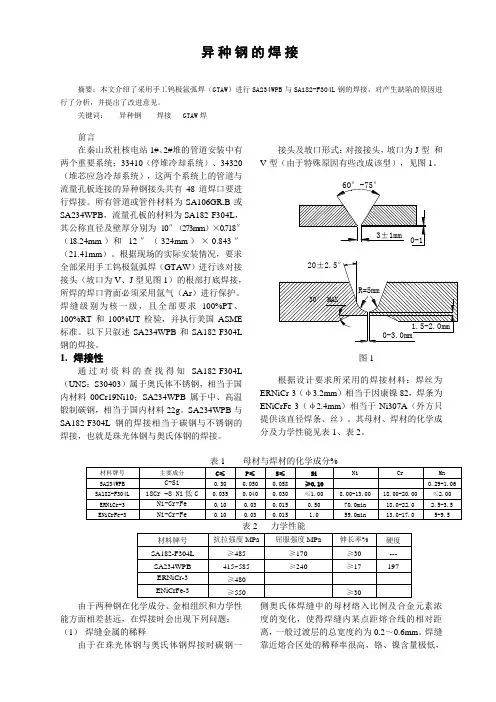

根据现场的实际安装情况,要求全部采用手工钨极氩弧焊(GTAW )进行该对接接头(坡口为V 、J 型见图1)的根部打底焊接,所焊的焊口背面必须采用氩气(Ar )进行保护。

焊缝级别为核一级,且全部要求100%PT 、100%RT 和100%UT 检验,并执行美国ASME 标准。

以下只叙述SA234WPB 和SA182-F304L 钢的焊接。

1. 焊接性通过对资料的查找得知SA182-F304L (UNS :S30403)属于奥氏体不锈钢,相当于国内材料00Cr19Ni10;SA234WPB 属于中、高温锻制碳钢,相当于国内材料22g 。

SA234WPB 与SA182-F304L 钢的焊接相当于碳钢与不锈钢的焊接,也就是珠光体钢与奥氏体钢的焊接。

接头及坡口形式:对接接头,坡口为J 型 和V 型(由于特殊原因有些改成该型),见图1。

根据设计要求所采用的焊接材料:焊丝为ERNiCr-3(φ3.2mm )相当于因康镍82,焊条为ENiCrFe-3(φ2.4mm )相当于Ni307A (外方只提供该直径焊条、丝)。

其母材、焊材的化学成分及力学性能见表1、表2。

由于两种钢在化学成分、金相组织和力学性能方面相差甚远,在焊接时会出现下列问题: (1) 焊缝金属的稀释由于在珠光体钢与奥氏体钢焊接时碳钢一侧奥氏体焊缝中的母材熔入比例及合金元素浓度的变化,使得焊缝内某点距熔合线的相对距离,一般过渡层的总宽度约为0.2~0.6mm 。

第三节异种钢的焊接要点异种钢焊接的主要问题是熔合线附近的金属韧性下降。

由于焊件经受加热和冷却的作用,在熔合线附近产生脆性的马氏体组织和渗碳层,若再受到热应力的作用,就很易产生裂纹。

焊接参数、接头形式、预热温度及操作技术等直接决定着焊缝的稀释率。

而稀释率又取决于母材金属的熔合比,如图2-1和式(2—2)所示。

当用E308-16、E308-15型焊条焊接奥氏体钢与低碳钢,或焊接异种低合金钢时,即使焊缝的稀释率控制在20%左右,也容易在熔合线附近出现脆性的过渡层:其宽度为0.1--0.8mm,金相组织属于马氏体类型,显著地恶化了接头的质量。

异种钢焊接接头的设计,应有助于焊缝稀释率的减少,应避免在某些焊缝中产生应力集中。

较厚的焊件对接焊时宜用X形坡口或双U形坡口,这样稀释率及焊后产生的内应力较小,但坡口的根部必须焊透。

如受结构限制而只能采用单面焊双面成形工艺时,则先用手工钨极氩弧焊进行打底层焊接,从第二层开始改用焊条电弧焊。

厚度相差较大的焊件,为防止产生过大的应力集中,不推荐采用异种钢焊接。

焊缝的稀释率与钢材的合金含量有关,在同样的熔化面积下,随着合金含量的增多而稀释率增大。

珠光体耐热钢单层对接焊的稀释率在20%~40%。

奥氏体不锈钢的稀释率比珠光体钢约高10%~20%。

焊接电流、焊条直径、焊接速度、焊条摆动方法及焊接层数的选择,应以减少母材金属的熔化和提高焊缝的堆积量为主要原则。

为减少焊缝金属的稀释率,一般采用小电流、细直径焊条及高的焊接速度进行焊接。

随着焊接电流的增大,焊缝稀释率增大。

采用多层多道焊,对于避免接头中的冷裂纹有着显著的效果。

当被焊的两种钢材之一是淬硬钢时,必须进行预热,其温度应根据焊接性差的钢材选择。

用奥氏体钢焊条焊接异种钢接头时,可适当降低预热温度或不预热。

焊接复杂结构时,先分件组装焊接,然后再整体拼装焊接比整体组装焊接好,有助于减小刚度及焊接残余应力。

装配时的定位焊截面不能太薄。

奥氏体不锈钢与其他钢材对接焊时,可在非不锈钢一侧的坡口边缘预先堆焊一层高铬高镍的金属,焊条牌号选用E309-16、E309-15。

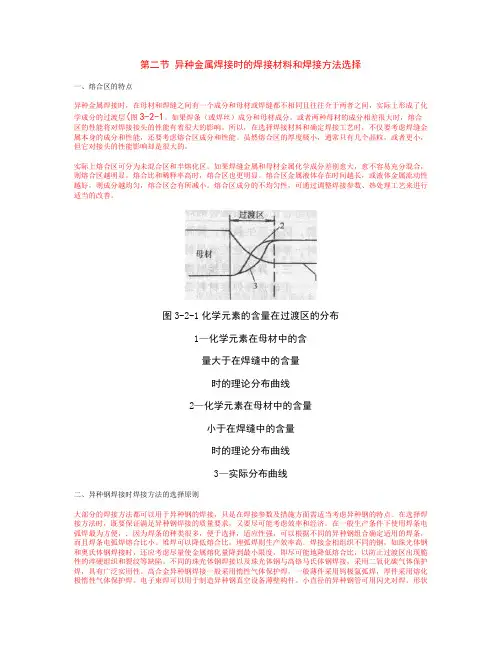

第二节异种金属焊接时的焊接材料和焊接方法选择一、熔合区的特点异种金属焊接时,在母材和焊缝之间有一个成分和母材或焊缝都不相同且往往介于两者之间,实际上形成了化学成分的过渡层(图3-2-1。

如果焊条(或焊丝)成分和母材成分,或者两种母材的成分相差很大时,熔合区的性能将对焊接接头的性能有着很大的影响。

所以,在选择焊接材料和确定焊接工艺时,不仅要考虑焊缝金属本身的成分和性能,还要考虑熔合区成分和性能。

虽然熔合区的厚度极小,通常只有几个晶粒,或者更小,但它对接头的性能影响却是很大的。

实际上熔合区可分为未混合区和半熔化区。

如果焊缝金属和母材金属化学成分差别愈大,愈不容易充分混合,则熔合区越明显。

熔合比和稀释率高时,熔合区也更明显。

熔合区金属液体存在时间越长,或液体金属流动性越好,则成分越均匀,熔合区会有所减小。

熔合区成分的不均匀性,可通过调整焊接参数、热处理工艺来进行适当的改善。

图3-2-1化学元素的含量在过渡区的分布1—化学元素在母材中的含量大于在焊缝中的含量时的理论分布曲线2—化学元素在母材中的含量小于在焊缝中的含量时的理论分布曲线3—实际分布曲线二、异种钢焊接时焊接方法的选择原则大部分的焊接方法都可以用于异种钢的焊接,只是在焊接参数及措施方面需适当考虑异种钢的特点。

在选择焊接方法时,既要保证满足异种钢焊接的质量要求,又要尽可能考虑效率和经济。

在一般生产条件下使用焊条电弧焊最为方便,.因为焊条的种类很多,便于选择,适应性强,可以根据不同的异种钢组合确定适用的焊条,而且焊条电弧焊熔合比小。

堆焊可以降低熔合比。

埋弧焊则生产效率高。

焊接金相组织不同的钢,如珠光体钢和奥氏体钢焊接时,还应考虑尽量使金属熔化量降到最小限度,即尽可能地降低熔合比,以防止过渡区出现脆性的淬硬组织和裂纹等缺陷。

不同的珠光体钢焊接以及珠光体钢与高铬马氏体钢焊接,采用二氧化碳气体保护焊,具有广泛实用性。

高合金异种钢焊接一般采用惰性气体保护焊,一般薄件采用钨极氩弧焊,厚件采用熔化极惰性气体保护焊。

浅析ZG270—500同Q345B异种钢之间的焊接技术Q345B属于低合金高强钢,而ZG270属于铸钢,该两种材料之间焊接应当被归属为异种钢焊接,并且ZG270-500具有较差的焊接性能,容易在焊接部位出现裂纹,因而需要在实际的焊接过程中通过适当的方式以及材料和工艺,对焊接裂缝的产生进行有效的避免。

标签:异种钢;焊接;裂缝;避免前言当前钢制结构生产中,焊接技术的发展使得焊接形式越来越多,而铸钢同低合金高强钢之间的焊接越来越常见,这种铸焊结构即这种焊接件同铸钢件之间的结合结构。

但是实际的焊接中往往会出现焊接材质的不同,若遇到了铸钢同低合金高强钢的焊接时,由于材料和性质之间具有差异,所以,必须选择适合的焊接方式以及方法,并结合恰当的材料以及工艺,加强焊接部位的强度。

1 材料焊接性主要指以碳作为量的衡量标准,即以钢材焊接部位的热影响区同钢材含有的化学成分之间的淬硬关系,即用碳的含量表示钢材中各个合金元素含量,并且转化需要按照其元素的作用。

从而达到对钢材进行焊接性评定的重要参考,而碳用CE表示其当量,而碳当量的数值则可以采用国际上常用公式进行计算推导,其中式中所有的元素符号便是该种元素所具有的质量分数,并且该公式主要被应用在非调质的中强度低合金高强钢以及非调质高强度低合金高强钢中。

1.1 Q345B作为低合金高强钢的一种,对其焊接性进行分析,在相关规定中对该种材料的CE值有着明确的规定,即对碳当量具有严格的规定,当公称厚度不大于63mm则CE值不大于0.44%,此时钢材的焊接过程中不会出现冷裂现象,即钢材具有较高的焊接性能。

1.2 铸钢就是通过铸造的方式得到的钢材,铸钢在焊接过程中,由于该种材质焊接件的成型工艺为铸造,同时结合了钢质材料,因此其铸件具有两方面的优势,首先可以获得复杂的形状,这是其他成型工艺无法企及的,其次,能够在此基础上保证钢材所有的性能。

该种铸钢属于中碳铸钢,通过国际通用公式的计算,CE值应当不大于0.72%,并且当碳当量超过0.6%时,会发生严重的焊接冷裂倾向,焊接部位的焊接性较差,所以必须采取必要的工艺措施,例如预热等,然后在进行焊接。

①强度级别不同的碳钢+低合金钢(或低合金钢+低合金高强钢)一般要求焊缝金属或接头的强度不低于两种被焊金属的最低强度,选用的焊条熔敷金属的强度应能保证焊缝及接头的强度不低于强度较低铡母材的强度,同时焊缝金属的塑性和冲击韧性应不低于强度较高而塑性较差铡母材的性能。

因此,可按两者之中强度级别较低的钢材选用焊条。

但是,为了防止焊接裂纹,应按强度级别较高、焊接性较差的钢种确定焊接工艺,包括焊接规范、预热温度及焊后热处理等。

②低合金钢+奥氏体不锈钢应按照对熔敷金属化学成分限定的数值来选用焊条,一般选用铬和镍含量较高的、塑性和抗裂性较好的Cr25-Ni13型奥氏体钢焊条,以避免因产生脆性淬硬组织而导致的裂纹。

但应按焊接性较差的不锈钢确定焊接工艺及规范。

③不锈复合钢板应考虑对基层、复层、过渡层的焊接要求选用三种不同性能的焊条。

对基层(碳钢或低合金钢)的焊接,选用相应强度等级的结构钢焊条;复层直接与腐蚀介质接触,应选用相应成分的奥氏体不锈钢焊条。

关键是过渡层(即复层与基层交界面)的焊接,必须考虑基体材料的稀释作用,应选用铬和镍含量较高、塑性和抗裂性好的Cr25-Ni13型奥氏体钢焊条。

①考虑焊缝金属力学性能和化学成分对于普通结构钢,通常要求焊缝金属与母材等强度,应选用熔敷金属抗拉强度等于或稍高于母材的焊条。

对于合金结构钢,有时还要求合金成分与母材相同或接近。

在焊接结构刚性大、接头应力高、焊缝易产生裂纹的不利情况下,应考虑选用比母材强度低的焊条。

当母材中碳、硫、磷等元素的含量偏高时,焊缝中容易产生裂纹,应选用抗裂性能好的碱性低氢型焊条。

②考虑焊接构件使用性能和工作条件对承受载荷和冲击载荷的焊件,除满足强度要求外,主要应保证焊缝金属具有较高的冲击韧性和塑性,可选用塑、韧性指标较高的低氢型焊条。

接触腐蚀介质的焊件,应根据介质的性质及腐蚀特征选用不锈钢类焊条或其他耐腐蚀焊条。

在高温、低温、耐磨或其他特殊条件下工作的焊接件,应选用相应的耐热钢、低温钢、堆焊或其他特殊用途焊条。

石油化工装置中异种钢的焊接发表时间:2008-12-17T15:36:01.937Z 来源:《中小企业管理与科技》供稿作者:孙茂洪[导读] 摘要:通过焊接性分析,结合施工现场的实际焊接经验,介绍了石油化工装置中常见异种钢的焊接方法。

这些焊接方法既经济又有效,焊接接头的性能完全能满足现场使用工艺的要求。

关键词:石油化工装置异种钢现场焊接焊接方法焊接材料摘要:通过焊接性分析,结合施工现场的实际焊接经验,介绍了石油化工装置中常见异种钢的焊接方法。

这些焊接方法既经济又有效,焊接接头的性能完全能满足现场使用工艺的要求。

关键词:石油化工装置异种钢现场焊接焊接方法焊接材料在石油化工装置的安装和检修中,需要在现场焊接的材质种类多,其中异种钢的焊接也较多。

异种钢的焊接既复杂又很重要,是否能获得理想的异种钢焊接接头,不仅取决于相焊的两种钢材的化学成分和力学性能,同时也取决于所采用的焊接材料、焊接方法和焊接工艺等。

因此,在现场施焊过程中采取合理的焊接工艺尤其重要。

1 石油化工装置中异种钢的种类在石油化工装置中,异种钢的焊接种类很多,归纳起来主要有低碳钢与低合金钢之间的焊接,如20#钢与16Mn钢相焊;两种不同的低合金钢之间的焊接,如16Mn钢与15CrMo钢相焊;低碳钢与奥氏体不锈钢之间的焊接,如20#钢与SUS304钢相焊;低合金钢与奥氏体不锈钢之间的焊接,如16Mn钢与SUS304钢相焊;奥氏体不锈钢与镍基合金之间的焊接如SUS304钢与Inconel600钢相焊,等等。

2 异种钢焊接接头的特性异种钢焊接接头化学成分、金属组织和机械性能的不均匀性以及线膨胀系数相差较大,使异种钢接头在使用中产生附加应力,这些因素对焊接方法、焊接材料、预热和热处理规范、接头形式的选择以及设备运行的可靠性,都有显著的影响。

异种钢焊接时,焊缝金属与母材热影响区之间的界面没有一条截然的界线,它们之间存在着熔合区,即焊缝中的未混合区和母材中的半熔化区。

SA-213T91与不锈钢1Cr18Ni9Ti异种钢焊接工艺摘要:本文主要就T91与1Cr18Ni9Ti采用镍基焊接材料进行焊接工艺和焊接操作方面研究,从而确定镍基焊接材料焊接的可行性。

关键词:T91钢;1Cr18Ni9Ti钢;合金过渡;ERNICr-31 引言随着火电机组朝着大容量、高参数方向发展,对锅炉高温、高压金属部件材质的要求越来越高。

火力发电机组由于各个部位的工作温度不同,相应的使用了不同化学成分和组织结构的钢材,因此必然会遇到异种钢的焊接问题。

如:TP347H 与T91钢焊接、T91与1Cr18Ni9Ti钢奥氏体钢与马氏体耐热钢焊接。

主要分布在锅炉过热器、再热器、主蒸汽管道的管座与与热电偶保护套管需进行对接焊。

这2 种性能差异较大的材料相互焊接, 不可避免地存在高温高压长期运行状态, 异种金属接头过早失效的问题。

如何把握焊接工艺, 延长其接头的使用寿命, 是需要研究解决的技术难题。

文中主要分析马氏体耐热钢(T91)与奥氏体钢(1Cr18Ni9Ti)的化学物理性能, 提出该异种钢接头的焊接方法、焊接材料、热处理及焊接工艺要点。

2 SA-213T91钢和1Cr18Ni9Ti钢的性能、化学成分2.1 T91钢化学成分和焊接性能特点T91钢是一种改进的9CrlMo钢,是由美国国家橡树岭实验室和美国燃烧工程公司冶金材料实验室合作研制的,是在9CrlMo钢的基础上降低含碳量,添加微量Nb、V合金比,并对含N量加以控制得到的。

T91钢具有良好的冲击性能,高温持久强度、高温蠕变强度优异。

T91属调质状态下使用的回火马氏体钢,组织结构为马氏体加部分铁素体,在高温环境下具有较好的组织稳定性、高温持久强度、高温蠕变强度。

SA-213T91标准的化学成分如表1所示。

根据经验知道,T91钢具有较大的淬硬倾向,焊接性差,焊接时需要采取较高的温度预热和严格的工艺措施,才能防止冷裂纹的产生。

所以,焊接时要选择合理的焊接工艺参数和适当的焊前预热温度,同时避免强制对口,减少拘束应力,控制焊缝中的氢含量,避免冷裂及脆化出现。

T91与12Cr1MoVG异种钢焊接工艺的优化随着工业的发展,钢材在我们日常生活以及各行业中扮演着重要的角色。

而在钢材的制造过程中,焊接工艺是一个至关重要的环节。

本文将探讨T91钢与12Cr1MoVG异种钢的焊接工艺优化问题。

一、T91钢与12Cr1MoVG异种钢的特性分析T91钢是一种高温高压容器所需的钢材,具有优异的高温强度和耐腐蚀性能。

而12Cr1MoVG异种钢则主要用于石油化工领域,具有良好的耐高温、耐压和耐蚀性能。

两种材料在性能和组织结构上存在一定的差异。

二、T91与12Cr1MoVG异种钢焊接工艺存在的问题在焊接过程中,T91与12Cr1MoVG异种钢焊缝处的结构组织存在以下问题:1. 易产生硬化区:由于两种钢材的成分和硬度不同,焊接处容易出现硬化现象,使焊缝处的脆性增大。

2. 易产生晶间腐蚀:在焊接过程中,由于存在不匹配的晶格结构,焊缝处会容易受到腐蚀的影响,从而降低焊接接头的力学性能和耐蚀性能。

3. 容易出现裂纹:由于两种材料的热膨胀系数不同,焊接过程中容易产生应力集中现象,从而引发裂纹的产生。

三、T91与12Cr1MoVG异种钢焊接工艺的优化方法为了解决上述问题,可以采取以下优化方法:1. 选择合适的焊接材料:通过选择适合T91与12Cr1MoVG异种钢焊接的填充材料,可以降低焊缝处的硬化问题,并提高焊接接头的强度和韧性。

2. 控制焊接参数:合理控制焊接温度和焊接速度,避免焊接过程中产生过高的温度梯度,减少组织结构变化和应力集中的可能性。

3. 采用预热和后热处理:通过预热焊接区域,可以减少热应力的产生,降低裂纹的发生概率。

在焊接完成后,进行适当的后热处理,有助于改善焊接接头的力学性能和晶间腐蚀性能。

4. 加大焊接缝角度:增大焊接缝的角度,可以提高焊接接头的强度和耐腐蚀性能,减少裂纹的产生。

通过以上优化方法,可以明显改善T91与12Cr1MoVG异种钢焊接接头的质量,提高焊接接头的力学性能、耐蚀性能和可靠性。

不同的材料之间焊接一般来讲就是异种钢的焊接1 异种钢的种类异种钢的焊接种类很多,归纳起来主要有低碳钢与低合金钢之间的焊接,如20#钢与16Mn钢相焊;两种不同的低合金钢之间的焊接,如16Mn钢与15CrMo钢相焊;低碳钢与奥氏体不锈钢之间的焊接,如20#钢与SUS304钢相焊;低合金钢与奥氏体不锈钢之间的焊接,如16Mn钢与SUS304钢相焊;奥氏体不锈钢与镍基合金之间的焊接如SUS304钢与Inconel600钢相焊,等等。

2 异种钢焊接接头的特性异种钢焊接接头化学成分、金属组织和机械性能的不均匀性以及线膨胀系数相差较大,使异种钢接头在使用中产生附加应力,这些因素对焊接方法、焊接材料、预热和热处理规范、接头形式的选择以及设备运行的可靠性,都有显著的影响。

异种钢焊接时,焊缝金属与母材热影响区之间的界面没有一条截然的界线,它们之间存在着熔合区,即焊缝中的未混合区和母材中的半熔化区。

其成分和性能都与焊缝或母材不同,形成了化学成分的过渡层,如碳钢与不锈钢相焊时接头中形成的脱碳层和增碳层。

过渡层的成分和性能对接头的性能有着重要的影响,故在选择焊接材料和焊接工艺时,不仅要考虑焊缝金属的成分和性能,同时也要考虑过渡层的成分和性能。

焊缝金属与母材金属化学成分差别愈大愈不容易充分混合,则过渡层愈明显;熔合比或稀释率愈高时,过渡层也愈明显;熔合区金属液态存在的时间愈长或液体金属流动性愈好,则愈易于混合均匀,过渡层也有所减小。

因此,可以通过某些工艺措施对过渡层进行适当控制。

3 焊接方法的选择选择焊接方法时,既要保证焊接接头的质量要求,又要尽可能考虑效率和经济。

通常焊接方法不同,直接影响熔合区过渡层的熔合比,从而影响到焊接接头的性能。

表1几种常用焊接方法的熔合比范围焊接方法熔合比(%)酸性焊条手弧焊 15~25碱性焊条手弧焊 20~30钨极氩弧焊 10~100埋弧焊 30~60熔化极气体保护焊 20~30由于一些装置的高温、高压、腐蚀性强等特点,大多数异种钢焊接接头主要考虑接头的晶间腐蚀、应力腐蚀、高温氧化和高温蠕变性能等,要求焊接接头中熔合区成分要稳定、过渡层要不明显,所以采用熔合比小而操作方便的手弧焊就可以了,但在氢工况下的异种钢接头,特别是低合金钢(如16Mn钢)与奥氏体钢(如SUS304)相焊的异种接头,还必须考虑氢腐蚀问题。