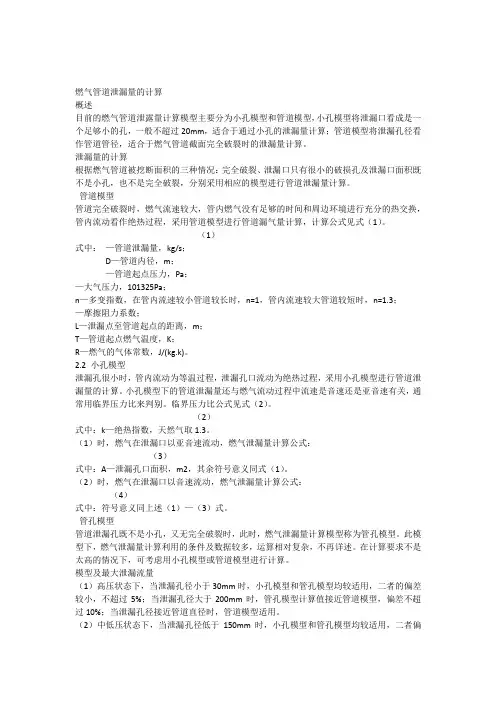

漏气量估算

- 格式:xlsx

- 大小:34.13 KB

- 文档页数:2

密封泄漏量计算密封泄漏量是指在一定时间内,液体或气体通过密封件的泄漏量。

在工业生产过程中,密封泄漏是一个重要的问题,因为泄漏会导致能源的浪费、环境污染和设备损坏。

密封泄漏量的计算是为了评估泄漏的严重程度,确定是否需要采取措施来减少泄漏量。

下面介绍一种常用的计算方法:泄漏方程法。

泄漏方程法是通过设计一组方程来计算泄漏量。

首先需要确定一些参数,如泄漏介质的压力、温度、黏度和密度,以及密封件的材料、形状和尺寸。

然后,根据这些参数,可以使用一些经验公式来计算泄漏量。

常用的经验公式有Orifice方程、Turbulent方程和Viscous方程。

对于小孔泄漏,可以使用Orifice方程。

对于湍流泄漏,可以使用Turbulent方程。

对于黏性泄漏,可以使用Viscous方程。

在计算泄漏量之前,还需要进行一些实验来确定公式中的参数。

例如,可以使用实验设备来测量泄漏介质的压力、温度和黏度。

同时,还可以使用压力测试仪来测试密封件的密封性能。

这些实验结果将作为计算泄漏量的依据。

在计算泄漏量时,需要考虑一些因素。

例如,环境的温度和压力变化、密封件的老化和损坏,以及操作人员的技术水平。

这些因素都会对泄漏量产生影响。

最后,根据计算结果,可以评估泄漏的严重程度。

如果泄漏量较大,就需要采取措施来减少泄漏量。

可以选择更好的密封件材料,或者改进密封件的设计。

同时,还可以采取一些维护和检修措施,延长密封件的使用寿命。

总之,密封泄漏量计算是一个重要的工作,可以帮助我们评估泄漏的严重程度,并采取相应的措施。

通过合理的计算和实验,可以减少能源的浪费,避免环境污染,保护设备的安全运行。

为了在工业生产过程中提高效率和节能减排,我们应该重视密封泄漏量的计算工作。

控制阀泄漏量等级的规定和最大阀座泄漏量计算控制阀泄漏量指在规定的试验条件下,流过控制阀的流体流量。

试验条件包括执行机构推力、阀芯和阀座的压紧力、流体特性等。

泄漏量等级有六级。

表1-1是泄漏量等级和试验条件。

表1-1 泄漏量等级及试验条件 泄漏等级测试介质 测试程序最大阀座泄漏量 I由制造方和购买方商定 II液体或气体 1 5×10-3×C R (注1和注3) III液体或气体 1 10-3×C R (注1和注3) 液体 1或2 IV气体 1 10-4×C R (注1和注3) IV-S1气体 1 5×10-6×C R (注1和注3) V液体 2 1.8×10-7×Δp (kPa)×D(阀座直径,mm) l/h , VI 气体 1 3×10-3×Δp (kPa)×泄漏速率(见表4-46)注1:可压缩流体的体积流量,使用标准条件为:101.325kPa 绝压和温度0℃或15℃;注2:等级VI 表示仅用于有弹性材质阀座的控制阀;注3:阀的额定容量是测试流体(液体或气体)在额定行程和描述的测试条件下通过控制阀的流量;它与额定流量系数的应用条件判别式和计算公式是不同,见GB/T4213-2008。

注4:表中,C R 是控制阀的额定容量;Δp 是控制阀两端最大压差;D 是阀座直径。

泄漏等级VI 的泄漏速率见表1-2。

表1-2 泄漏等级VI 的泄漏速率系数允许泄漏速率 允许泄漏速率 阀座直径DN(mm ) 毫升/分 气泡数/分 阀座直径DN (mm ) 毫升/分 气泡数/分25 0.15 1 150 4.00 27 40 0.30 2 200 6.75 45 50 0.45 3 250 11.1 - 65 0.60 4 300 16.0 - 80 0.90 6 350 21.6 - 100 1.70 11 400 28.4 - 表中,气泡数的计数是采用IEC 标准推荐的方法。

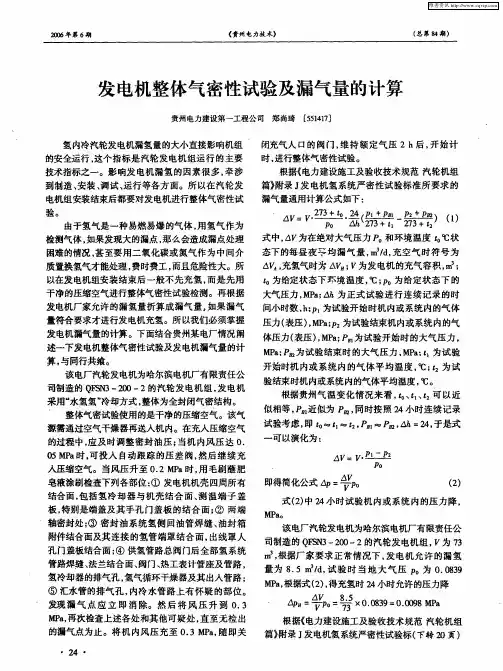

附录J发电机氢系统严密性试验标准氢冷及水、氢、氢冷发电机氢系统的严密性考核,应以漏氢率δH和漏氢量ΔV H为准,其要求是在电机额定工况下,δH≤5%/d,ΔV H=10~18m3/d(大电机取大值)。

为了满足以上两个标准,在制造、安装时可先用空气进行检漏试验,消缺,试验要求参考值见表J表J氢冷及水氢氢冷发电机严密性试验参考值发电机额定氢气压力(MPa)表严密性试验压力(MPa)定子转子管道整套0.1~0.25 0.3~0.40.15~0.30.35~0.450.3~0.40.5~0.60.3~0.40.5~0.60.15~0.250.3~0.4允许漏气量折算到一昼夜的漏气率在0.3%试验6h的压力降应不超过初压的10%试验6h平均每小时的压力降应不超过初压的0.10%在转子静止的情况下,折算到试验压力下,一昼夜的漏气率在1.3%以下>0.4~0.6 1.45~0.550.6~0.650.6~0.650.4~0.5允许漏气量同上条件漏气量1.10m3/d 10% 0.1%同上条件漏气量4.3m3/dJ.0.1氢冷及水氢氢冷发电机的定子、转子在安装前,管道和整套系统安装后,都应分别用压缩空气做检漏试验。

试验压力应按制造厂规定的漏气量试验的压力。

J.0.2将检漏试验中发现的泄漏点消除以后,可按制造厂的规定进行静态严密性试验,一般可参照表J的要求执行。

J.0.3在严密性试验过程中,如大气压力、温度和发电机内空气温度有变化,则漏气量应对气温、气压的变化进行修正,并换算到给定的气压和温度t0(给定状态)时的体积,其计算公式如下。

(1)漏气量通用计算公式:(J.0.3-1) 式中ΔV——在绝对大气压力p0和环境温度为t0℃状态下的每昼夜平均漏气量,m3/d,充空气时符号为ΔV A,充氢气时为Δ;V——发电机的充气容积,m3;t0——给定状态下环境温度,℃;p0——给定状态下的大气压力,MPa;Δh——正式试验进行连续记录的时间小时数,h;p1——试验开始时机内或系统内的气体压力(表压),MPa;p2——试验结束时机内或系统内的气体压力(表压),MPa;p B1——试验开始时的大气压力,MPa ; p B2——试验结束时的大气压力,MPa ;t 1——试验开始时机内或系统内的气体平均温度,℃;——试验结束时机内或系统内的气体平均温度,℃。

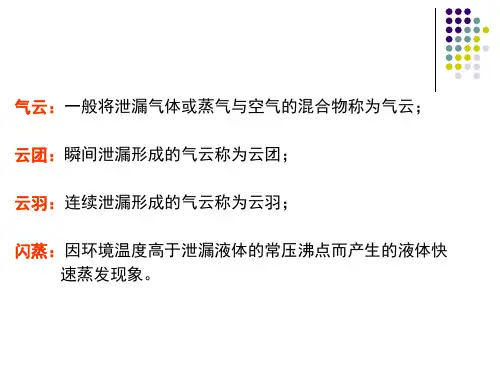

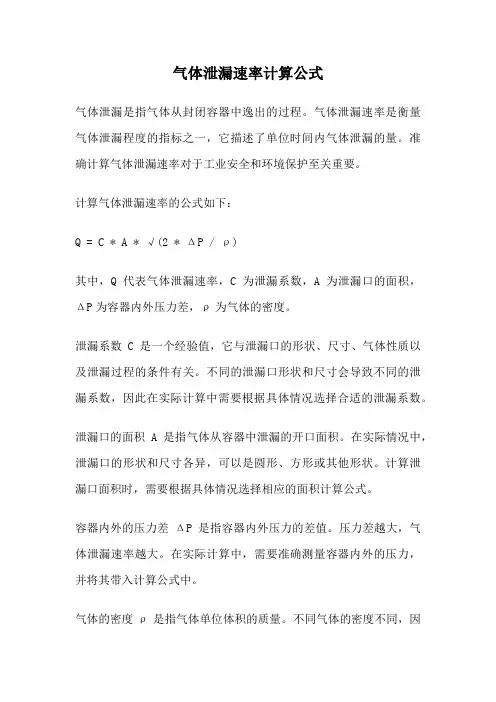

气体泄漏速率计算公式气体泄漏是指气体从封闭容器中逸出的过程。

气体泄漏速率是衡量气体泄漏程度的指标之一,它描述了单位时间内气体泄漏的量。

准确计算气体泄漏速率对于工业安全和环境保护至关重要。

计算气体泄漏速率的公式如下:Q = C * A * √(2 * ΔP / ρ)其中,Q代表气体泄漏速率,C为泄漏系数,A为泄漏口的面积,ΔP为容器内外压力差,ρ为气体的密度。

泄漏系数C是一个经验值,它与泄漏口的形状、尺寸、气体性质以及泄漏过程的条件有关。

不同的泄漏口形状和尺寸会导致不同的泄漏系数,因此在实际计算中需要根据具体情况选择合适的泄漏系数。

泄漏口的面积A是指气体从容器中泄漏的开口面积。

在实际情况中,泄漏口的形状和尺寸各异,可以是圆形、方形或其他形状。

计算泄漏口面积时,需要根据具体情况选择相应的面积计算公式。

容器内外的压力差ΔP是指容器内外压力的差值。

压力差越大,气体泄漏速率越大。

在实际计算中,需要准确测量容器内外的压力,并将其带入计算公式中。

气体的密度ρ是指气体单位体积的质量。

不同气体的密度不同,因此在计算气体泄漏速率时需要确定所泄漏气体的密度。

通过以上公式,可以计算得到气体泄漏速率。

在实际应用中,为了更准确地计算气体泄漏速率,还需要考虑气体泄漏的条件和环境因素。

泄漏过程中气体的流动方式对泄漏速率有显著影响。

当气体从封闭容器中泄漏时,可以分为孔流、管流和喷流三种情况。

不同流动方式下,泄漏速率的计算方法也有所不同。

温度和湿度等环境因素也会对气体泄漏速率产生影响。

温度越高,气体的分子运动速度越快,泄漏速率也会增加。

湿度的增加会影响气体的密度和黏度,从而对泄漏速率产生影响。

对于有毒气体的泄漏速率计算,还需要考虑气体的毒性和浓度等因素。

有毒气体的泄漏速率对人体健康和环境安全具有较大的威胁,因此在计算和预防有毒气体泄漏的过程中需要更加谨慎和严谨。

气体泄漏速率的计算公式为Q = C * A * √(2 * ΔP / ρ),通过准确计算气体泄漏速率可以帮助我们评估泄漏程度,采取相应的措施进行应对和防护。

压缩空气小孔泄漏量计算

压缩空气小孔泄漏量计算是工业界常见的一个计算问题,它主要涉及到压缩空气的流体力学,以及小孔的流量特性。

在实际应用中,我们需要通过计算来确定小孔泄漏的量,进而评估系统的损失和效率。

首先,我们需要了解小孔泄漏的流量特性。

一般情况下,小孔泄漏的流量与小孔直径、压力差、气体密度和粘度等因素有关。

根据流体力学的公式,我们可以得到小孔泄漏量的计算公式:

Q = C * A * sqrt(2 * deltaP / rho)

其中,Q表示小孔泄漏量,C表示流量系数,A表示小孔的面积,deltaP表示压力差,rho表示气体密度。

在实际应用中,我们需要通过实验或者文献资料来确定C值和rho值。

另外,需要注意的是,这个公式适用于小孔泄漏时的稳态流动情况。

如果小孔泄漏的流量较大,会导致气体流动变得不稳定,此时需要考虑非稳态流动的影响。

此外,小孔的形状和表面粗糙度也会影响流量系数,并进而影响计算结果。

综上所述,压缩空气小孔泄漏量计算需要考虑多种因素,包括小孔的特性、气体的流体力学特性以及小孔泄漏时的流动状态等。

在实际应用中,我们需要根据具体情况进行合理的选择和计算,以确保系统的正常运行和高效使用。

- 1 -。

气体漏率计算公式是什么气体泄漏是指气体从封闭的容器或管道中泄漏出来的现象。

气体泄漏不仅会造成资源的浪费,还可能对环境和人体健康造成危害。

因此,对气体泄漏进行准确的计算和监测是非常重要的。

气体泄漏率的计算公式可以帮助我们准确地评估和监测气体泄漏情况,从而采取相应的措施进行处理和预防。

气体泄漏率的计算公式通常可以通过以下步骤来推导和确定:1. 确定泄漏点的压力和温度,首先需要确定泄漏点的压力和温度,这可以通过现场测量或者容器上标注的信息来确定。

2. 确定泄漏速率,泄漏速率是指单位时间内泄漏出来的气体量。

可以通过使用流量计或者其他测量设备来确定泄漏速率。

3. 确定泄漏面积,泄漏面积是指气体从泄漏点散发出来的面积。

可以通过现场测量或者计算来确定泄漏面积。

4. 计算泄漏率:根据以上信息,可以使用以下的气体泄漏率计算公式来计算泄漏率:气体泄漏率 = 泄漏速率 / 泄漏面积。

通过以上步骤和公式,我们可以准确地计算出气体泄漏率,从而评估和监测气体泄漏情况。

在实际的工程和生产中,我们可以根据具体的情况和要求,选择合适的计算公式和方法来进行气体泄漏率的计算。

除了上述的基本计算公式外,根据不同的气体和泄漏情况,还可以使用其他的气体泄漏率计算公式来进行计算。

例如,对于理想气体的泄漏情况,可以使用理想气体状态方程来进行计算;对于非理想气体的泄漏情况,可以考虑气体的压缩因子和温度对泄漏率的影响。

在实际的工程和生产中,我们还需要考虑到气体泄漏对环境和人体健康的影响,因此在计算气体泄漏率时,还需要根据相关的标准和规定来确定泄漏率的允许范围,并采取相应的措施进行处理和预防。

总之,气体泄漏率的计算公式是非常重要的工具,它可以帮助我们准确地评估和监测气体泄漏情况,从而采取相应的措施进行处理和预防。

在实际的工程和生产中,我们需要根据具体的情况和要求,选择合适的计算公式和方法来进行气体泄漏率的计算,并严格遵守相关的标准和规定,以确保气体泄漏的安全和环保。

气密泄漏量负值计算公式气密性是指建筑物或设备在一定压力差下的气体泄漏情况。

气密性测试是建筑工程中非常重要的一项测试,它可以帮助我们评估建筑物或设备的能源消耗情况,提高建筑物的舒适性和节能性能。

而气密泄漏量负值计算公式则是用来计算气密性测试结果的一种方法。

气密泄漏量负值计算公式是建筑物或设备在一定压力差下的气体泄漏量的计算公式。

在实际测试中,我们通常会使用风压测试仪来测量建筑物或设备的气密性。

风压测试仪会在建筑物或设备内部产生一定的压力差,然后通过测量泄漏气体的流量来评估气密性。

而气密泄漏量负值计算公式则是通过测量得到的数据来计算建筑物或设备的气密性。

气密泄漏量负值计算公式的具体表达式如下:Q = (V ΔP) / (t 3600)。

其中,Q表示气密泄漏量,单位为m3/(h•m2);V表示建筑物或设备的体积,单位为m3;ΔP表示建筑物或设备内外的压力差,单位为Pa;t表示测试的时间,单位为s。

通过这个公式,我们可以计算出建筑物或设备在一定压力差下的气密泄漏量负值。

这个数值可以帮助我们评估建筑物或设备的气密性,从而找出可能存在的漏风点,进一步提高建筑物的能源利用率和舒适性。

在实际测试中,我们通常会进行多次测试,然后取平均值来计算气密泄漏量负值。

这样可以减小测试误差,得到更加准确的测试结果。

除了气密泄漏量负值计算公式,我们还可以通过其他方法来评估建筑物或设备的气密性。

比如,我们可以通过红外热成像仪来检测建筑物或设备的热漏风点,从而找出可能存在的漏风点。

此外,我们还可以通过烟雾测试来观察建筑物或设备的漏风情况。

这些方法可以帮助我们全面地评估建筑物或设备的气密性,从而找出可能存在的问题,并采取相应的措施来改善气密性。

总之,气密泄漏量负值计算公式是一种用来评估建筑物或设备气密性的重要方法。

通过这个公式,我们可以计算出建筑物或设备在一定压力差下的气密泄漏量负值,从而找出可能存在的漏风点,进一步提高建筑物的能源利用率和舒适性。

换向阀泄漏量计算公式换向阀是工业控制系统中常用的一种阀门,用于控制流体的流向和压力。

在使用过程中,换向阀的泄漏量是一个重要的参数,它直接影响着系统的性能和效率。

因此,准确计算换向阀的泄漏量对于工业生产具有重要意义。

本文将介绍换向阀泄漏量的计算公式及其应用。

换向阀泄漏量的计算公式可以通过以下步骤获得:1. 确定泄漏量的定义。

换向阀的泄漏量是指在关闭状态下,阀门内部和外部之间的流体泄漏量。

通常用单位时间内泄漏的流体体积来表示,常用的单位有立方米/小时、升/分钟等。

2. 确定泄漏量的计算方法。

换向阀泄漏量的计算方法通常采用流体力学原理和流体动力学模型。

根据流体的流动特性和阀门的结构参数,可以建立换向阀泄漏量的数学模型。

3. 确定泄漏量的计算公式。

换向阀泄漏量的计算公式通常包括以下几个方面的因素,阀门的开启程度、流体的压力、流体的密度、阀门的结构参数等。

根据这些因素,可以建立换向阀泄漏量的计算公式。

4. 应用计算公式。

根据换向阀的具体参数和工作条件,可以将计算公式应用到实际情况中,计算出具体的泄漏量数值。

换向阀泄漏量的计算公式可以用以下数学模型表示:Q = C A √(2gh)。

其中,Q为泄漏量,单位为立方米/小时;C为流量系数,无单位;A为阀门的有效截面积,单位为平方米;g为重力加速度,单位为米/秒^2;h为流体的压力差,单位为米。

根据这个计算公式,可以看出换向阀泄漏量与流量系数、阀门的有效截面积、重力加速度和流体的压力差有关。

在实际应用中,可以通过测量这些参数,然后代入计算公式,得出换向阀的泄漏量。

换向阀泄漏量的计算公式在工业生产中具有重要的应用价值。

首先,它可以帮助工程师和技术人员准确评估换向阀的性能和泄漏情况,从而为系统的优化和改进提供参考依据。

其次,它可以帮助企业合理安排维护计划,及时发现和处理换向阀的泄漏问题,保障生产设备的正常运行。

最后,它可以帮助企业降低能源消耗和成本开支,提高生产效率和经济效益。

泄漏量计算方法

(1)液体泄漏速率.

液体泄漏速度Q L用柏努利方程计算:

(2-1)

式中:

Q L-—液体泄漏速度,kg/s;

C d-—液体泄漏系数,此值常用0.6~0。

64。

A-—裂口面积,m2;

p—-容器内介质压力,Pa;

P0—-环境压力,Pa;

g——重力加速度,9。

81m/s2;

h—-裂口之上液位高度,m.

本法的限制条件:液体在喷口内不应有急剧蒸发。

(2)气体泄漏速率.

当气体流速在音速范围(临界流):

(2-2)

当气体流速在亚音速范围(次临界流):

(2—3)

式中:

p--容器内介质压力,Pa;

P0——环境压力,Pa;

κ——气体的绝热指数(热容比),即定压热容C p与定容热容C V之比.

假定气体的特性是理想气体,气体泄漏速度Q G按下式计算:

(2—4)

式中:

Q G——气体泄漏速度,kg/s;

p——容器压力,Pa;

C d——气体泄漏系数,当裂口形状为圆形时取1。

00,三角形时取0。

95,长方形时取0.90;A--裂口面积,m2;

M——分子量;

R——气体常数,J/(mol·K);

T G--气体温度,K;

Y——流出系数,对于临界流Y=1.0,对于次临界流按下式计算:

(2—5)。

真空泵漏气量【实用版】目录1.真空泵漏气量的定义2.漏气量的测量方法3.漏气量的影响因素4.漏气量的解决方法5.结论正文真空泵漏气量是指在真空泵运行过程中,从泵内部泄漏到外部的气体流量。

漏气量是衡量真空泵性能的重要指标,直接影响到真空泵的抽气效率和使用寿命。

因此,准确测量漏气量并了解其影响因素,对于保证真空泵的正常运行和提高工作效率具有重要意义。

一、漏气量的测量方法真空泵漏气量的测量方法主要有以下几种:1.压力法:通过测量真空泵进口和出口的压力差,计算出漏气量。

这种方法简单易行,但精度较低,只能作为初步判断。

2.流量法:通过测量真空泵进出口的气体流量,计算出漏气量。

这种方法精度较高,但需要专业设备。

3.声波法:通过检测真空泵运行时产生的声波,分析声波特征,计算出漏气量。

这种方法无需接触测量,精度较高,但设备较昂贵。

二、漏气量的影响因素真空泵漏气量的大小受多种因素影响,主要包括以下几点:1.泵内部结构:泵内部零部件的加工精度、装配质量、磨损程度等都会影响漏气量。

2.泵材料:泵材料的质量、密封性能等也会影响漏气量。

3.泵工作条件:泵的工作压力、温度等条件都会对漏气量产生影响。

4.泵使用环境:环境中的灰尘、湿度等都会对泵的漏气量产生影响。

三、漏气量的解决方法针对真空泵漏气量问题,可采取以下措施:1.选择高质量的泵内部零部件,提高加工精度和装配质量。

2.选择密封性能好的泵材料,并加强泵的保养维护,定期更换易损件。

3.控制泵的工作压力和温度,避免超负荷运行。

4.加强泵使用环境的清洁和防护,减少灰尘和湿度的影响。

总之,真空泵漏气量是影响真空泵性能的关键因素,需要密切关注和精确测量。