第六章自然条件下的金属的腐蚀

- 格式:ppt

- 大小:6.59 MB

- 文档页数:69

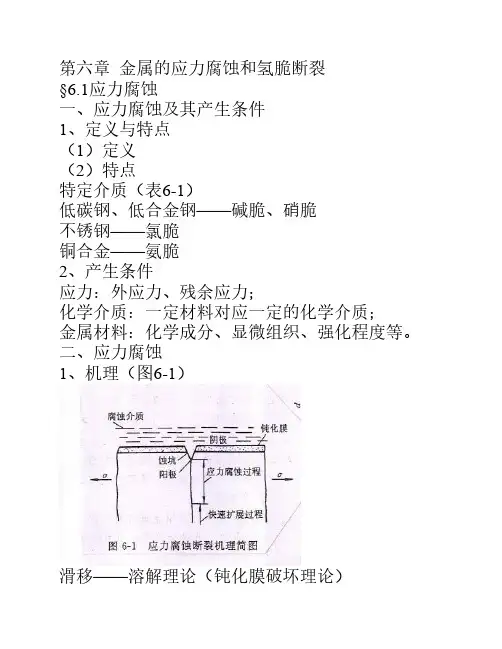

第六章金属的应力腐蚀和氢脆断裂§6.1应力腐蚀一、应力腐蚀及其产生条件1、定义与特点(1)定义(2)特点特定介质(表6-1)低碳钢、低合金钢——碱脆、硝脆不锈钢——氯脆铜合金——氨脆2、产生条件应力:外应力、残余应力;化学介质:一定材料对应一定的化学介质;金属材料:化学成分、显微组织、强化程度等。

二、应力腐蚀1、机理(图6-1)滑移——溶解理论(钝化膜破坏理论)a)应力作用下,滑移台阶露头且钝化膜破裂(在表面或裂纹面);b)电化学腐蚀(有钝化膜的金属为阴极,新鲜金属为阳极);c)应力集中,使阳极电极电位降低,加大腐蚀;d)若应力集中始终存在,则微电池反应不断进行,钝化膜不能恢复。

则裂纹逐步向纵深扩展。

(该理论只能很好地解释沿晶断裂的应力腐蚀)2、断口特征宏观:有亚稳扩展区,最后瞬断区(与疲劳裂纹相似);断口呈黑色或灰色。

微观:显微裂纹呈枯树枝状;腐蚀坑;沿晶断裂和穿晶断裂。

(见图6-2,和p2)三、力学性能指标1、临界应力场强度因子K ISCC恒定载荷,特定介质,测K I~t f曲线。

将不发生应力腐蚀断裂的最大应力场强度因子,称为应力腐蚀临界应力场强度因子。

2、裂纹扩展速度da/dtK I>K ISCC,裂纹扩展,速率da/dtDa/dt~ K I|曲线上的三个阶段(初始、稳定、失稳)由(图6-7,P152)可以估算机件的剩余寿命。

四、防止应力腐蚀的措施1、合理选材;2、减少拉应力;3、改善化学介质;4、采用电化学保护,使金属远离电化学腐蚀区域。

§6-2 氢脆由于氢和应力的共同作用,而导致金属材料产生脆性断裂的现象,称为氢脆断裂(简称氢脆)一、氢在金属中存在的形式内含的(冶炼和加工中带入的氢);外来的(工作中,吸H)。

间隙原子状,固溶在金属中;分子状,气泡中;化学物(氢化物)。

二、氢脆类型及其特征1、氢蚀(或称气蚀)高压气泡(对H,CH4)宏观断口:呈氧化色,颗粒状(沿晶);微观断口:晶界明显加宽,沿晶断裂。

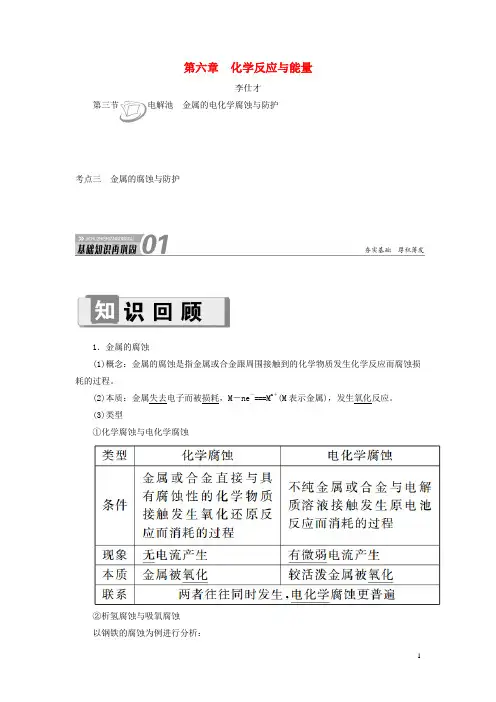

第六章化学反应与能量李仕才第三节电解池金属的电化学腐蚀与防护考点三金属的腐蚀与防护1.金属的腐蚀(1)概念:金属的腐蚀是指金属或合金跟周围接触到的化学物质发生化学反应而腐蚀损耗的过程。

(2)本质:金属失去电子而被损耗,M-ne-===M n+(M表示金属),发生氧化反应。

(3)类型①化学腐蚀与电化学腐蚀②析氢腐蚀与吸氧腐蚀以钢铁的腐蚀为例进行分析:铁锈的形成:4Fe(OH)2+O2+2H2O===4Fe(OH)3,2Fe(OH)3===Fe2O3·xH2O(铁锈)+(3-x)H2O。

2.金属的保护判断正误(正确的打“√”,错误的打“×”)1.干燥环境下金属不被腐蚀。

( ×)2.Al、Fe、Cu在潮湿的空气中腐蚀均生成氧化物。

( ×)3.钢铁发生电化学腐蚀的负极反应式为Fe-3e-===Fe3+。

( ×)4.镀铜铁制品镀层受损后,铁制品比镀铜前更容易生锈。

( √)5.在潮湿空气中,钢铁表面形成水膜,金属发生的一定是吸氧腐蚀。

( ×)6.外加电流的阴极保护法是将被保护金属接在直流电源的正极。

( ×)7.在船体外嵌入锌块,可以减缓船体的腐蚀,属于牺牲阴极的保护法。

( ×)1.金属的腐蚀主要分为化学腐蚀和电化学腐蚀,其中以电化学腐蚀为主。

2.钢铁发生电化学腐蚀时,负极铁失去电子生成Fe2+,而不是生成Fe3+。

3.铜暴露在潮湿空气中发生的是化学腐蚀,而不是电化学腐蚀,生成铜绿的化学成分是Cu2(OH)2CO3。

一、金属的腐蚀与防护1.下列与金属腐蚀有关的说法,正确的是( )A .图1中,铁钉易被腐蚀B .图2中,滴加少量K 3[Fe(CN)6]溶液,没有蓝色沉淀出现C .图3中,燃气灶的中心部位容易生锈,主要是由于高温下铁发生化学腐蚀D .图4中,用牺牲镁块的方法来防止地下钢铁管道的腐蚀,镁块相当于原电池的正极 解析:A 项,图1中,铁钉处于干燥环境,不易被腐蚀;B 项,负极反应为Fe -2e -===Fe 2+,Fe 2+与[Fe(CN)6]3-反应生成Fe 3[Fe(CN)6]2蓝色沉淀;D 项,为牺牲阳极的阴极保护法,镁块相当于原电池的负极。

第六章金属腐蚀试验方法1.引言金属腐蚀是一种自然现象,广泛存在于工业生产和生活中。

为了预防和控制金属腐蚀,需要进行一系列的试验方法来评估金属材料的耐腐蚀性能。

本章将介绍几种常见的金属腐蚀试验方法,并说明其原理、操作步骤及结果分析。

2.盐雾试验盐雾试验是一种常用的金属腐蚀试验方法,主要用于评估金属材料在海洋环境或含有盐分的工业环境中的耐腐蚀性能。

试验原理是将试样放置在盐雾试验箱中,通过喷洒含有盐分的水溶液,模拟海洋环境下的腐蚀条件。

试验时间一般为数小时至数千小时,依据试样的材料和要求决定。

操作步骤:1)准备试样:选择代表性的金属试样,进行清洗和抛光处理,以消除表面污染和缺陷。

2)放置试样:将试样放置在试验箱内的适当位置,并确保试样之间有足够的空间,避免相互干扰。

3)喷雾处理:通过喷雾系统向试样表面喷洒盐水溶液,保持试验箱内的相对湿度在85%以上。

4)试验时间:根据试验要求确定试验时间,一般为数小时至数千小时。

5)结果分析:观察试样表面的变化,如出现锈蚀、氧化等现象,进行评估和分析。

3.电化学腐蚀试验电化学腐蚀试验是一种通过测量金属试样电化学行为来评估其耐腐蚀性能的方法。

试验原理基于金属在电解质溶液中形成电池,通过测量电流和电势,确定金属的腐蚀速率和腐蚀行为。

操作步骤:1)准备试样:选择适当的金属试样,并进行清洗和抛光处理,以消除表面污染和缺陷。

2)电解质选择:根据试样的要求,选择适当的电解质溶液。

常用的有盐酸、硫酸等。

3)设置电化学池:将试样作为工作电极,配合参比电极和对电极,构建电化学池。

4)测量电流和电势:通过连接电位计和电流计,测量电极间的电势差和电流,记录相关数据。

5)结果分析:根据测量数据,计算腐蚀速率和腐蚀电流密度,并进行评估和分析。

4.加速腐蚀试验加速腐蚀试验是一种通过模拟现实环境中的极端条件,快速评估金属试样的耐腐蚀性能的方法。

通过提高温度、增加腐蚀性介质浓度等手段,使金属试样在较短时间内经历长期暴露环境下的腐蚀行为。