岩石单轴压缩、拉伸、巴西劈裂数值实验模拟

- 格式:pdf

- 大小:1.34 MB

- 文档页数:13

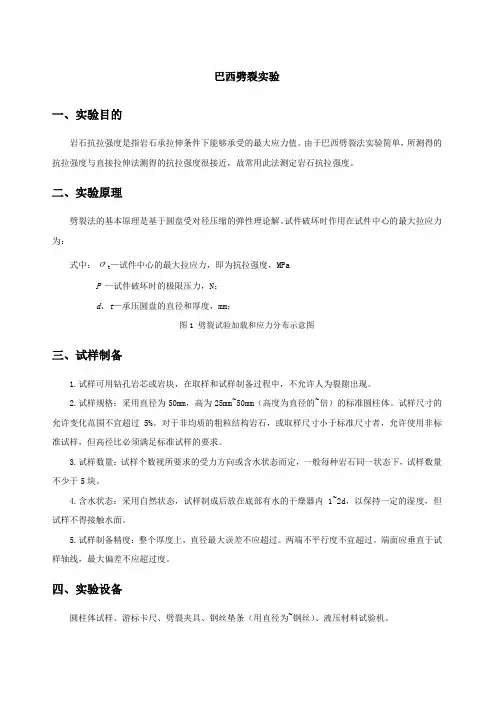

巴西劈裂实验一、实验目的岩石抗拉强度是指岩石承拉伸条件下能够承受的最大应力值。

由于巴西劈裂法实验简单,所测得的抗拉强度与直接拉伸法测得的抗拉强度很接近,故常用此法测定岩石抗拉强度。

二、实验原理劈裂法的基本原理是基于圆盘受对径压缩的弹性理论解。

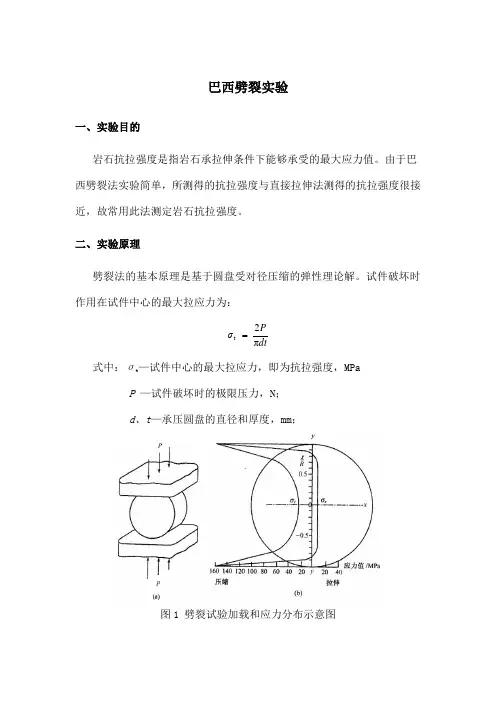

试件破坏时作用在试件中心的最大拉应力为:dtP σπ2t式中:σt —试件中心的最大拉应力,即为抗拉强度,MPa P —试件破坏时的极限压力,N ; d 、t —承压圆盘的直径和厚度,mm ;图1 劈裂试验加载和应力分布示意图三、试样制备1.试样可用钻孔岩芯或岩块,在取样和试样制备过程中,不允许人为裂隙出现。

2.试样规格:采用直径为50mm,高为25mm~50mm(高度为直径的~倍)的标准圆柱体。

试样尺寸的允许变化范围不宜超过5%。

对于非均质的粗粒结构岩石,或取样尺寸小于标准尺寸者,允许使用非标准试样,但高径比必须满足标准试样的要求。

3.试样数量:试样个数视所要求的受力方向或含水状态而定,一般每种岩石同一状态下,试样数量不少于5块。

4.含水状态:采用自然状态,试样制成后放在底部有水的干燥器内1~2d,以保持一定的湿度,但试样不得接触水面。

5.试样制备精度:整个厚度上,直径最大误差不应超过。

两端不平行度不宜超过。

端面应垂直于试样轴线,最大偏差不应超过度。

四、实验设备圆柱体试样、游标卡尺、劈裂夹具、钢丝垫条(用直径为~钢丝)、液压材料试验机。

五、实验步骤1.测定前核对岩石名称和试样编号,并对试样的颜色、颗粒、层理、裂隙、风化程度、含水状态等进行描述。

2.用游标卡尺测量试样尺寸,保留两位小数。

3.将试样放置在劈裂夹具内,再用V型夹具及两侧夹持螺钉固定好试样。

4.把劈裂夹具放入试验机的上、下承压板之间,使试样中心线和试验机的中心线在一条直线上。

5.开动试验机,松开劈裂夹具两侧夹持螺钉,然后以 ~ MPa/s的加载速度均匀加载,直至破坏。

6.记录破坏载荷,破坏类型描述。

岩石破裂与裂隙扩展的实验与数值模拟

岩石破裂和裂隙扩展是地质灾害中的常见问题,对于地震、岩溶、滑坡等地质灾害的研究具有重要意义。

为了更好地研究这些问题,科学家们进行了大量的实验和数值模拟。

在实验方面,科学家们通常采用岩石力学试验机进行研究。

通过施加不同的载荷和应力条件,观察岩石的破裂和裂隙扩展情况。

实验结果表明,岩石的破裂和裂隙扩展与岩石的物理性质、应力条件、载荷等因素密切相关。

例如,当岩石受到较大的压力时,容易出现裂隙扩展和破裂现象。

在数值模拟方面,科学家们通常采用有限元方法进行模拟。

通过建立岩石的数学模型,对岩石的应力、变形、破裂等情况进行计算。

数值模拟可以更加精细地探究岩石破裂和裂隙扩展的机理和规律,为地质灾害的预测和防治提供重要依据。

同时,科学家们也在不断探索新的实验方法和数值模拟技术,以提高研究的精度和可靠性。

例如,近年来出现的数字岩石技术可以更加真实地模拟岩石的物理性质和结构特征,为岩石破裂和裂隙扩展的研究提供了新的思路。

总之,岩石破裂和裂隙扩展是地质灾害中的重要问题,科学家们通过实验和数值模拟等手段进行研究,为地质灾害的预测和

防治提供了重要依据。

随着技术的不断进步,相信在未来会有更多更精确的方法用于探究这一领域的问题。

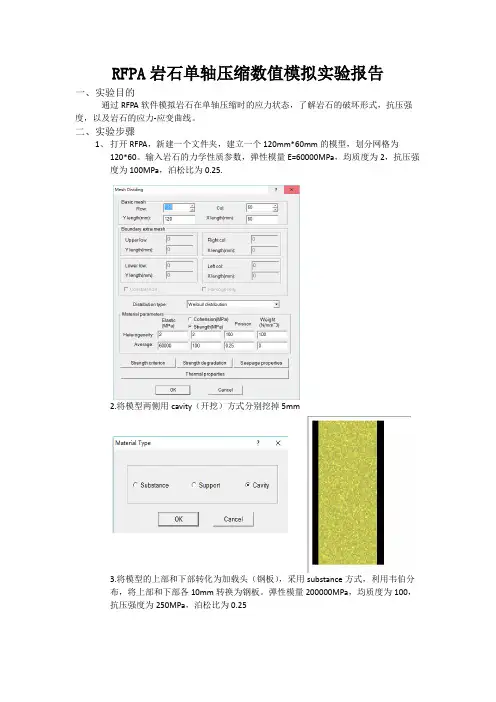

RFPA岩石单轴压缩数值模拟实验报告

一、实验目的

通过RFPA软件模拟岩石在单轴压缩时的应力状态,了解岩石的破坏形式,抗压强度,以及岩石的应力-应变曲线。

二、实验步骤

1、打开RFPA,新建一个文件夹,建立一个120mm*60mm的模型,划分网格为120*60。

输入岩石的力学性质参数,弹性模量E=60000MPa,均质度为2,抗压强度为100MPa,泊松比为0.25.

2.将模型两侧用cavity(开挖)方式分别挖掉5mm

3.将模型的上部和下部转化为加载头(钢板),采用substance方式,利用韦伯分布,

将上部和下部各10mm转换为钢板。

弹性模量200000MPa,均质度为100,抗压强

度为250MPa,泊松比为0.25

4.选择加载方式,选用位移加载,每秒加载

0.002mm

5.选择加载步数(50步)以及输出最大及最小应力,开始试验。

三、实验结果分析

1.岩石破裂后

2.应力-应变曲线

刘福林 20131772 采矿1303 -50510152000.020.040.060.080.10.12

应力M P a 应变mm

RFPA 岩石单轴压缩数值模拟实验应力-应变曲线RFPA 岩石单轴压缩数值模拟实验应力-应变…。

巴西劈裂实验一、实验目的岩石抗拉强度是指岩石承拉伸条件下能够承受的最大应力值。

由于巴西劈裂法实验简单,所测得的抗拉强度与直接拉伸法测得的抗拉强度很接近,故常用此法测定岩石抗拉强度。

二、实验原理劈裂法的基本原理是基于圆盘受对径压缩的弹性理论解。

试件破坏时作用在试件中心的最大拉应力为:式中:σt—试件中心的最大拉应力,即为抗拉强度,MPaP —试件破坏时的极限压力,N;d、t—承压圆盘的直径和厚度,mm;图1 劈裂试验加载和应力分布示意图三、试样制备1.试样可用钻孔岩芯或岩块,在取样和试样制备过程中,不允许人为裂隙出现。

2.试样规格:采用直径为50mm,高为25mm~50mm(高度为直径的~倍)的标准圆柱体。

试样尺寸的允许变化范围不宜超过5%。

对于非均质的粗粒结构岩石,或取样尺寸小于标准尺寸者,允许使用非标准试样,但高径比必须满足标准试样的要求。

3.试样数量:试样个数视所要求的受力方向或含水状态而定,一般每种岩石同一状态下,试样数量不少于5块。

4.含水状态:采用自然状态,试样制成后放在底部有水的干燥器内1~2d,以保持一定的湿度,但试样不得接触水面。

5.试样制备精度:整个厚度上,直径最大误差不应超过。

两端不平行度不宜超过。

端面应垂直于试样轴线,最大偏差不应超过度。

四、实验设备圆柱体试样、游标卡尺、劈裂夹具、钢丝垫条(用直径为~钢丝)、液压材料试验机。

五、实验步骤1.测定前核对岩石名称和试样编号,并对试样的颜色、颗粒、层理、裂隙、风化程度、含水状态等进行描述。

2.用游标卡尺测量试样尺寸,保留两位小数。

3.将试样放置在劈裂夹具内,再用V型夹具及两侧夹持螺钉固定好试样。

4.把劈裂夹具放入试验机的上、下承压板之间,使试样中心线和试验机的中心线在一条直线上。

5.开动试验机,松开劈裂夹具两侧夹持螺钉,然后以 ~ MPa/s的加载速度均匀加载,直至破坏。

6.记录破坏载荷,破坏类型描述。

注意事项:1.试样上、下两根垫条应与试样中心面位于同一平面内,以免产生偏心载荷。

第26卷第1期 岩 土 力 学 V ol.26 No.1 2005年1月 Rock and Soil Mechanics Jan. 2005收稿日期:2003-10-20 修改稿收到日期:2004-03-02基金项目:国家自然科学基金资助(50134040) (50174013)作者简介:梁正召,男,1977年生,东北大学岩石破裂与失稳研究中心博士生,主要从事岩石破裂和数值模拟方向的研究。

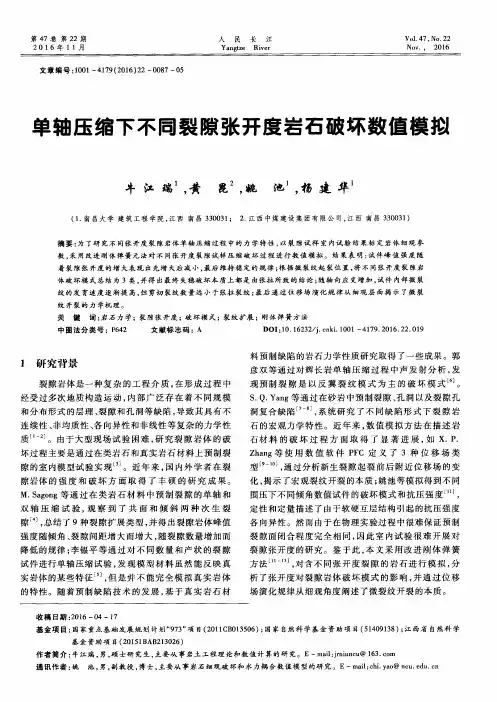

E-mail: Z.Z.Liang@文章编号:1000-7598-(2005) 01―0057―06单轴压缩下横观各向同性岩石破裂过程的数值模拟梁正召,唐春安,李厚祥,徐 涛,杨天鸿(东北大学 岩石破裂与失稳研究中心,辽宁 沈阳 110004)摘 要:采用基于细观损伤力学基础上开发的RFPA 2D数值模拟软件,用2种不同的岩石材料来组成7个不同岩层倾角的横观各向同性的岩石试件,通过单轴加载数值模拟试验,模拟横观各向同性岩石渐进破裂的整个过程,分析了岩层与最大主应力之间的倾角和强度之间的关系,讨论了不同岩层倾角的横观各向同性岩体的不同破裂模式及其破坏准则。

关 键 词:横观各向同性;破裂过程;单轴压缩;数值模拟 中图分类号:345.5 文献标识码:AA numerical study on failure process of transversely isotropic rock subjected touniaxial compressionLIANG Zheng-zhao, TANG Chun-an, LI Hou-xiang, XU Tao, YANG Tian-hong(Center for Rock Instability & Seismicity Research, Northeastern University, Shenyang, 110004, China)Abstract : Based on mesoscopic damage mechanics, numerical code RFPA 2D is developed to simulate the failure process of seven transversely isotropic rock samples under uniaxial loading. The rock samples are composed of two different rock materials and they are formed with different dip angles between the rock layer orientation and the loading direction. Complete stress-strain curves are obtained and the deformation and failure behavior are described. As shown as the numerical results, rock layer dip angle of transversely isotropic rocks has much great influence on the failure process, such as peak strength, failure modes, and deformation characteristics et al. It is suitable to apply different failure criteria according to different failure modes caused by layer dip angle. The results of another serial of numerical simulations is well agreement with the experimental studies. The difference between the numerical simulations and experiments is probably caused by plane strain problems and parameters used in the simulations. Keywords : Transversely isotropic rock; failure process; uniaxial compression; numerical simulation1 概 述在边坡和地下工程的稳定性分析中,一般将其当作各向同性介质来处理,这种做法对某些均质的岩体可以达到工程所需要的精度,但是对于一些力学性质呈明显各向异性的岩体,如层状的沉积岩就不适用。

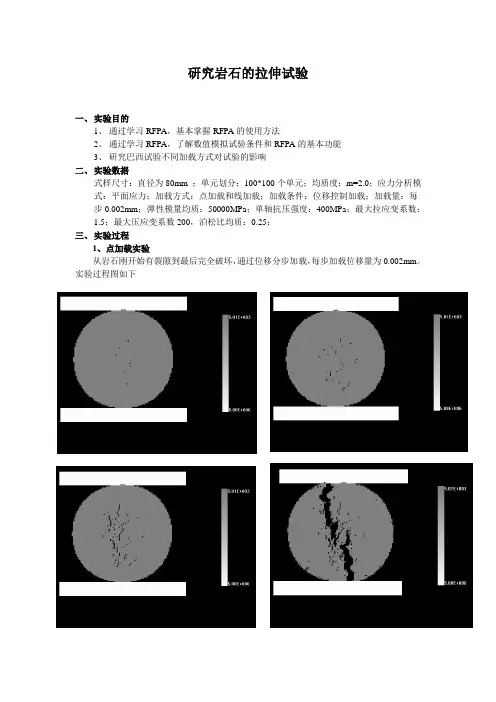

研究岩石的拉伸试验一、实验目的1、通过学习RFPA,基本掌握RFPA的使用方法2、通过学习RFPA,了解数值模拟试验条件和RFPA的基本功能3、研究巴西试验不同加载方式对试验的影响二、实验数据式样尺寸:直径为80mm ;单元划分:100*100个单元;均质度:m=2.0;应力分析模式:平面应力;加载方式:点加载和线加载;加载条件:位移控制加载;加载量:每步0.002mm;弹性模量均质:50000MPa;单轴抗压强度:400MPa;最大拉应变系数:1.5;最大压应变系数200,泊松比均质:0.25;三、实验过程1、点加载实验从岩石刚开始有裂隙到最后完全破坏,通过位移分步加载,每步加载位移量为0.002mm。

实验过程图如下下图为加载步骤、应变、加载载荷和应力数据由数据绘制的应力—应变曲线如下由数据和图可知岩石圆盘的最大拉应力为9.27MPa2、线加载过程线加载就是把圆盘与压板接触的地方改为线接触,其他数据都不变,过程图如下下图为加载步骤、应变、加载载荷和应力数据由数据绘制的应力—应变曲线如下由数据和图可知,圆盘的最大抗拉强度为12.68MPa。

3、实验结果从点加载和线加载实验可以看出,岩石圆盘与压板线接触比点接触时的最大抗拉强度大。

四、实验分析巴西圆盘实验进行的拉伸试验减少了实际中需要花费的人力、物力和时间,但这并不是沿着平行于轴线的一条直线加到试件上的,那样会造成加载不均匀。

压板和圆盘不可能保持全线紧密接触,并且线加载还会造成圆盘表面破坏,实际的加载载荷是沿着一条弧线加上去的。

从实验图可以看出,岩石是由中心附近开始破坏,在压板与岩石接触的部位,岩石受到的是压应力,而在离开边缘后,沿各个方向的压应力都在减小。

在沿X方向虽然岩石受的拉应力比压应力小,但岩石的抗拉强度小,所以岩石沿着X方向破坏。

五、实验总结在学习做这个模拟实验的过程中,通过对不同加载方式实验,我们看到了试件在每一步时的变形量。

我们通过改变试件所受压力和试件的参数来研究它的变化规律,我了解了该程序的基本要求和步骤,掌握其中的加载过程,对岩石的性能有更深刻的认识,这和我们平时看到的岩石表面截然不同。

岩石力学实验报告范文姓名:学号:班级:同组者姓名:日期:中南大学土木工程学院岩土工程实验室目录一、单轴抗压强度试验……………………………………………………2二、单轴压缩变形试验……………………………………………………3三、间接抗拉强度试验(劈裂法) (6)一.单轴抗压强度试验1.单轴抗压强度试验适用于能制成规则试件的各类岩石。

2.试件可用岩芯或岩块加工制成。

试件在采取、运输和制备过程中,应避免产生裂缝。

3.试件尺寸要求:⑴圆柱体直径宜为48~54mm。

⑵含大颗粒的岩石,试件的直径应大于岩石最大颗粒尺寸的10倍。

⑶试件高度与直径之比宜为2.0~2.5。

4.试件精度要求:⑴试件两端面不平整度误差不得大于0.05mm。

⑵沿试件高度,直径的误差不得大于0.3mm。

⑶端面应垂直于试件轴线,最大偏差不得大于0.250。

5.主要仪器和设备:⑴钻石机、锯石机、磨石机、车床等。

⑵测量平台。

⑶检测合格并能按规定速率连续而均匀地加荷的200KN压力试验机。

6.试验应按下列步骤进行:⑴将试件置于压力机承压板中心,使试件两端面接触均匀。

⑵以每秒0.5~1.0MPa的速度加荷直至破坏,记录破坏荷载及加载过程中出现的现象。

⑶试验结束后,应描述试件的破坏形态。

7.试验成果整理应符合下列要求:⑴按下列公式计算岩石单轴抗压强度:R=PA式中R——岩石单轴抗压强度(MPa)P——试件破坏荷载(N)A——试件截面积(mm2)⑵计算值取3位有效数字。

抗压强度试验记录试验者___________计算者__________校核者___________试验日期__________试件处理情况试件尺寸(mm)长宽直径高试件截面积A(mm2)极限荷载P(N)石料产地用途抗压强度平均抗压强度(MPa)备注PR=A(MPa)2二.单轴压缩变形试验1.单轴压缩变形试验适用于能制成规则试件的各类岩石。

2.试件可用岩心或岩块加工制成。

试件在采取、运输和制备过程中,应避免产生裂缝。

实验名称:岩石单轴压缩实验一实验目的:1.了解RFPA软件,熟悉软件界面,了解软件用途。

2.掌握软件RFPA的原理及使用方法。

3.了解岩石在外界压力的作用下的破碎情况。

4.掌握RFPA软件模拟岩石单轴压缩的过程。

二实验步骤:1、熟悉RFPA软件界面,了解软件个部分的作用。

见图1-1:图1-12、运用软件进行相关试验(1)试验模型试样模型尺寸100mm×50mm ,网个划分为100×100个基元。

采用平面应力问题,整个加载过程通过位移加载方式。

力学性质参数如下表:表2-1均质度弹性模量强度Poisson 自重3 50000 200 0.25 0摩擦角C/T 比Max strain T Max strain C 标准30 10 1.5 200 M-C(2)网格划分和参数赋值网格的划分以及其他参数的赋值见下图2-1,2-2:图2-1 岩石试件及参数设定值图2-2 岩石试件参数设定(3)边界条件和控制条件的选定点击主面板上的控制键Boundary conditions,进行设置边界条件,其具体数据如图2-3:图2-3 加载力的数值设置打开主面板上的Built,选择Control Information进行完成这个实验的步骤设置,具体数据如图2-4:图2-4 加载步数设定(4)计算过程以及结果分析压缩破裂过程见图2-5:图2-5压缩破裂过程结果曲线分析,N-S曲线见图2-6图2-6N-S曲线从数值试验得到的载荷-位移全过程曲线再现了如下基本的岩石力学性质○1.线性变形阶段。

在加载的初期,载荷-位移曲线几乎是线性的。

○2.非线性变形阶段。

当载荷达到试件最大承载能力的50%左右时,试件的变形开始偏离线性,部分基元破坏。

○3.软化阶段。

当达到最大载荷之后,使试件进一步变形的载荷越来越小,进入弱化阶段,直至试件产生宏观破坏。

三实验结论及体会试验数值表明,试件在破坏过程中,开始出现许多小裂纹,再进一步加载的条件下,试件中突发性地出现了由一系列小张裂纹汇集成的一个剪切带。

单轴压缩煤岩变形破裂应力场的数值模拟1.本研究利用数值模拟方法对单轴压缩煤岩的变形破裂应力场进行了研究。

In this study, numerical simulation method was used to investigate the deformation and fracture stress field of coal rock under uniaxial compression.2.通过建立煤岩的数学模型,我们可以计算出其在压缩加载下的应力分布情况。

By establishing a mathematical model of coal rock, we can calculate the stress distribution under compression loading.3.数值模拟结果显示,煤岩在单轴压缩加载下呈现出复杂的变形破裂特征。

Numerical simulation results show that coal rock exhibits complex deformation and fracture characteristics under uniaxial compression loading.4.研究发现,在煤岩样品中,变形破裂主要发生在裂纹周围区域。

It was found that in coal rock samples, deformation and fracture mainly occur in the vicinity of the cracks.5.通过数值模拟,我们可以更好地理解煤岩的变形破裂机制。

Numerical simulation allows us to better understand the deformation and fracture mechanism of coal rock.6.煤岩的变形破裂特征对采矿工程和地质灾害防治具有重要意义。

单轴压缩下不同裂隙张开度岩石破坏数值模拟牛江瑞;黄昆;姚池;杨建华【摘要】In order to study the mechanical behavior of fractured rock mass with different apertures in the process of uniaxial compression, based on a set of micro-parameters that are calibrated by laboratory experiment of fractured sandstone specimen, a modified Rigid Body Spring Method( RBSM) is used to simulate the failure process of jointed rock with different fracture aper-tures. The results show that with the increase of fracture apertures, the peak strength of jointed rock mass firstly increases and then decreases, but finally maintains stability. The failure modes of jointed rock mass with different fracture apertures are catego-rized into 3 types according to the initiation position of the micro crack. Furthermore, we reach a conclusion that the ultimate fail-ure is essentially caused by tension stress no matter what type of the failure mode is. As axial strain continues to rise, the develo-ping rate of micro cracks within the specimen gradually increases, however the number of shear cracks is far less thanthe tension cracks. Finally, the meso-mechanism of micro cracks initiationis revealed by the evolution of the displacement field.%为了研究不同张开度裂隙岩体单轴压缩过程中的力学特性,以裂隙试样室内试验结果标定岩体细观参数,采用改进刚体弹簧元法对不同张开度裂隙试样压缩破坏过程进行数值模拟。