第十章 转化膜技术

- 格式:pdf

- 大小:1.80 MB

- 文档页数:35

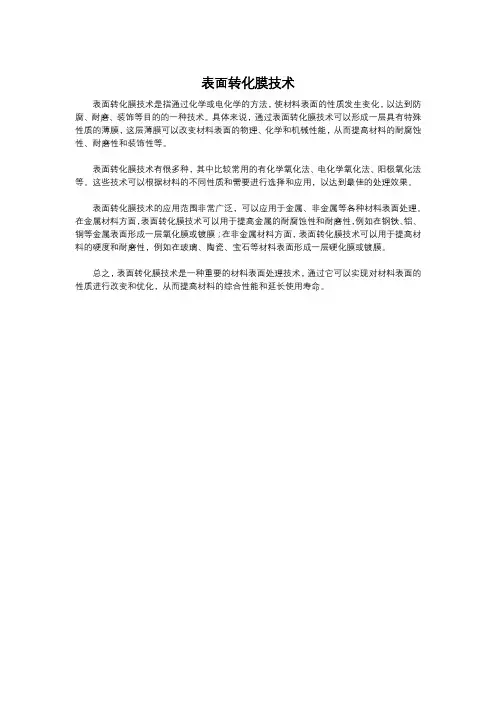

表面转化膜技术

表面转化膜技术是指通过化学或电化学的方法,使材料表面的性质发生变化,以达到防腐、耐磨、装饰等目的的一种技术。

具体来说,通过表面转化膜技术可以形成一层具有特殊性质的薄膜,这层薄膜可以改变材料表面的物理、化学和机械性能,从而提高材料的耐腐蚀性、耐磨性和装饰性等。

表面转化膜技术有很多种,其中比较常用的有化学氧化法、电化学氧化法、阳极氧化法等。

这些技术可以根据材料的不同性质和需要进行选择和应用,以达到最佳的处理效果。

表面转化膜技术的应用范围非常广泛,可以应用于金属、非金属等各种材料表面处理。

在金属材料方面,表面转化膜技术可以用于提高金属的耐腐蚀性和耐磨性,例如在钢铁、铝、铜等金属表面形成一层氧化膜或镀膜;在非金属材料方面,表面转化膜技术可以用于提高材料的硬度和耐磨性,例如在玻璃、陶瓷、宝石等材料表面形成一层硬化膜或镀膜。

总之,表面转化膜技术是一种重要的材料表面处理技术,通过它可以实现对材料表面的性质进行改变和优化,从而提高材料的综合性能和延长使用寿命。

化学转化膜技术化学转化膜技术啊,就像是一场微观世界里的魔法秀。

你想啊,那些金属材料原本就像一个个质朴的小村姑或者憨厚的小农夫,普普通通地在那待着。

然后化学转化膜技术一来,就像是仙女挥动了魔法棒,或者魔法师念动了咒语。

这技术就像是给金属穿上了一层超级酷炫的铠甲。

这铠甲可不是那种又笨又重的铁疙瘩,而是像蜘蛛侠的战衣一样,既轻薄又超级厉害。

比如说,铝制品,本来就像个软弱的小书生,在空气中很容易就被欺负得锈迹斑斑。

但有了化学转化膜,就像是有了金钟罩铁布衫,立马变得坚强无比,能在各种恶劣环境下潇洒地说“我不怕”。

化学转化膜的形成过程呢,就像是一场微观粒子的狂欢派对。

那些化学物质就像一群调皮的小精灵,在金属表面上蹦蹦跳跳,你拉我扯的,然后就构建出了一层神奇的膜。

这膜薄得呀,就像一层薄纱,但是它的作用可一点都不小。

就好比一个超级小的蚂蚁,却能举起比自己重好多倍的东西一样,这薄纱般的膜能给金属带来巨大的改变。

而且啊,化学转化膜技术就像一个神奇的化妆师。

它能把金属表面变得五颜六色的,就像给金属化了妆一样。

有的时候是漂亮的蓝色,就像深邃的海洋;有的时候是迷人的金色,仿佛是被阳光照耀的沙滩。

这可比那些普通的金属颜色有趣多了,让金属从一个“土包子”变成了时尚的弄潮儿。

在工业领域,化学转化膜技术那就是个超级英雄。

它拯救那些容易被腐蚀的金属设备,就像超人拯救世界一样。

如果没有它,那些金属设备就像是没有伞的孩子,在酸雨、盐水这些“暴风雨”中瑟瑟发抖。

有了化学转化膜,就像躲进了温暖的小房子里,安心得很。

要是把金属比作一个个士兵,化学转化膜技术就是给士兵们配备的秘密武器。

这个武器虽然看不见摸不着,但是在对抗腐蚀、磨损这些“敌人”的时候,那可是相当厉害。

就像孙悟空的七十二变一样,总能让金属在各种复杂的环境中应对自如。

有时候我就想啊,化学转化膜技术是不是从外太空来的魔法呢?它对金属的改变就像是把一块普通的石头变成了闪闪发光的宝石。

而且这个魔法还特别环保,就像大自然的精灵在施展善意的法术,不会对环境造成破坏。

转化膜处理的概念特点及使用场景

转化膜处理是一种特殊的表面处理技术,它利用高温、高压等条件下的化学反应,将化学成分与基材表面活性位点发生化学反应,形成一层新的化学物质,从而改变表面的性质。

转化膜处理具有以下几个特点:

1. 转化膜处理可以在基材表面形成一层均匀、致密、不易脱落的膜,从而保护基材表面,延长其使用寿命。

2. 转化膜处理可以增强基材的表面硬度、耐磨性、耐腐蚀性等性能,提高其使用价值。

3. 转化膜处理可以改善基材表面的润湿性、附着力等性能,提高其在特定场景下的使用效果。

转化膜处理主要应用于金属、陶瓷、塑料等材料的表面处理,适用于航空、汽车、电子、建筑、医疗等领域。

例如,可以将汽车发动机的缸体、活塞等零部件经过转化膜处理后,提高其表面的耐磨性和耐腐蚀性,从而延长使用寿命;可以将医疗器械表面经过转化膜处理后,提高其润湿性和附着力,从而减少使用过程中的误差和失灵。

- 1 -。

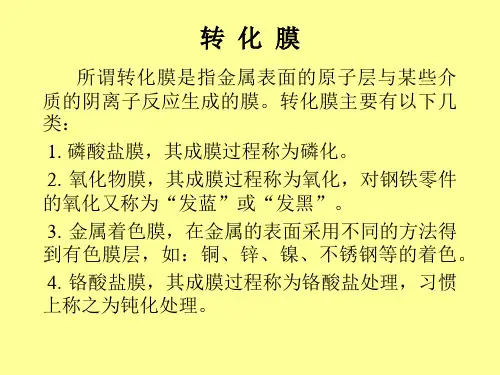

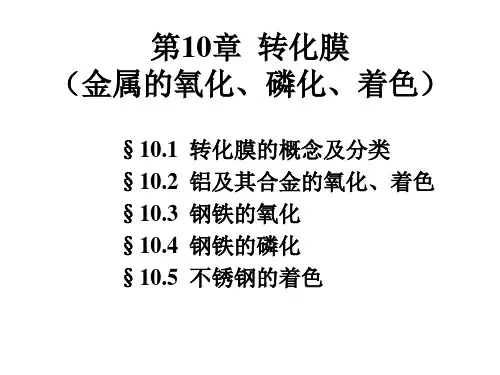

第十章转化膜技术第十章转化膜技术1转化膜技术通过化学或电化学手段,使金属表面形成稳定的化合物膜层氧化物膜磷酸盐膜金属着色膜铬酸盐膜转化膜同金属上别的覆盖层不同,它的生成必须有基体金属的直接参与,且自身转化为成膜产物,因此,膜层与基体具有很好的结合力。

通过化学作用在金属表面形成转化膜的过程称为化学转化;通过电化学作用形成转化膜的过程称为电化学转化,也叫阳极转化。

2钢铁的氧化钢铁在潮湿大气中,表面易形成铁锈。

由于它非常疏松并且易吸湿,因而促使潮湿的大气继续对钢铁进行腐蚀,直至破坏。

如果在钢铁表面上形成一层致密的磁性氧化铁(Fe3O4)薄膜,就能使钢铁具有一定的抗大气腐蚀能力,阻止钢铁表面生锈,还能起到表面装饰的作用。

为了对钢铁零件表面进行装饰防护,常采用在含氧化剂的浓碱溶液中进行化学处理的工艺,比使用其他方法更易实施————“碱性氧化”。

3高温碱性氧化工艺:将工件浸入含氧化剂的浓苛性钠溶液中,高温下进行氧化处理。

碱浓度高、温度高、能耗大、时间长、生产效率低。

常温发黑(发蓝)工艺:采用发黑剂,形成不溶性的化合物沉积于钢铁表面,形成黑色膜层。

节能、效率高、成本低。

钢铁件的氧化处理工艺简单,成本低,氧化过程不析氢,厚度一般为0.6-1.5 μm,常用在一般防护装饰领域。

56金属的磷化金属件经过一定的化学处理后,使金属件表面形成一层以难溶性磷酸盐为主要成分的化学转化膜。

磷化膜不耐热,不耐水,不耐酸碱,不导电,不导热,多孔结构。

工艺稳定可靠、成本相对低廉、操作简单。

能够大幅度提高金属表面上有机涂层的附着力和耐腐蚀性。

7磷化的分类:(1)根据磷化膜的成分不同:磷酸锌系、磷酸锰系、磷酸锌锰系、磷酸锌钙系、磷酸铁系等。

(2)根据磷化温度不同:高温磷化(80℃以上)、中温磷化(60 ~75℃) 、低温磷化(35℃~55℃) 、常温磷化(15 ~35℃)。

(3)按磷化方式不同:喷淋式、浸渍式、喷浸结合式、涂刷式。

(4)按磷化膜层的单位面积质量的不同:重量级(7.5g/m2 以上) 、中量级(4.5-7.5g/m2) 、轻量级(1.1-4.5g/m2) 、特轻量级(0.1-1.1g/m2)。

转化膜与镀层技术转化膜与镀层技术是一种常用的表面处理技术,被广泛应用于不同行业的产品制造中。

它们的出现,有效地提高了产品的表面性能和功能,使其具备更长的使用寿命和更好的外观质量。

一、转化膜技术转化膜技术是通过在金属表面形成一层转化膜,来改变其物理和化学性质的方法。

转化膜层是由金属基体与周围环境中的物质反应生成的,形成一层非金属化合物的保护层。

这层转化膜能够有效地阻隔金属与外界氧气、腐蚀介质的接触,起到防腐蚀、耐磨、隔热以及改善金属的导电性能等功能。

转化膜技术广泛应用于金属制品的生产中,例如汽车、航空器、建筑材料等。

其中最常见的例子是钢材表面的转化膜处理。

利用酸洗和氧化处理,可在钢材表面形成一层致密的铁氧化物层,有效地提高了钢材的抗腐蚀性能。

此外,转化膜技术还可以在铝合金、镁合金、锌合金等金属表面形成防腐层,提高其耐腐蚀性能。

二、镀层技术镀层技术是以电解或化学还原的方式,在金属表面形成一层金属或非金属材料的薄膜,以增加金属制品的耐腐蚀性、耐磨性和美观性等性能。

常见的镀层有镀铬、镀锌、镀镍、镀银等。

镀层技术有很多优点,首先是提高了金属制品的耐腐蚀性能。

通过在金属表面镀上一层具有较高耐腐蚀性的金属材料,能有效地保护金属基体,延长产品的使用寿命。

其次,镀层技术可以提高金属制品的外观质量,使其具备更好的光泽和装饰效果。

此外,镀层还可以改变金属本身的物理性质,如提高导电性能、增加金属的硬度等。

镀层技术广泛应用于汽车、家电、电子器件等行业中。

以汽车行业为例,镀铬技术被广泛应用于汽车的外观装饰,如镀铬前格栅、镀铬车门把手等。

通过镀铬处理,可以使汽车具备更好的外观质量,并提高抗腐蚀性能,延长使用寿命。

此外,镀锌技术在金属制品防腐方面也有广泛应用,如食品加工设备、建筑材料等。

总结起来,转化膜与镀层技术是通过在金属表面形成一层薄膜来改善金属的性能与功能。

转化膜技术通过反应生成一层非金属化合物的保护层,具备防腐蚀、耐磨、隔热、导电等功能。

第十章转化膜技术氧化物膜磷酸盐膜铬酸盐膜转化膜技术通过化学或电化学手段,使金属表面形成稳定的化合物膜层金属着色膜转化膜同金属上别的覆盖层不同,它的生成必须有基体金属的直接参与,且自身转化为成膜产物,因此,膜层与基体具有很好的结合力。

通过化学作用在金属表面形成转化膜的过程称为化学转化;通过电化学作用形成转化膜的过程称为电化学转化,也叫阳极转化。

钢铁的氧化钢铁在潮湿大气中,表面易形成铁锈。

由于它非常疏松并且易吸湿,因而促使潮湿的大气继续对钢铁进行腐蚀,直至破坏。

如果在钢铁表面上形成一层致密的磁O4)薄膜,就能使钢铁具有一定的抗大气腐性氧化铁(Fe3蚀能力,阻止钢铁表面生锈,还能起到表面装饰的作用。

为了对钢铁零件表面进行装饰防护,常采用在含氧化剂的浓碱溶液中进行化学处理的工艺,比使用其他方法更易实施————“碱性氧化”。

高温碱性氧化工艺:将工件浸入含氧化剂的浓苛性钠溶液中,高温下进行氧化处理。

碱浓度高、温度高、能耗大、时间长、生产效率低。

常温发黑(发蓝)工艺:采用发黑剂,形成不溶性的化合物沉积于钢铁表面,形成黑色膜层。

节能、效率高、成本低。

钢铁件的氧化处理工艺简单,成本低,氧化过程不析氢,厚度一般为0.6-1.5 μm,常用在一般防护装饰领域。

金属的磷化金属件经过一定的化学处理后,使金属件表面形成一层以难溶性磷酸盐为主要成分的化学转化膜。

磷化膜不耐热,不耐水,不耐酸碱,不导电,不导热,多孔结构。

工艺稳定可靠、成本相对低廉、操作简单。

能够大幅度提高金属表面上有机涂层的附着力和耐腐蚀性。

¾磷化的分类:(1)根据磷化膜的成分不同:磷酸锌系、磷酸锰系、磷酸锌锰系、磷酸锌钙系、磷酸铁系等。

(2)根据磷化温度不同:高温磷化(80℃以上)、中温磷化(60~75℃)、低温磷化(35℃~55℃)、常温磷化(15~35℃)。

(3)按磷化方式不同:喷淋式、浸渍式、喷浸结合式、涂刷式。

(4)按磷化膜层的单位面积质量的不同:重量级(7.5g/m2以上)、中量级(4.5-7.5g/m2)、轻量级(1.1-4.5g/m2)、特轻量级(0.1-1.1g/m2)。

¾磷化膜的成分和结构除钢铁件在碱金属或铵的磷酸二氢盐溶液中所形成的磷化膜层是无定形结构外,其他类型的磷化膜层结构均呈结晶状。

膜层的厚度可从lμm~100μm。

膜层的结晶越粗大,膜层越厚。

磷化膜的成份、结构、结晶粗细和膜厚,主要取决于磷化溶液的类型、组成、工作温度、前处理方法、基体材质等因素。

铝及铝合金的阳极氧化1、概述重要的轻金属材料有Al、Mg、Ti及其合金。

优点:重量轻;铝、镁合金的导电导热性强于钢铁,仅次于铜;抛光后具有良好的光反射能力;镁合金质轻;钛合金耐蚀性好、强度高。

缺点:铝、镁及其合金的耐蚀性差;钛及其合金的导电、导热和可焊性差。

铝及铝合金在大气中会与氧生成氧化膜,但膜极薄,耐蚀能力很低。

为了提高铝及铝合金的防护性、装饰性和其他功能性,多数情况下可以采取阳极氧化处理。

铝及铝合金阳极氧化液有酸性液、碱性液和非水液等三大类。

通常采用酸性液。

它可分为硫酸、铬酸、磷酸等无机酸体系,草酸、氨磺酸、丙二酸、磺基水杨酸等有机酸体系,以及无机酸加有机酸的混合酸体系。

工业生产中主要采用硫酸法、铬酸法、草酸法和混合酸法,其中硫酸法应用最为广泛。

2、阳极氧化膜的形成机理¾电极反应铝及铝合金阳极氧化液一般采用中等溶解能力的酸性溶液,如硫酸、草酸等,将铝及铝合金零件作为阳极,铅板(石墨)为阴极,通以直流电。

阴极反应:2H+ + 2e →H2↑O -2e →[O] + 2H+阳极反应:H22Al + 3[O] →A12O3膜的化学溶解过程:2Al +6H+ →2Al3+ + 3H2↑Al2O3 + 6H+ →2Al3+ + 3H2O¾阳极氧化膜的生长过程铝及铝合金在阳极氧化过程中,氧化膜的电化学生成和化学溶解是同时发生的,只有当氧化膜的生成速度大于氧化膜的化学溶解速度时,氧化膜才能生长和加厚。

图铝阳极氧化时间-电位曲线对阳极氧化特性曲线的描述:ab段: (10s左右),阳极氧化一开始,铝表面立即生成一层致密的连续无孔膜,具有很高绝缘性能的氧化膜,称为无孔层/阻挡层。

bc段: 电解液对氧化膜的溶解作用所导致,电阻减小,槽电压下降。

cd段: (20s后),溶解、生成趋于平衡,无孔层厚度不变,多孔层孔隙加深,孔壁表面溶解同时被水化,生成Al2O3•xH2O,使氧化膜形成可以导电的多层结构,厚度达到几十到几百个微米,硬度较无孔层低。

¾膜生长过程中的传质---电渗现象孔壁水化氧化膜带负电,吸附在其表面的正电荷离子在电场作用下往外移动,孔中间的电解液往孔内移动。

负电富Al3+的液体新鲜的酸溶液电渗过程示意图¾阳极氧化膜的组成和结构铝及铝合金阳极氧化膜由氧化物、水和溶液的阴离子组成,水和阴离子在氧化膜中除游离形态外,还常以键结合的形式存在,这就使膜的化学结构随溶液类型、浓度和电解条件而变得很复杂。

阳极氧化膜由阻挡层和多孔层所组成。

阻挡层是薄而无孔的,多孔层由许多六棱柱体的氧化物单元组成,形似蜂窝状结构。

每个单元的中心有一小孔直通铝表面的阻挡层,孔壁为较致密的氧化物。

3、阳极氧化工艺(1)硫酸阳极氧化工艺在稀硫酸电解液中对铝及其合金进行阳极氧化处理,得到无色的氧化膜。

特点:氧化膜吸附能力强、易于染色、硬度较高,抗蚀性好。

工艺操作简便,溶液稳定、成本低、允许杂质含量范围宽,主要用于铝件的防护和装饰。

影响因素:1. 硫酸浓度2. 温度3. 阳极电流密度4. 氧化时间5. 搅拌6. 电解液中的杂质(2)铬酸阳极氧化工艺特点:膜层薄,2-5μm,抗蚀性不如硫酸阳极氧化膜,不透明,颜色由灰白至深灰,不易着色。

孔隙少,不需封闭。

用途:与有机材料结合好,作油漆底层。

(3)草酸阳极氧化工艺特点:硬度较高,较厚,黄色氧化膜层着色困难,耐蚀性不强,成本高,电解液不稳定。

用途:电气绝缘层和日用表面装饰。

(4)硬质阳极氧化工艺 特点:耐磨,绝缘,耐热,耐蚀。

工艺:硫酸工艺,草酸工艺,高电压、大电流氧化, 注重散热(强制制冷)和搅拌。

硬质膜与普通膜的结构 相似,由阻挡层和多孔层组 成,呈蜂窝状结构。

区别是 硬质膜阻挡层厚度比普通膜 阻挡层厚度约大10倍,硬质 膜的孔壁厚、孔隙率低。

21表 成分及操作条件硫酸硬质阳极氧化工艺规范 1 2 3硫酸H2SO4 (d=1.84)/g· L-1 温度/℃ 电流密度/A·dm-2 电压/V 时间/min200~250 -5~10 2~3 40~90 120~150300~350 -3~12 2.5 40~80 50~80130~180 10~15 2 100 60~180224、阳极氧化膜的着色(1)化学着色 铝阳极氧化膜的多孔层具有很高的化学活性,可以进 行化学着色或染色。

化学着色时色素体吸附于靠近膜表面 的膜孔内,显示出色素体本身的颜色。

化学着色可分为无机盐着色(主要依靠物理吸附)和 有机染料着色(主要依靠化学吸附)两大类。

由于化学着色的色素体处于多孔层的表面部分,故耐 磨性较差,大多数有机染料还易受光的作用而分解褪色, 耐久性差。

23表 溶液 颜色 成 分 1无机盐着色工艺规范 溶液-12 含量/g·L-1含量/g·L 100~200 50~100 10~100 10~50 30~50 10~50 50~100成分色素体黄 橙 棕 金黄 白 蓝 黑醋酸铅 Pb(C2H3O2)2·3H2O 硝酸银AgNO3 硫酸铜CuSO4·5H2O 硅代硅酸钠 Na2S2O3 · 5H2O 醋酸铅Pb(C2H3O2)2 亚铁氰化钾 K4Fe(CN)6 · 3H2O 醋酸钴 Co(C2H3O2)2重铬酸钾 K2Cr2O7 铬酸钾 K2CrO4 铁氰化钾 K3Fe(CN)6 高锰酸钾 KMnO4 硫酸钠 Na2SO4 氯化铁 FeCl3 硫化钠Na2S50~100 5~10 10~15 10~15 10~50 10~100 50~100重铬酸铅 铬酸银 铁氰化铜 氧化锰 硅酸铅 普鲁士蓝 硫化钴24表颜色 染料名称铝坚牢金(RL) 茜素黄 (S) 茜素红(R) 溶靛素金黄(IGK) 溶靛素亮橙(IRK) 活性艳橙 直接耐晒嫩黄(5GL) 活性嫩黄(K-4G) 茜素黄(S) 铝火红(ML) 铝枣红(RL) 直接耐晒桃红(G) 铝紫(CLW) 直接耐晒棕(RTL) 铝红棕(RW) 酸性绿 铝绿(MAL) 直接耐晒蓝 酸性湖蓝(B) 酸性黑(ATT) 酸性粒子元(NBL)有机染料染色工艺规范含量/g·L-13~5 0.3 0.5 0.035 0.1 0.5 8~10 2~5 2~3 3~5 3~5 2~5 3~5 15~20 3~5 5 3~5 3~5 10~15 10~15 10~15温度/℃室温 50~60 室温 50~60 70~80 60~70 60~70 室温 室温 60~75 室温 80~90 室温 60~70 室温 15~30 室温 室温 60~70时间/min5~8 1~3 1~3 5~15 10~15 2~15 10~20 5~10 5~10 1~5 5~10 10~15 5~10 15~20 5~10 15~30 3~8 10~15 10~15pH值5~6 5~6 4.5~5.5金黄橙黄 黄6~7 5~6 5~6 5~6 5~6 6.5~7.5 5~6 5~5.5 5~6 5~5.5 4.5~5.5 5~5.5 25红 紫 棕 绿 蓝 黑(2) 整体着色 铝在特殊溶液中阳极氧化而直接生成有色膜的方法,故 又称为一步电解着色法,或称为自着色阳极氧化。

这类溶液 常含有特殊的有机酸如磷基水杨酸、氨基磺酸、草酸等。

它是利用溶液在电极上发生的电化学反应,使部分产物 夹杂在氧化膜中而显色。

整体着色膜具有良好的耐光性、耐热性、耐蚀性、耐磨 性及耐久性。

广泛应用于建筑材料业,适合室外装饰。

但是 它的色调种类少,色泽也不够鲜艳,能耗大、成本高,故应 用范围受到一定限制。

26(3)电解着色 铝及铝合金经阳极氧化取得氧化膜之后,再在含金属 盐的溶液中进行电解,使金属离子在膜孔底部还原析出而 显色的方法,又称为二次电解着色或二步法电解着色。

电解着色膜具有很好的耐光性、耐候性和耐磨性。

电 解着色的成本比整体着色低得多,且受铝合金成分和状态 的影响较小,所以,在建筑铝型材上应用尤为广泛。

整体着色的色素体分布电解着色的色素体分布27表金属盐 成 分 硫酸镍NiSO4·7H2O 硫酸镁MgSO4·7H2O 硫酸铵(NH4)2·SO4 硼酸H3BO3 硫酸亚锡SnSO4 硫酸H2SO4(d=1.84) 硼酸H3BO3 硫酸亚锡SnSO4 硫酸H2SO4(d=1.84) 稳定剂ADL—DZ 25 20 15 25 20 10 10电解着色工艺规范含量/g ·L-1 温度/℃ 电压/V 时间/min 颜色镍盐207~152~15青铜色15~256~95~10青铜色锡盐10~15 20~25 15~2020~3010~153~10青铜色28表金属盐 成 分 硫酸镍NiSO4·6H2O 硫酸亚锡SnSO4 硼酸H3BO3 硫酸H2SO4(d=1.84) 稳定剂ADL—DZ 硫酸镍NiSO4·6H2O 硫酸亚锡SnSO4 硼酸H3BO3 硫酸H2SO4(d=1.84) 稳定剂ADL—DZ 硫酸铜CuSO4 ·5 H2O 硫酸H2SO4(d=1.84) 添加剂ADL-DH 硝酸银AgNO3 硫酸H2SO4(d=1.84) 添加剂ADL-DJ 高锰酸钾KMnO4 硫酸H2SO4(d=1.84) 添加剂AD-DJ99电解着色工艺规范(续表)含量/g ·L-1 20~30 3~6 20~25 15~20 10~15 35~40 10~12 25~30 20~25 15~20 20~25 8 25 0.5~1.5 15~25 15~25 7~12 20~30 15~25 温度/℃ 电压/V 时间/min 颜 色15~256~95~10青铜色镍锡盐20~3010~153~10黑色铜盐20~408~120.5~5红、紫、 黑色银盐 高锰酸 盐20~305~71~3金黄色15~406~102~4金黄色295、阳极氧化膜的封闭铝及其合金制件经阳极氧化后,具有很高的孔隙 率和吸附性能,很容易被污染和受腐蚀介质的侵蚀, 因此氧化膜无论是否着色,均应及时进行封闭处理, 以提高其抗腐蚀性、耐晒性、耐磨性和绝缘性。