25Cr2Ni4WA合金钢高温锰系磷化工艺

- 格式:pdf

- 大小:486.38 KB

- 文档页数:5

高温猛系磷化工艺流程及技术要求下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!高温猛系磷化工艺流程及技术要求1. 简介高温猛系磷化是一种重要的表面处理技术,广泛应用于金属制品的防腐和增强表面硬度的需求。

25Cr2Ni4MoV钢辊轴锻后热处理工艺研究王秋艳;冯庆莲;牛玉温【摘要】本文分析了25Cr2Ni4MoV钢辊轴锻后热处理过程中较易出现的晶粒粗大、超声波探伤性差等问题.结合辊轴材质特点、结构尺寸、技术要求等改进了原有锻后热处理工艺.生产实践表明:改进的工艺能有效细化晶粒、避免了混晶及晶粒粗大问题,提高超声波探伤性,降低辊轴第二热处理风险,同时可缩短了生产周期,节能效果明显.【期刊名称】《热处理技术与装备》【年(卷),期】2015(036)003【总页数】4页(P24-27)【关键词】25Cr2Ni4MoV钢;辊轴;锻后热处理【作者】王秋艳;冯庆莲;牛玉温【作者单位】太原重工锻造分公司大锻件研究所,山西太原030024;太原重工锻造分公司大锻件研究所,山西太原030024;太原重工锻造分公司大锻件研究所,山西太原030024【正文语种】中文【中图分类】TG162.6辊轴是重型装备的重要零部件,其质量水平直接影响到重大装备的整体水平和运行可靠性,是重大装备制造领域的关键技术之一,其服役环境复杂、安全性要求高。

如果在使用过程中发生提前失效或安全事故,所造成损失将是难以承受的,所以,必须具备优良的力学性能,而合理科学的热处理工艺是辊轴获得预期力学性能、安全有效服役的保障[1]。

锻后热处理是辊轴降低锻造残余应力、提高组织均匀性、避免和减轻氢脆风险、改善热处理效果的重要前提。

在25Cr2Ni4MoV钢辊轴热处理实践中,锻后常出现的晶粒粗大、混晶、超声波探伤性差等问题,有关这方面的研究报道较少。

本文主要通过对辊轴材质特点、结构尺寸、技术要求等分析,对原有锻后热处理工艺进行了改进。

旨在摸索出质量稳定、经济、科学的锻后工艺方案和技术参数,以提高锻后热处理效果和辊轴性能,满足重型装备行业对辊轴的旺盛需求。

1 工件基本情况辊轴锻造所用钢锭是真空冶炼,重25000 kg,始锻温度1180~1220℃,终锻温度≥850℃,两火锻成,锻后结构及尺寸见图1,锻后最大直径φ850 mm,长9200 mm,轴向余量80~100 mm,直径方向余量40~60 mm。

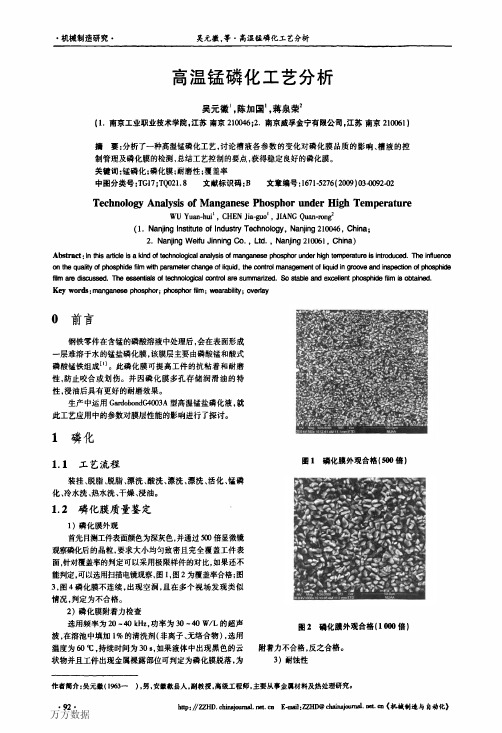

·机械制造研究·吴元徽,等-高温锰磷化工艺分析吉0日同Irm锰磷化工艺分析吴元徽1,陈加国1,蒋泉荣2(1.南京TqV职业技术学院.江苏南京210046;2.南京威孚金宁有限公司,江苏南京210061)摘要:分析了一种高温锰磷化工艺,讨论槽液各参数的变化对磷化膜品质的影响、槽液的控制管理及磷化膜的检测,总结工艺控制的要点,获得稳定良好的磷化膜。

关键词:锰磷化;磷化膜;耐磨性;覆盖率中图分类号:TG]7;TQ021.8文献标识码:B文章编号:1671-5276(2009)03-0092-02TechnologyAnalysisofManganesePhosphorunderHighTemperatureV/UYuan—huil,CHENJia—guo‘,JIANCQu&n-LOn92(1.NanjingInstituteofIndustryTechnology,Nanjing210046,China;2.NanjingWeifuJinningCo.,Ltd.,Nanjing210061,China)Abstract:InthisarticleisE1.kindoftechnologicalanalysisofmanganesephosphorunderhightemperatureisintroduced.Theinfluence011thequal*tyofphosphidenlmwithparameterchangeofliquid.thecontrolmanagemantofliquidingrooveandinspectionofphosphidefilmarediscussed.Theessentialsoftechnologicalcontrol拍surnmarized.Sostableandexcellentphosphidefilmbobtained.Keywords:manganesephosphor;phosphorfilm;wearabiliIy;overlay0前言钢铁零件在含锰的磷酸溶液中处理后,会在表面形成一层难溶于水的锰盐磷化膜,该膜层主要由磷酸锰和酸式磷酸锰铁组成…。

高温猛系磷化工艺流程及技术要求高温猛系磷化是一种重要的表面处理工艺,可以提高金属表面的耐蚀性和耐磨性。

High-temperature rapid phosphating is an important surface treatment process that can improve the corrosion resistance and wear resistance of metal surfaces.高温猛系磷化工艺流程包括浸洗、酸洗、水洗、磷化、水洗和封闭等步骤。

The process of high-temperature rapid phosphating includes immersion, pickling, rinsing, phosphating, rinsing, and sealing.该工艺要求严格控制磷化液的温度、PH值和成分浓度。

This process requires strict control of the temperature, pH value, and concentration of the phosphating solution.磷化液的温度通常在85°C到95°C之间。

The temperature of the phosphating solution is usually between 85°C and 95°C.PH值要在2.0到2.5之间,成分浓度要根据工件材料来调整。

The pH value should be between 2.0 and 2.5, and the concentration of the solution should be adjusted according to the material of the workpiece.磷化液的配方要根据不同的金属材料和要求进行调整。

防腐蚀磷化的工艺要求及操作规范-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN防腐蚀磷化的工艺要求及操作规范前言防腐蚀磷化是钢铁件通过化学磷化处理后在金属表面生成一层具有一定硬度、一定厚度和耐磨抗腐蚀的结晶膜层的化学处理方法。

结晶膜经过防锈封闭后,耐蚀性很好,非常适合于高温高湿高盐及高浓度化学品环境,是介于无机涂层和有机涂层之间的一种膜层,但是它的某些特性是有机和无机涂层无法达到的。

抗蚀磷化分为中温锌锰系磷化和高温锰系磷化,也有采用锌钙系磷化的。

由于锌钙系磷化液的稳定性和实际操作性较差,基本被淘汰了。

抗蚀磷化的防锈蚀检测方法,一般采用混合硫酸铜点滴和盐雾试验两种,特殊要求可根据企业要求自定。

特殊要求一般指耐碱性(火碱浸泡失重),耐盐性(盐水浸泡试验),耐挥发性酸气等。

硫酸铜点滴按国际配置,配置方法如下:五水硫酸铜41g/L,氯化钠35g/L,L 盐酸13ml,其余为蒸馏水。

硫酸铜点滴时间按刚刚析出红色时计时,如果液滴内仅有一两个小点变色,应在他处重新点滴。

滴定实验的工件应该是:磷化膜没有封闭,在自然晾干24h以上,空隙内有较多水份时不能作为检测样板。

注意:点滴时要求硫酸铜点滴的时间由企业按防腐蚀要求自定。

对防锈蚀要求不太高的较好使用环境,锌锰系磷化大于2分钟,锰系磷化大于3分钟。

对防锈要求较高的较好使用环境锌锰系磷化大于3分钟,锰系磷化大于5分钟。

对防锈要求较高的恶劣环境使用只能采用锰系磷化,且对膜厚和封闭油有更严的要求。

盐雾试验是另一个防锈蚀测定方法,试验方法按国标进行。

每个企业按照实际防锈要求自定企标。

无论哪种磷化液耐盐雾时间:按实际工件进行实验,一般防锈蚀时在封闭后不得低于24小时,要求较高时不低于48小时。

防腐蚀磷化工艺及操作规范介绍一、锌锰系磷化1)工艺流程:除油→水洗→除油除锈→水洗→磷化→水洗→脱水油注意:有些锌锰系磷化含锰很少,甚至磷化前表调均不能采用,含锰少,膜层硬度不够,易被破坏,表调后膜层结晶会细化,膜层减薄,外观漂亮,但空隙内不易渗入脱水油,孔内水份不易排出,防腐蚀性能低。

黑色磷化液工艺流程及使用方法三、工艺流程:1、本流程主要规定了钢铁制件在进行高温磷化时的表面处理工艺流程、工艺条件、工艺参数、槽液配制、槽液的分析化验及维护调整方法。

工艺流程2、涂装前处理材料的选择:2.1选用TL-9687型常温快速脱脂清洗剂进行常温脱脂处理。

2.1.1产品特点:常温使用,节省能源,操作方便,脱脂时间短,使用寿命长等特点,是一种非常优良的脱脂清洗剂。

2.2选用TL-003型黑色磷化专用表面调整剂。

2.3选用TL-3107覆膜剂,进行磷化处理。

2.3.1 TL-3107覆膜剂A液。

3、工艺条件:3.1 脱脂3.1.1产品型号:TL-96873.1.5PH值:12-143.1.6温度:常温(18℃-45℃)3.1.7时间:10-15min(视工件表面油污程度而定)3.2水洗(溢流)3.2.1产品型号:新鲜自来水3.2.2 PH值:6-83.2.3温度:常温3.2.4时间:1-3min3.4 酸洗3.4.1产品型号:工业盐酸3.4.2TL-4酸洗添加剂(按5%添加)3.4.3配比:盐酸配制成含量约20-25%3.4.4温度:常温3.4.5时间:10-15min(视工件表面锈蚀程度而定)3.5水洗(溢流)3.5.1产品型号:新鲜自来水3.5.2 PH值:6-83.5.3温度:常温3.5.4时间:1-3min3.6水洗(溢流)3.6.1产品型号:新鲜自来水3.6.2 PH值:6-83.6.3温度:常温3.6.4时间:1-3min3.7 表调3.7.1产品型号:TL-003表面调整剂3.7.2配比:4‰-6‰3.7.3PH值:8.5-93.7.4温度:常温3.7.5时间:30秒-1分钟3.8磷化3.8.1产品型号:TL-3107A液3.8.2配比:14-16%3.8.6时间:15-20min3.9水洗(溢流)3.9.1产品型号:新鲜自来水3.9.2 PH值:6-83.9.3温度:常温3.9.4时间:1-3min5、槽液配制方法5.1脱脂槽:(按1000升计)5.1.1在脱脂槽中加水至配槽液总量的1/4体积刻度线。

防磷化工艺分类和应用防锈磷化工艺流程磷化的分类1锌系磷化:又称灰磷,形成灰一暗灰色磷化膜,磷化膜重1.5-3.5g∕m2,主要用于涂装底层,提高涂层的结合力和防腐蚀能力。

2、铁系磷化:又称彩磷,形成蓝一金黄一彩虹色磷化膜,磷化膜重0.3-0.6g∕m2,主要用于涂装底层,提高涂层的结合力和防腐蚀能力。

3、镒系磷化:又称黑色磷化,形成深灰一黑色磷化膜,磷化膜重5.0-20g∕m2,浸防锈油或皂化后,用于零部件的长期防锈。

4、多功能磷化:又称三合一磷化,一次性完成除油、除锈、磷化功能,形成蓝一蓝紫一灰色磷化膜,用于大型设备、小批生产涂装前处理。

防锈磷化工艺磷化工艺的早期应用是防锈,钢铁件经磷化处理形成一层磷化膜,起到防锈作用。

经过磷化防锈处理的工件防锈期可达几个月甚至几年(对涂油工件而言),广泛用于工序间、运输、包装贮存及使用过程中的防锈,防锈磷化主要有铁系磷化、锌系磷化、镒系磷化三大品种。

铁系磷化的主体槽液成分是磷酸亚铁溶液,不含氧化类促进剂,并且有高游离酸度。

这种铁系磷化处理温度高于95℃z处理时间长达30min以上,磷化膜重大于10g∕m2,并且有除锈和磷化双重功能。

这种高温铁系磷化由于磷化速度太慢,现在应用很少。

镒系磷化用作防锈磷化具有最佳性能,磷化膜微观结构呈颗粒密堆集状,是应用最为广泛的防锈磷化。

加与不加促进剂均可,如果加入硝酸盐或硝基服促进剂可加快磷化成膜速度。

通常处理温度80-IOO o C,处理时间10~20min,膜重在7.5克/m2以上。

锌系磷化也是广泛应用的一种防锈磷化,通常采用硝酸盐作为促进剂,处理温度80~9(ΓC,处理时间10~15min,磷化膜重大于7.5g∕m2,磷化膜微观结构一般是针片紧密堆集型。

防锈磷化一般工艺流程:除油除锈一一水清洗一一表面调整活化一一磷化一一水清洗一一铭酸盐处理一一烘干一一涂油脂或染色处理通过强碱强酸处理过的工件会导致磷化膜粗化现象,采用表面调整活化可细化晶粒。