多效蒸发淡碱浓缩工艺优化设计研究

- 格式:pdf

- 大小:343.72 KB

- 文档页数:5

冬胞工夕丸卑化工原理课程设计NaOH蒸发系统设计目录章前言§ 1概述'第二章蒸发工艺设计计算§ 1蒸浓液浓度计算§ 2溶液沸点和有效温度差的确定S 2 • 1各效由于溶液的蒸汽压下降所引起的温度差损失§2 • 2各效由于溶液静压强所因引起的温度差损失§22 • 3由经验不计流体阻力产生压降所引起的温度差损失§2 3加热蒸汽消耗量和各效蒸发水量的计算§2 4蒸发器的传热面积和有效温度差在各效中的分布以及传热系数K的确定§ 5温差的重新分配与试差计算§5 • 1重新分配各效的有效温度差,§ 5• 2重复上述计算步骤§ 6计算结果列表第三章NaO H溶液的多效蒸发优化程序部分§3 1具体的拉格朗日乘子法求解过程§3 2程序内部变量说明§3 3程序内容:§3 4程序优化计算结果§3 5优化前后费用比较第四章蒸发器工艺尺寸计算§4 1加热管的选择和管数的初步估计§4 1 1加热管的选择和管数的初步估计§4 1 2循环管的选择§4 1 3加热室直径及加热管数目的确定§4 1 4分离室直径与高度的确定§4 2接管尺寸的确定§4 2 • 1溶液进出§4 2 • 2加热蒸气进口与二次蒸汽出口§4 2 • 3冷凝水出口第五章、蒸发装置的辅助设备§5 1气液分离器§5 2蒸汽冷凝器§5 2 1冷却水量§5 2 2计算冷凝器的直径§23淋水板的设计§5 3泵选型计算§5 4预热器的选型第六章主要设备强度计算及校核§ 6 • 1蒸发分离室厚度设计§ 6 • 2加热室厚度校核第七章小结与参考文献:符号说明希腊字母:c 比热容,KJ/(Kg.h> a -------- 对流传热系数,W /m2. °Cd --- 管径,mA ------ 温度差损失,CD——直径,mn——误差,D ――加热蒸汽消耗量,Kg/h n ――热损失系数,f --- 校正系数,n ----- 阻力系数,F――进料量,Kg/h入一一导热系数,W /m2. Cg --- 重力加速度,9.81m/s2卩---- 粘度,Pa.sh 咼度,m p 密度,Kg/m3H ――高度,mk――杜林线斜率K ――总传热系数,W/m2. CE――加和L——液面高度,m©——系数-加热管长度,m -淋水板间距,m 下标: -效数 1,2,3——效数的序 -第n 效 0——进料的 -压强,Pai ――内侧热通量,W/m2 m ----- 平均-传热速率,W o - 外侧汽化潜热,KJ/Kg p---- 压强-热阻,m2「C /Ws ――污垢的 -传热面积,m2 w 水的 管心距,m w 壁面的 -蒸汽温度,C 「流速,m/s-蒸发强度,Kg/m2.h 上标:-体积流量,m3/h':二次蒸汽的 -蒸发量,Kg/h :因溶液蒸汽压而引起的 〃:因液柱静压强而引起的 :因流体阻力损失而引起的 第一章前言§ 1概述1蒸发及蒸发流程蒸发是采用加热的方法,使含有不挥发性杂质 <如盐类)的溶液沸腾,除去其中被汽化单位部分杂质, 使溶液得以浓缩的单元操作过程。

根据氯化钠饱和溶液的特性、溶解度以及其浓度,制定本方案,当溶液进入蒸发器浓缩到

右时,由于浓度升高,物料流动性变差,并且伴有晶体析出,所以,必须选择适用的浓缩设备,完成氯化钠饱和溶液所需的蒸发要求。

考虑原料液的性质及成

得的二次蒸汽作为第三效加热装置的加热热源。

装置,然后经进料循环管进入第三效循环泵,溶液由第三效循环泵送入第三效加热装置进行加热。

加热以后的溶液流入第三效分离装置进行汽液分离,分离所。

多效蒸发过程分析多效蒸发过程是工业上常用的一种分离技术。

它通过连续加热和蒸发液体,在不同的蒸发器中实现多级蒸发,从而得到浓缩后的产品和相对清洁的蒸汽。

该过程具有能耗低、产品品质高等优点,在化工、食品、制药等行业中得到广泛应用。

本文将对多效蒸发过程进行分析,探讨其原理、优点及应用。

一、多效蒸发过程的原理多效蒸发过程主要由蒸发器及其辅助设备组成。

蒸发器中原料在加热和蒸发过程中会不断浓缩,产生一定浓度的浓缩液和相应的蒸汽。

该蒸汽通过一系列输送管道和其他蒸发器的加热器中再次被加热和蒸发。

由于该过程中每个蒸发器的温度和浓度逐级提升,因此在整个过程中的总蒸发温度和能耗会大幅降低,同时还可以有效控制产品质量和排放物的生成。

二、多效蒸发过程的优点1. 节约能源:由于每个蒸发器中温度和浓度逐级提升,因此总体能源消耗较低,能耗比单效蒸发器低30%-90%左右。

2. 提高效率:多效蒸发过程能够有效地提高蒸发和浓缩效率,同等时间内可以得到更高浓度的产品。

3. 产品质量高:该过程可以有效控制产品质量,减少不必要的物质残留。

可以生产出高品质、高纯度的产品。

4. 成本低:多效蒸发过程在节约能源的同时,还可以减少原料的损失,降低生产成本。

三、多效蒸发过程的应用多效蒸发过程广泛应用于化工、食品、制药、海水淡化等行业,是实现高效浓缩和分离的常用技术手段。

在化工领域中,多效蒸发器被大量应用于有机溶剂的回收和浓缩,如酸、碱和醇类。

在食品行业中,多效蒸发被广泛用于浆果糊、奶制品、水果汁等产品的浓缩。

在制药领域,多效蒸发过程被广泛用于中草药制剂的提取和浓缩。

此外,在海水淡化领域,多效蒸发过程也是提高海水淡化率、减少副产物、降低能耗的重要手段之一。

总结:多效蒸发在现代化工生产中,具有技术性能卓越、高效节能、安全可靠、产品质量好、管理维护方便等优点,已成为现代化工生产中浓缩、萃取、结晶等组成工艺的基础设备之一。

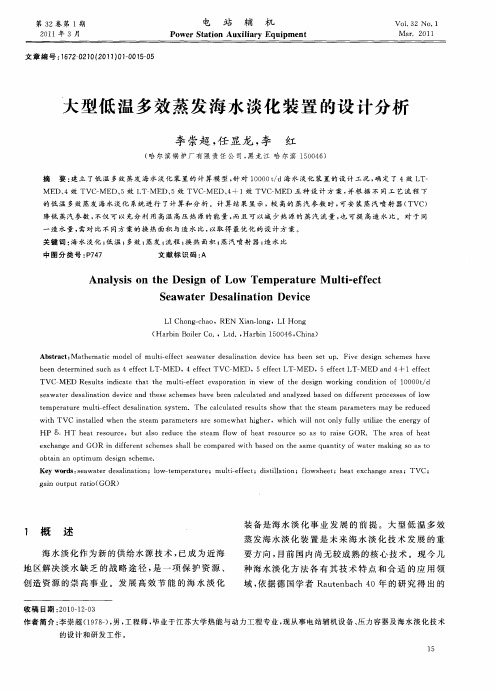

科技成果——低温多效蒸发海水淡化系统优化及设计技术成果简介2006年起,国华电力公司提出了万吨级MED海水淡化装置国产化的课题,大连理工大学MED海水淡化技术研发课题组受北京国华电力工程技术有限责任公司委托,完成了“万吨级低温多效海水淡化装置国产化技术开发”,基于该项技术成果建设成功的1.25万m3/d 低温多效蒸发海水淡化装置在国华河北沧东电厂投入日常运行,主要技术经济指标高于该厂引进的SIDEM公司装置,标志着我国已经初步掌握MED海水淡化装置设计制造技术。

工程化装置规模为100m3/d-30000m3/d,产水水质TDS≤5mg/L;吨水耗电<1.5kWh;造水比≥10。

典型案例工程名称:12500m3/d低温多效电水联产海水淡化工程项目概况:2006年,中国神华集团国华电力公司决定开展万吨级MED海水淡化装置国产化研发工作,大连理工大学MED海水淡化技术研发课题组受北京国华电力工程技术有限责任公司委托,完成了“万吨级低温多效海水淡化装置国产化技术开发”,基于该研究成果的国内首台万吨级MED海水淡化装置于2008年12月在河北沧州黄骅电厂建成出水,节能技术指标和经济性指标超过进口设备20%以上,该项成果获得“2010年度国家能源科学技术进步一等奖”。

工艺装备:本项目采用低温多效海水淡化技术,平行进料流程,通过TVC装置配置进口蒸汽参数,提高蒸汽利用效率。

系统采用4+2效蒸发器,TVC装置设计在第四效之后。

装置采用正三角形布管,根据黄骅电厂的蒸汽参数和海水条件选用最优喷淋密度,相比较引进的SIDEM公司的海水淡化设备,其更适用于我国的地理环境和海文参数。

黄骅电厂1.25万吨/天国产海水淡化装置流程河北黄骅电厂1.25万m3/dMED海水淡化装置解决的关键技术问题:(1)优化设计系统流程,根据实际情况设计蒸发器总效数、TVC 摆放位置等,确保了系统热能的高效利用,降低蒸发器面积,降低成本。

(2)优化设计进料方式,根据实际情况设计最适进料方式,如平行顺流、平行逆流、分段顺流、分段逆流等。

多效蒸发结晶技术在无水碳酸钠中应用与优化无水碳酸钠(Na2CO3)是一种重要的化工原料,广泛应用于玻璃制造、纺织工业以及洗涤剂等领域。

为了降低生产成本并提高产品质量,多效蒸发结晶技术被引入到无水碳酸钠的生产过程中,并通过不断的优化提高其效率。

本文将探讨多效蒸发结晶技术在无水碳酸钠生产中的应用,并介绍相应的优化方法。

一、多效蒸发结晶技术的原理多效蒸发结晶技术是一种利用余热对溶液进行蒸发浓缩的高效能过程。

其基本原理是通过多级热交换和蒸发器的组合,将热能从高温溶液中转移到低温溶液中,从而实现高效的蒸发和结晶。

二、多效蒸发结晶技术在无水碳酸钠生产中的应用1. 节约能源多效蒸发结晶技术可以充分利用溶液中的余热,减少热能的浪费。

在无水碳酸钠的生产中,多效蒸发结晶技术可以显著降低能源消耗,减少生产成本。

2. 提高产能多效蒸发结晶技术可实现多级连续蒸发,提高溶液的浓缩效果。

相比传统的单效蒸发结晶技术,多效蒸发结晶技术可以获得更高的产量,并且能够保持较高的产品质量。

3. 提高产品质量多效蒸发结晶技术在溶液浓缩过程中,通过逐级结晶的方式,使得产生的晶体更加纯净。

这有助于提高无水碳酸钠产品的质量,减少杂质含量,并增加产品的附加值。

三、多效蒸发结晶技术在无水碳酸钠生产中的优化方法1. 热能回收系统优化通过优化多效蒸发结晶技术中的热能回收系统,可以提高能源利用效率。

可以采用换热器与回收装置相结合的方式,实现热能的充分回收和利用,从而减少热能的浪费。

2. 浓缩效果优化在多效蒸发结晶技术中,通过调整蒸发器的数量和结构,可以优化浓缩效果。

合理的蒸发器布置和流体动力学设计,可以提高溶液中的传热效果,使得蒸发效果更加高效。

3. 操作参数优化通过对多效蒸发结晶技术中的操作参数进行优化,可以提高无水碳酸钠生产过程中的效率和稳定性。

例如,合理控制进料流量、蒸发温度和压力等参数,可以提高结晶过程的可控性,从而提高产品质量。

四、结论多效蒸发结晶技术在无水碳酸钠的生产中发挥了重要作用。

天然碱项目多效蒸发器装置二次蒸汽热泵压缩机蒸汽除液脱盐脱垢分离器技术方案要点在工业制碱、制盐和含盐碱废水处理项目,采用多效蒸发器是盐碱液蒸发浓缩结晶所必须的核心装置之一。

而由于工业制盐制碱往往需要对母液进行多级蒸发浓缩,所对应需要的热能消耗巨大,从而采用蒸发器二次蒸汽热泵压缩机对二次蒸汽进行加压升温后作为次级蒸发器热媒,已经是目前各企业都较为普遍采用的节能工艺。

由于蒸发器产生的二次蒸汽携带大量含盐碱液滴液沫,必须对二次蒸汽进行脱液除盐脱垢完成精细的汽液固分离,才能保证用汽热泵压缩机安全长周期低维护成本运行。

本技术贴便以天然碱项目盐液多效蒸发器二次蒸汽需要的高效分离器设计制造为例,与大家一起讨论分析该类高效分离器设计制造需要特别注意把握的关键点,避免分离器在实际使用运行效率不高及次生运维问题。

含盐碱母液蒸发器热泵压缩机二次蒸汽汽液固分离器,属于精准动力学分离技术。

蒸汽携带的含盐碱液滴液沫在穿过分离内件过程中,形状尺寸会发生拉长变细;液滴液沫穿过内件后,其外形当量尺寸因流体突然降速并在表面张力作用下恢复长大为原来尺寸。

汽液分离运行机制,完全不同于采用丝网、滤芯等简易“孔格”阻挡拦截式分离技术,后者从流体中过滤固体颗粒物当量尺寸在脱除过程中基本不发生变化,如气固、液固过滤工况。

因此,汽液分离设备,必须由专业的动力学分离技术公司通过权威精准动力学分离技术计算和组态设计平台准确设计、正确组态完成,才能在实际运行中发挥高效可靠的分离性能。

汽液分离器,仅从外观上采用某种分离内件,但没有通过权威精准动力学气液分离系统平台准确设计和正确组态作为前提条件,就是必然存在实际运行性能缺陷和安全隐患!对于含盐碱母液多效蒸发器运行工况而言,每一级每一效蒸发器内盐碱液及其平衡蒸汽相对应的工况温度、工况压力、液相组成、气相组成、气相偏心因子、气相密度、气相粘度、气流携带的含盐碱液滴液沫组成、液滴液沫密度、液滴液沫粘度、液滴液沫表面张力等物化参数都不一样,因而对应需要的分离器组态设计方案也不一样。

第25孝第6期纺织学报v01.25,No.62004年12月JoumalofTextileResearchDec..2004——————=———————————————=———=———=———=—————————————一并流多效蒸发淡碱浓缩工艺优化设计研究阮奇李玲王勇叶长粢黄诗煌(福州大学化学化工学院,福州,350002)摘要:建立了并流多效蒸发淡碱浓缩工艺优化设计的数学模型。

该模型以整个系统(包括多效蒸发及多级预热两个序贯系统)的年总费用(包括系统年操作费用和年设备折旧维修费用)最小为优化目标,以生蒸汽压力、冷凝器真空度、各效蒸发器有效传热温度差为决策变量,提出一种新算法——遗传算法结合拉格朗日乘子法求最优解。

算例表明,生蒸汽压力、冷凝器真空度及淡碱液湿度对优化结果影响显著,各效有效传热温度差的影响不显著。

优化设计比常规设计可节省年总费用13%~17%左右。

关键词:淡碱浓缩并流多效蒸发优化设计数学模型遗传算法拉格朗日乘子法中图分类号:Ts195.2文献标识码:A文章编号:0253.972l【2004)06.0049.05多效蒸发是浓缩染整工厂丝光工序产生的大量淡碱的常用方法。

因浓缩前的淡碱浓度稀,在浓缩过程要除去大量的水分须消耗大量的加热蒸汽。

如何设计该工艺,降低其能耗,是一项具有工业意义的工作。

文献[1]的研究结果表明:将生蒸汽压力p。

或温度%和冷凝器真空度p。

或其中二次蒸汽温度r。

视为变量,并考虑冷凝水闪蒸,对并流多效蒸发系统进行优化设计,系统年总费用比前人将n、丁。

视为常量且不考虑冷凝水闪蒸的优化设计节省很多,但该文没有考虑引出额外蒸汽预热原料液。

文献[2]的研究结果表明:引出额外蒸汽预热淡碱液的节能效果较显著,但该文仅限于常规设计的研究。

本文将建立采用冷凝水闪蒸及引出额外蒸汽预热原料液的并流多效蒸发淡碱浓缩工艺优化设计模型,提出一种新算法——遗传算法结合拉格朗日乘子法求解模型,讨论了优化设计的效果。

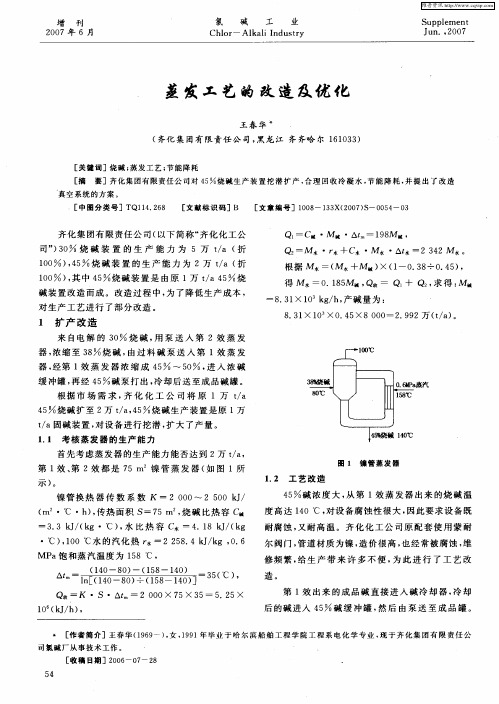

1目标函数1.1工艺流程有冷凝水闪蒸和引出额外蒸汽预热淡碱液的并流多效蒸发淡碱浓缩工艺流程如图1所示。

蒸发系统的总效数为n,图1中只示意画到第i效。

设除蜀,去H.1级预热器岛,去H・2级预热器民去”.3级预热器日,去.,级(即H.f级)预热器去第2效冷凝水闪蒸器去第3效冷凝水闪蒸器去第一l效冷凝水闪蒸器直接排掉图1并流多效蒸发淡碱浓缩工艺流程图末效(第n效)外,各效均有冷凝水闪蒸和引出额外蒸汽用于预热淡碱液。

冷凝水闪蒸器的设置情况与文献[1]相同。

预热系统是一个多级串联系统,n效蒸发系统共设凡一l台预热器,因多效蒸发越往后效,二次蒸汽的温度越低,故从第n一1效引出的额外蒸汽作为温度最低的第一级预热器的加热蒸汽,以此类推,预热器序号为f=n一(n一1)=1,n一(n一2)=2,…,n—i,…,,l一2,n—l,相应的蒸发器的序号为江n一1,n一2,…,2,l,即_『从小到大而i从大到小,一一对应。

从充分利用热能的观点出发,离开最后一级即_『=n一1级预热器温度为丁。

、流量为E,的冷凝水应送到第二效冷凝水闪蒸器中继续闪蒸,其余可类推,但离开第一级预热器温度为■一。

、福建省教育厅科技基金资助项目(J肋1038)【50】纺织学报2004年第6期流量为E。

一。

的冷凝水则直接排掉。

1.2目标函数表达式以图1所示系统的年总费用.,为目标函数,可以表达为:I,=.,l+.,2+I厂3+t,4+‘,5(1)式中,J。

、.,:、I,。

、,。

采用文献[1]的模型计算,即’,。

=3600臼Dl(血+6r。

)(2).,:=,。

∑{[4400+(B一620)]×1.2×(O.667+0.0287,4i)・^i}(3)式中,A。

=D;_/(K;△£i)(4).,3=3600c.c2咿(2l+1450矿备)yw』D/(102叩,)(5)厶=F。

^^∑n。

矿!.(6)预热系统各级预热器中的加热蒸汽是由相关效蒸发器中引出的额外蒸汽,其年操作费用是隐含在蒸发系统中,故I,,只考虑预热器的年设备折旧费用,用式(7)口。

计算,,,=F。

^以∑。

A≥J(7)由预热器的传热方程式和热量衡算式可得A。

=Q附/(K。

,J△f。

,』)(8)Q,,,=E,。

=Foco(£?一£?一。

)(9)△f。

,』=(£?一£?一.)/ln[(正一f;)/(z一£;一。

)](10)式(2)~(6)中口、o、6、F。

、召、^。

、△£i、r。

、c.、c2、n、ID、7,、^、厶、口。

、6。

、K一。

的意义及取值或算法见文献[1],式(7)中换热器回归系数n:、6:和压力及材质矫正因子^、^的取值见文献[3],式(9)中c。

的定义见文献[1]。

1.3系统物料衡算与热量衡算的矩阵方程在对目标函数搜索寻优的每一步,都要求解蒸发系统的物料衡算与热量衡算非线性方程组以便得到所需Di、职、Gi等参数值…,其计算量相当大。

本文采用与文献[1,2]类似的方法对图1的流程进行物料衡算与热量衡算可得形=∑彤=F。

(1一茗。

/“)(11)影={aiD:+[Foco—c。

(肜,+…+阢一1)]卢i}叩;(12)乏麓毫也“一。

}㈤,i≥2时,Df=职一l—E—l+G{-lJf≥3时,G¨=(Dl+形l+…+彬m)c“叫I_l1i=2时,G1=Dlc。

culJ(14)式(12)中口。

、成、玑、c”的定义及算法见文献[2],式(14)中∞H、叫。

的定义及算法见文献[1]。

把式(13)代入式(12)可得各效蒸发水分量职(i=l,2,…,n)的计算式,由式(14)可得各效冷凝水闪蒸汽量G。

(i=2,3,…,n)的计算式,由式(“)可得总蒸发水分量形的计算式,总共可得2n个方程,待求的未知量也有2n个(包括D,,形。

,形:,…,形。

,G。

,G:,…,G。

一。

)。

将上述2n个方程写成矩阵方程,其具体结构如下【三:三:】×【::]=【三:]c-5,其中c:为零矩阵,块矩阵A,、B。

、C。

分别与文献[2]的块矩阵A、曰、C相同,块矩阵A:、A,、A。

、曰:则与文献[1]的块矩阵A:、A,、A。

、曰:相同。

用矩阵算法n’21求解式(15)可得到上述2n个参数。

2目标函数的求解2.1系统决策变量分析与文献[1]的目标函数相比,本文的目标函数中多了.,,。

根据式(7)~(10)可知,影响.,,的独立变量为£?,f!,…,£:一,=£。

共n一1个,结合文献[1]的分析结果可知影响.,。

、,:、,,、厶的独立变量为%,靠,△t。

,△f:,…,△f。

共n+2个,故本文的优化设计问题是一个有约束的2n+1维(即决策变量为靠、靠、△ti,.一,△£。

,£?,…,£:一t=£o共2n+1个)非线性规划问题,即min.,=F(%,丁K,£?,…,£:一。

=£o,△£。

,…,△£。

)(16)100≤死≤18030≤丁K≤80△zl≥5c=∑她=(丁。

一r。

)一∑△i=l‘=lf?一J<£;<正一5(17)式(17)中%、r。

、△£;的不等式约束条件及c的等式约束条件是按文献[1]的方法确定;f?的不等式约束条件由传热知识确定:离开第_『级预热器的淡碱液温度t?必须比该级预热器中的加热蒸汽即从第i效蒸发器中引出的二次蒸汽温度正小5℃,又必须2004年第6期纺织学报【5l】大于进入该级预热器的淡碱液温度£?一。

2.2预热系统决策变量及约束条件的转换预热系统各级预热器的传热面积存在一最佳分配A。

(,=1,2,…,n一1)会使整个预热系统的传热面积最小,而A。

与£?有关,且最后一级f:一。

即等于进入第一效蒸发器的淡碱液温度£。

,t。

又影响到蒸发系统的热量衡算。

所以,序贯预热系统不是一个独立的系统,它与序贯蒸发系统密切相关。

包括多效蒸发和多级预热2个密切相关的序贯系统的最优化问题极为复杂,未见有该问题求解的算法报道。

该问题求解的一个主要困难是预热系统的决策变量f?必须满足式(17)中的不等式约束条件,这是一个动态约束问题,因为不等式约束右端的r在搜索求解过程是变量。

最优化方法中的动态约束问题是一个难题,在寻找本文模型的求解算法之前,为避免动态约束问题,引入中间决策变量£::1.i,将预热系统的决策变量£?转换成中间决策变量f‰,£?的不等式动态约束亦相应转换为£{:l,i的不等式约束。

£::l,的定义及约束范围分别如下。

£{:l,,=(£?一f?一。

)/(Z一5一£?一1)(18)s.t.o<0,<1(19)在式(19)的约束范围内搜索£::1.i,然后由式(18)计算£?。

当.i=1时,z?一。

=t:是原料液的温度为已知值,搜索得到t{:I.。

后即可求出f?,类似可求出£:,£:,…,f:一.=£。

,计算过程所需的兀根据文献[1,2]的方法计算。

t?求出后即可计算A。

门进而计算t,,。

2.3遗传算法结合拉格朗日乘子法经过上述转换后,目标函数式(16)可表达为minI,=F(n,rK,咒.1,…,£::1.。

一l=£o,△£l,…,△f。

)(20)现在,本文系统的优化问题就是在约束条件下求式(20)的极小值问题。

该问题的目标函数极为复杂,包括多效蒸发和多级预热2个序贯系统,对n效蒸发器有2n+1个决策变量,其中决策变量%、r。

、△£。

的约束条件根据式(17)确定,中间决策变量z::1.,的约束条件根据式(19)确定。

对于如此复杂的非线性多变量函数优化问题,若采用传统的复合形法搜索寻优,因其全局寻优能力差,容易陷入局部最优。

新兴的遗传算法H3具有很强的全局寻优能力及寻优效率高的特点,近年来得到了快速发展与广泛应用,但未见遗传算法在多效蒸发系统优化中应用的报道。

本文首次用遗传算法解决多效蒸发系统的优化设计问题。

将目标函数式(20)的求解过程分解成两层,外层决策变量为孔、丁。

、f::1.,,在各自的约束范围内采用遗传算法搜索寻优;内层的决策变量为△£.,当死、孔在遗传算法的每一代搜索中确定后,满足式(17)中等式约束条件c的各效蒸发器最佳传热温度差可用文献[1]介绍的拉格朗日乘子法确定,即△f。

=c∥面刁i/∑厂雨丽蕊(21)式中,.s;=1.2×0.0287[4400+(B一620)]^。

F,。

若式(21)计算的△f。

不满足式(17)中△z。

的不等式约束条件(即△t,<5℃),则必须返回重新随机产生%、r。

2.3.1编码目标函数的外层决策变量为凡+1个实型变量(即%,r。

,£{:1..,…,t:.。

)可采用二进制编码方法,根据精度要求每个变量可用20位二进制代码表示,变量与代码的对应关系即解码公式为¨1一¨(谐)善s¨2卜‘(22)式中,戈。

为实型变量,分别指代孔、R、f::】∥s¨是二进制代码,0或1;后为变量序号,蠡=1,2,…,n+1;Z是代码位号,z=1,2,…,20;o。