s7300plc流量累计论文

- 格式:doc

- 大小:344.00 KB

- 文档页数:13

使用PLC做流量累积方法使用P L C做流量累积首先必须明确,用PLC做流量累计的精度远不如电磁等本身自带累计功能的流量计。

对有累积功能的流量计转换器,一般流量转换器的流量累积输出是脉冲输出,这样,可通过PLC的高速脉冲输入端进行高速计数,从而得出累积流量。

如果不使用高速脉冲通道采集,而使用普通的DI通道进行脉冲采集,要注意脉冲的宽度,宽度太窄的脉冲,PLC的采集是有困难的。

对只有瞬时流量输出的流量计,才考虑在PLC中用定时脉冲进行流量累积加法运算,但要注意数据存储区中数值的溢出问题。

以AB公司的PLC为例,对于CONTROLLOGIX系统,应使用周期性Task进行累积计算,对于SLC500系列的PLC则使用中断的方法。

在PLC内做累积的时候,不应使用定时器来做,那样加出来数据的误差是大的不能承受的。

流量计的数值单位应用的较多的是m3/h。

在PLC内可以每秒钟采一次样,进行累加,再将累加值除以3600,即得到每小时的累积值。

在PLC上做累积的时候还应注意停电后累积流量要能保存,累积数值的自动和手动清零问题也必须考虑,免得溢出。

对于某些需要温压补偿的流量计,流量数据应在处理好后再进行累积,而不能直接使用流量计本身的瞬时值。

SLC500的累积程序示例:除了以上程序,再在主程序中使用MOV 或其它指令实现对累积值的清零。

附:STI 参数的设置STI: 可选定时中断允许用户以特定的周期自动中断主程序文件,扫描一个指定的子程序文件1. 创建一个子程序2. 在S:31内输入可选定时中断STI子程序文件的文件号,如文件号为0,则禁止中断功能。

3.在S:30内输入设定值(两次连续中断的时间间隔).对于5/04,范围是1-32767ms,以ms为单位。

中断STI精度位S:2/10,为1时,单位为ms。

为0时,单位10ms 4.设定值必须长于STI子程序文件执行的时间长,否则次要故障位被置位。

为了表示可选定时中断子程序,在子程序文件的第一梯级的第一条指令应是INT指令。

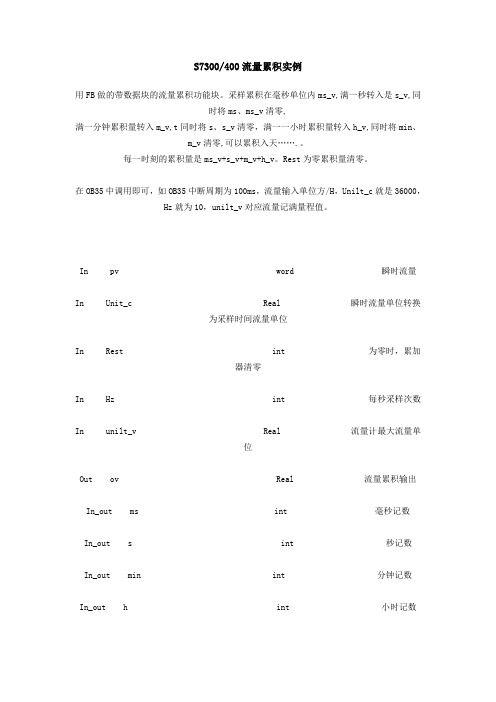

S7300/400流量累积实例用FB做的带数据块的流量累积功能块。

采样累积在毫秒单位内ms_v,满一秒转入是s_v,同时将ms、ms_v清零,满一分钟累积量转入m_v,t同时将s、s_v清零,满一一小时累积量转入h_v,同时将min、m_v清零,可以累积入天…….。

每一时刻的累积量是ms_v+s_v+m_v+h_v。

Rest为零累积量清零。

在OB35中调用即可,如OB35中断周期为100ms,流量输入单位方/H,Unilt_c就是36000,Hz就为10,unilt_v对应流量记满量程值。

In pv word 瞬时流量In Unit_c Real 瞬时流量单位转换为采样时间流量单位In Rest int 为零时,累加器清零In Hz int 每秒采样次数In unilt_v Real 流量计最大流量单位Out ov Real 流量累积输出In_out ms int 毫秒记数In_out s int 秒记数In_out min int 分钟记数In_out h int 小时记数In_out ms_v dint 毫秒流量累积In_out s_v dint 秒流量累积In_out m_v dint 分钟流量累积In_out h_v dint 小时流量累积In_out in_v dint 将输入瞬时流量变为长整型流量累积功能块毫秒流量累积L #PVT #Unit_cL #Unit_cL #ms_v+DT #ms_vL #msL 1+IT #msL #Hz<IJC ol秒流量累积L #ms_v L #s_v +D T #s_v L #sL 1+I T #sL 0 T #ms T #ms_v L #s L 60<I JC ol分钟流量累积L #m_v L #s_v +D T #m_v L #min L 1+I T #min L 0 T #s T #s_v L #min L 60<I JC ol小时流量L #h_v L #m_v+DT #h_v L #hL 1+IT #hL 0T #min T #m_v清零ol: L #Rest L 0<>IJC endL 0L 0T #ms T #sT #minT #hT #ms_v T #s_v T #m_v T #h_v累积量end: L #ms_v L #s_v+DL #m_v+DL #h_v+DDTRL #Unit_c /RL #unilt_v*RL 2.764800e+004/RT #ov。

基于S7-300模糊PID控制实验平台设计与开发摘要随着PLC的技术越来越成熟,做为一种辅助控制工业生产的器件,已经越来越广泛的应用在工业生产的各个领域。

S7-300系列可编程控制器是西门子全集成自动化系统中的控制核心,是其集成与开放特性的重要体现。

模糊PID控制一直是一种普遍应用于现在工业中的一种算法,它有十分突出的优点。

以上两种方法和技术相结合就能完善的建立出完善的系统。

通过实际液位和期望值的偏差或者是是偏差的变换率做为系统的控制输入,利用其输出控制来调节变频器达到控制流量,以达到控制液面随期望值变化的目的本设计利用WINCC实现人机界面,应用PLC中的模糊PID模块控制,使PLC进行模糊计算后反模糊化后控制仿真平台,液面高度反馈回PLC。

实现对仿真平台的连续控制。

通过此文可建立一套完整的系统,仅通过人机界面既可达到控制、检测、检验、手动调节、启动停止等功能的实现。

关键词:模糊算法、模糊PID控制、人机界面、PLCDesign and the development of the experience platform based on S7-300 and Fuzzy PID ControlAbstractPLC technology as more and more mature, as an auxiliary device to control industrial production has become increasingly wide range of applications in various fields of industrial production.S7-300 series programmable logic controller is the Siemens Totally Integrated Automation Control of the core system is its integrated and open an important manifestation of characteristics.Fuzzy PID control has been applied to a general industry is now an algorithm, it has the advantage of very prominent. These two kinds of methods and technology will be able to complete the establishment of a sound system. Through the actual level and the expectations of the deviation is the deviation or change of rate control input for the system, using the output control to adjust the inverter to control the flow of liquid to achieve control with the aim of changing expectationsIn this paper, the realization of human-machine interface WINCC fuzzy PID control as a PLC input, so that PLC control simulation platform and fed back to the PC. Simulation platform to achieve continuous control.Through the establishment of this article can be a complete set of system can only achieve through the man-machine interface control, testing, inspection, manual adjustment, start to stop the realization of functionsKey words:PLC, fuzzy PID control, human-machine interface目录摘要 (I)ABSTRACT (II)目录 (III)1 绪论 (1)1.1模糊控制PID (1)1.2模糊控制研究方向展望 (3)1.3仿真平台 (6)1.4本文工作 (6)2实验系统的软件设计 (8)2.1实验平台的软件设计 (9)2.2平台的软件结构设计 (10)2.3平台功能设计 (10)2.4平台人机界面设计 (12)2.5平台的算法设计 (13)3系统平台的软件开发 (15)3.1平台的软件开发 (15)3.1.1平台的人机界面开发 (15)3.2平台的算法开发 (19)3.3本章小节 (24)4 实验平台及实验研究 (25)4.1实验的硬件设计 (25)4.1.1平台的功能设计 (25)4.2 实验 (26)结论 (29)致谢 (30)参考文献 (31)附录A (外文文献标题) (32)附录B (中文译文标题) (39)附录C (其它附录资料标题) (42)1 绪论自从上世纪30年代以来,自动化技术获得惊人的成就,现在在工业生产和科学发展中起着关键作用。

PID基本原理目前工业自动化水平已成为衡量各行各业现代化水平的一个重要标志。

同时,控制理论的发展也经历了古典控制理论、现代控制理论和智能控制理论三个阶段。

智能控制的典型实例是模糊全自动洗衣机等。

自动控制系统可分为开环控制系统和闭环控制系统。

一个控制系统包括控制器、传感器、变送器、执行机构、输入输出接口。

控制器的输出经过输出接口、执行机构,加到被控系统上;控制系统的被控量,经过传感器,变送器,通过输入接口送到控制器。

不同的控制系统,其传感器、变送器、执行机构是不一样的。

比如压力控制系统要采用压力传感器。

电加热控制系统的传感器是温度传感器。

目前,PID控制及其控制器或智能PID控制器(仪表)已经很多,产品已在工程实际中得到了广泛的应用,有各种各样的PID控制器产品,各大公司均开发了具有PID参数自整定功能的智能调节器(intelligent regulator),其中PID 控制器参数的自动调整是通过智能化调整或自校正、自适应算法来实现。

有利用PID控制实现的压力、温度、流量、液位控制器,能实现PID控制功能的可编程控制器(PLC),还有可实现PID控制的PC系统等等。

可编程控制器(PLC) 是利用其闭环控制模块来实现PID控制,而可编程控制器(PLC)可以直接与ControlNet相连,如Rockwell的PLC-5等。

还有可以实现PID控制功能的控制器,如Rockwell 的Logix产品系列,它可以直接与ControlNet相连,利用网络来实现其远程控制功能。

1、开环控制系统开环控制系统(open-loop control system)是指被控对象的输出(被控制量)对控制器(controller)的输出没有影响。

在这种控制系统中,不依赖将被控量反送回来以形成任何闭环回路。

2、闭环控制系统闭环控制系统(closed-loop control system)的特点是系统被控对象的输出(被控制量)会反送回来影响控制器的输出,形成一个或多个闭环。

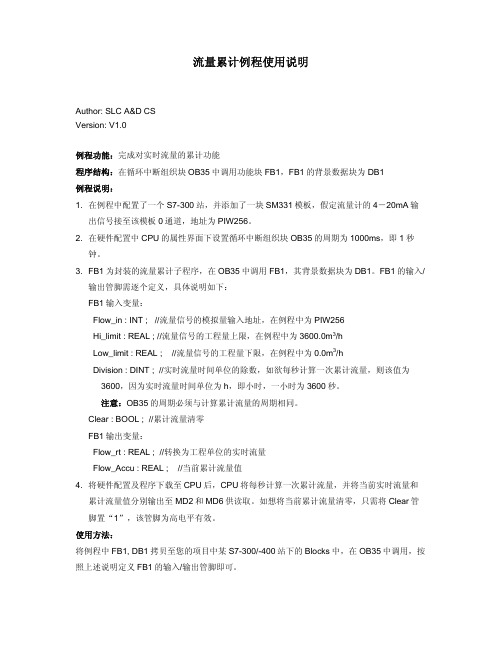

流量累计例程使用说明Author: SLC A&D CSVersion: V1.0例程功能:完成对实时流量的累计功能程序结构:在循环中断组织块OB35中调用功能块FB1,FB1的背景数据块为DB1例程说明:1. 在例程中配置了一个S7-300站,并添加了一块SM331模板,假定流量计的4-20mA输出信号接至该模板0通道,地址为PIW256。

2. 在硬件配置中CPU的属性界面下设置循环中断组织块OB35的周期为1000ms,即1秒钟。

3. FB1为封装的流量累计子程序,在OB35中调用FB1,其背景数据块为DB1。

FB1的输入/输出管脚需逐个定义,具体说明如下:FB1输入变量:Flow_in : INT ; //流量信号的模拟量输入地址,在例程中为PIW256Hi_limit : REAL ; //流量信号的工程量上限,在例程中为3600.0m3/hLow_limit : REAL ; //流量信号的工程量下限,在例程中为0.0m3/hDivision : DINT ; //实时流量时间单位的除数,如欲每秒计算一次累计流量,则该值为3600,因为实时流量时间单位为h,即小时,一小时为3600秒。

注意:OB35的周期必须与计算累计流量的周期相同。

Clear : BOOL ; //累计流量清零FB1输出变量:Flow_rt : REAL ; //转换为工程单位的实时流量Flow_Accu : REAL ; //当前累计流量值4. 将硬件配置及程序下载至CPU后,CPU将每秒计算一次累计流量,并将当前实时流量和累计流量值分别输出至MD2和MD6供读取。

如想将当前累计流量清零,只需将Clear管脚置“1”,该管脚为高电平有效。

使用方法:将例程中FB1, DB1拷贝至您的项目中某S7-300/-400站下的Blocks中,在OB35中调用,按照上述说明定义FB1的输入/输出管脚即可。

关于累计流量问题在用Siemens S7-300 PLC上采用step7 v5.1开发的一套程序中,需要计算累计流量(变量share".FLOWSUM),瞬时流量通过5台流量变送器获得,经转化成0.0~100.0后分别存储在"share".FIC01A_R、"share".FIC01B_R、"share".FIC01C_R、"share".FIC01D_R和"share".FIC01E_R中,每台流量传感器的量程为250立方米/小时。

程序一直运行正常,但当累计流量达到1.7E+005左右后,累计流量便不再增长,当将累计流量手工改小为1.0E+005后,程序又运行正常,再次长到1.7E+005左右后又停止增长。

程序中计算累计流量的部分都在OB35中(程序的其他部分都没有使用该变量), OB35已设定为每秒钟执行一次,程序采用梯形图编写,为了方便发送将其转换为语句表格式,程序中用到的符号说明如下:----------------------------------------------------------------------------------------2SYMBOL ADRESS DATATYPE COMMENT条件"MODE" —— M0.0 BOOL 全局模式选择0-手动;1-自动条件"DB_FA".FSTA TUS ——DB11.DBW96 INT A过滤器状态0-ready;1-预涂;2-回流;3-过滤;4-再生;5-反冲洗"share".FIC01A_R—— DB1.DBD10 REAL A过滤器的流量00~100.0#TEMPR —— REAL 流量累计临时变量"share".FLOWSUM ——DB1.DBD0 REAL 总过滤流量累计注:程序中共有5台过滤器(A、B、C、D、E)并联运行,上面只给出了A过滤器的符号声明,其它过滤器与之基本相同,只是在不同的DB中。

假设现场气体流量计仪表位号为FIT-2101 ,铭牌标注量程35 - 1000 m3/h,信号输出类型为4-20mA,不管选用何种类型PLC和PLC编程软件,把该现场仪表流量累积通过PLC编程软件实现出来(有DA输入及周期循环累积就可以了)。

永不止步老菜鸟我本来只是打下酱油,准备路过的。

但看到楼上几位比较积极,也看到有人喜欢保密这个程序,所以我对这个程序来具体说明并公开一下。

我下面的程序属于笔者原创,所有文字及程序均由笔者自己书写,并非摘抄!该程序是以西门子S7-200系列PLC为例来编写的。

该程序经过在S7-224上面测试成功,基本上无误差!(误差在小数点后几位)。

下面先对程序的方案、思维方式、编程方法、注意事项等方面进行说明,然后再贴上PLC程序。

对于流量累计而言,看起来好像是个很简单的程序,但实质上还是有很多需要注意的地方。

写累加程序不难,但要做到误差最小,就不是那么容易的事情了。

简述如下。

1. 首先是采样时间采用的计时方式的问题。

可能有些人会采用定时器(包括1ms/10ms/100ms/1s定时器及秒脉冲等)来作为采样周期--------这样会增大误差。

可以用计时器指令来来作为采样间隔时间,每次计时器到了设定值就采样一次。

计时器的精度不可能高于它的时基,因此每次计时器超时和再次开始计时的时候,都要产生一个时基的正或负的误差。

例如,10ms为一个时基的计时器预定计10次,其时间计算将是100ms正或负10ms。

假设你采用100ms定时器来作为采样周期,那么在程序运行过程中,实际上的有效采样周期不是100ms,在这个基础上还包括了PLC的扫描周期的一部分(扫描周期过程包含如下内容。

读取输入--------S7-200将实际输入的状态复制到过程映像输入寄存器;执行程序中的控制逻辑--------S7-200执行程序指令,并在不同的存储区存储数值;处理通讯请求--------S7-200执行通讯所需的所有任务;执行CPU 自检诊断--------S7-200可确保固件、程序存储器和所有扩展模块正确工作;写入输出--------将存储在过程映像输出寄存器中的数值写入到实际输出。

浅谈西门子PLC编程中关于流量累计结果引言:在山东新华制药股份有限公司(以下简称新华制药)各车间的能源计量中,包含了对各种流量的累计,制药生产过程中用蒸汽、氮气、压风、盐水、自来水、冷却水流量等都需要成本核算进行流量累计。

新华制药能源系统是一个能源管理和生产成本考核数据平台。

新华制药能源管理系统大量采用西门子S7-300PLC系统进行数据采集,通过组态软件进行流量累计的应用,在TMP、CPC 车间使用Wincc对各种流量计量时,通过在PLC系统中对瞬时流量进行豪秒级的累加来实现。

但是在实际应用中发现,对于西门子S7-300PLC系统,会出现累计结果到一定的数值时不继续累加的情况,在对累计程序进行多种调试和修改后,结果并没有改善。

通过长期对流量累计情况观察总结后发现,如果在正常情况下被累计量趋于一个稳定值,在这个稳定值累计结果达到一定的值后,若被累计量远小于正常被累计量时,则累计结果就不再繼续累加,只有当被累计量大于正常被累计量时,累计结果才将继续累加。

为查明问题出现的原因,搭建一个实验系统平台。

一、试验系统设计1、试验系统硬件组成试验系统使用西门子工业自动化PLC的S7-300系统。

试验系统硬件型号:底板为6ES7 390-1AJ30-0AA0;电源为6ES7 307-1EA00-0AA0;中央处理器CPU为6ES7 315-2AH14-0AB0 V5.3;存储卡6ES7 953-8LG11-0AA0;模拟量输入模块为6ES7331-7KF02-OAB0。

2、试验系统软件组成计算机操作系统:WindowsXP Professional sp2;PLC软件:STEP7 V5.5SP5,监控软件:Simatic WinCC V6.2SP2。

二、验证程序设计1、验证程序简单编程使用西门子PLC系统自带模拟量处理功能块FC105采集外部模拟量输人,并做相应量程转换。

在现场应用中,通常在西门子S7-300PLC中使用系统定时中断组织块OB35来做流量累计。

南阳理工学院

毕业设计(论文)任务书

电子与电气工程系自动化专业079641班学生陈祎学号

指导教师殷华文职称副教授

一、毕业设计(论文)题目:基于SIEMENS S7-300 PLC的流量比值控制系统软件设计

二、毕业设计(论文)工作规定进行的日期:2009年2月16日起至2009年6月14日止

三、毕业设计(论文)进行地点:电子信息与控制技术实验中心-变频技术实验室

四、任务书的内容:

南阳理工学院

毕业设计(论文)开题报告电子与电气工程系自动化专业

课题名称:基于SIEMENS S7-300

PLC流量比值控制系统软件设计

学生姓名: 陈祎

学号:96407070

指导教师: 殷华文

报告日期: 2009.01.02

说明:

1.本报告必须由承担毕业设计(论文)课题任务的学生在接到“毕业设计(论文)任务书”、正式开始做毕业设计

(论文)的第2周或第3周末之前独立撰写完成,并交指导教师审阅。

2.每个毕业设计(论文)课题撰写本报告一份,作为指导教师、毕业设计(论文)指导小组审查学生能否承担该毕业

设计(论文)课题任务的依据,并接受学校的抽查。

基于S7-300PLC的流量累积XXX(XXXX化工有限责任公司XX分厂)摘要:在工业控制中,常常利用S7-300 PLC对物料进行计量操作,实现常规积算仪基本功能。

累积流量就是利用S7-300 PLC采集现场流量仪的瞬时流量值,通过PLC累积运算后得出累积流量值,并通过上位机显示。

关键词:S7-300PLC 累积流量前言在XXXXXX化工脱气二期项目中,要求对对蒸汽总管流量进行计量,通过对蒸汽的计量完成成本的计划、控制、核算和分析,以最少的投入发挥最大的作用,获得更多的盈利。

科学合理地进行企业的计量活动,既能保证生产管理、质量管理、安全管理、能源管理、设备管理、环境管理和调查研究活动提供科学的定量分析,同时也是节能减排的有效手段,为提高企业的产品质量和经济效益提供计量保证,从而提高社会效益。

PLC简介:可编程序控制器,英文称Programmable Logic Controller,简称PLC。

它是一个以微处理器为核心的数字运算操作的电子系统装置,专为在工业现场应用而设计,它采用可编程序的存储器,用以在其内部存储执行逻辑运算、顺序控制、定时/计数和算术运算等操作指令,并通过数字式或模拟式的输入、输出接口,控制各种类型的机械或生产过程。

PLC是微机技术与传统的继电接触控制技术相结合的产物,它克服了继电接触控制系统中的机械触点的接线复杂、可靠性低、功耗高、通用性和灵活性差的缺点,充分利用了微处理器的优点,又照顾到现场电气操作维修人员的技能与习惯,特别是PLC的程序编制,不需要专门的计算机编程语言知识,而是采用了一套以继电器梯形图为基础的简单指令形式,使用户程序编制形象、直观、方便易学;调试与查错也都很方便。

STEP7简介STEP 7编程软件用于西门子系列工控软件SIMATIC S7、M7、C7的编程、监控和参数设置,是SIMA TIC工业软件的重要组成部分。

STEP7编程软件能实现对PLC硬件的组态,程序的编写,故障的查询,现场设备运行状态的监控;通过STEP7集成的程序块能有效的实现PID控制,流量累积算法,也能利用自带的软元件点代替常规的继电器控制,使控制环节简单化,有效降低了故障率。

PLC流量累计原理流量计是将现场流量信号转换为标准的4~20mA的电流信号,然后将该信号传送给PLC处理。

如上图所示,PLC处理模拟量实质是将模拟量信号数字化,量化成时间轴相同的若干份,然后求得单位时间T内的流量值,累积流量就是将每个时间段内的累积流量累加起来,如上图中各个小长方形面积之和,在计算瞬时流量时,必须按照严格的时间间隔才能保证累积流量的准确性,因此,计算累积流量时必须用定时中断进行,S7-300PLC 可用的定时中断组织模块是OB35,在S7-300站点的硬件组态中,打开CPU属性设置可以看到其它的中断组织块为灰色。

OB35默认的调用时间间隔为100ms 我们可以根据需要更改,定时范围是1-60000毫秒(ms)。

主要功能块和组织块的讨论1:OB35:OB35组织块能以固定的时间间隔来中断用户程序,转而执行定时中断组织块中的程序,即OB35组织块定时中断时间到,PLC 中断OB1组织块的当前程序,并将中断的OB1组织块的状态用堆栈保存,然后转去执行OB35中的流量累计,PID等程序,当程序执行完以后,PLC返回执行OB1中的程序,读取堆栈数据,返回到被中断时的程序。

该组织块能严格的产生一个固定的时间间隔,被广泛用于流量,PID程序定时采集现场信号,并进行数据处理的有效手段,但值得注意的是,OB35组织块的时间间隔必须大于OB35中程序所执行的时间,其时间设置如下2:FC105:该功能块能接受一个整型值(INT),并将其转换为以工程单位表示的介于下限和上限(LO_LIM和HI_LIM)之间的实型值,并将结果写入OUT。

其表达式为:OUT = [ ((FLOAT (IN) -K1)/(K2-K1)) * (HI_LIM-O_LIM)] + LO_LIM 常数K1和K2根据输入值是BIPOLAR等于1还是0,BIPOLAR=1时,输入整型值介于-27648与+27648之间,因此K1 = ,K2 = +; BIPOLAR=0时,假定输入整型值介于0和27648之间。

K1 = 0,K2 = +。

功能块引脚介绍:EN 输入BOOL 使能输入端,信号状态为1时激活该功能。

ENO 输出BOOL 功能的执行无错误,输出端信号状态为1。

IN 输入INT 欲转换为以工程单位表示的实型值的输入值。

HI_LIM 输入REAL 以工程单位表示的上限值。

LO_LIM 输入REAL 以工程单位表示的下限值。

BIPOLAR 输入BOOL 信号状态为1表示输入值为双极性。

信号状态0表示输入值为单极性。

OUT 输出REAL 转换的结果。

RET_V AL 输出WORD 该指令的执行没有错误,将返回值W#16#0000。

PLC采集现场流量计4~20mA的标准信号,经PLC模拟量卡件采集存入PLC的输入映像区(PIW340)对应上图中#Temp_input变量,这个值被转化成介于工程量值的下限和上限(0~1200M3/H)之间的数值。

由于从PLC输入映像区读入的PIW340为整型数据,上位机需要读取工程值。

只有通过FC105功能块处理后的OUT值才能够用于上位机读取,但该值不能经模拟量输出卡AO控制现场单元,必须经过FC106转换实现。

3:FB和FC的区别FB--功能块,带背景数据块,FC--功能,相当于函数。

FB使用的是背景数据块,FC使用的是共享数据块。

FB,FC相当于子程序,可以被其他程序调用,也可以调用其他子程序。

FB与DB配合使用,DB中保存着FB使用的数据,即使FB退出后也会一直保留。

FC就没有一个永久的数据块来存放数据,只在运行期间会被分配一个临时的数据区。

在实际编程中,是使用FB还是FC,要看实际的需要决定。

在重庆长寿捷圆化工脱气二期项目中,有很多个累积流量需要被用于观察和监控,唯一的区别是流量的范围等部分参数不一样,但累积流量的算法是一直的。

那么只需要使用FB编程外加几个背景数据块就可以了实现了。

FC功能不带背景块,在FC中可以调用FB块,可实现程序的优化。

FB功能块的DB背景块如下:编写FB101功能块程序孔板流量计将现场的流量信号转换成4~20mA的标准信号,通过信号线远传至S7-300PLC的模拟量处理模块AI卡件上,在PLC内部输入映像区地址为PIW340.然后利用PLC内部模拟量处理模块FC105进行转化,并将其转换为以工程单位表示的介于下限和上限(LO_LIM 和HI_LIM)之间的实型值,将结果写入OUT。

编程如下:利用FC105将整型值#Temp_input转换为~H的工程量数值并将结果存入临时变量#Flow。

计算公式为:#Flow = [ ((#Temp_input -0)/(27648)) * (1200-0)] + 0临时变量#Flow为工程单位M3/h,而PLC运算属于毫秒级ms,所以我们需要计算出每毫秒的瞬时流量M3/ms。

计算公式为:M3/ms=(M3/h)/*106)即#Flow_ms=#Flow/*106)用毫秒级的瞬时流量乘以定时中断的时间(OB35定时中断设置时间为100ms),得到定时中断时间内的累积流量。

其公式为:#Flow_cyc=#Flow_ms*#Cyc_time我们将参数#Flow的内容以浮点数读取,并将其转换为长整型(32位)。

结果#Flow_cyc_DI为最接近的整数("取整到最接近值")。

由于对瞬时流量取整后为双整数,需将其转换为实数后才能与其他实数进行数学计算。

将取整前的实数与取整后的实数进行相减运算,得到小数部分的值。

计算公式为:#Flow_piont=#Flow_cyc-#Flow_cyc_R把小数部分的值#Flow_piont进行累加求和,得到小数部分累积量#Flow_piont_total.计算公式为:#Flow_piont_total=#Flow_piont+#Flow_piont_total小数点累积量#Flow_piont_total与实数1差值比较,当差值大于等于1时,输出一个开关量#piont,开关量#piont作为后两部程序执行的条件。

小数点累积量#Flow_piont_total与实数差值比较,当差值大于等于1时,输开关量#piont为真,执行小数点累积量#Flow_piont_total 与实数相减计算,并将结果赋值给小数点累积量#Flow_piont_total。

小数点累积量#Flow_piont_total与实数1差值比较,当差值大于等于1时,输开关量#piont为真,执行整数部分#Flow_total_DI与实数相加运算,并将结果赋值给#Flow_total_DI。

将整数部分瞬时值#Flow_cyc_DI与整数部分的累积值#Flow_total_DI进行相加,得到本时间的累计值。

当#Reset值为真是,将上一次累加值#Addlast赋值给累积量#Flow_total_DI;Add初始值为0.创建功能FC3,指定背景数据块为DB101,并在该功能中调用FB101功能块创建OB35组织块,在该组织块中调用功能FC3结束语: XXXXXX化工通过利用PLC对现场流量实现累积,有效掌握了原材料的消耗,产品出厂的计量工作,并能通过对流量PID控制,实现化工生产中化学反应精确定量操作。

通过对流量的计量,企业能有效的掌握生产经营核算,节能降耗,成本核算等生产数据。

提高了产品质量,保障了安全生产,降低了生产损失。

为科学制定生产计划,及时调整生产负荷,规避生产风险、分析生产过程都起到了重要作用。

基于S7-300PLC的流量累积XXXXXXXXXXX化工有限责任公司2014年8月31日。