SKF轴承寿命载荷定义与计算

- 格式:docx

- 大小:153.71 KB

- 文档页数:16

2.轴承的额定动载荷及额定寿命2.1基本额定动载荷轴承的额定动载荷是决定额定寿命的主参数,也是确定轴承设计水平的目标函数。

额定动载荷值大,则轴承的承载能力高,或说在相同载荷下,其额定寿命长,设计水平高。

基本额定动载荷:系指一个轴承假想承受一个大小和方向恒定的径向(或中心轴向)负荷,在这一负荷作用下轴承基本额定寿命为一百万转。

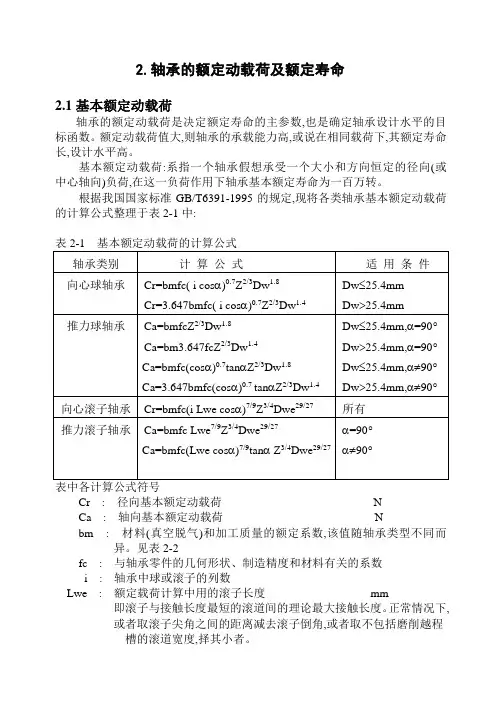

根据我国国家标准GB/T6391-1995的规定,现将各类轴承基本额定动载荷的计算公式整理于表2-1中:Cr : 径向基本额定动载荷NCa : 轴向基本额定动载荷Nbm : 材料(真空脱气)和加工质量的额定系数,该值随轴承类型不同而异。

见表2-2fc : 与轴承零件的几何形状、制造精度和材料有关的系数i : 轴承中球或滚子的列数Lwe : 额定载荷计算中用的滚子长度mm即滚子与接触长度最短的滚道间的理论最大接触长度。

正常情况下,或者取滚子尖角之间的距离减去滚子倒角,或者取不包括磨削越程槽的滚道宽度,择其小者。

α: 轴承的公称接触角度Z: 单列轴承中的球或滚子数。

每列球或滚子数相同的多列轴承中每列的球或滚子数Dw : 球直径mmDwe : 额定载荷计算中用的滚子直径mm对于圆锥滚子取滚子端面和小端面理论尖角处直径的平均值。

对于非对称外凸滚子近似地取零载荷下滚子与无挡边滚道间接触点处滚子的直径现将GB/T6391-1995所定的额定系数bm值列于表2-22.2 额定动载荷的修正滚动轴承基本额定动载荷的计算方法适用于优质淬硬钢(系指真空脱气钢),按良好的加工方法制造,且滚动接触表面的形状为常规设计。

超越上述规定,额定动载荷应予修正。

2.2.1 材质轴承钢因冶炼方法不同,材料中夹杂物的大小、分布、含量亦不同。

夹杂物是造成金属材料疲劳裂纹产生的主要成因,是影响滚动轴承疲劳寿命的主要因素。

如采用夹杂物含量高于真空脱气的普通电炉冶炼轴承钢,则轴承的载荷能力将会有不同程度的下降。

当采用诸如真空重熔、电渣重熔等方法冶炼的轴承钢或其它等效材质的钢材时,其夹杂物的含量显著减少,轴承的载荷能力将会得到提高。

轴承的寿命(寿命、基本额定载荷、)

KMR轴承额定寿命和额定动载荷

1.KMR轴承寿命

在一定的负荷,轴承在点蚀经历革命或小时,称为轴承寿命。

由于制造精度,统一的材料不同,即使是相同的材料,相同尺寸的同一组进口轴承,在相同的工作条件下,其生命的长度是不一样的。

若以统计寿命为1单位,最长的相对寿命为4单位,最短的为0.1-0.2单位,最长与最短寿命之比为20-40倍。

2.额定寿命

同一规格(型号,材料,工艺)一组轴承,在相同的工作条件下,90%轴承没有凹陷,经历革命或小时称为轴承额定寿命。

3.基本额定动载荷

比较抗蚀能力对轴承,轴承的额定寿命规定为一百万转(106),最大负荷的基本额定动负荷,表示线虫。

是KMR进口轴承的额定动载荷的作用,承载一百万转(106)未发生点蚀故障的可靠性为90%,更大的承载能力较高的。

为基本额定动负荷

(1)指纯径向载荷的径向轴承

(2)推力球轴承是一种纯轴向负荷

(3)推力向心轴承手段生成纯径向位移径向。

SKF轴承课堂,由无锡SKF进口轴承销售商无锡旭日晟进口轴承有限公司专门为广大需求SKF进口轴承的用户开设,主要解决的问题有SKF轴承的使用说明,SKF进口轴承的包装要求、SKF轴承的清洗规范等SKF进口轴承使用中碰到的各种问题在选择轴承的尺寸时,可以根据作用在轴承上的负荷和对工作寿命可靠性的要求,以轴承的额定负荷初步定出所需要的轴承。

产品表列出基本额定动负荷C及基本额定静负荷Co。

轴承静负荷与动负荷的条件必须独立验算。

静负荷不仅指对轴承在静止或很低转速(n<10r/min)时所作用的负荷,还应检查在重冲击负荷(很短时间作用下的负荷)下的静负荷安全系数。

在检查动负荷时,应使用最符合实际情况的负荷谱进行验算,包括可能出现的最大负荷。

选择轴承的系统方法与轴承的可靠性在SKF额定寿命公式中所考虑的应力包括:外力导致的应力,由表面状况、润滑情况以及滚动接触面在运动学上引起的应力。

通过综合考虑这些应力对轴承寿命的影响,在特定的应用,可以对轴承的性能和表现作更准确的预测。

一般来说,滚动接触面的金属疲劳是滚动轴承损坏的主要原因。

因此对某特定的应用,基于滚道疲劳已足以选出合适的滚动轴承及其尺寸。

国际标准ISO 281 就是以滚动接触面的金属疲劳作为基础。

但更重要的是,应把整套轴承视作为一个系统,其中可能存在的部件,即保持架、润滑剂以及密封件,其寿命对于轴承的耐用性起著主导作用。

理论上,当所有部件达到同样的寿命,才是最理想的工作寿命。

也就是说,要轴承的实际工作寿命达到计算寿命,其部件的工作寿命也必须至少达到轴承的计算寿命。

关键的部件包括保持架、密封件以及润滑剂。

在实际应用中,金属疲劳还是最主要的因素。

额定负荷于寿命轴承静负荷轴承在下列情况时,应使用基本额定静负荷C0进行计算:低转速(一般n<10 r/min)缓慢地往复摆动在负荷长时间作用下保持静止对于转动中(承受动态应力)或静止状态下的轴承,只在短时间的作用负荷,也必须检查其相关的安全系数,包括冲击负荷或最大负荷。

SKF额定寿命对现代高质量的轴承来说,其名义或基本额定寿命可能与某一特定应用中的实际使用寿命有很大的差别。

在某一特定应用中,使用寿命受各种不同因素的影响,包括润滑、污染程度、不对中程度、安装正确与否和环境因素等。

因此ISO 281:1990/Amd 2:2000包含了一个修正过的寿命方程式来补充基本额定寿命的计算。

这个寿命计算法采用了一个修正系数,把轴承的润滑、污染和材料的疲劳极限计算在内。

ISO 281:1990/Amd 2:2000也允许轴承制造商推荐适当的方法,来根据运行条件计算可用的轴承寿命修正系数。

SKF修正系数aSKF采用了疲劳负荷极限Pu的概念,类似用于其他机器部件的算法。

疲劳负荷极限的数值载于产品列表中。

此外,SKF寿命修正系数aSKF也采用了润滑状况(粘度比)和一个表示污染程度的系数ηc来反映使用中的操作条件。

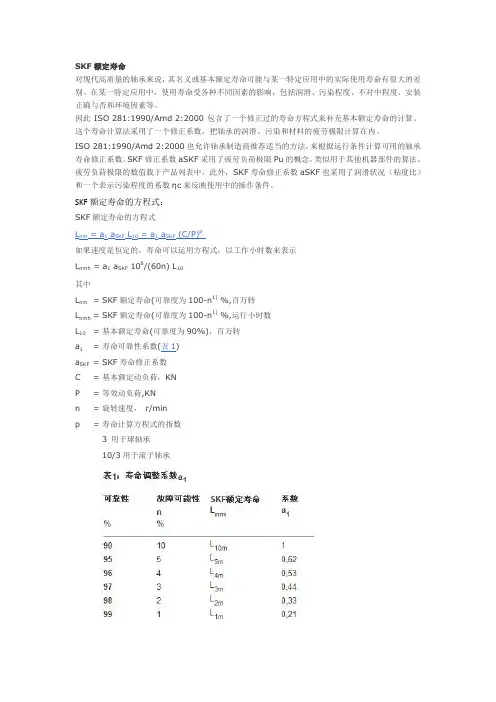

SKF额定寿命的方程式:SKF额定寿命的方程式L nm = a1 a SKF L10 = a1 a SKF (C/P)p如果速度是恒定的,寿命可以运用方程式,以工作小时数来表示L nmh = a1 a SKF 106/(60n) L10其中L nm= SKF额定寿命(可靠度为100-n1) %,百万转L nmh= SKF额定寿命(可靠度为100-n1) %,运行小时数L10 = 基本额定寿命(可靠度为90%),百万转a1= 寿命可靠性系数(表1)a SKF=SKF寿命修正系数C = 基本额定动负荷,KNP = 等效动负荷,KNn = 旋转速度,r/minp = 寿命计算方程式的指数3 用于球轴承10/3用于滚子轴承SKF寿命修正系数a SKF这个系数表示疲劳负荷极限比率(P u/P)、润滑条件(粘度比)和轴承内污染程度(ηc)三者之间的关系。

系数a SKF的值可以根据轴承型号从四个图表中获得,作为SKF标准轴承及SKF Explorer轴承的ηc(P u/P)与不同粘度比值的一个函数κ:–图1:径向球轴承–图2:径向滚子轴承–图3:推力球轴承和–图4:推力滚子轴承粘度比κ润滑剂的有效性主要取决于滚动接触表面之间的表面隔离程度。

滚动轴承的寿命计算一、基本额定寿命和基本额定动载荷1、基本额定寿命L10轴承寿命:单个滚动轴承中任一元件出现疲劳点蚀前运转的总转数或在一定转速下的工作小时数称轴承寿命。

由于材料、加工精度、热处理与装配质量不可能相同,同一批轴承在同样的工作条件下,各个轴承的寿命有很大的离散性,所以,用数理统计的办法来处理。

基本额定寿命L10——同一批轴承在相同工作条件下工作,其中90%的轴承在产生疲劳点蚀前所能运转的总转数(以106为单位)或一定转速下的工作时数。

(失效概率10%)。

2、基本额定动载荷C轴承的基本额定寿命L10=1(106转)时,轴承所能承受的载荷称基本额定动载荷C。

在基本额定动载荷作用下,轴承可以转106转而不发生点蚀失效的可靠度为90%。

基本额定动载荷C(1)向心轴承的C是纯径向载荷;(2)推力轴承的C是纯轴向载荷;(3)角接触球轴承和圆锥滚子轴承的C是指引起套圈间产生相对径向位移时载荷的径向分量。

二、滚动轴承的当量动载荷P定义:将实际载荷转换为作用效果相当并与确定基本额定动载荷的载荷条件相一致的假想载荷,该假想载荷称为当量动载荷P,在当量动载荷P作用下的轴承寿命与实际联合载荷作用下的轴承寿命相同。

1.对只能承受径向载荷R的轴承(N、滚针轴承)P=F r2.对只能承受轴向载荷A的轴承(推力球(5)和推力滚子(8))P= F a3.同时受径向载荷R和轴向载荷A的轴承P=X F r+Y F aX——径向载荷系数,Y——轴向载荷系数,X、Y——见下表。

径向动载荷系数X和轴向动载荷系数表12-3考虑冲击、振动等动载荷的影响,使轴承寿命降低,引入载荷系数fp—见下表。

载荷系数fp表12-4三、滚动轴承的寿命计算公式图12-9 载荷与寿命的关系曲线载荷与寿命的关系曲线方程为:=常数(12-3)3 球轴承ε——寿命指数10/3——滚子轴承根据定义:P=C,轴承所能承受的载荷为基本额定功载荷时,∴∴(106r) (12-2)按小时计的轴承寿命:(h)(12-3)考虑当工作t>120℃时,因金属组织硬度和润滑条件等的变化,轴承的基本额定动载荷C有所下降,∴引入温度系数f t——下表——对C修正表 12-5(106r)(12-4)(h)(12-5)当P、n已知,预期寿命为L h′,则要求选取的轴承的额定动载荷C为N ——选轴承型号和尺寸!(12-6)不同的机械上要求的轴承寿命推荐使用期见下表。

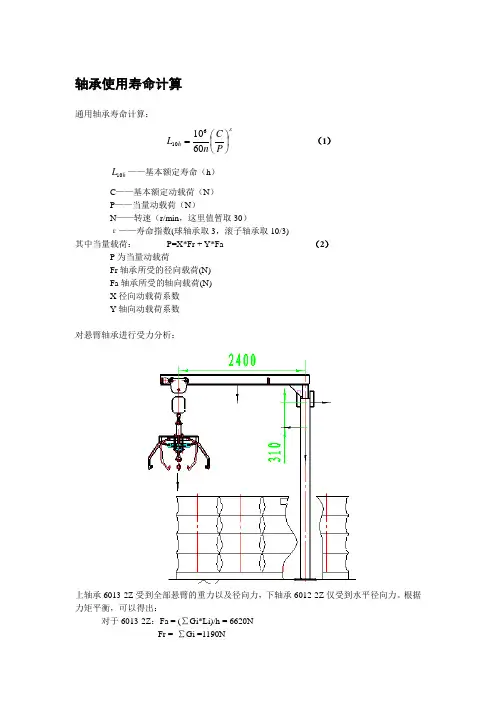

轴承使用寿命计算通用轴承寿命计算:ε⎪⎭⎫ ⎝⎛=P C n L h 6010610 (1) h L 10——基本额定寿命(h )C ——基本额定动载荷(N )P ——当量动载荷(N )N ——转速(r/min ,这里值暂取30)ε——寿命指数(球轴承取3,滚子轴承取10/3)其中当量载荷: P=X*Fr + Y*Fa (2)P 为当量动载荷Fr 轴承所受的径向载荷(N)Fa 轴承所受的轴向载荷(N)X 径向动载荷系数Y 轴向动载荷系数对悬臂轴承进行受力分析:上轴承6013-2Z 受到全部悬臂的重力以及径向力,下轴承6012-2Z 仅受到水平径向力。

根据力矩平衡,可以得出:对于6013-2Z :Fa = (∑Gi*Li)/h = 6620NFr = ∑Gi =1190N对于6012-2Z ::Fa = (∑Gi*Li)/h = 6620NFr = 0N(一)、轴承型号:GB/T 296 6013-2Z ,深沟球轴承,两侧间隙密封。

基本尺寸:基本额定静载荷:Cor = 24.8KN基本额定动载荷:Cr = 32KN查询工具书数值,带入公式计算,由Fa/Fr<e ,并根据Fa/Cor ,可以得到X 、Y 的值分别为1、0。

算出当量动载荷,带入公式: P=X*Fr + Y*Fa =0*1190+1*6620=6620Nε⎪⎭⎫ ⎝⎛=P C n L h6010610=361066203200030*6010⎪⎭⎫ ⎝⎛=h L ≈62748h(二)轴承型号:GB/T 296 6012-2Z ,深沟球轴承,两侧间隙密封。

图同上。

基本额定静载荷:Cor = 24.2KN基本额定动载荷:Cr = 31.5KN查询工具书数值,带入公式计算,由Fa/Fr>e ,并根据Fa/Cor ,可以得到X 、Y 的值分别为1、0。

算出当量动载荷,带入公式: P=X*Fr + Y*Fa =0*0+1*6620=6620Nε⎪⎭⎫ ⎝⎛=P C n L h 6010610=361066203150030*6010⎪⎭⎫ ⎝⎛=h L ≈59852h 摩擦力矩的计算:M ≈μ(d/2)F ,深沟球轴承μ值(0.0015~0.003)6013-2Z : M1=0.003*0.035*6620=0.6951NM6012-2Z : M2=0.003*0.03*6620 =0.5958NMM=M1+M2=0.6951+0.5958=1.2909NM在2400mm ,和500mm 处,推动转臂所需的力为:0.54N 、2.6N机械手受力分析一、自重夹取若四爪平衡受力,则重力有四爪平均分配。

如需估计轴承的预期寿命,您可以使用基本额定寿命,L10,或SKF 额定寿命,L10m。

如果您对与润滑和污染相关的工况有经验并且知道您所处的工作条件不会对轴承的寿命产生剧烈的影响,请使用基本额定寿命计算法;不然,SKF 推荐使用SKF 额定寿命。

轴承寿命定义轴承寿命的定义是,在内圈或外圈滚动体或滚道首次出现金属疲劳(剥落)迹象之前,轴承以一定速度运行所能够达到的旋转次数或(工作小时数)。

在相同的工况下,对外表看起来相同的轴承进行试验,结果在周期数以及导致金属疲劳所需时间上产生了巨大差异。

因此,基于滚动接触疲劳(RCF)估计的轴承寿命不够精确,因此需要使用统计方法来确定轴承尺寸。

基本额定寿命,L10是基于某一足够大数量表面上完全相同的轴承在相同的工况下运行,其中90% 能够达到或超过的疲劳寿命。

如需用此处给出的定义确定相关的轴承尺寸,请根据之前可用的尺寸标注经验,将计算出的额定寿命与轴承应用的预期服务寿命进行对比。

否则,请使用表 1和表 2中列出的有关不同轴承应用约定寿命的指南。

鉴于轴承疲劳寿命的统计分布,只要特定轴承失效概率的确定与相似条件下运行的一组轴承相关,单个轴承可观察到的失效时间就可根据其额定寿命进行评估。

在各种应用中,对轴承失效进行的众多调查已确认,基于90% 可靠性的设计准则和采用动态安全系数,可以设计出可避免典型疲劳失效的、坚固耐用的轴承解决方案。

基本额定寿命如果您只考虑载荷和速度,您可以使用基本额定寿命,L10。

轴承的基本额定寿命按ISO 281 标准表示为进行计算如果速度保持不变,最好用工作小时计算寿命值,可通过以下公式获得当SKF 额定寿命由于现代轴承的质量提高不少,在某些应用中,轴承的实际工作寿命可能明显偏离其计算得出的基本额定寿命。

在特定应用中,轴承的工作寿命不仅取决于载荷和轴承尺寸,还受诸多因素影响,包括润滑、污染程度、安装情况和其他环境条件。

ISO 281 使用寿命修正系数来弥补基本额定寿命的不足。

word 格式文档如需估计轴承的预期寿命,您可以使用基本额定寿命,L10,或 SKF 额定寿命,L10m。

如果您对与润滑和污染相关的工况有经验并且知道您所处的工作条件不会对轴承的 寿命产生剧烈的影响,请使用基本额定寿命计算法;不然,SKF 推荐使用 SKF 额定 寿命。

轴承寿命定义 轴承寿命的定义是,在内圈或外圈滚动体或滚道首次出现金属疲劳(剥落)迹象之 前,轴承以一定速度运行所能够达到的旋转次数或(工作小时数)。

在相同的工况下,对外表看起来相同的轴承进行试验,结果在周期数以及导致金属 疲劳所需时间上产生了巨大差异。

因此,基于滚动接触疲劳(RCF)估计的轴承寿 命不够精确,因此需要使用统计方法来确定轴承尺寸。

基本额定寿命,L10 是基于某一足够大数量表面上完全相同的轴承在相同的工况下运 行,其中 90% 能够达到或超过的疲劳寿命。

如需用此处给出的定义确定相关的轴承尺寸,请根据之前可用的尺寸标注经验,将 计算出的额定寿命与轴承应用的预期服务寿命进行对比。

否则,请使用表 1 和 表 2 中列出的有关不同轴承应用约定寿命的指南。

鉴于轴承疲劳寿命的统计分布,只要特定轴承失效概率的确定与相似条件下运行的 一组轴承相关,单个轴承可观察到的失效时间就可根据其额定寿命进行评估。

在各种应用中,对轴承失效进行的众多调查已确认,基于 90% 可靠性的设计准则和 采用动态安全系数,可以设计出可避免典型疲劳失效的、坚固耐用的轴承解决方案。

基本额定寿命 如果您只考虑载荷和速度,您可以使用基本额定寿命,L10。

轴承的基本额定寿命按 ISO 281 标准表示为进行计算如果速度保持不变,最好用工作小时计算寿命值,可通过以下公式获得专业整理word 格式文档当L10 基本额定寿命(90%的可靠性)[百万转] L10h 基本额定寿命(90%的可靠性)[百万小时] C 基本额定动载荷[kN] P 轴承等效动载荷[kN] n 转速 [r/min] p 寿命公式的指数3 表示球轴承 10/3 表示滚子轴承SKF 额定寿命 由于现代轴承的质量提高不少,在某些应用中,轴承的实际工作寿命可能明显偏离 其计算得出的基本额定寿命。

型号/名称代号计算公式各单位代表的意思单列深沟球轴承6 最小负荷F rm当量动负荷P当量静负荷P0()()23/2rm1001000F mrdnvk=eFrFaYFaXFrPeFrFFPr大于当当//a+=≤=arFFP5.06.0+=Frm = 最小径向负荷,kNkr = 最小负荷系数ν=工作温度下的油粘度,mm2/sn = 转速,r/mindm = 轴承的平均直径=0,5 (d + D),mme和y取决于F0F a/C o的关系,其中F0为计算系数,F a为轴向负荷,C o为额定静负荷如果P0小于F a,应使用P0=F roF0F a/C o型号/名称代号计算公式各单位代表的意思单列角接触球轴承7 最小轴向负荷F am最小径向负荷F rm当量动负荷P当量静负荷P0()单个和串联配对2ma100000n1000F mOadCk=()()23/2rm1001000F mrdnvk=面对面或背对背配对14.1/57.035.014.1/a大于当当单个或串联FrFaFaFrPFrFFPr+=≤=14.1/93.057.014.1/aa55.0大于当当背对背或面对面FrFaFaFrPFrFFFPr+=≤+=arFFP26.05.0+=单个或串联arFFP52.0+=背对背或面对面Frm = 最小径向负荷,kNFam = 最小轴向负荷,kNCo=基本额定静负荷Ka=最小轴向负荷系数kr = 最小径向负荷系数ν= 工作温度下的油粘度,mm2/sn = 转速,r/mindm = 轴承的平均直径=0,5 (d + D),mm如果P0小于F a,应使用P0=F ro双列角接触球轴承3...A ()()23/2rm1001000F mrdnvk=四点角接触球轴承QJ ()2ma100000n1000F mOadCk=型号/名称代号计算公式各单位代表的意思自调心球轴承1 轴向负荷承载能力Fap最小负荷P m当量动负荷P当量静负荷P0d003.0FaBp=m01.0CP=eFrFaFaYFrPeFrFFaYFPr大于当当/65.0/a21+=≤+=arFYFP+=Fap =最大允许轴向负荷,kNB=轴承宽度,mmd=轴承内径,mmCo=基本额定静负荷,KNP m=最小当量静负荷,KNY1,Y2,e,Y0产品表中给出型号/名称代号计算公式各单位代表的意思单列圆柱滚子轴承NU/NJ/NUP最小负荷F rm轴向动负荷承载能力Fap当量动负荷P当量静负荷P0()()2rm10046F mrdnnkr+=()r241a10F FKDdnCKp-+=eFrFaYFaFrPeFrFFPr大于当当/92.0/a+=≤=rFP=Frm = 最小径向负荷,kNkr = 最小负荷系数n = 转速,r/minnr = 参考转速,r/mindm = 轴承的平均直径= 0,5 (d +D),mmFap =最大允许轴向负荷,kNCo=基本额定静负荷,KNFr实际径向轴承负荷,KND\d内径/外径K1\K2=系数K1油润滑1.5,润滑脂时1.0K2油润滑0.15,润滑脂时0.1型号/名称代号计算公式各单位代表的意思单列满装圆柱滚子轴承NCF/NJF最小负荷F rm轴向动负荷承载能力Fap当量动负荷P当量静负荷P0()()2rm10046F mrdnnkr+=()r241a10F FKDdnCKp-+=eFrFaYFaFrPeFrFFPr大于当当/92.0/a+=≤=rFP=Frm = 最小径向负荷,kNkr = 最小负荷系数n = 转速,r/minnr = 参考转速,r/mindm = 轴承的平均直径= 0,5 (d +D),mmFap =最大允许轴向负荷,kNCo=基本额定静负荷,KNFr实际径向轴承负荷,KND\d内径/外径K1\K2=系数K1油润滑1.0,润滑脂时0.5K2油润滑0.3,润滑脂时0.15型号/名称代号计算公式各单位代表的意思双列满装圆柱滚子轴承NNCL/NNCF/NNC/NNF最小负荷F rm轴向动负荷承载能力Fap当量动负荷P当量静负荷P0()()2rm10046F mrdnnkr+=()r241a10F FKDdnCKp-+=eFrFaFaFrPeFrFFPr大于当当/4.092.0/a+=≤=rFP=Frm = 最小径向负荷,kNkr = 最小负荷系数n = 转速,r/minnr = 参考转速,r/mindm = 轴承的平均直径= 0,5 (d +D),mmFap =最大允许轴向负荷,kNCo=基本额定静负荷,KNFr实际径向轴承负荷,KND\d内径/外径K1\K2=系数K1油润滑0.35,润滑脂时0.2K2油润滑0.1,润滑脂时0.06型号/名称代号计算公式各单位代表的意思单列圆锥滚子轴承3 最小负荷F rm当量动负荷P当量静负荷P0CC017.0F02.0Frmrm==探索者轴承eFrFaYFaFrPeFrFFPr大于当当/4.0/a+=≤=arFYFP5.0+=Frm = 最小径向负荷,kNC=基本额定动负荷,KNFr实际径向轴承负荷,KN如果P0小于Fro应使用P0=F ro型号/名称代号计算公式各单位代表的意思球面滚子轴承 2 最小负荷P m轴向动负荷承载能力Fap当量动负荷P当量静负荷P0m01.0CP=Bdp003.0Fa=eFrFaFaYFrPeFrFFYFPar大于当当/67.0/a21+=≤+=arFYFP+=Pm = 最小当量负荷,kNFap =最大允许轴向负荷,kNB=轴承宽度,mmd=轴承内径,mmC0=基本额定静负荷,KNFr实际径向轴承负荷,KN型号/名称代号计算公式各单位代表的意思配对单列圆锥滚子轴承3 最小负荷F rm当量动负荷P当量静负荷P0径向负荷F rCC017.0F02.0Frmrm==探索者轴承eFrFaFaYFrPFrFFPr大于当当串联/4.014.1/a2+=≤=eFrFaFaYFrPeFrFFaYFPr大于当当面对面或者背对背/67.0/a12+=≤+=arFYFP+=背对背或面对面arFYFP5.0+=串联r11r F KaLL-=背对背Frm = 最小径向负荷,kNC=基本额定动负荷,KNFr实际径向轴承负荷,KN如果P0小于Fro应使用P0=F roFr径向负荷,KNKr作用在轴上的径向力,KNL两组轴承的几何中心之间的距离L1轴承I的中心位置与径向力Kr的作用点之间的距离A配对轴承中两个轴承的负荷中心之间的距离a1配对的几何中心与径向负荷F r的作用点之间的距离型号/名称代号计算公式各单位代表的意思CARB圆环滚子轴承C 最小负荷F rm当量动负荷P当量静负荷P0rmrm01.0F007.0FCC==满滚子轴承⎪⎪⎭⎫⎝⎛-+=≤≤=≤3.021003.0F2/3.0002.0F3.0/rmrmrrrnnCnnCnn时当时当rFP=rFP=Frm = 最小当量静负荷,kNC0=基本额定静负荷,KNFr=径向负荷,KNn = 转速,r/minnr = 参考转速,r/min型号/名称 代号计算公式各单位代表的意思推力球轴承5最小负荷F am 当量动负荷P 当量静负荷P 0()2m a 1000F n A =Fa P =a F P =0Fam = 最小轴向负荷,kN A=最小负荷系数 n = 转速,r/min一般C 0、A 、Y1、Y2、e 、Y0产品表中给出,如有特殊情况,请于SKF 厂家联系。

.一、滚动轴承承载能力的一般说明滚动轴承的承载能力与轴承类型和尺寸有关。

相同外形尺寸下,滚子轴承的承载能力约为球轴承的1.5~3倍。

向心类轴承主要用于承受径向载荷,推力类轴承主要用于承受轴向载荷。

角接触轴承同时承受径向载荷和轴向载荷的联合作用,其轴向承载能力的大小α的增大而增大。

随接触角二、滚动轴承的寿命计算轴承的寿命与载荷间的关系可表示为下列公式:或;..6转);10──基本额──基本额定寿命(式中:CP──当量动载荷(N);定寿命(小时h──基本额定动载荷,由轴承类型、尺寸查表获得;),根据所受径向力、轴向力合成计算;;..n──轴承工作转速(r/min──温度系数,由表1查得;);;..,滚子轴承──寿命指数(球轴承;..)。

f三、温度系数t当滚动轴承工作温度高于120℃时,需引入温度系数(表1)表1 温度系数工作温度/℃ <120 125 150 175 200 225 250 300f0.600.701.000.950.900.850.800.75t四、当量动载荷;..当滚动轴承同时承受径向载荷和轴向载荷时,当量载荷的基本计算公式为;..P—;——径向载荷,;式中:——当量动载荷,NN;..YX;——轴向动载荷系数;——径向动载荷系数;——负荷系数—轴向载荷,N f五、载荷系数p 2)当轴承承受有冲击载荷时,当量动载荷计算时,引入载荷系数(表f冲击载荷系数表2 p f例载荷性质举p电机、汽轮机、通风机、水泵等1.2 无冲击或轻微冲击 1.0~ 1.2~1.8 车辆、机床、起重机、内燃机等中等冲击 1.8强大冲击~3.0 破碎机、轧钢机、振动筛等;..六、动载荷系数X、Y表3 深沟球轴承的系数X、YY、X角接触球轴承的系数4 表;..Y、X其它向心轴承的系数5 表;..Y、X推力轴承的系数6 表;..七、成对轴承所受轴向力计算公式:;..角接触球轴承:;..圆锥滚子轴承:;..Ye的数值。

轴承寿命计算公式为:

L10=106

60n

(

C

P

)

ε

式中:L10为寿命,单位h;

C为额定动载荷,单位N,查表可得;

n为转速,单位r/min,已知数据;

ε为寿命指数,球轴承ε=3,滚子轴承ε=10/3;

P为当量动载荷,单位N,由计算公式得到

当量动载荷P的计算公式如下:

P=XFr+YFa

式中:Fr为径向载荷,Fa为轴向载荷;

X为径向载荷系数,Y为轴向载荷系数

对于只承受径向载荷的轴承X=1,Y=0;

对于只承受轴向载荷的轴承X=0,Y=1;

深沟球轴承既能承受径向载荷又可以承受轴向载荷时,轴向载荷指向哪个轴承,就由此轴承承受轴向载荷,而另一轴承的轴向载荷为零,X、Y的具体求法如下:

例:图1中一轴的两端各采用一个6310型深沟球轴承支承,外部轴向载荷Fa = 1 450 N,则Fa1 = 0; Fa2 = 1 450 N。

查表得6310型轴承额定静载荷C0 = 35 600 N。

以轴承2为例,根据Fa2/C0=1450/35600=0.04查下表得e=0.24,再判断Fa2/Fr2与e的大小,进而查表得出X、Y的值。

如需估计轴承的预期寿命,您可以使用基本额定寿命,L10,或SKF 额定寿命,L10m。

如果您对与润滑和污染相关的工况有经验并且知道您所处的工作条件不会对轴承的寿命产生剧烈的影响,请使用基本额定寿命计算法;不然,SKF 推荐使用SKF 额定寿命。

轴承寿命定义轴承寿命的定义是,在内圈或外圈滚动体或滚道首次出现金属疲劳(剥落)迹象之前,轴承以一定速度运行所能够达到的旋转次数或(工作小时数)。

在相同的工况下,对外表看起来相同的轴承进行试验,结果在周期数以及导致金属疲劳所需时间上产生了巨大差异。

因此,基于滚动接触疲劳(RCF)估计的轴承寿命不够精确,因此需要使用统计方法来确定轴承尺寸。

基本额定寿命,L10是基于某一足够大数量表面上完全相同的轴承在相同的工况下运行,其中90% 能够达到或超过的疲劳寿命。

如需用此处给出的定义确定相关的轴承尺寸,请根据之前可用的尺寸标注经验,将计算出的额定寿命与轴承应用的预期服务寿命进行对比。

否则,请使用表 1和表 2中列出的有关不同轴承应用约定寿命的指南。

鉴于轴承疲劳寿命的统计分布,只要特定轴承失效概率的确定与相似条件下运行的一组轴承相关,单个轴承可观察到的失效时间就可根据其额定寿命进行评估。

在各种应用中,对轴承失效进行的众多调查已确认,基于90% 可靠性的设计准则和采用动态安全系数,可以设计出可避免典型疲劳失效的、坚固耐用的轴承解决方案。

基本额定寿命如果您只考虑载荷和速度,您可以使用基本额定寿命,L10。

轴承的基本额定寿命按ISO 281 标准表示为进行计算如果速度保持不变,最好用工作小时计算寿命值,可通过以下公式获得当SKF 额定寿命由于现代轴承的质量提高不少,在某些应用中,轴承的实际工作寿命可能明显偏离其计算得出的基本额定寿命。

在特定应用中,轴承的工作寿命不仅取决于载荷和轴承尺寸,还受诸多因素影响,包括润滑、污染程度、安装情况和其他环境条件。

ISO 281 使用寿命修正系数来弥补基本额定寿命的不足。

SKF 寿命修正系数a SKF采用疲劳载荷限制P 的相同概念u(→疲劳载荷限制,P u),如在ISO 281 中使用的P 值u列于产品表。

与在ISO 281 中一样,如需反映出三种重要的工况,SKF 寿命修正系数a SKF取润滑条件(粘度比κ →润滑条件–粘度比,κ),与轴承疲劳载荷限制相关的载荷水平,以及系数ηc对于污染水平(→污染系数,ηc)考虑使用进行计算如果速度恒定,可通过下面的方程式获得用工作时间表示的寿命值辨出来,即使这些载荷出现得很少且时间相对较短。

在每一工作段内,可以把轴承载荷和工作条件平均为具有代表性的恒定值来表示。

此外,还应根据每一工作段所需的工作小时或转数,计算该载荷条件下的分段寿命。

因此,如果N1等于载荷条件P 所需的转数1,N 表示完成所有可变载荷周期的预期转数,那么分段周期U1 = N1/N 由载荷条件P 使用1,其拥有计算寿命L10m1在变化的工作条件下,轴承的寿命可用以下公式估算式中表1 - 不同设备类型的约定寿命参考值设备类型规范寿命工作小时家用机器、农业机器、仪器、医疗设备300 ... 3 000短期或者间歇工作的机器: 电子手动工具、车间起重设备、建筑设备和机械3000 ... 8 000短时间或间歇使用但运行可靠性要求较高的机械:用于包装产品或鼓轮吊索的升降机(电梯)、起重机等。

8 000 ... 12 000供每天8 小时使用的机械,但并不总是全负荷运行:一般用途的齿轮驱动、工业用途的电机、旋转粉碎机10 000 ... 25 000每天8小时满负荷工作的机器: 机床、木材机械、重型起重机、通风设备、输送带、印刷设备、分离机、离心机20 000 ... 30 000连续使用24小时的机器:轧钢厂用齿轮箱、中型电机、压缩机、采矿用起重机、泵、纺织机械40 000 ... 50 000 风电机械的设备,包括:主轴、摆动结构、齿轮箱、发电机轴承30 000 ... 100 000 自来水厂用的机械、转炉、电缆绞股机、远洋轮的推进机械60 000 ... 100 000大型电机、发电厂设备、矿井水泵、矿用通风风机、远洋轮的隧道轴轴承100 000 (200)000表2 - 约定寿命参考值—铁路机车轴箱轴承车辆类型规范寿命百万公里符合UIC 规格的货车,基于连续作用的最大轴载荷0,8车辆的转向架:郊区列车、地铁、轻轨和有轨电车1,5干线客运机车 3干线柴油或电动车组 3 (4)干线柴油或电力机车 3 (5)表3 - 寿命修正系数a1可靠性故障概率SKF 额定寿命系数nL nm a 1 % % 百万转 – 90 10 L 10m 1 95 5 L 5m 0,64 96 4 L 4m 0,55 97 3 L 3m 0,47 98 2 L 2m 0,37 991L 1m0,25表 4 - 轴承寿命单位的换算系数全摆动= 4 γ(= 从点到 4点)基本单元 转换系数百万转工作小时百万 公里百万 摆动 周期1)1百万转1工作小时1百万公里1 百万摆动圈数1)D = 车轮直径 [m] n = 转速 [r/min]γ = 摆动幅度(偏离中心位置的最大角度), 单位为度 [°] 1. 1) 对于小幅值(y < 10°)无效。

2. 图 1 - 恒定轴承载荷P 和转数N 工作段轴承当量动载荷,P在计算轴承额定寿命时,轴承基本寿命和SKF 轴承寿命等式中都需要轴承当量动载荷值。

计算轴承当量动载荷用于轴承额定寿命等式中的载荷值P 是指轴承当量动载荷。

轴承当量动载荷被定义为:一个假定大小和方向不变,对径向轴承作径向运动,对推力轴承作轴向和中心运动的载荷。

施加该假定载荷时,会与轴承所承受的实际载荷造成一样的影响(图 1)如果轴承承受同时作用的径向载荷F r和轴向载荷F a其大小和方向是固定的,轴承当量动载荷P 可从以下的通用公式得出进行计算当当量动负荷P。

如果是双列轴承,即使轴向载荷很轻也会影响当量载荷且应当被纳入考虑。

以上的通用公式也适用于能同时承受轴向与径向载荷的球面滚子推力轴承。

某些推力轴承(如推力球轴承和圆柱与滚针推力轴承)只能承受纯轴向载荷。

对于这些轴承,只要载荷作用在轴承的中心,公式简化为P = F a相关产品章节中提供计算不同类型轴承的当量动载荷所需的信息和数据。

图 1当量平均载荷其他载荷可能会随着时间发生变化。

对于此类情况,必须计算当量平均载荷。

工作段内的平均载荷在每一个工作段中,工作条件可与其公称值有小许偏差。

假设某工作制的工作条件,诸如转速和载荷的方向是较为固定的,而载荷的大小只在最小值F最小和最大值F最大(图1),平均载荷可通过以下获得:图 1 - 等效动载荷旋转载荷如果,如图 2所示,轴承上的载荷由载荷F1(其大小和方向为恒定,例如转子的重量)和旋转恒定载荷F2(如不平衡的载荷,平均载荷可从以下获得)构成F m = f m (F1 + F2)系数f 的值m于图3。

图 2 - 旋转载荷图3 - 旋转载荷峰值载荷短时作用的高载荷(图 4)可能不会影响疲劳寿命计算中所有的平均载荷。

根据轴承额定静载荷C 评估该峰值载荷0,使用合适的静载荷安全系数s0. →基于静载荷的尺寸选择图 4 - 短时峰值载荷计算轴承当量动载荷时的考量为实现简化,当计算支撑轴的轴承负荷的分力时,轴是被看成由刚性和无力矩作用的支点所支承的静定梁。

轴承、轴承座或机械结构的弹性变形,轴挠曲导致在作用轴承上的力矩,全不考虑在简化的计算中。

如果您不借助于相关的计算机软件进行轴承配置计算,就需要这些简化。

实际上,计算基本额定载荷和当量轴承载荷的标准方法,也是根据类似的假设。

利用先进和复杂的计算程序(→SKF SimPro Quick和SKF SimPro Expert),可以不用上述的假设,而根据弹性力学理论来计算轴承的载荷。

在这些计算程序中,轴承、轴以及轴承座都是被考虑为系统中具弹性的部分。

如果由轴及其部件的重量导致的外力和载荷(诸如惯性力或载荷)未知,通常可以计算得出。

然而,在确定工作力和载荷(诸如碾压力、力矩、非平衡载荷以及冲击载荷)时,通常要依靠类似机器或轴承配置的经验才能确定。

齿轮传动对于齿轮传动,齿轮在理论上产生的作用力可以根据传输功率以及齿轮的类型算出。

但也有其它动态力由齿轮、输入轴与输出轴产生。

此外,齿轮的间距或形状误差和旋转部件的不平衡也会造成附加的动态力。

专为高精度生产的齿轮具有可被忽视的附加作用力。

对于精度较低的齿轮,请使用以下齿轮载荷系数:•间距或形状误差 < 0.02 mm:1,05 至1,1•间距或形状误差在0.02 至0.1 mm 之间:1,1 至1,3应用齿轮传动的机器,只有在工作条件、传动系统惯性以及联轴器或其他接头行为已知的情况下,才能确定根据其运行形式和模式所产生的附加作用力。

通过采用将系统动态作用纳入考虑的“运行”系数,其对轴承额定寿命的影响被包括。

皮带传动在皮带驱动型应用中计算轴承载荷时,必须考虑“皮带拉力”。

皮带拉力是一种切向载荷,其取决于传递的力矩。

皮带拉力必须乘以一个系数,该系数的值取决于皮带类型、皮带张力以及任何额外的动态力。

皮带制造商通常会公布该值。

但是,若无法得到相关的系数,可用以下:•齿形皮带= 1.1 至1.3•V 型皮带= 1.2 至2.5•平皮带= 1.5 至4.5更大的值适用于:•轴间距离较短•用于重载或峰值载荷类型的操作•皮带张力较高所需最小载荷在轴承尺寸由系数而不是载荷决定的应用中- 例如轴径受限于关键速度- 轴承相对于其尺寸和承载能力来说可能处于轻载状态。

在承受极轻载荷的情况下,如滚道打滑和粘污或保持架损坏等失效机制通常是主导原因,而不是疲劳。

为使轴承获得良好运行,滚动轴承必须始终承受一定的最小载荷。

根据一般法则,球轴承的最小载荷为0.01 C,滚子轴承的最小载荷相当于0.02 C。

更精确的最小载荷要求,请参见产品章节。

如果在某应用中,需要快速加速、或快速启动与停止,且转速超过产品表中所列极限速度的50%,增加最小载荷就更为重要(→速度限值)。

如果无法满足最小载荷的要求,可以做出的改进为:•使用带更小尺寸系列的轴承。

•考虑特殊润滑或跑合过程。

•考虑永不磨损轴承。

•考虑施加预载荷。

存在以下条件中的任何一种,应根据其可承受的静载荷选择或检验轴承尺寸,同时将永久变形可能产生的影响纳入考虑:•轴承未处于旋转并承受连续的高载荷或间歇性的峰值载荷。

•轴承在载荷作用下缓慢地摆动。

•轴承是转动的,但除了需要承受正常的疲劳寿命标明的工作载荷外,还要承受瞬时的高峰载荷。

•轴承在载荷作用下以低速旋转(n < 10 r/min)且要求只有一个限定寿命。