第3章尺寸的精度设计(尺寸公差配合与检测)

- 格式:ppt

- 大小:57.50 KB

- 文档页数:38

第三章孔、轴公差与配合目的:从基本几何量的精度项目入手,了解几何量线性尺寸、角度尺寸的基本概念,掌握常用孔、轴国家标准的构成,常用孔、轴公差与配合的选择,大尺寸孔、轴公差与配合及线性尺寸的未注公差。

重点:掌握尺寸精度及配合的选用;孔、轴公差与配合在图样上的标注。

难点:尺寸精度及配合的选用;课次3:基本几何精度概念及精度设计基本要求• 基本内容:本课题主要论述几何量的基本概念,有关几何量精度的基本术语和定义,几何参数误差,线性尺寸精度,角度尺寸精度。

要求深刻理解与熟练掌握的重点内容有:1、几何量精度的基本术语及定义;2、尺寸公差标准;3、常用孔、轴国家标准的构成---基本偏差系列、标准公差系列;4、会画尺寸公差带图与配合公差带图;5、在已知相同字母孔(轴)极限偏差的基础上,能求出与之相配的轴(孔)的极限偏差;难点:几何参数误差的项目、评定。

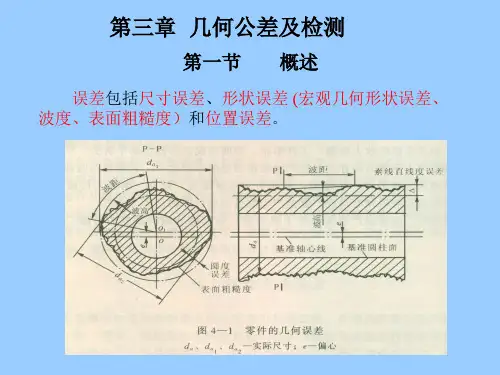

• 学时:6学时+习题课2学时基本几何量精度(一)• 几何量:包括长度、角度、几何形状、相互位置和表面粗糙度等几何参数。

• 几何量精度:是指这些几何参数的精度。

几何量精度设计的主要任务是要使机械产品能够满足几何参数互换性的要求。

• 本次课主要论述:几何量的基本概念,有关几何量精度的基本术语和定义,长度即线性尺寸精度。

简述角度尺寸精度。

有关几何量精度的基本术语和定义:• 孔和轴• 尺寸:尺寸、基本尺寸、实际尺寸、作用尺寸、极限尺寸、实体尺寸• 偏差与公差• 尺寸公差带图• 加工误差与公差的关系• 合格性判定原则孔和轴• 在满足互换性的配合中,孔和轴具有广泛的含义,即:• 孔指圆柱形内表面及其它内表面中,由单一尺寸确定的部分,其尺寸由D表示;• 轴指圆柱形的外表面及其它外表面中由单一尺寸确定的部分,其尺寸由d 表示。

• 即:孔为包容面,轴为被包容面。

如下图所示• 有关尺寸的概念• 尺寸:用特定单位表示长度值的数字。

• 基本尺寸:由设计给定的尺寸,一般要求符合标准的尺寸系列。

互换性与技术测量知识点第1章绪言互换性是指在同一规格的一批零、部件中任取一件,在装配时不需经过任何选择、修配或调整,就能装配在整机上,并能满足使用性能要求的特性。

互换性应具备的条件:①装配前不换②装配时不调整或修配③装配后满足使用要求按互换性程度可分完全互换(绝对互换)与不完全互换(有限互换)。

按标准零部件和机构分外互换与内互换。

互换性在机械制造中的作用1.从使用方面看:节省装配、维修时间,保证工作的连续性和持久性,提高了机器的使用寿命。

2.从制造方面看:便于实现自动化流水线生产。

装配时,由于零部件具有互换性,不需辅助加工和修配,可以减轻装配工的劳动量,缩短装配周期。

3.从设计方面看:大大减轻设计人员的计算、绘图的工作量,简化设计程序和缩短设计周期。

标准与标准化是实现互换性的基础。

标准分类(1)按一般分:技术标准、管理标准和工作标准。

(2)按作用范围分:国际标准、国家标准、专业标准、地方标准和企业标准。

(3)按标准的法律属性分:强制性标准和推荐性标准。

国家强制性标准用代号“GB”表示。

国家推荐性标准用代号“GB/T”表示。

优先数系的种类(1)基本系列R5、R10、R20、R40(2)补充系列R80(3)派生系列选用优先数系的原则按“先疏后密”的顺序。

第2章测量技术基础测量过程的四要素:测量对象、计量单位、测量方法和测量精度。

测量仪器和测量工具统称为计量器具。

计量器具分类按其原理、结构和用途分为:(1)基准量具(2) 通用计量器具(3)极限量规类(4)检验夹具按测量值获得方式的的不同,测量方法可分为:1.绝对测量和相对(比较)测量法2.直接测量和间接测量法测量误差:测得值与被测量真值之差。

基本尺寸相同用∆评定比较测量精度高低基本尺寸不相同用ε评定(1)绝对误差Δ——测得值与被测量真值之差。

0x x -=∆(2)相对误差ε——测量的绝对误差的绝对值与被测量真值之比。

%100||||||000⨯∆≈∆=-=xx x x x ε (3)极限误差——测量的绝对误差的变化范围。

第一章基本概念(绪论)1.互换性的含义:三层(1)配前按一定要求制造;(2)装配时不需挑选,不需修配或调整可进行装配;(3)装配后满足使用性能的要求。

(或书P1)2.互换性、标准化及测量技术之间的关系:标准化是实现互换性生产的基础或前提。

技术测量是实现互换性的保证;标准化是技术测量的依据。

3.互换性可以分为几何要素互换和功能互换,本课程讨论尺寸、形位公差,表面粗糙度,研究的是几何要素互换。

本课程的主要内容是互换性标准,其次是几何量的测量。

4.优先数系:GB/T321-1980《优先数和优先数系》规定了R5、R10、R20、R40四个基本系列和R80补充系列,在实际工作中应优先采用优先数,使参数的选择一开始就纳入标准化的轨道。

第二章测量技术基础一、量块的精度:按制造精度分为5分级,按鉴定精度分为6等。

按级使用是将标称值作为工作尺寸,按等使用是将鉴定值(即量块的实际尺寸)作为工作尺寸。

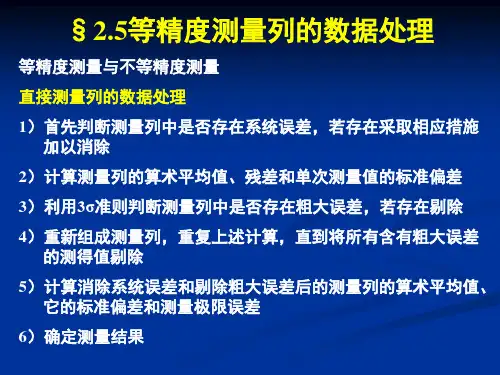

二、系统误差的处理:对于已知的定值系统误差,采用修正的方法。

三、随机误差的处理:单次测量结果=测得值(可以是计量器具的测量极限误差);为测量极限误差,误差在此区间的概率0.9973。

多次测量结果= 多次测量的结果精度高四、间接测量的数据处理y=f(x1,x2)五、随机误差特性、测量方法、测量范围、示值范围、阿贝误差第三章尺寸精度设计(孔、轴的极限与配合)例:查表确定配合φ35H7/n6的孔、轴极限偏差值,画出公差带图,求出极限间隙或极限过盈,说明该配合的基准制及配合性质。

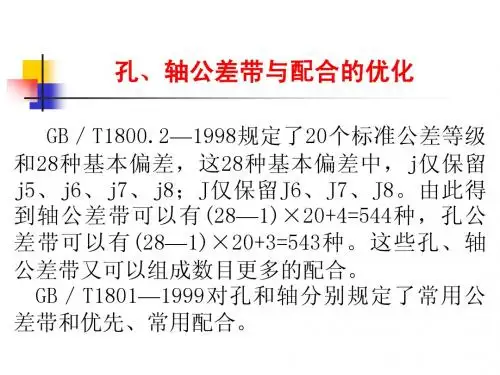

解:基本尺寸φ35,IT7=25μm,IT6=16μm轴的基本偏差为上偏差,ei=+17μmEI=0μm,ES=EI+IT7=25μm,es=ei+IT6=33μm此配合是基孔制,属过渡配合Xmax=ES-ei=0.008mm,Ymax=EI-es=-0.033mm三、基本偏差系列基本偏差的定义代号28种排列规律特殊情况:H (h) JS (js) J (j)同名配合:两个配合必须满足:(1)一个为基孔制,另一个为基轴制;(2)非基准件的基本偏差代号相同;(3)孔、轴工艺等价。

第三章孔、轴公差与配合学习要求:非常清楚地理解有关尺寸、公差、偏差、配合等方面的术语、定义。

掌握公差带的概念和公差带图的画法,并能熟练查取标准公差和基本偏差表格,正确进行有关计算。

掌握标准中的28个基本偏差代号以及它们的分布规律掌握光滑圆柱结合的配合基准制。

了解优先、常用配合的特点,学会公差与配合的正确选用,并能正确标注在图上。

§1 基本术语及定义§2 常用尺寸极限与配合国家标准的构成§3 未注公差线性尺寸的一般公差§4 常用尺寸孔、轴公差与配合的选择尺寸极限与配合现行标准体系GB/T1800.1-2009⏹基础——产品技术几何规范(GPS)极限与配合GB/T1800.2-2009(ISO286.1)⏹公差带选择GB/T1801-2009(ISO1829)GB/T1803-2003 尺寸至18mm的孔轴公差带GB/T1804—2000一般公差线性尺寸的未注公差GB/T5371-2004 过盈配合的计算和选用⏹测量与检验GB/T1957-2005 光滑极限量规§1 基本术语及定义主要内容:一、有关孔和轴的定义二、有关“尺寸”的术语和定义三、有关“公差与偏差”的术语和定义四、有关“配合”的常用术语及定义学习要求:1.掌握理解相关概念的含义2.能通过相关术语之间的关系进行必要的计算一、有关孔和轴定义(G B/T1800.1—2009)孔( hole) ——孔通常是指圆柱形内表面;也包括非圆柱形内表面(由两平行平面或切面形成的包容面)。

轴(shaft )——轴通常是指圆柱形外表面;也包括非圆柱形外表面(由两平行平面或切面形成的被包容面。

包容面,尺寸之间无材料,越加工越大被包容面,尺寸之间有材料,越加工越小二、有关“尺寸”的术语和定义(1)尺寸尺寸通常分为线性尺寸和角度尺寸两类。

线性尺寸是指两点之间的距离。

(2)公称尺寸公称尺寸是设计给定的尺寸,用D和d表示。

第1章互换性与标准概论(P6作业题):1按优先数的基本系列确定优先数:(1)第一个数为10,按R5系列确定后五项优先数。

答:16、25、40、63、100(2)第一个数为100,按R10/3系列确定后三项优先数。

答:200、400、8002试写出R10优先数系1-100的全部优先数(常用值)。

1.00、1.25、1.60、2.00、2.50、3.15、4.00、5.00、6.30、8.00、10.0、12.5、16.0、20.0、25.0、31.5、40.0、50.0、63.0、80.0、1003普通螺纹公差自3级精度开始其公差等级系数为:0.50、0.63、0.80、1.00、1.25、1.60、2.00,试判断它们属于优先数系中的哪一种?其公比是多少?答:属于R10系列,公比q10=1.25第2章测量技术基础(P23作业题):1试从83块一套的量块组中选取量块,分别组合成下列尺寸:62.78㎜、57.625㎜和30.68㎜。

答:62.78 (1.78、1、60)57.625 (1.005、1.62、5、50)30.68第2章测量技术基础(P23作业题):2用两种方法分别测量尺寸为Ф80㎜Ф50㎜的两根轴的直径,其测量绝对误差分别为8μm 和7μm,试问此两种测量方法哪种测量精度高?为什么?答:测量Ф80㎜,产生8μm的绝对误差的测量精度比测量Ф50㎜,产生7μm的绝对误差的测量精度高。

因为两根轴的公称尺寸不同,就不能用绝对误差直接进行比较,而要用相对误差进行比较才合理。

ε1=8/80×100﹪=10﹪而ε2=7/50×100﹪=14﹪由于ε1<ε 2所以测量Ф80㎜,产生8μm的绝对误差的测量精度高。

(1.68、9、20)4有杠杆千分尺测量某轴直径共10次,各次测量结果为:45.032、45.036、45.037、45.036、45.037、45.034、45.032、45.037、45.036、45.033。