常温小温差下的分离式热管换热器充液率研究

- 格式:pdf

- 大小:2.49 MB

- 文档页数:5

本科生实验报告实验课程学院名称专业名称学生姓名学生学号指导教师实验地点实验成绩二〇年月二〇年月填写说明1、适用于本科生所有的实验报告(印制实验报告册除外;2、专业填写为专业全称,有专业方向的用小括号标明;3、格式要求:1用A4纸双面打印(封面双面打印或在A4大小纸上用蓝黑色水笔书写。

2打印排版:正文用宋体小四号,1.5倍行距,页边距采取默认形式(上下2.54cm,左右2.54cm,页眉1.5cm,页脚1.75cm。

字符间距为默认值(缩放100%,间距:标准;页码用小五号字底端居中。

3具体要求:题目(二号黑体居中;摘要(“摘要”二字用小二号黑体居中,隔行书写摘要的文字部分,小4号宋体;关键词(隔行顶格书写“关键词”三字,提炼3-5个关键词,用分号隔开,小4号黑体;正文部分采用三级标题;第1章××(小二号黑体居中,段前0.5行1.1×××××小三号黑体×××××(段前、段后0.5行1.1.1小四号黑体(段前、段后0.5行参考文献(黑体小二号居中,段前0.5行,参考文献用五号宋体,参照《参考文献著录规则(GB/T7714-2005》。

实验四套管换热器液-液热交换系数及膜系数测定一、实验目的1.加深对传热过程基本原理的理解;2.了解传热过程的实验研究方法。

二、实验原理冷热流体通过固体壁所进行的热交换过程,先由热流体把热量传递给固体壁面,然后由固体壁面的一侧传向另一侧,最后再由壁面把热量传给冷热流体。

热交换过程即给热---导热---给热三个串联过程组成。

若热流体在套管换热器的管内流过,而冷流体在管外流过,设备两端测试点上的温度如图所示。

则在单位时间内热流体向冷流体传递的热量,可由热流体的热量衡算方程表示:(21T T C m Q P s -=(1就整个热交换而言,有传热速率基本方程经过数学处理,得计算式mT KA Q ∆=(2(('222'111T T T T T T -=∆-=∆(3平均温度差可按下式计算:2, 2 , 22121212121T T ΔT T T T T ΔT T m m ∆+∆=<∆∆∆∆∆-∆=>∆∆(4由(1和(2联立,可得传热总系数计算式:m P s T A T T C m K ∆-=(21(5就固体壁面两侧的给热过程来说,给热速率基本方程为:(('''21T T A Q T T A Q W W W W -=-=αα(6根据热交换两端的边界条件,经数学推导,可得管内给热过程的速率计算式:'1W W T A Q ∆=α(7热流体与管内面之间的平均温度差可按下式计算:2(( , 2/(ln((( , 22211'221122112211'2211W W m W W W W W W m W W T T T T ΔT T T T T T T T T T T T T ΔT T T T T -+-=<-------=>--(8由(1和(7联立可得管内传热膜系数的计算式:'1211m W P s T A T T C m ∆-=α(9同理可得到管外给热过程的传热膜系数的公式。

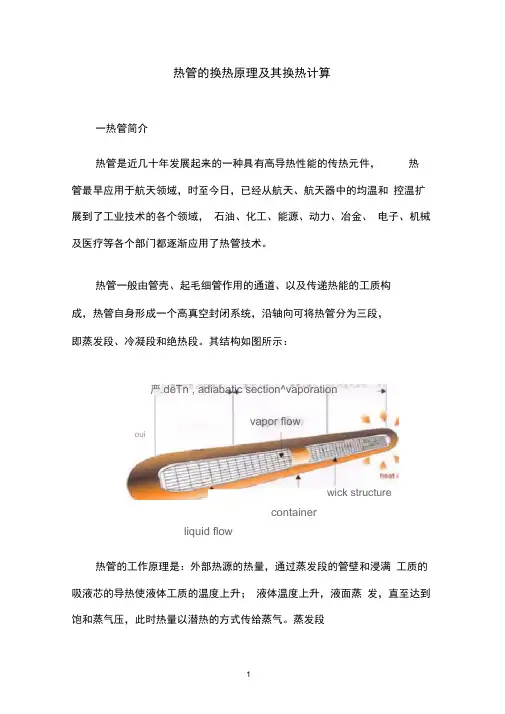

热管的换热原理及其换热计算一热管简介热管是近几十年发展起来的一种具有高导热性能的传热元件,热管最早应用于航天领域,时至今日,已经从航天、航天器中的均温和控温扩展到了工业技术的各个领域,石油、化工、能源、动力、冶金、电子、机械及医疗等各个部门都逐渐应用了热管技术。

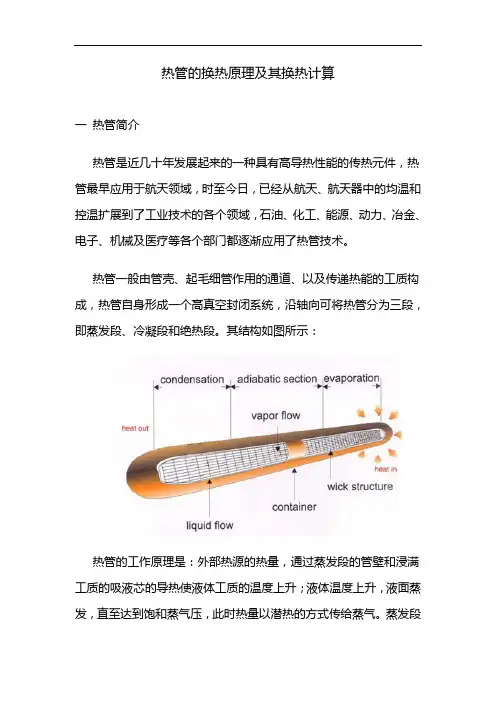

热管一般由管壳、起毛细管作用的通道、以及传递热能的工质构成,热管自身形成一个高真空封闭系统,沿轴向可将热管分为三段,即蒸发段、冷凝段和绝热段。

其结构如图所示:严deTn , adiabatic section^vaporationvapor flowouiwick structurecontainerliquid flow热管的工作原理是:外部热源的热量,通过蒸发段的管壁和浸满工质的吸液芯的导热使液体工质的温度上升;液体温度上升,液面蒸发,直至达到饱和蒸气压,此时热量以潜热的方式传给蒸气。

蒸发段的饱和蒸汽压随着液体温度上升而升高。

在压差的作用下,蒸气通过蒸气通道流向低压且温度也较低的冷凝段,并在冷凝段的气液界面上冷凝,放出潜热。

放出的热量从气液界面通过充满工质的吸液芯和管壁的导热,传给热管外冷源。

冷凝的液体通过吸液芯回流到蒸发段,完成一个循环。

如此往复,不断地将热量从蒸发段传至冷凝段。

绝热段的作用除了为流体提供通道外,还起着把蒸气段和冷凝段隔开的作用,并使管内工质不与外界进行热量传递。

在热管真空度达到要求的情况下,热管的传热能力主要取决于热管吸液芯的设计。

根据热管的不同应用场合,我公司设计有多种不同的热管吸液芯,包括:轴向槽道吸液芯、丝网吸液芯和烧结芯等。

基于热管技术的相变传热原理、热管结构的合理设计以及专业可靠的品质保证,多年实践证明,我公司生产的热管及热管组件正逐渐迈向越来越广阔的市场。

(1)产品展示(2)产品参数说明⑶产品性能测试图例长厘7懐跡的真空退火管杲大传祸功率測试700SOO4003W2001W 图1长度700mm勺真空退火管最大传热功率测试图2热管等温性测试曲线二热管技术的原理应用与发展热管传热利用了热传导原理与致冷介质的快速热传递性质,通过热管将发热物体的热量迅速传递到热源外。

热管及热管式换热器的研究文章来源:中国换热器网添加人:admin 添加时间:2008-12-10<DIV><FONT face=Verdana>热管及热管式换热器的研究</FONT></DIV><DIV> </DIV><DIV><FONT face=Verdana> 能源是发展国民经济的重要物质基础,是人类赖以生存的必要条件,能源的开发和利用程度直接影响着国民经济的发展和人民物质文化生活水平的提高,余热回收是合理利用能源、节约能源、提高能源利用率等方面不可忽视的问题。

热管是一种具有高效传热性能的元件,它可利用很小的截面积远距离传输大量热量而无需外加动力。

热管式换热器具有输热能力大、均温性能优良、传热方向可逆、热流密度可变、适应环境能力较强、阻力损失较小等优点,所以热管式换热器能较大限度的回收利用低品位余热。

< BR> 1热管及热管式换热器的发展<BR> 1.1热管工作原理及特点<BR> 热管是依靠自身内部工作液体相变来实现传热的元件,一般由管壳、吸液芯、工质组成,管壳通常由金属制成,两端焊有端盖,管壳内壁装有一层由多孔性物质构成的管芯(若为重力式热管则无管芯),管内抽真空后注入某种工质,然后密封。

热管可分为蒸发段、绝热段和冷凝段三个部分,当热源在蒸发段对其供热时,工质自热源吸热汽化变为蒸汽,蒸汽在压差的作用下沿中间通道高速流向另一端,蒸汽在冷凝段向冷源放出潜热后冷凝成液体;工质在蒸发段蒸发时,其气液交界面下凹,形成许多弯月形液面,产生毛细压力,液态工质在管芯毛细压力和重力等的回流动力作用下又返回蒸发段,继续吸热蒸发,如此循环往复,工质的蒸发和冷凝便把热量不断地从热端传递到冷端。

<BR> 由于热管是利用工质的相变换热来传递热量,因此热管具有很大的传热能力和传热效率。

热管的换热原理及其换热计算一热管简介热管是近几十年发展起来的一种具有高导热性能的传热元件,热管最早应用于航天领域,时至今日,已经从航天、航天器中的均温和控温扩展到了工业技术的各个领域,石油、化工、能源、动力、冶金、电子、机械及医疗等各个部门都逐渐应用了热管技术。

热管一般由管壳、起毛细管作用的通道、以及传递热能的工质构成,热管自身形成一个高真空封闭系统,沿轴向可将热管分为三段,即蒸发段、冷凝段和绝热段。

其结构如图所示:热管的工作原理是:外部热源的热量,通过蒸发段的管壁和浸满工质的吸液芯的导热使液体工质的温度上升;液体温度上升,液面蒸发,直至达到饱和蒸气压,此时热量以潜热的方式传给蒸气。

蒸发段的饱和蒸汽压随着液体温度上升而升高。

在压差的作用下,蒸气通过蒸气通道流向低压且温度也较低的冷凝段,并在冷凝段的气液界面上冷凝,放出潜热。

放出的热量从气液界面通过充满工质的吸液芯和管壁的导热,传给热管外冷源。

冷凝的液体通过吸液芯回流到蒸发段,完成一个循环。

如此往复,不断地将热量从蒸发段传至冷凝段。

绝热段的作用除了为流体提供通道外,还起着把蒸气段和冷凝段隔开的作用,并使管内工质不与外界进行热量传递。

在热管真空度达到要求的情况下,热管的传热能力主要取决于热管吸液芯的设计。

根据热管的不同应用场合,我公司设计有多种不同的热管吸液芯,包括:轴向槽道吸液芯、丝网吸液芯和烧结芯等。

基于热管技术的相变传热原理、热管结构的合理设计以及专业可靠的品质保证,多年实践证明,我公司生产的热管及热管组件正逐渐迈向越来越广阔的市场。

(1) 产品展示(2) 产品参数说明项目技术参数热管长度> 100mm主体材料铜管毛细结构槽沟/烧结芯/丝网管工作介质冷媒设计工作温度30~200℃设计使用倾角> 5°传热功率50~1000w (根据实际产品规格型号) 热阻系数< 0.08℃/W (参考值)传热功率测试原理测试总体要求1)加热功率有功率调节仪控制输入;2)热管保持与水平台面α角度(根据具体应用定);3)管壁上监测点的温度变化在5min内小于0.5℃认为传热达到稳定状态,记录此时传热功率为最大传热功率。

《空气热回收测试实验》实验报告指导老师:学生:学号:日期:北京工业大学建筑工程学院建筑环境与设备工程系一、实验背景随着社会的进步和人民生活水平的提高,建筑能耗已超过一次能源消耗的四分之一,采暖和空调能耗占到了50%以上。

由于空调系统能耗所占比例较大,也就同时具备了较大的节能潜力。

新风负荷占空调总负荷的20%~30%,采用热回收装置,回收排风的能量,对于减小建筑能耗是非常有必要的。

二、实验目的学生分别对模拟冬夏两季的空气热回收实验进行分析比较,增强对热回收技术的整体认识、对热回收技术的基础理论和设计方法立即,初步掌握空气热回收装置的工作原理和一般设计过程,加强学生的工程实践,拓宽学生的知识面,提高学生的创新设计能力与动手实践能力。

三、实验装置本实验装置的主要部件由新风模块(水系统、管式换热器、风机、风道)、排风模块(水系统、管式换热器、风机、风道)、直流电源、温度传感器、风速测试仪器、风压测试仪器、数据采集装置等组成。

其具体组成与测点分布如下图所示。

测点分布4.5.6 1.2.310.11.12 7.8.9图1 实验装置与测点分布四、实验步骤根据设计标准,室内最小新风量是30m3/(h·人),针对2~5个人的新风量对换热器进行了测试。

具体实验步骤如下:(1)前期工作:按照所设计的实验系统将实验设备连接好,做好准备工作;热管换热器的准备,利用真空泵将热管换热器抽到所需的真空值,并灌入所需的充液量,最后将管口封死;将换热器装入实验台内,启动风机,通过调节直流电源的电压控制风机的转速,从而控制风速,找出所需要的风速对应的直流电源的电压值。

测出热管换热器两侧的压力损失;通过风机使风量达到一定值,保持风速恒定;(2)通过调节恒温水浴来控制通过换热器空气的温度,测量新风的温度;(3)调节恒温水浴的温度,测量排风的温度;(4)调整风量,稳定后重复(2)、(3)步骤;(5)实验完成后,拷贝数据,关闭所有实验设备、切断电源,整理实验台。

热管式通风换热器热回收的实验与研究摘要:针对普通住宅日常通风换气的特点设计出一台小型热虹吸管式通风换热器的样机,并利用热虹吸管换热器对房间通风系统中的冷量(热量)进行热回收实验研究。

通过实验测试了该换热器在不同风量和新、排风温差条件下的热回收效率,以及新、排风的压力损失随风速的变化情况。

实验结果表明,新风的温降(升)随着新、排风温差的增大而增大,随着风量的增大而减小;该样机的最大热回收效率在夏季可达70%,冬季为63%,新、排风的最大阻力损失仅为25Pa,节能效果显著。

随着生活水平的提高,空调在人们生产生活中的应用越来越广泛,然而在享受空调带给我们的舒适环境的同时,却也让我们付出了许多代价。

一方面,越来越多的空调带来的电能消耗让国家能源吃紧,拉闸限电在各大城市频频发生;另一方面,空调所带来的“空调综合症”又严重威胁着人们的身体健康。

为了改善室内空气品质,最普遍的做法就是直接开窗通风换气,但这势必会增加空调负荷和采暖能耗。

现阶段,随着我国加快建设节约型社会的步伐,各项节能措施也相继出台。

关于建筑能耗大户的空调和供热方面的改革势在必行。

如果能将房间通风换气时的余热进行回收并预热新风,则在改善室内空气品质的同时,也能使室内空调负荷和采暖能耗大大地降低。

在众多热回收方式中,由高效传热元件热管组成的热管换热器因其具有结构简单、耗材少、新排风之间无交叉污染、换热效率高、压力损失小以及动力消耗少等优点,正得到越来越广泛的应用[1]。

但目前利用热管换热器直接在普通建筑进行通风换气和热回收的应用性研究[2-3]相对较少,缺少较为真实全面的实验数据。

如果能利用热管的优点,将其应用在普通住宅通风换气时的余热回收,将能克服和改善现有的新风换气机普遍存在的换热系数不高、辅助动力过大、配套设施过多、成本过高等问题。

鉴于市场上还未有此类成型产品,本研究根据实际情况加工出一台适合于进行普通房间热回收的样机,通过实验测试其在不同的风量和室内外温差条件下的热回收效果。

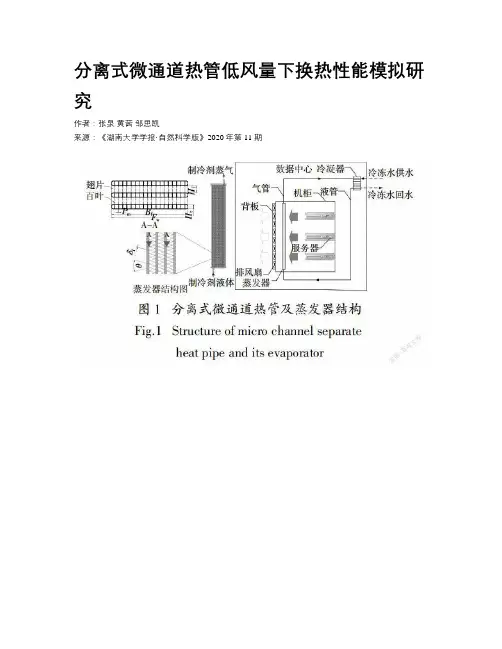

分离式微通道热管低风量下换热性能模拟研究作者:张泉黄茜邹思凯来源:《湖南大学学报·自然科学版》2020年第11期摘要:为了降低数据中心的运行能耗,分离式热管冷却系统会根据实际负载降低风扇转速,造成换热性能的衰减. 为了对低风量和低负载下分离式微通道热管的换热性能进行研究和分析,建立了适用于预测低风量下分离式微通道热管换热性能的一维稳态模型,并与试验结果对比,验证了模型的准确性,其最大预测平均偏差为6.3%. 利用该模型研究了运行参数对分离式微通道热管的换热性能和数据中心热安全的影响. 不同风量下,服务器排风温度从27 ℃上升至39 ℃时,系统换热量均有超过60%的提升;冷冻水供水温度从6 ℃提升至18 ℃会导致系统换热量最高下降41.8%. 在200~1 400 m3/h风量下,增加蒸发器和冷凝器的高度差可有效提升系统换热量和制冷剂质量流量,风量越大,换热量增长率越高. 但在相同风量下,随着高度差的逐渐增大,换热量增长率逐渐降低. 研究结果对分离式微通道热管在数据中心的设计优化和节能运行有一定促进作用.关键词:热管;微通道;模拟;传热中图分类号:TU831.6 文獻标志码:ANumerical Investigation on Thermal Performance ofMicro Channel Separate Heat Pipe under Low Airflow RateZHANG Quan† ,HUANG Xi,ZOU Sikai(College of Civil Engineering,Hunan University,Changsha 410082,China)Abstract:In order to reduce the energy consumption of data center, the micro channel separate heat pipe (MCSHP) would reduce the airflow rate according to the actual heating load,resulting in a reduce of thermal performance. In order to investigate and analyze the thermal performance of MCSHP under low airflow rate and heating load, a one-dimensional steady-state model was established. Compared with the experimental results, the maximum average relative error of the result predicted by the established model was 6.3%. By using the established model, the effect of operation parameters on the thermal performance of MCSHP and thermal safety of data center were investigated. When the server exhaust air temperature increased from 27 ℃ to 39 ℃, the cooling capacity was increased by more than 60% under the various airflow rates. When chilled water supply temperature increased from 6 ℃ to 18 ℃, the cooling capacity was decreased by a maximum of 41.8%. The cooling capacity and refrigerant mass flow rate increased with the increasing height difference between evaporator and condenser under airflow rate ranged from 200 to 1 400 m3/h,and the growth rate of cooling capacity increased with the airflow rate. However, the growth rate of cooling capacity decreased with the height difference under the same airflow rate. Those results give a guidance to improve the design optimization and energy-saving operation of the application of MCSHP in data center.Key words:heat pipe;micro channel;simulation;heat transfer随着人工智能、云计算等新兴产业的发展,数据中心的应用规模不断扩大. 2014年,数据中心能耗已占世界总能耗的1.3%[1]. 同时,由于机房模块化技术和芯片技术的不断发展,数据机房热流密度也不断增加,这对机房冷却系统提出了更高的要求. 目前,数据机房主要采用集中送风空调作为冷却系统,这种系统存在送风距离长、气流组织紊乱、显热换热性能低等缺陷. 为了确保数据中心的热安全,避免设备因过热宕机,传统冷却系统通常提供过量的冷量,导致了能量的浪费. 因此,传统冷却系统能耗甚至占数据中心总能耗的30%~50%[2]. 对此,研究者提出了一种机柜级的分离式热管冷却系统,其蒸发器位于机柜背板上,能够大幅缩短送风距离、优化气流组织、实现潜热换热,提高了冷却系统的散热效率[2-3]. 同时,相比传统冷却系统,采用潜热换热的分离式热管冷却系统拥有更大的换热温差,对自然冷源利用率更高.由于分离式热管冷却系统的节能优势,部分研究者对分离式热管,特别是高换热性能的微通道结构分离式热管系统的换热特性及其影响因素展开了试验和理论研究. Ling等[4]根据试验数据建立了微通道分离式热管一维稳态数值模型,分析了在2 025~ 4 217 m3/h蒸发器进风量下蒸发器结构几何参数对换热性能的影响. Ling等[5-6]还通过试验和数值模拟分析了在1 500~6 000 m3/h蒸发器进风量下微通道分离式热管充液率对分离式热管的换热量、换热系数、压降、出风温度等参数的影响. 颜俏等[7]通过试验研究了5 m/s蒸发器进风速度下微通道分离式热管气动性能及换热流型,研究结果表明,短通道比长通道换热性能更好. 郑振[8]、孙一牧[9]研究了4 m/s蒸发器进风速度下微通道換热器在分离式热管中的最佳运行状态并对充液率、室内外温差、风速以及高度差等因素对换热性能的影响进行了试验分析. 胡张保等[10-11]在1 000~2 500 m3/h蒸发器进风量、充液率位于80%和150%之间时对微通道蒸发器的工作状态进行了试验研究,结果表明该分离式热管的最佳充液率约为120%,在此范围内换热量达到最大值;在最佳充液率范围内,蒸发器进风量低于2 000 m3/h时,分离式热管的换热量随风量减少而明显降低. 张泉等[3,12]对分离式微通道热管进行了试验研究,并建立了一维稳态数值模型,分析了充液率、蒸发器进风量等参数对热管换热特性的影响. 结果表明,在1500 ~5 000 m3/h风量下,分离式微通道热管的能效比随风量增加而增加.然而,上述研究大多都是在满负荷、标准风量下进行的. 由于数据中心的负载为按需求逐渐增加,我国数据中心长期处于部分负载工作状态,平均负载率为50.61%,大型数据中心的平均负载率仅为29.01%[13]. 为了降低数据中心的运行能耗,分离式热管冷却系统会根据蒸发器的排风温度调节排风扇转速,在较低负载下,风侧雷诺数甚至会低于100. 此时,热管整体的运行性能和蒸发器的风侧换热性能会有较大衰减[6,11]. 因此,有必要对低风量和低负载下分离式微通道热管的换热性能进行研究和分析,确保数据中心的节能、安全运行. 已有模型所采用的风侧、制冷剂侧匹配关联式多适用于预测风侧雷诺数高于100的工况[4,6,9,12],难以准确预测低风量下分离式热管的换热性能. 为了进一步优化分离式微通道热管系统的换热性能,需要建立同时适用于预测其在低风量下换热特性的数值模型.本文建立了一个最佳充液率下分离式微通道热管(工质为R22)的一维稳态模型. 该模型选取了适用于低风量的风侧、制冷剂侧匹配换热关联式,利用ε-NTU方法[14]计算蒸发器和冷凝器的换热特性. 通过与试验数据中换热量、制冷剂质量流量和进出口温度的对比,所建立模型的精确性得到了检验. 利用该模型,分析了不同风量下室内侧、室外侧运行参数以及蒸发器与冷凝器高度差对分离式微通道热管系统换热性能的影响. 研究结果对分离式微通道热管在数据中心的设计优化和节能运行有一定促进作用.1 数值模型分离式微通道热管由位于机柜背板的蒸发器,位于机房上部的板式冷凝器以及它们之间的连接管组成. 其工作模式如图1所示,机柜的服务器从数据中心室内吸入冷风冷却芯片,产生的热排风经过热管微通道蒸发器,被制冷剂相变冷却后降至排风温度,然后被送回数据中心室内. 制冷剂吸热后蒸发,通过气管进入冷凝器,与冷水机提供的冷冻水凝结换热,最后,凝结的液态制冷剂在重力的作用下通过液管流回蒸发器进入下一个循环. 针对这些部件,分别建立了稳态换热模型. 空气侧、水侧以及制冷剂侧换热系数和压降均采用已有换热关联式计算. 关联式计算中所需要的分离式微通道热管几何参数见表1. 蒸发器和冷凝器通道从上到下被分为100段微元,每段微元的换热量、制冷剂出口温度以及外侧换热工质出口温度由ε-NTU方法计算,微元制冷剂侧与外侧的热流密度相等. 计算过程中,制冷剂的参数通过调用REFPROP软件获得. 在模型中,制冷剂的换热、流动遵循质量、动量和能量守恒. 模型做了如下假设:1)制冷剂在蒸发器和冷凝器一维轴向流动;2)蒸发器各部分空气流动分布均匀;3)换热器各通道内制冷剂质量流量、温度和压力分布相同;4)忽略轴向传热和热耗散.1.1 蒸发器换热模型分离式微通道热管的蒸发器结构如图1所示. 蒸发器模型中,风侧和制冷剂侧换热系数采用对应的换热关联式计算,并利用ε-NTU方法迭代计算每个微元的换热量. 因此,风侧和制冷剂侧换热关联式的选取和匹配决定了模型的计算精度. 在低风量和低负载下,风侧雷诺数可能会低于100. 而目前适用于微通道换热器的风侧换热关联式中[15-18],主要用于预测雷诺数在100甚至250以上的风侧换热系数. 其中,Kim等[18]关联式的适用范围虽然包含雷诺数100以下,但其对百叶角度适用范围是15°~ 27°. 研究表明,当百叶角度小于或等于27°时,换热性能会随百叶角度增大而增大;当百叶角度大于27°时,换热性能则随百叶角度继续增大而降低[16],因此,Kim 等[18]关联式不适用于本文研究对象. 而Kim和Bullard关联式[16]的适用范围为雷诺数75以上,百叶角度为23°~30°的微通道换热器,因此,本文选取Kim and Bullard关联式预测空气侧换热系数,其表达如下:式中:j为Colburn因子;Rea为空气侧雷诺数;ha为空气侧换热系数,W/(m2·K);Ao为空气侧有效换热面积,m2;μa为空气运动黏度,Pa·s;Pra为空气普朗特数;ka为空气的导热系数,W/(m·K).在微通道热管蒸发器中,主要存在核态沸腾、泡状流和塞状流三种流型[19]. 由于无氟泵或压缩机驱由于分离式热管冷却系统的节能优势,部分研究者对分离式热管,特别是高换热性能的微通道结构分离式热管系统的换热特性及其影响因素展开了试验和理论研究. Ling等[4]根据试验数据建立了微通道分离式热管一维稳态数值模型,分析了在2 025~ 4 217 m3/h蒸发器进风量下蒸发器结构几何参数对换热性能的影响. Ling等[5-6]还通过试验和数值模拟分析了在1 500~6 000 m3/h蒸发器进风量下微通道分离式热管充液率对分离式热管的换热量、换热系数、压降、出风温度等参数的影响. 颜俏等[7]通过试验研究了5 m/s蒸发器进风速度下微通道分离式热管气动性能及换热流型,研究结果表明,短通道比长通道换热性能更好. 郑振[8]、孙一牧[9]研究了4 m/s蒸发器进风速度下微通道换热器在分离式热管中的最佳运行状态并对充液率、室内外温差、风速以及高度差等因素对换热性能的影响进行了试验分析. 胡张保等[10-11]在1 000~2 500 m3/h蒸发器进风量、充液率位于80%和150%之间时对微通道蒸发器的工作状态进行了试验研究,结果表明该分离式热管的最佳充液率约为120%,在此范围内换热量达到最大值;在最佳充液率范围内,蒸发器进风量低于2 000 m3/h时,分离式热管的换热量随风量减少而明显降低. 張泉等[3,12]对分离式微通道热管进行了试验研究,并建立了一维稳态数值模型,分析了充液率、蒸发器进风量等参数对热管换热特性的影响. 结果表明,在1500 ~5 000 m3/h风量下,分离式微通道热管的能效比随风量增加而增加.然而,上述研究大多都是在满负荷、标准风量下进行的. 由于数据中心的负载为按需求逐渐增加,我国数据中心长期处于部分负载工作状态,平均负载率为50.61%,大型数据中心的平均负载率仅为29.01%[13]. 为了降低数据中心的运行能耗,分离式热管冷却系统会根据蒸发器的排风温度调节排风扇转速,在较低负载下,风侧雷诺数甚至会低于100. 此时,热管整体的运行性能和蒸发器的风侧换热性能会有较大衰减[6,11]. 因此,有必要对低风量和低负载下分离式微通道热管的换热性能进行研究和分析,确保数据中心的节能、安全运行. 已有模型所采用的风侧、制冷剂侧匹配关联式多适用于预测风侧雷诺数高于100的工况[4,6,9,12],难以准确预测低风量下分离式热管的换热性能. 为了进一步优化分离式微通道热管系统的换热性能,需要建立同时适用于预测其在低风量下换热特性的数值模型.本文建立了一个最佳充液率下分离式微通道热管(工质为R22)的一维稳态模型. 该模型选取了适用于低风量的风侧、制冷剂侧匹配换热关联式,利用ε-NTU方法[14]计算蒸发器和冷凝器的换热特性. 通过与试验数据中换热量、制冷剂质量流量和进出口温度的对比,所建立模型的精确性得到了检验. 利用该模型,分析了不同风量下室内侧、室外侧运行参数以及蒸发器与冷凝器高度差对分离式微通道热管系统换热性能的影响. 研究结果对分离式微通道热管在数据中心的设计优化和节能运行有一定促进作用.1 数值模型分离式微通道热管由位于机柜背板的蒸发器,位于机房上部的板式冷凝器以及它们之间的连接管组成. 其工作模式如图1所示,机柜的服务器从数据中心室内吸入冷风冷却芯片,产生的热排风经过热管微通道蒸发器,被制冷剂相变冷却后降至排风温度,然后被送回数据中心室内. 制冷剂吸热后蒸发,通过气管进入冷凝器,与冷水机提供的冷冻水凝结换热,最后,凝结的液态制冷剂在重力的作用下通过液管流回蒸发器进入下一个循环. 针对这些部件,分别建立了稳态换热模型. 空气侧、水侧以及制冷剂侧换热系数和压降均采用已有换热关联式计算. 关联式计算中所需要的分离式微通道热管几何参数见表1. 蒸发器和冷凝器通道从上到下被分为100段微元,每段微元的换热量、制冷剂出口温度以及外侧换热工质出口温度由ε-NTU方法计算,微元制冷剂侧与外侧的热流密度相等. 计算过程中,制冷剂的参数通过调用REFPROP软件获得. 在模型中,制冷剂的换热、流动遵循质量、动量和能量守恒. 模型做了如下假设:1)制冷剂在蒸发器和冷凝器一维轴向流动;2)蒸发器各部分空气流动分布均匀;3)换热器各通道内制冷剂质量流量、温度和压力分布相同;4)忽略轴向传热和热耗散.1.1 蒸发器换热模型分离式微通道热管的蒸发器结构如图1所示. 蒸发器模型中,风侧和制冷剂侧换热系数采用对应的换热关联式计算,并利用ε-NTU方法迭代计算每个微元的换热量. 因此,风侧和制冷剂侧换热关联式的选取和匹配决定了模型的计算精度. 在低风量和低负载下,风侧雷诺数可能会低于100. 而目前适用于微通道换热器的风侧换热关联式中[15-18],主要用于预测雷诺数在100甚至250以上的风侧换热系数. 其中,Kim等[18]关联式的适用范围虽然包含雷诺数100以下,但其对百叶角度适用范围是15°~ 27°. 研究表明,当百叶角度小于或等于27°时,换热性能会随百叶角度增大而增大;当百叶角度大于27°时,换热性能则随百叶角度继续增大而降低[16],因此,Kim 等[18]关联式不适用于本文研究对象. 而Kim和Bullard关联式[16]的适用范围为雷诺数75以上,百叶角度为23°~30°的微通道换热器,因此,本文选取Kim and Bullard关联式预测空气侧换热系数,其表达如下:式中:j为Colburn因子;Rea为空气侧雷诺数;ha为空气侧换热系数,W/(m2·K);Ao为空气侧有效换热面积,m2;μa为空气运动黏度,Pa·s;Pra为空气普朗特数;ka为空气的导热系数,W/(m·K).在微通道热管蒸发器中,主要存在核态沸腾、泡状流和塞状流三种流型[19]. 由于无氟泵或压缩机驱由于分离式热管冷却系统的节能优势,部分研究者对分离式热管,特别是高换热性能的微通道结构分离式热管系统的换热特性及其影响因素展开了试验和理论研究. Ling等[4]根据试验数据建立了微通道分离式热管一维稳态数值模型,分析了在2 025~ 4 217 m3/h蒸发器进风量下蒸发器结构几何参数对换热性能的影响. Ling等[5-6]还通过试验和数值模拟分析了在1 500~6 000 m3/h蒸发器进风量下微通道分离式热管充液率对分离式热管的换热量、换热系数、压降、出风温度等参数的影响. 颜俏等[7]通过试验研究了5 m/s蒸发器进风速度下微通道分离式热管气动性能及换热流型,研究结果表明,短通道比长通道换热性能更好. 郑振[8]、孙一牧[9]研究了4 m/s蒸发器进风速度下微通道换热器在分离式热管中的最佳运行状态并对充液率、室内外温差、风速以及高度差等因素对换热性能的影响进行了试验分析. 胡张保等[10-11]在1 000~2 500 m3/h蒸发器进风量、充液率位于80%和150%之间时对微通道蒸发器的工作状态进行了试验研究,结果表明该分离式热管的最佳充液率约为120%,在此范围内换热量达到最大值;在最佳充液率范围内,蒸发器进风量低于2 000 m3/h时,分离式热管的换热量随风量减少而明显降低. 张泉等[3,12]对分离式微通道热管进行了试验研究,并建立了一维稳态数值模型,分析了充液率、蒸发器进风量等参数对热管换热特性的影响. 结果表明,在1500 ~5 000 m3/h风量下,分离式微通道热管的能效比随风量增加而增加.然而,上述研究大多都是在满负荷、标准风量下进行的. 由于数据中心的负载为按需求逐渐增加,我国数据中心长期处于部分负载工作状态,平均负载率为50.61%,大型数据中心的平均负载率仅为29.01%[13]. 为了降低数据中心的运行能耗,分离式热管冷却系统会根据蒸发器的排风温度调节排风扇转速,在较低负载下,风侧雷诺数甚至会低于100. 此时,热管整体的运行性能和蒸发器的风侧换热性能会有较大衰减[6,11]. 因此,有必要对低风量和低负载下分离式微通道热管的换热性能进行研究和分析,确保数据中心的节能、安全运行. 已有模型所采用的风侧、制冷剂侧匹配关联式多适用于预测风侧雷诺数高于100的工况[4,6,9,12],难以准确预测低风量下分离式热管的换热性能. 为了进一步优化分离式微通道热管系统的换热性能,需要建立同时适用于预测其在低风量下换热特性的数值模型.本文建立了一个最佳充液率下分离式微通道热管(工质为R22)的一维稳态模型. 该模型选取了适用于低风量的风侧、制冷剂侧匹配换热关联式,利用ε-NTU方法[14]计算蒸发器和冷凝器的换热特性. 通过与试验数据中换热量、制冷剂质量流量和进出口温度的对比,所建立模型的精确性得到了检验. 利用该模型,分析了不同风量下室内侧、室外侧运行参数以及蒸发器与冷凝器高度差对分离式微通道热管系统换热性能的影响. 研究结果对分离式微通道热管在数据中心的设计优化和节能运行有一定促进作用.1 数值模型分离式微通道热管由位于机柜背板的蒸发器,位于机房上部的板式冷凝器以及它们之间的连接管组成. 其工作模式如图1所示,机柜的服务器从数据中心室内吸入冷风冷却芯片,产生的热排风经过热管微通道蒸发器,被制冷剂相变冷却后降至排风温度,然后被送回数据中心室内. 制冷剂吸热后蒸发,通过气管进入冷凝器,与冷水机提供的冷冻水凝结换热,最后,凝结的液态制冷剂在重力的作用下通过液管流回蒸发器进入下一个循环. 针对这些部件,分别建立了稳态换热模型. 空气侧、水侧以及制冷剂侧换热系数和压降均采用已有换热关联式计算. 关联式计算中所需要的分离式微通道热管几何参数见表1. 蒸发器和冷凝器通道从上到下被分为100段微元,每段微元的换热量、制冷剂出口温度以及外侧换热工质出口温度由ε-NTU方法计算,微元制冷剂侧与外侧的热流密度相等. 计算过程中,制冷剂的参数通过调用REFPROP软件获得. 在模型中,制冷剂的换热、流动遵循质量、动量和能量守恒. 模型做了如下假设:1)制冷剂在蒸发器和冷凝器一维轴向流动;2)蒸发器各部分空气流动分布均匀;3)换热器各通道内制冷剂质量流量、温度和压力分布相同;4)忽略轴向传热和热耗散.1.1 蒸发器换热模型分离式微通道热管的蒸发器结构如图1所示. 蒸发器模型中,风侧和制冷剂侧换热系数采用对应的换热关联式计算,并利用ε-NTU方法迭代计算每个微元的换热量. 因此,风侧和制冷剂侧换热关联式的选取和匹配决定了模型的计算精度. 在低风量和低负载下,风侧雷诺数可能会低于100. 而目前适用于微通道换热器的风侧换热关联式中[15-18],主要用于预测雷诺数在100甚至250以上的风侧换热系数. 其中,Kim等[18]关联式的适用范圍虽然包含雷诺数100以下,但其对百叶角度适用范围是15°~ 27°. 研究表明,当百叶角度小于或等于27°时,换热性能会随百叶角度增大而增大;当百叶角度大于27°时,换热性能则随百叶角度继续增大而降低[16],因此,Kim 等[18]关联式不适用于本文研究对象. 而Kim和Bullard关联式[16]的适用范围为雷诺数75以上,百叶角度为23°~30°的微通道换热器,因此,本文选取Kim and Bullard关联式预测空气侧换热系数,其表达如下:式中:j为Colburn因子;Rea为空气侧雷诺数;ha为空气侧换热系数,W/(m2·K);Ao为空气侧有效换热面积,m2;μa为空气运动黏度,Pa·s;Pra为空气普朗特数;ka为空气的导热系数,W/(m·K).在微通道热管蒸发器中,主要存在核态沸腾、泡状流和塞状流三种流型[19]. 由于无氟泵或压缩机驱由于分离式热管冷却系统的节能优势,部分研究者对分离式热管,特别是高换热性能的微通道结构分离式热管系统的换热特性及其影响因素展开了试验和理论研究. Ling等[4]根据试验数据建立了微通道分离式热管一维稳态数值模型,分析了在2 025~ 4 217 m3/h蒸发器进风量下蒸发器结构几何参数对换热性能的影响. Ling等[5-6]还通过试验和数值模拟分析了在1 500~6 000 m3/h蒸发器进风量下微通道分离式热管充液率对分离式热管的换热量、换热系数、压降、出风温度等参数的影响. 颜俏等[7]通过试验研究了5 m/s蒸发器进风速度下微通道分离式热管气动性能及换热流型,研究结果表明,短通道比长通道换热性能更好. 郑振[8]、孙一牧[9]研究了4 m/s蒸发器进风速度下微通道换热器在分离式热管中的最佳运行状态并对充液率、室内外温差、风速以及高度差等因素对换热性能的影响进行了试验分析. 胡张保等[10-11]在1 000~2 500 m3/h蒸发器进风量、充液率位于80%和150%之间时对微通道蒸发器的工作状态进行了试验研究,结果表明该分离式热管的最佳充液率约为120%,在此范围内换热量达到最大值;在最佳充液率范围内,蒸发器进风量低于2 000 m3/h时,分离式热管的换热量随风量减少而明显降低. 张泉等[3,12]对分离式微通道热管进行了试验研究,并建立了一维稳态数值模型,分析了充液率、蒸发器进风量等参数对热管换热特性的影响. 结果表明,在1500 ~5 000 m3/h风量下,分离式微通道热管的能效比随风量增加而增加.然而,上述研究大多都是在满负荷、标准风量下进行的. 由于数据中心的负载为按需求逐渐增加,我国数据中心长期处于部分负载工作状态,平均负载率为50.61%,大型数据中心的平均负载率仅为29.01%[13]. 为了降低数据中心的运行能耗,分离式热管冷却系统会根据蒸发器的排风温度调节排风扇转速,在较低负载下,风侧雷诺数甚至会低于100. 此时,热管整体的运行性能和蒸发器的风侧换热性能会有较大衰减[6,11]. 因此,有必要对低风量和低负载下分离式微通道热管的换热性能进行研究和分析,确保数据中心的节能、安全运行. 已有模型所采用的风侧、制冷剂侧匹配关联式多适用于预测风侧雷诺数高于100的工况[4,6,9,12],难以准确预测低风量下分离式热管的换热性能. 为了进一步优化分离式微通道热管系统的换热性能,需要建立同时适用于预测其在低风量下换热特性的数值模型.本文建立了一个最佳充液率下分离式微通道热管(工质为R22)的一维稳态模型. 該模型选取了适用于低风量的风侧、制冷剂侧匹配换热关联式,利用ε-NTU方法[14]计算蒸发器和冷凝器的换热特性. 通过与试验数据中换热量、制冷剂质量流量和进出口温度的对比,所建立模型的精确性得到了检验. 利用该模型,分析了不同风量下室内侧、室外侧运行参数以及蒸发器。

分离式三流体热管换热器的换热效率本文分析了三流体分离式热管换热器的热传输模式,并阐述了通用的分离式三流体热管换热器在并流与逆流工作条件下的温度转移矩阵。

分析发现,对于换热表面积相等或不等的热管组,其温度转移矩阵是类似的。

而且通过运用热管换热器的温度转移矩阵热交换效率就可以推导出换热器在逆流与并流工作条件下的1θ,2θ和M ,NTU ,U ,i t ∆的关系,并用一个简单的专门的例子来证明这个关系式的正确性。

关键词:热管,三流体换热器,传热效率,温度转移矩阵介绍:九十年代初,宝钢钢铁厂拥有中国最大高炉,其体积达40363m 。

为了减少能源消耗在高炉安装的热回收装置来预热空气和煤气,遗憾的是传统的三流体不能满足这一项目的所有要求,所以不能运用到这个高炉上。

对于分离式热管换热器来说,它具有以下特点: 1)便于安排流体的流动形式,逆流,并流或混流; 2)可以大规模运用;3)能够完全可靠地分离冷热流体; 4)便于安装不同换热面积的热管组; 5)可以让远距离多重流体进行热交换。

由于相对传统换热器来说分离式热管换热器有许多优点,它能够满足宝钢高炉的所有需求。

因此分离式三相流体热管换热器成为这一应用的一种新型换热器,在这一应用中,无论热管换热器中流过的是空气还是煤气,其操作温度和压力都可以很方便的控制。

在过去的几十年里,人们对各种形式的换热器做了大量的研究,并且每一种换热器都提出了不同的换热效率的表达方式。

两相流体热管换热器的换热性能已经做过研究,并对板翅式和管壳式三流体换热器做了一些研究工作。

因为这些换热器与分离式三流体热管换热器不仅在空间布置不一样,而且换热机理也不一样,以前关于热交换器的分析模式和研究结果对于分离式三流体热管换热器不再适用。

然而,在以逆流或并流形式工作的一种热流体和两种冷流体的热管换热器的情形下,这种换热形式和设计计算被称为分离式三流体热管换热器。

遗憾的是所有的这些模型和分析都是基于一个简单的假设,那就是所有的热管组都必须有相同的几何性质,也就是具有相同的换热表面积。

研制开发数据中心热管背板空调热管充液率对系统能效的影响研究朱向东1,马卫兵1,刘帅领中国移动通信集团湖南有限公司,湖南长沙430100;近年来,热管背板空调在数据中心的应用需求已呈爆炸式增长,其对于降低数据中心局部热点、实现高热密度机柜冷却、降低数据中心能源利用效率(Power Usage Effectiveness,PUE)具有十分重要的意义,是机房单位面积内高热密度部署的最佳选择。

热管背板空调粗放式应用过程中,未对热管最佳充液率做明确约束。

通过理论模拟计算及实验研究发现,热管背板系统制冷量随热管充液率呈先上升后下降的趋势,最佳充液率为左右,合理6.5%,同时还可减少20%以上的制冷剂投资成本,是数据中心节能减排的一大方向。

热管背板空调;热管充液率;制冷量;数据中心Research on the Influence of the Refrigerant Charge Rate of the Air Conditioning Heat Pipe of the Heat Pipe Backplane of the Data Center on the System Energy EfficiencyZHU Xiangdong1, MA Weibing1, LIU Shuailing.China Mobile Communications Group Hunan Co., Ltd., Changsha.Beijing University of Technology, Beijing高温点的降温速率[4]。

研究结果表明,热管可以有效地破坏煤堆内部蓄热环境,充液率对热管的传热性能有明显影响。

王迅等研究了铜-水链式平板型环路热管不同热负荷、不同充液率、不同倾角对其启动特性的影响,发现环路热管启动过程中,蒸发器内部相变产生的气体有两次汇聚过程,热管稳定运行阶段,主要集中在蒸发器前段,所占体积较大且形状较为规则[5]。

2018年第37卷第12期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS·4551·化 工 进展理想范围内充液率对环路热管温度振荡的影响胡卓焕,周宇仁,许佳寅(上海理工大学能源与动力工程学院,上海 200093)摘要:为研究充液率对平板式环路热管(flat loop heat pipe ,FLHP )温度振荡的影响,设计并制造了一类带有透明蒸发器外壳的平板式环路热管,以实现蒸发区域、吸液芯和储液槽内蒸汽与液体流动的可视化研究。

实验通过改变充液率对环路热管的启动和运行特性进行分析,发现在低热负荷条件下,当充液率较低时的环路热管运行温度出现第一类周期性振荡,而充液率增高后的环路热管运行温度则出现第二类周期性振荡,两种振荡的区别在于储液腔内是否存在干涸现象。

而对应的可视化研究揭示该类环路热管低负荷时储液槽内液体回流出现了不连续现象,这意味着管内工质动态分布不均并最终导致了温度振荡。

同时随着热负荷的提高,环路热管内部工质动态分布亦趋于稳定,温度振荡得以改善。

研究表明:针对该类环路热管,52%的充液率综合性能最优,其温度振幅较小,且能在更低热负荷下进入稳定状态并同时具有较低的壁面工作温度。

关键词:传热;相变;蒸发;温度振荡;充液率中图分类号:TK124 文献标志码:A 文章编号:1000–6613(2018)12–4551–07 DOI :10.16085/j.issn.1000-6613.2018-0586Effect of charging ratio within ideal range on temperature oscillation fora loop heat pipeHU Zhuohuan, ZHOU Yuren, XU Jiayin(School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)Abstract :A flat loop heat pipe (FLHP), the evaporator with transparent cover, was designed and manufactured to investigate the effect of charging ratio on temperature oscillation. The visual study of the two-phase flow in the evaporating zone, wick and compensation chamber was given. Three charging ratios were tested to investigate the characteristics of start-up and operation of the LHP. It was found that Type Ⅰ cyclical temperature oscillation occurred at low heat loads with low charging ratios. However, as the charging ratio was raised, Type Ⅱ cyclical oscillation was observed under the same heat loads. The distinction of two types of temperature oscillation was whether the dry out happened in compensation chamber. Correspondingly, intermittent backflow from the condenser to the compensation chamber was visually observed. It could be concluded that temperature oscillations at low heat loads was resulted from poor dynamic distributions of working fluid in the whole LHP. As the heat load raised, the dynamic distributions of working fluid became stable, so the temperature oscillation disappeared. It was shown that the charging ratio of 52% had the best performance and there was the least amplitude and the lowest heat load when temperature oscillation disappeared. Key words : heat transfer; phase change; evaporation; temperature oscillation; charging ratio环路热管是由热管发展而来的一种高效的被动式两相换热元件[1-2],基于环路热管的换热器具有自主运行、结构简单紧凑、换热效率高等优点,广收稿日期:2018-03-23;修改稿日期:2018-05-08。