冲裁件的工艺性分析

- 格式:ppt

- 大小:2.18 MB

- 文档页数:15

冲压零件分析报告范文一、引言冲压技术作为一种常见的金属加工工艺,广泛应用于制造业领域。

冲压零件作为冲压工艺的成果之一,其质量直接影响着产品的性能和可靠性。

因此,对冲压零件的分析和评估具有重要的意义。

本报告旨在分析某零部件在冲压过程中的变形、应力分布以及可能存在的缺陷,并提出相应的改进方案,以优化产品质量。

二、冲压零件概述所分析的冲压零件为汽车车门锁芯齿轮。

其主要由一个圆盘和若干个齿轮组成,用于实现车门锁具的开闭功能。

该零件由冷轧钢板冲压而成,形状复杂,要求精度高。

三、冲压过程分析1. 冲裁工艺分析通过对该零件的几何形状和材料特性进行分析,并结合冲压机的工作原理,确定了合适的冲裁工艺参数。

经实际生产验证,冲裁过程中零件形状保持完整且无明显的缺陷。

2. 变形分析利用有限元分析软件对冲压过程中的变形情况进行模拟计算。

结果表明,在冲压过程中,零件发生了轻微的弯曲变形和圆盘中心处的凸起形变。

这可能是由于材料的屈服应力未能得到充分考虑,导致零件在受力过程中发生了细微的塑性变形。

进一步的优化设计可以减小零件的变形程度,提高产品韧性。

3. 应力分析基于有限元分析结果,对冲压零件的应力分布进行了分析。

结果显示,零件中心以及齿轮与圆盘连接处的应力较大,且存在较大的应力集中现象。

这可能导致零件在工作过程中发生断裂或变形。

为了提高零件的抗拉强度和承载能力,建议加强连接处的设计,并考虑材料的抗拉性能。

四、缺陷分析根据冲压过程分析的结果,对可能存在的缺陷进行了评估: 1. 裂纹由于冲压过程中可能存在的应力过大和应力集中,零件表面可能出现微小的裂纹。

这些裂纹可能会扩展并最终导致零件的失效。

应在生产过程中加强品质控制,尽量减少零件表面的缺陷。

2. 翘曲受冲压过程中的变形影响,零件可能发生翘曲现象。

这会导致零件的装配困难,降低产品的可靠性。

建议采用合适的退火工艺,降低零件的内应力,减少翘曲的可能性。

五、改进方案基于对冲压过程的分析和缺陷评估,提出以下改进方案: 1. 优化工艺参数通过进一步分析和实验验证,调整冲裁工艺的参数,提高零件的精度和一致性,减少变形和缺陷的产生。

冲压件工艺性分析与计算一.冲压件工艺性分析〔1〕材料分析08F是优质沸腾钢,强度低和硬度、塑性、韧性好,易于拉伸和冲裁成形。

〔2〕结构分析冲压件为外形为弧形和直边组成近似矩形的结构、有凸缘筒形浅拉深、冲三个圆孔的结构。

零件上有3个孔,其中最小孔径为5.5mm,大于冲裁最小孔径dmin ≥1.0t=1.2mm的要求。

另外,孔壁与制件直壁之间的最小距离满足L=3.475≥R+0.5t=1.6.的要求。

因此,该零件的结构满足冲裁拉深的要求。

〔3〕精度分析零件上有4个尺寸标注了公差要求,由公差表查得其公差要求都属于IT11~IT13,因此,一般冲裁能够满足零件的精度要求。

由以上分析可知,该零件能够用一般冲裁和拉深的加工方法制得。

二.冲压件工艺方案的确定〔1〕冲压方案完成此工件需要落料、拉深、冲孔三道工序。

因此能够提出以下5种加工方案分:方案一:先落料,再冲孔,后拉深。

采纳三套单工序模生产。

方案二:落料—拉深—冲孔复合冲压,采纳复合模生产。

方案三:冲孔—拉深—落料连续冲压,采纳级进模生产。

方案四:拉深—冲孔复合冲压,然后落料,采纳级进模生产。

方案五:落料—拉深复合冲压,然后冲孔。

采纳两套模生产。

〔2〕各工艺方案的特点分析方案一和方案五需要多套工序模,模具制造简单,修理方便,但生产成本较低,工件精度低,不适合大批量生产;方案二只需一副模具,冲压件的形状位置精度和尺寸精度易于保证,且生产效率高。

方案三和方案四的级进模,生产效率高,但模具制造复杂,调整修理苦恼,工件精度较低;〔3〕工艺方案的确定比较三个方案,采纳方案五生产更为合理。

尽管模具结构较其他方案复杂,但 由于零件的几何形状简单对称,模具制造并不困难。

因此,在本设计中,将采纳落料、拉深复合模的设计方案。

三.冲压工艺运算〔1〕凸、凹模刃口尺寸的运算依照零件形状特点,刃口尺寸运算采纳分开制造法。

落料件尺寸的运算,落料差不多运算公式为A 0max A )(δ+-=X ΔD D0min max 0min A T T T )()(δδ----=-=Z X ΔD Z D D尺寸44mm ,经查得该零件凸、凹模最小间隙Z min =0.126mm ,最大间隙Z max =0.180mm ;凸模制造公差m m 02.0T =δ,凹模制造公差m m 03.0A =δ。

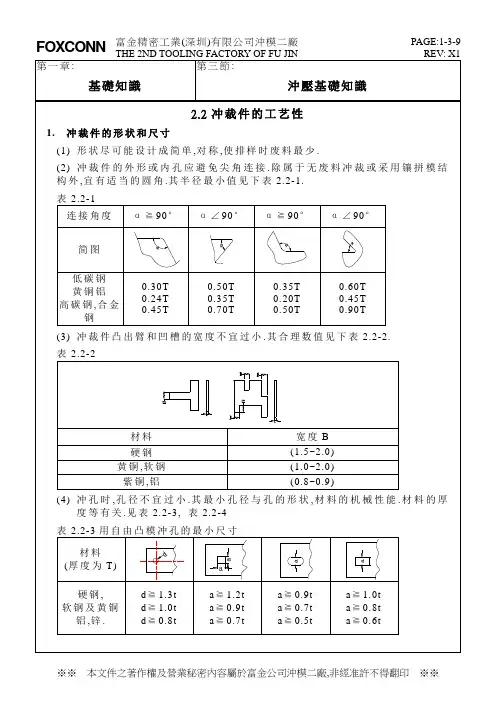

冲裁模设计冲裁模设计一.冲裁件的工艺性冲裁件的工艺性是指零件对冲裁加工工艺的适应性,即加工的难易程度。

良好的冲压工艺性,是指在满足零件使用要求的前提下,能以生产率高最经济的方式加工出来。

由冲裁变形的过程分析可知,材料除剪切变形外,刃口附近的程序还存在拉伸、弯曲、横向挤压等变形,冲裁件断面具有明显的区域性特征。

所以在拟定冲裁件的工艺规程或设计冲裁件时,必须从制件结构形状、材料性能、尺寸精度及模具强度等方面分析零件的结构工艺性。

1.对结构的基本要求1) 冲裁件的形状应力求简单、规则、使排样时废料最少。

2) 制件内、外形转角处应避免设计成尖角,一般在圆角处应使R≥0.5t。

3) 冲孔制件的孔不能太小。

冲裁可冲出的最小孔径见教材。

4) 制件上孔与孔之间的距离,制件孔与边缘之距离c值不宜太小,一般要求c≥2t,并保证应大于3~4mm,连续模且对制件精度要求不高使,可适当减小但不小于板厚。

5) 制件外形应避免有长悬臂,或过窄的凹槽,悬臂和凹槽的宽度要大于料厚的1.5~2倍。

2.裁件的尺寸精度和粗糙度制件的尺寸精度以不高于IT12 级为宜。

如无特殊的要求,外形尺寸应低于IT10级,内形尺寸精度应低于IT9级。

对精度要求高于IT10级的冲裁件,应在模具结构设计方面采取措施,如提高定位精度,采用弹压卸料顶件装置,提高模具制造精度或采用精冲技术等。

制件的断面要求质量不高时,材料厚度和硬度的影响尤甚。

通常材料厚度t<1mm的制件,断面粗糙度可达Ra6.3um。

二.冲裁间隙1.冲裁间隙冲裁模的凸模横断面,一般小于凹模孔,凸、凹模刃口部分,在垂直于冲裁力方向的投影尺寸之差,称为冲裁间隙。

间隙有两种含义:一般指凸模与凹模间每侧空隙的数值,称为单边间隙;另一种指凹模与凸模间两侧空隙之和,成为双面间隙。

对于圆形刃口的凸、凹模来说,双面间隙是两者直径之差,常用C来表示。

2.间隙对冲裁的影响实践证明,间隙的大小,分布是否均匀等,对冲裁件的断面质量、尺寸精度、冲裁力和模具寿命有直接的影响。