安全库存量预警表

- 格式:xls

- 大小:22.00 KB

- 文档页数:2

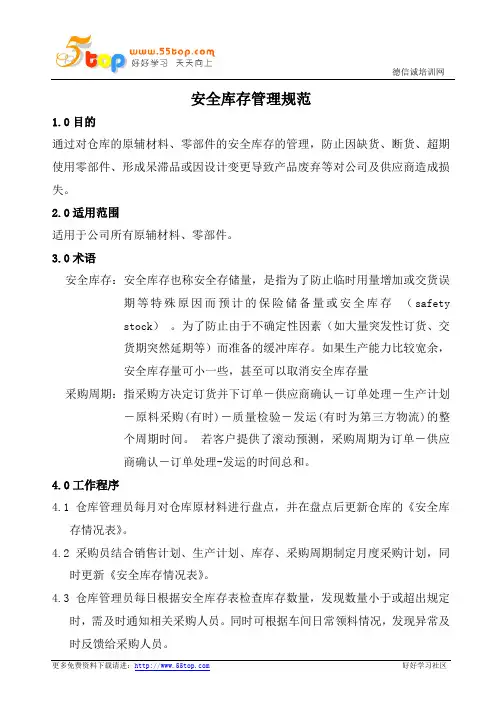

安全库存管理规范1.0目的通过对仓库的原辅材料、零部件的安全库存的管理,防止因缺货、断货、超期使用零部件、形成呆滞品或因设计变更导致产品废弃等对公司及供应商造成损失。

2.0适用范围适用于公司所有原辅材料、零部件。

3.0术语安全库存:安全库存也称安全存储量,是指为了防止临时用量增加或交货误期等特殊原因而预计的保险储备量或安全库存(safetystock)。

为了防止由于不确定性因素(如大量突发性订货、交货期突然延期等)而准备的缓冲库存。

如果生产能力比较宽余,安全库存量可小一些,甚至可以取消安全库存量采购周期:指采购方决定订货并下订单-供应商确认-订单处理-生产计划-原料采购(有时)-质量检验-发运(有时为第三方物流)的整个周期时间。

若客户提供了滚动预测,采购周期为订单-供应商确认-订单处理-发运的时间总和。

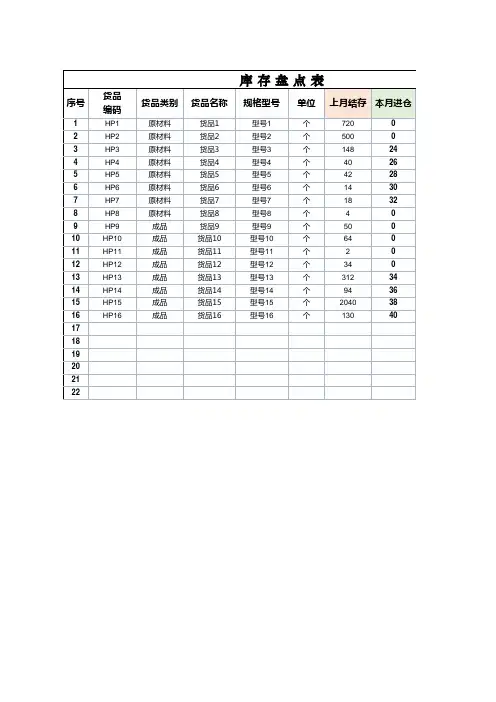

4.0工作程序4.1仓库管理员每月对仓库原材料进行盘点,并在盘点后更新仓库的《安全库存情况表》。

4.2采购员结合销售计划、生产计划、库存、采购周期制定月度采购计划,同时更新《安全库存情况表》。

4.3仓库管理员每日根据安全库存表检查库存数量,发现数量小于或超出规定时,需及时通知相关采购人员。

同时可根据车间日常领料情况,发现异常及时反馈给采购人员。

4.4采购员在接到仓库管理员库存报警(低或高)通知后,应根据生产实际需求情况,及时与供应商联络,启动应急方案(在监察时必需查看供应商产品应急方案)。

5.0安全库存的决定因素5.1 零部件的使用频率及使用量5.2 供应商的交期考虑影响交期的因素:5.2.1春节、其他节假日、人员流失率5.2.2 质量状态的稳定性5.2.3 零部件多家供应商供货5.3 材料成本5.4 供应商的类型(战略伙伴或强势供应商)5.5 有存贮条件要求的零部件(例如:需防锈的零部件)6.0安全库存设定标准6.1零部件使用频率高,每月计划稳定按照运输周期设定。

零部件使用频率低,或者计划变动大按照采购周期设定。

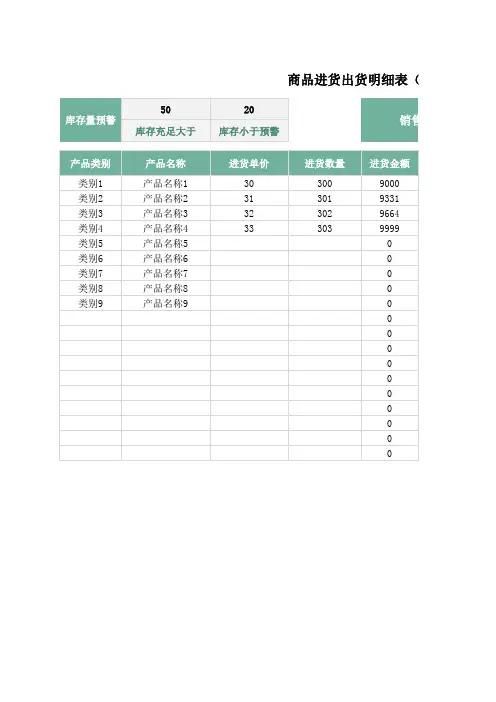

月度库存量监控表(可视化预警提示)

月度库存量监控表是用于跟踪和监控公司或组织每个月的库存数量的工具。

它通常包括以下项目:

1. 月份:每个月的日期或周期。

2. 开始库存量:每个月开始时的库存数量。

3. 采购数量:每个月进货或采购的库存数量。

4. 销售数量:每个月销售出去的库存数量。

5. 调拨数量:每个月调拨给其他地点或部门的库存数量。

6. 结束库存量:每个月结束时的库存数量。

7. 库存周转率:每个月的库存周转率,即销售量与平均库存的比率。

8. 预警指标:库存预警指标,通常是一个阈值,当库存低于此阈值时触发报警或提醒。

9. 预警提示:根据预警指标和实际库存量的比较结果,显示预警提示信息,如“库存过低”或“库存过多”等。

通过可视化预警提示,可以更直观地了解每个月的库存情况,并及时采取相应的措施,如补货或调拨等,以优化库存管理和避免库存短缺或过多的问题。

可视化预警提示可以使用图表、表格、颜色标记等方式展示,使用户可以一目了然地了解当前的库存情况。

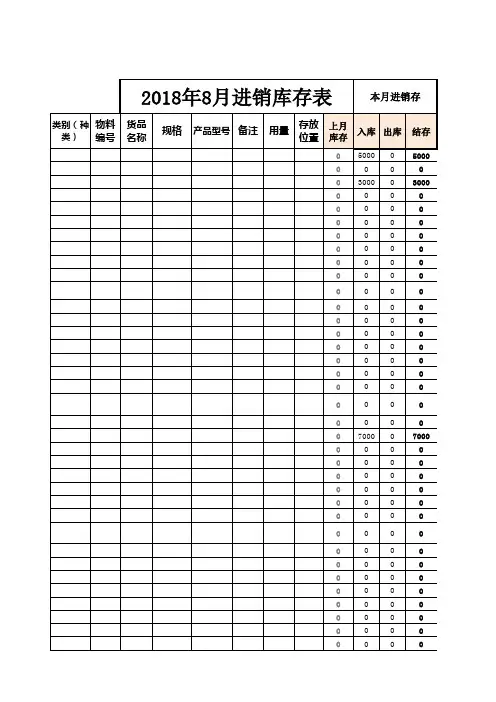

库存安全系数(Safety Stock)基表是一种用于记录和分析企业库存管理中安全库存量的数据表。

安全库存是指为了应对需求波动、供应不确定性以及其他不可预见因素,企业在正常库存水平之上额外保持的一部分库存。

详细分析如下:

库存安全系数基表的基本构成:

1.产品/物料编码:每个库存项目的唯一标识符,以便跟踪和管理。

2.产品名称:清晰描述库存项目的内容。

3.平均日销量(ADQ):一段时间内产品的平均每日销售量,是计算安全

库存的重要依据。

4.标准偏差(σ):衡量需求或供应变动性的指标,通常基于历史数据统

计得出。

5.提前期(Lead Time):从下订单到收货入库所需的天数,包括供应商

的生产时间、运输时间和可能的处理时间等。

6.安全库存(Safety Stock):根据以上参数通过公式计算出的安全库存

量,通常为平均日销量乘以提前期的标准差倍数(如3σ或者2σ)。

7.重订货点(Reorder Point, ROP):当库存降到这个点时,就需要发出

新的采购订单。

ROP =平均日销量 * 提前期 + 安全库存。

8.最大库存量:为了避免过度库存而设定的库存上限。

9.最小库存量:为了避免缺货风险而设定的库存下限。

通过库存安全系数基表,企业可以科学地设置并监控各类产品的安全库存,确保供应链的稳定运行,并在满足客户需求的同时,尽量降低库存成本。