有限元仿真分析动力学-explicit总结

- 格式:docx

- 大小:12.20 KB

- 文档页数:4

有限元动⼒学分析知识点复习⽬录⼀、模型输⼊、建模A 输⼊⼏何模型1、两种⽅法:No defeaturing 和 defeaturing(Merge合并选项、Solid实体选项、Small选项)2、产品接⼝。

输⼊IGES ⽂件的⽅法虽然很好,但是双重转换过程CAD > IGES > ANSYS 在很多情况下并不能实现100%的转换.ANSYS 的产品接⼝直接读⼊“原始”的CAD ⽂件,解决了上⾯提到的问题.3、输⼊有限元模型。

除了实体⼏何模型外, ANSYS 也可输⼊由某些软件包⽣成的有限元单元模型数据(节点和单元)。

B 实体建模1、定义实体建模:建⽴实体模型的过程。

(两种途径)1)⾃上⽽下建模:⾸先建⽴体(或⾯),对这些体或⾯按⼀定规则组合得到最终需要的形状.开始建⽴的体或⾯称为图元.⼯作平⾯⽤来定位并帮助⽣成图元.对原始体组合形成最终形状的过程称为布尔运算1第1页总体直⾓坐标系 [csys,0] 总体柱坐标系[csys,1]总体球坐标系[csys,2] ⼯作平⾯ [csys,4]2)⾃下⽽上建模:按照从点到线,从线到⾯,从⾯到体的顺序建⽴模型。

B ⽹格划分1、⽹格划分三步骤:定义单元属性、指定⽹格的控制参数、⽣成⽹格2、单元属性(单元类型 (TYPE)、实常数 (REAL)、材料特性 (MAT))3、单元类型单元类型是⼀个重要选项,它决定如下单元特性:⾃由度(DOF)设置、单元形状、维数、假设的位移形函数。

1)线单元(梁单元、杆单元、弹簧单元)2)壳⽤来模拟平⾯或曲⾯。

3)⼆维实体⽤于模拟实体截⾯4)三维实体2第2页⽤于⼏何属性,材料属性,荷载或分析要求考虑细节,⽽⽆法采⽤更简单的单元进⾏建模的结构。

也⽤于从三维CAD系统转化⽽来的⼏何模型,⽽这些⼏何模型转化成⼆维模型或壳体会花费⼤量的时间和精⼒4、单元阶次与形函数单元阶次是指单元形函数的多项式阶次。

什么是形函数–形函数是指给出单元内结果形态的数值函数。

有限元动力学分析知识点复习目录一、模型输入、建模A 输入几何模型1、两种方法:No defeaturing 和 defeaturing(Merge合并选项、Solid实体选项、Small选项)2、产品接口。

输入IGES 文件的方法虽然很好,但是双重转换过程CAD > IGES > ANSYS 在很多情况下并不能实现100%的转换.ANSYS 的产品接口直接读入“原始”的CAD 文件,解决了上面提到的问题.3、输入有限元模型。

除了实体几何模型外, ANSYS 也可输入由某些软件包生成的有限元单元模型数据(节点和单元)。

B 实体建模1、定义实体建模:建立实体模型的过程。

(两种途径)1)自上而下建模:首先建立体(或面),对这些体或面按一定规则组合得到最终需要的形状.✓开始建立的体或面称为图元.✓工作平面用来定位并帮助生成图元.✓对原始体组合形成最终形状的过程称为布尔运算✓总体直角坐标系 [csys,0] 总体柱坐标系[csys,1]总体球坐标系[csys,2] 工作平面 [csys,4]2)自下而上建模:按照从点到线,从线到面,从面到体的顺序建立模型。

B 网格划分1、网格划分三步骤:定义单元属性、指定网格的控制参数、生成网格2、单元属性(单元类型 (TYPE)、实常数 (REAL)、材料特性(MAT))3、单元类型单元类型是一个重要选项,它决定如下单元特性:自由度(DOF)设置、单元形状、维数、假设的位移形函数。

1)线单元(梁单元、杆单元、弹簧单元)2)壳用来模拟平面或曲面。

3)二维实体用于模拟实体截面4)三维实体✓用于几何属性,材料属性,荷载或分析要求考虑细节,而无法采用更简单的单元进行建模的结构。

✓也用于从三维CAD系统转化而来的几何模型,而这些几何模型转化成二维模型或壳体会花费大量的时间和精力4、单元阶次与形函数•单元阶次是指单元形函数的多项式阶次。

•什么是形函数?–形函数是指给出单元内结果形态的数值函数。

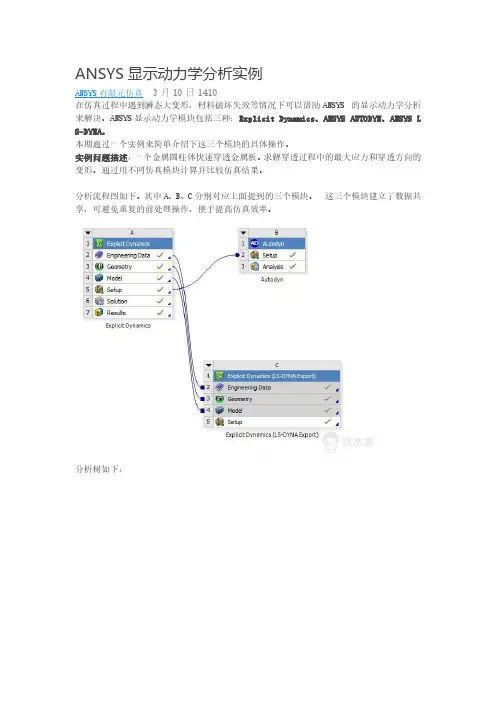

ANSYS显示动力学分析实例ANSYS有限元仿真3月10日1410在仿真过程中遇到瞬态大变形,材料破坏失效等情况下可以借助ANSYS 的显示动力学分析来解决。

ANSYS显示动力学模块包括三种:Explicit Dynamics、ANSYS AUTODYN、ANSYS L S-DYNA。

本期通过一个实例来简单介绍下这三个模块的具体操作。

实例问题描述:一个金属圆柱体快速穿透金属板。

求解穿透过程中的最大应力和穿透方向的变形。

通过用不同仿真模块计算并比较仿真结果。

分析流程图如下。

其中A、B、C分别对应上面提到的三个模块。

这三个模块建立了数据共享,可避免重复的前处理操作,便于提高仿真效率。

分析树如下:1.Explicit Dynamics材料添加和几何建模略过...加载情况:固定约束金属板八条边、金属圆柱体运动速度300m/s。

注意分析设置Analysis setting 中的最大循环次数Maximum number of cycle和结束时间End Time应设置合理,不宜过大。

过大容易导致计算时间过长。

等效应力和变形求解结果如下图:最大等效应力为4.9e8,Z轴方向的最大变形为20.52m。

2.AUTODYNANSYS AUTODYN软件它有不同于Explicit Dynamics的交互式图形界面。

如下图所示主界面。

在AUTODYN软件中不需要再做其他前处理了!因为已经和Explicit Dynamics建立数据共享,只需要你轻轻点击RUN即可!这就是流程式分析的优点,大大的减少了工作量。

下面是后处理:求取应力数据。

按照图中步骤1.选择绘制云图类型contour 2.调出绘图变量contour variable 对话框 3.点击对于变量 4.勾选。

求取变形云图同理。

仿真结果截图如下:最大等效应力为3.8e8,Z轴方向的最大变形为19.88m。

用两个模块分析比较来看,等效应力相差稍微较大,而变形相差很小。

机械系统的动力学特性分析与仿真在现代工程领域中,机械系统的动力学特性分析与仿真是一项重要的技术。

它可以帮助工程师们更好地了解和预测机械系统的运动行为,为设计和优化机械系统提供可靠的依据。

本文将从理论与实践两个方面介绍机械系统的动力学特性分析与仿真。

一、动力学特性分析机械系统的动力学特性包括质量、惯性、刚度、阻尼等。

这些特性能直接影响机械系统的运动响应和稳定性。

在动力学特性分析中,常用的方法有质量矩阵法、阻尼矩阵法和刚度矩阵法等。

质量矩阵法利用质量矩阵描述机械系统各个部分的质量分布情况,并通过矩阵运算得到系统的动力学方程。

通过分析质量矩阵可以得知机械系统的质量分布情况,为设计优化提供依据。

阻尼矩阵法则通过对系统进行阻尼特性分析,得到系统的阻尼矩阵。

阻尼矩阵可以反映机械系统的阻尼分布和阻尼能力,对减少系统振动与噪音具有重要作用。

刚度矩阵法通过分析机械系统的刚度分布情况,得到系统的刚度矩阵。

刚度矩阵能反映机械系统的刚度分布和变形特性,为系统的优化设计提供依据。

二、动力学仿真动力学仿真是通过计算机建立机械系统的数学模型,并利用数值计算方法求解动力学方程,从而模拟机械系统的运动行为。

动力学仿真可以有效地预测机械系统的响应和稳定性,为系统的设计和优化提供指导。

在动力学仿真中,常用的方法有多体系统仿真和有限元分析。

多体系统仿真是通过建立各个部件之间的动力学联系,构建机械系统的数学模型。

通过求解模型的动力学方程,可以得到系统的运动轨迹和响应。

多体系统仿真在车辆动力学、机械振动与噪声等领域得到广泛应用。

有限元分析将机械系统分割成有限个单元,每个单元具有特定的材料和几何性质。

通过求解单元之间的力平衡方程,可以得到机械系统的运动行为。

有限元分析在结构强度、疲劳分析等方面具有重要应用。

三、实例分析以汽车悬挂系统为例,介绍动力学特性分析与仿真的应用。

汽车悬挂系统通过减震器和弹簧等组件,为车身提供舒适的行驶环境。

在悬挂系统的设计过程中,需要对系统的动力学特性进行分析与仿真。

复习目录一、模型输入、建模A 输入几何模型1、两种方法:No defeaturing 和 defeaturing(Merge合并选项、Solid实体选项、Small选项)2、产品接口。

输入IGES 文件的方法虽然很好,但是双重转换过程CAD > IGES > ANSYS 在很多情况下并不能实现100%的转换.ANSYS 的产品接口直接读入“原始”的CAD 文件,解决了上面提到的问题.3、输入有限元模型。

除了实体几何模型外, ANSYS 也可输入由某些软件包生成的有限元单元模型数据(节点和单元)。

B 实体建模1、定义实体建模:建立实体模型的过程。

(两种途径)1)自上而下建模:首先建立体(或面),对这些体或面按一定规则组合得到最终需要的形状.开始建立的体或面称为图元.工作平面用来定位并帮助生成图元.对原始体组合形成最终形状的过程称为布尔运算1第1页总体直角坐标系 [csys,0] 总体柱坐标系[csys,1]总体球坐标系[csys,2] 工作平面 [csys,4]2)自下而上建模:按照从点到线,从线到面,从面到体的顺序建立模型。

B 网格划分1、网格划分三步骤:定义单元属性、指定网格的控制参数、生成网格2、单元属性(单元类型 (TYPE)、实常数 (REAL)、材料特性 (MAT))3、单元类型单元类型是一个重要选项,它决定如下单元特性:自由度(DOF)设置、单元形状、维数、假设的位移形函数。

1)线单元(梁单元、杆单元、弹簧单元)2)壳用来模拟平面或曲面。

3)二维实体用于模拟实体截面4)三维实体2第2页用于几何属性,材料属性,荷载或分析要求考虑细节,而无法采用更简单的单元进行建模的结构。

也用于从三维CAD系统转化而来的几何模型,而这些几何模型转化成二维模型或壳体会花费大量的时间和精力4、单元阶次与形函数•单元阶次是指单元形函数的多项式阶次。

•什么是形函数–形函数是指给出单元内结果形态的数值函数。

机械设计中的仿真和模拟技术在机械设计领域中,仿真和模拟技术是非常重要的工具和方法。

借助这些技术,设计师可以在计算机中建立虚拟的模型,以模拟和预测机械系统的性能、行为和性质。

本文将介绍机械设计中常用的仿真和模拟技术,并分析其在实际应用中的优势和挑战。

一、仿真技术1. 数值仿真数值仿真是机械设计中常用的一种仿真技术。

通过建立数学模型和运用数值计算方法,可以模拟机械系统的运动、变形、热力学特性等。

数值仿真广泛应用于机械结构强度分析、流体力学仿真、热传导分析等方面。

借助数值仿真,设计师可以快速了解机械系统的行为,并优化设计方案,减少试验成本。

2. 有限元分析有限元分析是机械设计中一种常见的仿真技术。

通过将复杂的连续体分割成有限个单元,并建立节点之间的关系,可以在计算机中计算出结构的应力、变形、振动等情况。

有限元分析广泛应用于结构强度分析、材料力学性能评估、振动和声学分析等领域。

它可以快速评估设计的可行性,并指导设计的优化和改进。

3. 多体动力学仿真多体动力学仿真是研究机械系统运动学和动力学行为的技术。

通过建立机械系统各个零部件之间的连接关系和力学特性,可以模拟机械系统的运动规律、力学特性和能量传递情况。

多体动力学仿真广泛应用于机械系统的运动学分析、轨迹规划、运动控制等方面。

它可以帮助设计师更好地理解机械系统的工作原理,提高设计的准确性和可靠性。

二、模拟技术1. 动力学模拟动力学模拟是机械设计中的一种重要模拟技术。

借助物理和数学模型,可以模拟机械系统在不同工况下的运动和力学特性。

通过动力学模拟,设计师可以预测机械系统在不同负载下的响应,分析系统的稳定性、振动特性等。

动力学模拟广泛应用于机械系统的动态性能评估、操纵性分析、碰撞仿真和可靠性评估等方面。

2. 流体力学模拟流体力学模拟是一种模拟和预测流体流动和传热行为的技术。

借助流体力学模拟,设计师可以研究液体和气体在不同流动条件下的行为、压力分布和热传导情况。

工业机器人动力学仿真及有限元分析摘要:工业机器人在汽车、物流、机床、电子和化工工业等行业中被广泛应用,通常用于焊接、运输、装配、喷漆、码垛等工位。

机器人技术的快速发展大大加快了自动化生产的进程。

全球范围内工业机器人的数量在不断增加,特种作业是工业机器人的主要应用之一,它从一开始就大大改善了劳动力工作环境和产品质量,减少了劳动力,提高了生产效率并降低了生产成本,使劳动者技能需求下降,因此广泛应用于工业化,文章对工业机器人动力学和有限元模拟进行了分析。

关键词:工业机器人;动力学;仿真;有限元分析引言机器人在我国的研究和应用已经有20多年,我国的机器人经历了从引进到自行研制的过程。

目前为止,虽然我国现在具有高水平的机器人的技术和应用,并且在某种程度上达到了国际水平,但仍然存在精度和稳定性方面的不足。

1工业机器人的静力学及动力学分析受力分析是机械系统设计分析中的一项根本任务。

机器人臂杆形成一个开式连杆系,因此机器人的动力很大程度上取决于连杆的驱动器串联。

这是因为每个臂杆的质量、臂端的力、各类惯性力和惯性力矩是密不可分的。

机器人的设计为了优化,材料必须选择受力状态、结构设计和质量来分析平衡配置。

机器人受力分析的控制器设计和动力学仿真奠定了基础。

静态和动态力是机器人的受力。

主要任务是研究机器人受力分析的从动力或从动扭矩与臂杆运动关系。

其主要目的是获得机器人的控制。

如果所述重量以臂末端所述的速度和加速度运输,且驱动力或驱动扭矩的量被确定以满足这一要求,则重量被包括在动态分析中。

在计算因结构柔软而产生的动态误差和过载时,或者在驱动力或驱动扭矩的非线性耦合系数时,也需要进行运动分析。

动力学分析为必要的运动学和运动学提供了依据,也为机械设计方法改进操作执行动力学提供了依据。

2机器人运动学及动力学仿真近二十年来机器人被应用到各行各业,其要求的性能(实时控制、运动精度、可靠性等)也随着发展的需要越来越高。

因此,机器人动力学仿真是研究和改善其动力学特性的重要工具,从而分析机器人的动态特性并优化其机构和控制器设计。

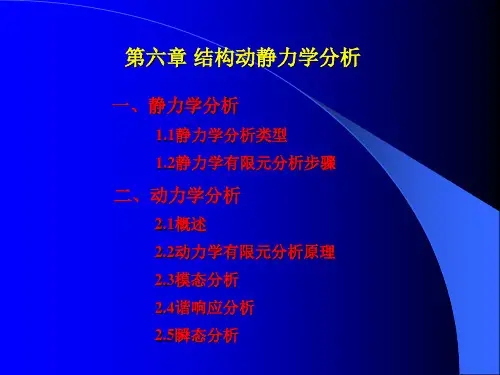

有限元仿真分析动力学-explicit总结动力学-abaqus/explict总结动力学分为: 线性动力学和非线性动力学。

Standard适合模拟与模型的振动频率相比响应周期较长的问题;explicit:适合于模拟高速动力学问题。

线性动力学在abaqus/standard中求解,是基于模态的分析方法。

应用有:模态动力学:在时域内计算结构的线性动力学响应;可以使用直接积分稳态动力学: 计算由谐波激励引起的动态响应,可以使用直接积分。

响应谱分析:计算运动过程中的峰值响应;随即响应分析:计算随即连续激励的响应,如地震波。

非线性动力学:需要对运动方程进行直接积分;abaqus/standard中使用newmark积分方法,是隐式非线性直接积分法(无条件稳定,可以使用任意的时间增量,并且解仍然是有界的)。

Abaqus/explicit使用二阶精度的中心差分法(该方法是条件稳定的,只有在时间增量小于一定的临界值时才能给出有界的解)。

下面对explicit使用过程中的一些细节作简要的总结。

1.Abaqus/explicit:提供两种方案定义接触:1.1 General contact: 通用接触。

一般在模型中存在多个部件或复杂的拓扑结构情况下使用,该功能强大,不需像在abaqus/standard 一样定义相互作用的接触对,在abaqus/explicit里会自动搜索相互作用的接触。

ExamplesThe following input specifies that the contact domain is based on self-contact of an all-inclusive, automatically generated surface but that contact (including self-contact in any overlapregions) should be ignored between the all-inclusive, automatically generated surface and surface_2:*CONTACT*CONTACT INCLUSIONS, ALL EXTERIOR 或ALL ELEMENT BASED*CONTACT PROPERTY ASSIGNMENT,,prop_1 (以全局的方式重新制定属性)*alum_surf,steel_surf,prop_2 (局部修改)*alum_surf,alum_surf,prop_3 (局部修改)*CONTACT EXCLUSIONS (不包括surface_2), surface_2Either of the following methods can be used to exclude self-contact for surface_1 fromthe contact domain:*CONTACT EXCLUSIONSsurface_1,or*CONTACT EXCLUSIONSsurface_1, surface_11.2.接触问题中调整初始节点位置Abaqus/explicit不允许接触表面的初始过盈。

有限元仿真技术一、引言有限元仿真技术是一种基于数值计算方法的工程分析技术,它可以对复杂的结构进行力学分析、热力学分析、流体力学分析等多种物理场分析。

本文将介绍有限元仿真技术的基本原理、应用领域以及相关软件和工具。

二、有限元方法基本原理有限元方法是一种离散化的数值计算方法,它将一个连续的物理问题转化为一个离散化的问题,并通过求解离散问题来得到连续问题的解。

在有限元方法中,物理问题被描述为一个偏微分方程组,然后将其离散化为一个线性方程组。

这个线性方程组可以通过求解矩阵方程来得到物理问题的解。

三、有限元仿真技术应用领域1. 结构力学分析:有限元仿真技术可以用于结构力学分析,如静力学和动力学分析、疲劳寿命预测等。

2. 流体力学分析:有限元仿真技术可以用于流体力学分析,如气动性能预测、水动力学模拟等。

3. 热传导和热对流分析:有限元仿真技术可以用于热传导和热对流分析,如冷却系统设计、热管设计等。

4. 电磁场分析:有限元仿真技术可以用于电磁场分析,如电机设计、变压器设计等。

四、有限元仿真软件和工具1. ANSYS:ANSYS是一款功能强大的有限元仿真软件,它可以进行结构力学、流体力学、热传导和电磁场分析等多种物理场分析。

2. COMSOL Multiphysics:COMSOL Multiphysics是一款多物理场仿真软件,它可以进行结构力学、流体力学、热传导、电磁场和化学反应等多种物理场分析。

3. Abaqus:Abaqus是一款常用的结构力学仿真软件,它可以进行静力学和动力学分析、复合材料模拟等。

4. MATLAB:MATLAB是一款数值计算软件,它可以进行有限元方法求解线性方程组以及其他数值计算问题。

五、有限元仿真技术的优缺点1. 优点:(1)能够对复杂的结构进行准确的数值模拟;(2)能够预测结构的强度和稳定性;(3)能够进行参数优化和设计优化;(4)能够提高产品研发效率。

2. 缺点:(1)有限元分析需要大量的计算资源,需要较高的计算机配置;(2)有限元分析结果的准确性受到模型精度、材料参数等因素的影响;(3)有限元分析需要专业人员进行模型建立和分析,成本较高。

显式与隐式算法区别显式(explicit)和隐式(implicit)这两个词在有限元分析中⼤家可能经常看到,特别是涉及到动⼒学分析时。

但其实⼴义的说他们分别对应着两种不同的算法:显式算法(explicit method)和隐式算法(implicit method)。

所以不论在动⼒学或者静⼒学中都有涉及到。

显式算法:不直接求解切线刚度,不进⾏平衡迭代,计算速度快,时间步长只需要⾜够⼩,⼀般不存在收敛问题,需要的内存也⼩。

隐式算法:每⼀增量步都需要对静态⽅程进⾏平衡迭代,且每次迭代需要求解⼤量的线性⽅程组,这⼀特点使之占⽤⼤量的资源。

但该算法增量步可以很⼤,⾄少⽐显式算法⼤的多,实际计算中会受到迭代次数及⾮线性程度的影响我们都知道有限元分析FEA在计算微分⽅程(differential equations)时,由于计算本⾝的局限,⽐如计算机储存的位数有限,以及⽅程本⾝的复杂性,计算机运⽤的是数值算法(numerical algorithm)来逼近真实解的。

有限元分析中数值算法的基础是欧拉法(Euler method),欧拉法⼜分为forward Euler method 和backward Euler method,这两种⽅法被简称为显式法(explicit method)和隐式法(implicit method)。

中⼼差分法:(动⼒学分析)⽤有限差分代替位移对时间的求导,将运动⽅程中的速度与加速度⽤位移的某种组合来标⽰,这样就将常微分⽅程组的求解问题转化为代数⽅程组的求解问题,并假设在每个⼩的时间间隔内满⾜运动⽅程。

⾸先我们来看看这两种算法的区别。

显式算法(explicit method)(forward Euler method)考虑常微分⽅程:初始条件:设为每⼀步的时间步长,在Tn时刻,. (n=0,1,2,3...),在T(n+1)时刻有:所以在显式算法中,T(n+1)时刻的值由T(n)时刻决定,也就是说当前时刻的值由上⼀时刻的值决定。

机械设计中的动力学仿真与控制技术一、引言机械设计中的动力学仿真与控制技术是近年来日益重要的领域。

随着科技的飞速发展和人们对于机械产品性能要求的提高,仿真和控制技术成为了机械设计中不可或缺的工具。

本文将探讨机械设计中的动力学仿真与控制技术的应用以及相关的方法和工具。

二、动力学仿真技术在机械设计中,动力学仿真技术是一种通过数学模型和计算机模拟来研究和预测机械系统运动行为的方法。

动力学仿真技术可以帮助工程师理解机械系统的工作原理,优化设计方案,减少实验开销和风险。

1. 多体动力学仿真多体动力学仿真是一种研究机械系统多个物体之间相互作用和运动规律的方法。

通过建立物体的数学模型,考虑力、力矩和物体之间的约束关系,可以模拟和预测机械系统的动态行为。

多体动力学仿真广泛应用于汽车、飞机、机器人等领域的设计与优化。

2. 流体力学仿真流体力学仿真是一种研究流体运动和力学特性的方法。

在机械设计中,流体力学仿真主要应用于气动设计和流体传动系统的分析。

通过建立数学模型和网格系统,模拟流体的运动和相互作用,预测流体系统的性能和效果。

三、动力学仿真的方法与工具实施动力学仿真需要借助于一系列方法和工具来建立模型、求解方程和分析结果。

目前,有许多商业软件和开源工具可供选择。

1. 多体动力学仿真工具多体动力学仿真工具可以帮助工程师构建和求解多体动力学问题,如ADAMS、SimMechanics等。

这些工具提供了丰富的建模和求解功能,能够模拟机械系统的复杂运动行为,并输出相应的运动和力学特征。

2. 有限元分析工具有限元分析工具在机械设计中广泛应用于结构和材料力学分析。

通过建立实体或壳元模型,并考虑材料的力学特性和约束条件,可以预测机械系统的应力、应变和变形等行为。

常见的有限元分析软件包包括ANSYS、ABAQUS等。

3. 流体力学仿真工具流体力学仿真工具用于建立流体系统的数学模型和网格系统,并通过求解方程组来模拟流体的运动和相互作用。

有限元分析考试总结赵启东1、有限元法定义有限元法(FEM)是随着计算机的广泛应用而产生的一种计算方法。

它是近似求解一般连续体问题的数值方法。

从物理方面看:它是用仅在单元结点上彼此相连的单元组合体来代替等分析的连续体,也即将待分析的连续体划分成若干个彼此相联系的单元。

通过单元的特性分析,来求解整个连续体的特性。

从数学方面看:它是使一个连续的无限自由度问题变成离散的有限自由度问题,使问题大大简化,或者说使不能求解的问题能够求解。

一经求解出单元未知量,就可以利用插值函数确定连续体上的场函数。

显然随着单元数目的增加,即单元尺寸的缩小,解的近似程度将不断得到改进。

如果单元是满足收敛要求的,近似解将收敛于数确解。

2、有限元法求解步骤对于不同物理性质和数学模型的问题,有限元求解法的基本步骤是相同的,只是具体公式推导和运算求解不同。

有限元求解问题的基本步骤通常为:第一步:问题及求解域定义:根据实际问题近似确定求解域的物理性质和几何区域。

第二步:求解域离散化:将求解域近似为具有不同有限大小和形状且彼此相连的有限个单元组成的离散域,习惯上称为有限元网络划分。

显然单元越小(网格越细)则离散域的近似程度越好,计算结果也越精确,但计算量及误差都将增大,因此求解域的离散化是有限元法的核心技术之一。

第三步:确定状态变量及控制方法:一个具体的物理问题通常可以用一组包含问题状态变量边界条件的微分方程式表示,为适合有限元求解,通常将微分方程化为等价的泛函形式第四步:单元推导:对单元构造一个适合的近似解,即推导有限单元的列式,其中包括选择合理的单元坐标系,建立单元试函数,以某种方法给出单元各状态变量的离散关系,从而形成单元矩阵(结构力学中称刚度阵或柔度阵)。

为保证问题求解的收敛性,单元推导有许多原则要遵循。

对工程应用而言,重要的是应注意每一种单元的解题性能与约束。

例如,单元形状应以规则为好,畸形时不仅精度低,而且有缺秩的危险,将导致无法求解。

动力学-abaqus/explict 总结

动力学分为:线性动力学和非线性动力学。

Standard 适合模拟与模型的振动频率相比响应 周期较长的问题:explicit :适合于模拟高速动力学问题。

线性动力学在abaqus/standard 中求解,是基丁•模态的分析方法。

应用有:

模态动力学:在时域内计算结构的线性动力学响应;可以使用直接积分

稳态动力学:计算由谐波激励引起的动态响应,可以使用直接积分。

响应谱分析:计算运动过程中的峰值响应;

随即响应分析:计算随即连续激励的响应,如地震波。

非线性动力学:需要对运动方程进行直接积分;abaqus/standard 中使用newmark 积分方 法,是隐式非线性直接积分法(无条件稳定,可以使用任意的时间增量,并11解仍然是有 界的)。

Abaqus/explicit 使用二阶精度的中心差分法(该方法是条件稳定的,只有在时间 增量小『•一定的临界值时才能给出有界的解)。

下面对explicit 使用过程中的一些细节作 简要的总结。

1. Abaqus/explicit :提供两种方案定义接触:

1.1 General contact:通用接触。

一般在模型中存在多个部件或复杂的拓扑结构情况下使用, 该功能强大,不需像在abaqus/standard 一样定义相互作用的接触对,在abaqus/explicit 里 会口动搜索相互作用的接触。

Examples

The following input specifies that the contact domain is based on self-contact of an all- inclusive, automatically generated surface but that contact (including self-contact in any overlap regions) should be ignored between the all-inclusive, automatically generated surface and surface CONTACT

CONTACT INCLUSIONS, ALL EXTERIOR 或ALL ELEMENT BASED

*CONTACT PROPERTY ASSIGNMENT

/,prop_l *alum__surf, steel__surf,

prop__2 *alum__sur f,

alum^sur f, prop_3 ★CONTACT

EXCLUSIONS

,surface^2 Either of the following methods can be used to exclude self-contact for surface_l from the contact domain:

(以全局的方式重新制定属

性) (局部修改) (局部修改)

★CONTACT EXCLUSIONS

surface 1,

or

^CONTACT1 EXCLUSIONS

surface^l, surface^l

1.2.接触问题中调整初始节点位置

Abaqus/explicit不允许接触表面的初始过盈。

在分析之前,接触面上的节点将被自动调整,以删除任何的初始过盈(不产生应变和应力〉。

在随后的分析步中,这样的调整将引起应变。

大量的调整将引起初始单元形状的严重扭曲。

如果发生这样的错误信息,最好运行datacheck 分析,并利用abaqus/viewer 查找问题。

即运行:abaqusjob=? Datacheck

2. 在大多数的abaqus/explicit分析中,用户只需要供总时间步长(该时间步长是有实际意义的)。

时间增量的大小由程序口动确定,这样可以满足稳定时间增量的限制。

对于特殊情况,可以人为的控制时间增量的大小。

一般t = Al/c,其中山为单元最小尺寸,c为波速=7E7P,E为弹性模量,P为密度。

显示动力学过程需要使用单元的集中质量矩阵。

因为使用abaqus/explicit时求解效率一般是非常重要的因素,所以可用的单元只有一阶减缩积分单元。

例外:修正的三角形和四面体单元(CPS6M Z CPE6M,C3D10M),二阶梁单元

(B22,B32),全积分膜单元(M3D4),全积分壳单元(S3,S4T),全积分一阶六面体单元(C3D&

C3D8I,C3D8T)

3. abaqus/explicit分析结果中经常会出现沙漏现象,沙漏现象是网格出现扭曲但不产生应变能导致结果不准确。

在某些荷载条件下,线性减缩积分单元可能会出现所谓沙漏(hourglassing)的非物

理变形。

考虑一个一阶减缩积分单元,模拟一小片承受纯弯荷載的材料的情况,

当单元变形时,单元中虚线的长度没有改变,并11他们之间的夹角也未改变。

因此,在单元单个积分点上的所有应力和应变分量都为零。

因为这种方式的单元扭曲并不产生应变能, 所以这种变形模式是一个零能量模式。

由于单元在此模式下没有刚度,因而不能阻止这种的变形。

在粗网格中,这种零能量模式可以通过网格扩展,从而产生不正确的结果。

在ABAQS/Explicit中,仅一阶减缩积分四边形和六面体单元具有沙漏模式。

沙漏有时可能扩展到整个网格。

-ABAQS/Explicit包含比较严密的控制以防止由沙漏现象导致大多数实际分析出现问题。

然而,控制沙漏的工作是通过校正作用力的大小实现的,有可能要通过儿个増量步才能控制沙漏。

在一些比较严重的情况下,在沙漏控制能够纠正问题以前,沙漏现象可能

己经扩展到了整个网格。

沙漏现象可以通过观察网格的变形情况來进行判断。

一个更为量化的途径是研究伪应变能,它是控制沙漏变形所耗散的主要能量。

如果伪应变能过高,说明过多的应变能可能被用來控制沙漏变形。

在ABAQS/Explicit中,变量ALLAE是伪应变能的能量耗散总和。

ALLAE包含粘性和弹性两项;然而,由于粘性项通常占主要地位,因此大部分转化伪伪应变能的能量是不可能恢复的。

当ALLAE的变化曲线斜率非常陡时,耗散的伪应变能也相应很多:反之,若ALLAE 的变化曲线趋于平缓,伪应变能的耗散则很少。

评判标准:ALLAE/ALLIE<0. 5%

4. Abaqus/explicit中的准静态分析,如金属成型过程;

准静态分析的目的是:在惯性力的影响较小的前提下,尽量缩短计算的时间周期,可考虑的因素有:

载荷速率:在模拟过程中,人为的增加准静态成型过程的速度是必要的,它可以让求解过程更经济。

一般推荐的载荷速率为材料中波速的1%,材料波速c=VE7po推荐方法:以不同的速率多次模拟,检查结果(变形形状,应力,应变,能量),分析不同载荷速率对结果的影响。

在分析步内,以光滑缓坡地方式,把把碰撞速度从零增加到所施加的碰撞速度可以得到更加精确的解。

(施加力以同样的方式)需定义SMOOTH STEP幅值曲线。

能量平衡:能量检査未Abaqus/explicit金属成型过程的结果是否反应了准静态提供了评估方法:在主要的成型过程中,变形材料的动能不可以超过内能的一小部分,ALLKE/ALLIE —般为1%~5%,使用光滑幅值曲线将改进早期响应。

质量缩放:人为的增加成型速度可以提高解的经济性。

同时,材料应变率以同样的速度增加。

(如果材料对于应变率是不敏感的,这是不相关的:但如果模型中考虑应变率敏感的, 将导致错误的结果。

)

人为的增加工具速度之后,质量缩放对惯性效应具有同样的影响,过多的质量缩放将导致非真实的解。

如果质量缩放用于完全的动态条件下,总质量的变化应该尽量小(小于1%)。

显示动力学过程稳定极限的估计公式为:At = Al/c,其中山为单元最小尺寸,c为波速=7E7P,E 为弹性模量,P为密度。

如果以f?的方式人为的增加材料密度:膨胀波速以f的方式减小,稳定时间增量以f的方式增加。

利用*FIXED MASS SCALING选项,可以在分析步开始时施加质量缩放。

句法:*FIXED MASS SCALING, ELSE=?, FACTOR=f2

网格自适应:在许多非线性模拟中,结构或加工过程中的材料承受非常大的变形,这些变形将扭曲有限元网格,过度扭曲的网格将不能得到准确地解,或由于数值原因导致分析提前终止。

在这些模拟中,必须使用网格自适应工具周期性的减小网格的扭曲。

在Abaqus/explicit中,口适应网格功能通过任意的拉格朗日■欧拉(ALE)方法实现。