前刀面的摩擦与积屑瘤共26页文档

- 格式:ppt

- 大小:2.63 MB

- 文档页数:26

机械制造技术基础笔记第三章切削与磨削原理3.1.3 前刀面上刀-屑的摩擦与积屑瘤1.摩擦面上的接触状态1)峰点型接触(F 不太大时):m= f/F=tsAr/ss Ar=ts/ss=常数此时的摩擦状态为滑动摩擦(外摩擦)。

ss--材料的拉压屈服极限ts--材料的剪切屈服极限Aa--名义接触面积Ar--实际接触面积2)紧密型接触(F 很大时):m= f/F= tsAa/F=ts/sav≠常数此时的摩擦状态为粘结摩擦(内摩擦)。

2.前刀面上刀-屑的摩擦:既有粘结摩擦,也有滑动摩擦,以粘结摩擦为主。

前刀面上的平均摩擦系数可以近似用粘结区的摩擦系数表示:m= ts/sav≠常数当前刀面上的平均正应力sav增大时,m 随之减小。

4.积屑瘤1)现象:中速切削塑性金属时,在前刀面上切削刃处粘有楔形硬块(积屑瘤)。

2)形成原因:(1)在一定的温度和很大压力下,切屑底面与前刀面发生粘结(冷焊);(2)由于加工硬化,滞流层金属在粘结面上逐层堆积(长大)。

3)对切削过程的影响(1)积屑瘤稳定时,保护刀具(代替刀刃切削);(2)使切削轻快(增大了实际前角);(3)积屑瘤不稳定时,加剧刀具磨损;(4)降低尺寸精度;(5)恶化表面质量(增大粗糙度、加深变质层、产生振动)。

--粗加工时可以存在,精加工时一定要避免。

4)抑制方法(1)避免中速切削;(2)提高工件材料的硬度(降低塑性);(3)增大刀具前角(至30~35o);(4)低速切削时添加切削液。

5.剪切角公式∵第一变形区的剪切变形是前刀面挤压摩擦作用的结果,∴切削合力Fr的方向就是材料内部主应力的方向,剪切面的方向就是材料内部最大剪应力的方向。

根据材料力学,二者夹角应为p/4,即:p/4= c+ b- go (tgb= Ff/ Fn= m )f= p/4- b+ go --李和谢弗的剪切角公式(1952)由公式可知:go ↗ → f ↗ → Lh ↘ b(m)↘ →f ↗ → Lh ↘-前刀面上的摩擦直接影响剪切面上的变形。

切屑形态与积屑瘤从切屑的形态可以知道切削状况切屑的形态和形状①连续形形态(局部)・表面平滑呈连续状・锯齿状・分开形②形状(全局)剪切形・直线状・弯曲状・曲率或长度断裂形切屑的3种基本形状平滑连续形切屑放大图形成连续形切屑时的变形平滑连续形切屑沿着切断面,一定的距离形成平滑带。

距离非常短,形成平滑且相同形状的切屑。

优点:几乎没有切削阻力,加平滑连续形切屑的切断部位的变形工表面平滑,因振动引起的刀具损伤很少。

缺点:切削不容易断,会很长,如何处理切屑是个大问题。

剪切形切屑放大图剪切形切屑放大图剪切角度会定期变化剪切形切屑剪切面中间鼓起来随着刀具向前切削,切屑会变形,厚度增加,到了一定程度时,随着刀具向前切削,切屑会变形,厚度增加,到了定程度时,会形成裂纹,急速变薄,然后再变厚,这一过程反复重复缺点:随着切屑厚度的变化,切削阻力也会变化,加工表面粗糙,刀具容易豁口优点:容易断裂,比连续形容易处理断裂形切屑产生的裂纹完全贯穿断面切削普通铸铁及青铜类脆的材料时容易发生切削阻力变动裂纹发生在切削预定面的下方,表面会变粗糙脆的材料承受切屑的变形很小,切削阻力的平均值低积屑瘤切屑和刀具前面之间的高压摩擦阻力及切削热会使切屑的一部份积屑瘤形成时的切屑状态因障碍物形成漩涡状切屑和刀具前面之间的高压,摩擦阻力及切削热会使切屑的部份加工硬化,粘在刀具的前方积屑瘤的形成和脱落积屑瘤的形成和脱落会反反复复脱落的积屑瘤会粘在切屑和加工表面上没有积屑瘤(剪切形切屑)定期形成脱落反复的积屑瘤稳定的积屑瘤两端定期形成脱落反复的积屑瘤通过观察切屑的形状判断积屑瘤的存在没有积屑瘤(整体光泽)被切削材料:0.4%碳钢刀具:P10 前角0其他条件按上图切削速度和刀尖温度及积屑瘤的关系切削过程中刀尖温度上升,超过被切削材料的再结晶温度,附着物会消失,积屑瘤消失积屑瘤的优点减少前角・减少阻力在前角小的时候非常明显・前角达到30度时,积屑瘤会变小,阻力基本不发生变化・因为切削动力会减少,设备最大限度使用时,积屑瘤刀片会切削得更大积屑瘤刀片会切削得更大。

积屑瘤现象:由于刀具前刀面与切屑接触面上的摩擦,当切屑速度不高且形成连续切屑时,加工钢料或其他塑性材料,常常在刀刃处粘着一块剖面呈三角状的硬块,其硬度是工件材料硬度的2~3倍,称为积屑瘤。

刀-屑接触面间的摩擦是产生积屑瘤的原因,压力和温度是产生积屑瘤的条件。

工件材料硬化指数越大,越容易形成积屑瘤。

实验证明,形成积屑瘤由一最佳温度(对于碳素钢,最佳温度约为300~500℃),此时积屑瘤高度Hb最大;当温度高于或低于次温度时,积屑瘤高度皆减小。

积屑瘤对切屑过程的影响:

1 增大实际前角γb。

积屑瘤黏结在前刀面上,加大了刀具的实际前角,可

使切屑力减小。

积屑瘤越高,实际前角越大

2 增大切屑厚度。

积屑瘤使刀具切削厚度增大伸出量值。

由于积屑瘤的产生、

成长、

3 使加工表面粗糙度增大

4 影响刀具耐用度

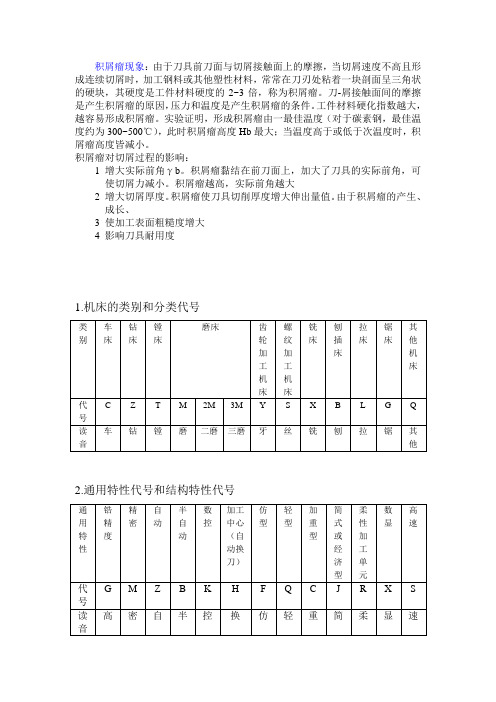

1.机床的类别和分类代号

2.通用特性代号和结构特性代号

3.刀具切削部分的主要因素:。

甘敏华 2110608 机械工程学院1.描述普通加工积屑瘤的影响情况并对比精密加工?答:切屑时速度不高,形成带状切屑,切屑会与前刀面接触处强烈摩擦,当升高到一定温度,又存在较高压力时,被切材料会粘结(冷焊)在前刀面上,粘结层逐渐长大而形成积屑瘤。

普通切削加工中积屑瘤的影响:(1)增大刀具实际前角,使切屑力减少;(2)积屑瘤前端超过了切屑刃,增大了切屑厚度,增量随着积屑瘤的成长而逐渐增大,一旦积屑瘤从前刀面上脱落或断裂,切屑厚度发生变化而引起切屑力产生波动;(3)积屑瘤形状不规则,增大加工表面粗糙度,破裂脱落的积屑瘤可能潜入加工表面,影响表面质量;(4)粘结在前刀面的积屑瘤可代替刀刃切削,减少刀具磨损,但频繁脱落可能把前刀面上刀具材料颗粒拉拽去(硬质合金刀具上),降低刀具寿命。

但在精密加工中积屑瘤的影响:积屑瘤的产生增大了刀具实际工作前角, 使切削变形和摩擦减小, 切削力下降。

对硬铝的切削实验表明, 超精密切削时加工表面粗糙度和积屑瘤高度直接相关, 积屑瘤高时表面粗糙度也大, 积屑瘤小时表面粗糙度亦小。

2.加工过程中积屑瘤对保证超精密加工精度/表面质量有无利弊?理由?答:积屑瘤对超精密加工精度和表面质量不利。

因为积屑瘤一旦形成, 就会代替切削刃进行切削时, 超精密加工中的刀具刀刃的锋锐度此时已失去意义。

并且积屑瘤的底部相对稳定, 而顶部很不稳定, 容易破裂, 破裂后一部分随切屑排出, 另一部分留在加工表面上, 使加工表面变得粗糙; 积屑瘤凸出刀刃以外部分的不平度还会直接使加工表面切得粗糙; 积屑瘤与已加工表面之间的摩擦也会加大表面粗糙度。

还有,切削振动对超精密加工的表面质量极其有害, 一般不允许有振动。

超精密切削时积屑瘤顶部的不稳定性导致切削厚度变化, 使切削力波动, 在一定的周期条件下对切削颤振产生影响,而降低加工质量。