MOLDFLOW分析报告

- 格式:ppt

- 大小:8.75 MB

- 文档页数:13

第1篇一、前言模流分析(Mold Flow Analysis)是现代注塑成型领域的重要工具,它通过对塑料流动过程的模拟,帮助工程师优化模具设计、提高产品良率和缩短开发周期。

在过去的一年里,我国模流分析技术取得了显著进步,以下是对本年度模流分析工作的总结。

二、模流分析技术发展概况1. 软件功能不断完善近年来,国内外模流分析软件功能日益完善,如Moldex3D、Simulment、E-Design、C-Mold等。

这些软件在模拟精度、计算速度、用户界面等方面都有了显著提升,能够满足不同用户的需求。

2. 模拟精度不断提高随着计算流体力学(CFD)技术的发展,模流分析软件的模拟精度不断提高。

目前,多数软件能够实现网格自适应、湍流模型优化、材料数据库扩展等功能,使模拟结果更加准确。

3. 模拟速度明显提升随着硬件设备的升级和软件算法的优化,模流分析软件的模拟速度明显提升。

例如,Moldex3D软件采用多核并行计算技术,使模拟时间缩短至原来的1/3。

4. 材料数据库日益丰富模流分析软件的材料数据库不断丰富,涵盖了各种塑料、橡胶、复合材料等。

这使得工程师能够更准确地模拟不同材料的流动行为。

三、模流分析应用领域拓展1. 汽车行业模流分析在汽车行业中的应用日益广泛,包括汽车零部件、内饰、外饰等。

通过模流分析,工程师能够优化模具设计,提高产品良率,降低生产成本。

2. 家电行业模流分析在家电行业中的应用逐渐增多,如冰箱、洗衣机、空调等。

通过模流分析,工程师能够优化产品设计,提高产品性能,降低能耗。

3. 医疗行业模流分析在医疗行业中的应用逐渐拓展,如医疗器械、口腔材料等。

通过模流分析,工程师能够优化产品设计,提高产品性能,降低生产成本。

4. 航空航天行业模流分析在航空航天行业中的应用日益重要,如飞机、火箭、卫星等。

通过模流分析,工程师能够优化产品设计,提高产品性能,降低制造成本。

四、模流分析培训与推广1. 培训体系不断完善我国模流分析培训体系不断完善,包括线上培训、线下培训、实战培训等多种形式。

引言概述:MOLDFLOW分析是一种重要的工具,广泛应用于塑料制品设计和生产过程中。

它可以提供关于模具充填、冷却和固化的详细信息,帮助设计师优化模具设计,提高产品质量和生产效率。

本文将通过分析报告的方式,详细介绍MOLDFLOW分析的应用和意义。

正文内容:一、模具充填分析1. 熔体流动模拟:对熔体在模具中的流动进行模拟,可以分析熔体的充填情况、充填时间和充填压力等参数,以及可能出现的缺陷,如短充、气泡等。

2. 塑料充填模拟:通过模拟塑料在模具中的充填过程,可以评估模具的设计是否合理,以及可能存在的充填不良、厚薄不均等问题。

3. 充填时间分析:根据模具充填模拟的结果,可以计算出塑料充填的时间,从而优化生产周期和工艺参数。

二、冷却系统分析1. 冷却效果模拟:通过模拟冷却系统的布局和工艺参数,在模具充填结束后,对模具进行冷却效果的分析。

可以评估冷却系统的设计是否合理,以及可能存在的冷却不均、温度过高等问题。

2. 温度分布模拟:根据冷却系统分析结果,可以计算出模具内部的温度分布,帮助优化冷却系统的设计和工艺参数。

3. 冷却时间分析:根据冷却系统模拟的结果,可以计算出模具冷却的时间,从而优化生产周期和工艺参数。

三、固化模拟分析1. 熔体固化分析:通过模拟塑料在模具中的固化过程,可以评估模具冷却效果和固化时间,避免可能出现的缺陷,如收缩、变形等。

2. 温度变化分析:根据固化模拟分析结果,可以计算出模具内部的温度变化曲线,帮助优化冷却系统和固化参数的设计。

3. 固化时间分析:根据固化模拟分析的结果,可以计算出模具固化的时间,从而优化生产周期和工艺参数。

四、缺陷分析1. 模具缺陷预测:通过模拟模具充填、冷却和固化的过程,可以预测可能出现的缺陷,如短充、气泡、收缩等,并给出相应的解决方案。

2. 缺陷修复优化:根据缺陷分析结果,可以优化模具设计和工艺参数,减少缺陷的发生,并提高产品质量和生产效率。

五、效果验证与总结1. 效果验证:通过对MOLDFLOW分析结果与实际生产产品进行对比,验证分析的准确性和可靠性,并修正和改进分析模型。

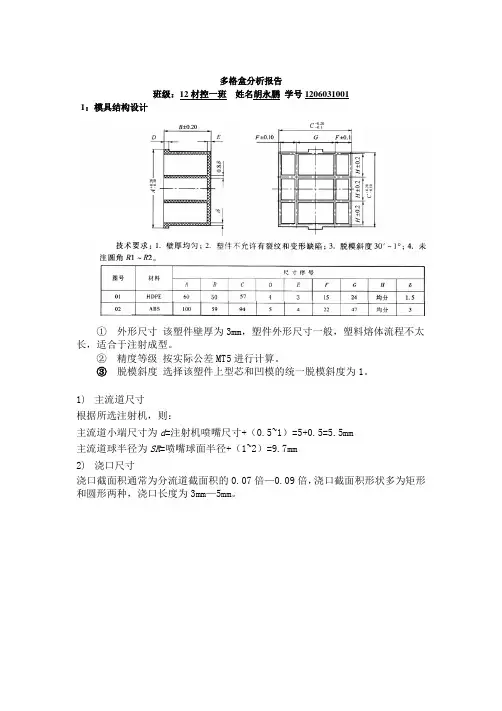

多格盒分析报告班级:12材控一班姓名胡永鹏学号12060310011:模具结构设计①外形尺寸该塑件壁厚为3mm,塑件外形尺寸一般,塑料熔体流程不太长,适合于注射成型。

②精度等级按实际公差MT5进行计算。

③脱模斜度选择该塑件上型芯和凹模的统一脱模斜度为1。

1)主流道尺寸根据所选注射机,则:主流道小端尺寸为d=注射机喷嘴尺寸+(0.5~1)=5+0.5=5.5mm主流道球半径为SR=喷嘴球面半径+(1~2)=9.7mm2)浇口尺寸浇口截面积通常为分流道截面积的0.07倍—0.09倍,浇口截面积形状多为矩形和圆形两种,浇口长度为3mm—5mm。

运用PROE软件创建实体模型,需通过三次拉伸获得实体件。

第一次拉伸可得整体件;第二次拉伸去除材料可在整体件上得到多格空腔;第三次拉伸获得实体件两侧的小凸缘。

结果如图2.1所示。

网格划分选择下拉菜单”文件”到”新建工程”,在默认的创建目录中输入一个工程名称,如图3.1所示。

在已经建好的的工程中导入模型文件,选择导入命令后,在对话框中打开模型文件,此时会弹出导入对话框如图3.2所示。

接着,在如图3.2所示的对话框中,选择网格划分类型,包括中性面,双层面和实体三种,同时还要选择导入模型所采用的单位,包括毫米,厘米,米和英寸。

选择完毕,单击”确定”按钮后,模型被导入,如图3.3所示,此时网格尚未划分,仅仅选择网格的类型。

在任务窗口中双击”创建网格”图标,或者选择下拉菜单”网格”菜单中的生成网格命令,会弹出网格生成对话框,如图3.4所示。

单击对话框中的”立即划分网格”按钮,生成网格,如图3.5所示。

此时,任务窗口中的图标”创建网格”变成”双层面网格”,显示表明网格类型为双层面,单元个数为13274。

图3.1创建新的项目图3.2”导入”对话框图3.3被导入的模型图3.4网格生成对话框图3.5生成的网格网格诊断选择”网格”菜单中纵横比诊断命令,弹出”纵横比诊断”对话框,如图3.6,3.7所示。

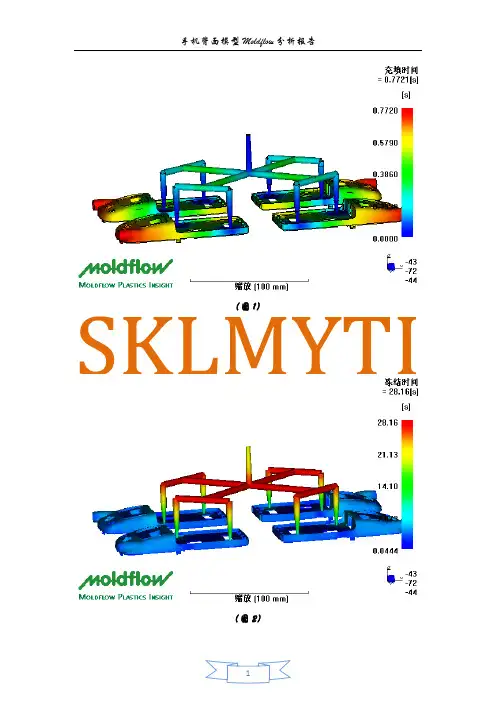

(图1)(图2)(图3)(图4)(图5)(图6)方案分析说明:1.在图1中充填时间差为0.77S,相差不大,基本可以接受。

2.在图2中制件冷却时间差较小,能够实现制件的均匀冷却。

3.在图3中流动前沿温差较大,即整个模型温差较大,但制件温度分布还是比较均匀的。

4.在图4中回路冷却介质温差较小,说明冷却回路的设置较为合理。

5.在图5中锁模力峰值为26t左右,且在12S左右降为0,较为符合要求。

6.在图6中最大变形值为0.3488mm,变形量稍微有点大。

在整个模型的分析过程中,网格漏洞的修复较为繁琐,网格厚度不均导致多次分析失败,而最后的分析结果说明整个方案也不够理想,在流动前沿温度中温差过大、V/P转换中则有未充满的区域,有需要靠保压才能充满的区域,两浇口所充填的区域大小有较大差别,内部气穴较多,有较多的熔接痕(两浇口间熔接痕较长)……因此该方案有待改进:采取改变浇口位置,两浇口充填区域平衡,减少熔接痕和气穴,修善冷却管道使变形翘曲量减少等措施。

修改后的方案分析说明:该方案在第一个方案的基础上做了两处改动:一是将其中一个浇口移到了面板的右上角,使得充填时间差减小到0.6489S,基本达到了流动平衡,但依然有较小的区域需要在保压期间才能充满;二是,将方案一中下部的冷却水管整体上移了10mm,并把空腔处的管道弯折上去了,使得上下管道的热交换效率接近,达到良好的冷却效果,而在空腔也有效地得到了冷却。

改动后的方案只是使得模型在翘曲方面的变形有所加大,但变形量依然是在能够接受的范围内,所以,总体来说,改动后的方案较好。

以下为修改后的方案:(图7)(图8)(图9)(图10)(图11)(图12)。

一流动分析部分1 Fill time result填充时间填充时间显示了模腔填充时每隔一定间隔的料流前锋位置。

每个等高线描绘了模型各部分同一时刻的填充。

在填充开始时,显示为暗蓝色,最后填充的地方为红色。

如果制品短射,未填充部分没有颜色。

使用:制品的良好填充,其流型是平衡的。

一个平衡的填充结果:所有流程在同一时间结束,料流前锋在同一时间到达模型末端。

这个意味着每个流程应该以暗蓝色等高线结束。

等高线是均匀间隔,等高线的间隔指示了聚合物的流动速度。

宽的等高线指示快速的流动,而窄的等高线指示了缓慢的填充。

查看项目:确认填充行为的显示状况。

短射—在填充时间结果上,短射将显示为半透明的,查看流动路径的末端是否有半透明区域。

关于3D模型, 可以使用未填充的模穴(短射)结果来检查是否在制品的内部存在未充填的部分。

滞流—如果填充时间结果显示一些区域上的云图有很近的间隔,将产生滞流。

如果一个薄区域在制品完全填充之前冻结滞流会导致短射。

过保压—如果填充时间结果显示某个流程的流程之前完成,将显示过保压。

过保压会导致高的制品重量、翘曲和不均匀的密度分布。

????熔接线和气穴—在填充时间结果上重叠熔接线结果可以确定其存在,熔接线会导致结构和视觉上的缺陷。

气穴—在填充时间结果上重叠气穴结果可以确认其存在,气穴会导致结构和视觉上的缺陷。

跑道效应—跑道效应会导致气穴和熔接线,查看气穴和熔接线的位置及数量。

2 Pressure at velocity/pressure switchover resultV/P切换时刻的压力该结果从流动分析产生,显示了通过模型内的流程在从速度到压力控制切换点的压力分布。

使用:在填充开始前,模腔内各处的压力为零(或者为大气压,绝对压力)。

熔料前沿到达的位置压力才会增加,当熔料前沿向前移动填充后面的区域时压力继续增加,此取决于该位置与熔料前沿的长度。

各个位置的压力不同促使聚合物熔料的填充流动,压力梯度是压力差除以两个位置间的距离。

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.工程标题:单位名称:设计者:指导老师:Moldflow分析报告1、网格划分(如右图)实体计数------------------------------------- 三角形 4444节点 2216柱体 0连通区域 1网格体积 4.505 cm^3网格面积 65.8556 cm^2边详细信息-----------------------------------自由边 0共用边 6666交叉边 0配向详细信息---------------------------------配向不正确的单元 0相交详细信息--------------------------------- 相交单元 0完全重叠单元 0复制柱体 0三角形纵横比--------------------------------- 最小纵横比 1.160000 最大纵横比 7.644000 平均纵横比 1.933000匹配百分比----------------------------------- 匹配百分比 91.6%相互百分比 89.9%2.最佳浇口的选定经moldflow浇口位置分析结果如下:流动正在使用存储的网格匹配和厚度数据匹配数据是使用最大球体算法计算的最大设计锁模力 = 5600.18 tonne最大设计注射压力 = 144.00 MPa建议的浇口位置有:靠近节点 = 2049由图看出最佳浇口选在中间深蓝色部分或侧边天蓝色部分,可信度较高,确定用潜伏浇口或侧浇口注射两种方案。

方案一:侧浇口注射。

侧浇口又称边缘浇口,一般开设在分型面上,从型腔(塑件)外侧面进料。

侧浇口是典型的矩形截面浇口,能方便地调整无模时的剪切速率和绕口封闭时间,因而也称之为标准浇口。

侧浇口的特点是浇口截面形状简单,加工方便,能对浇口尺寸进行精密加工;挠口位置选择比较灵活,以便改善充模状况;不必从注塑机上卸模就能进行修正;去除挠口方便,痕迹小。