生产线平衡-电子产品装配线案例

- 格式:pdf

- 大小:4.70 MB

- 文档页数:49

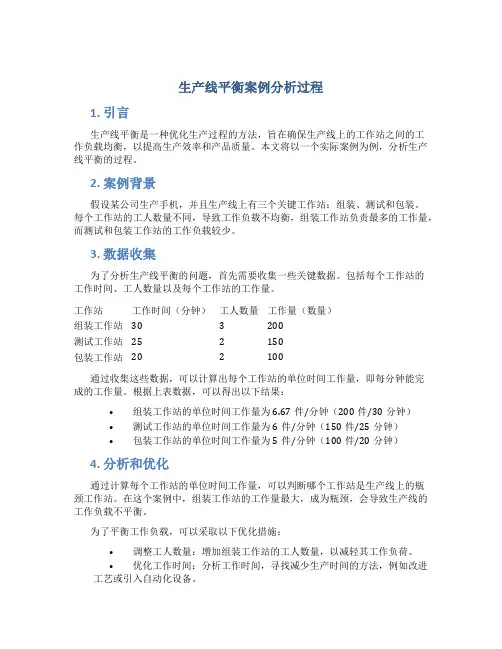

生产线平衡案例分析过程1. 引言生产线平衡是一种优化生产过程的方法,旨在确保生产线上的工作站之间的工作负载均衡,以提高生产效率和产品质量。

本文将以一个实际案例为例,分析生产线平衡的过程。

2. 案例背景假设某公司生产手机,并且生产线上有三个关键工作站:组装、测试和包装。

每个工作站的工人数量不同,导致工作负载不均衡,组装工作站负责最多的工作量,而测试和包装工作站的工作负载较少。

3. 数据收集为了分析生产线平衡的问题,首先需要收集一些关键数据。

包括每个工作站的工作时间、工人数量以及每个工作站的工作量。

工作站工作时间(分钟)工人数量工作量(数量)组装工作站30 3 200测试工作站25 2 150包装工作站20 2 100通过收集这些数据,可以计算出每个工作站的单位时间工作量,即每分钟能完成的工作量。

根据上表数据,可以得出以下结果:•组装工作站的单位时间工作量为6.67件/分钟(200件/30分钟)•测试工作站的单位时间工作量为6件/分钟(150件/25分钟)•包装工作站的单位时间工作量为5件/分钟(100件/20分钟)4. 分析和优化通过计算每个工作站的单位时间工作量,可以判断哪个工作站是生产线上的瓶颈工作站。

在这个案例中,组装工作站的工作量最大,成为瓶颈,会导致生产线的工作负载不平衡。

为了平衡工作负载,可以采取以下优化措施:•调整工人数量:增加组装工作站的工人数量,以减轻其工作负荷。

•优化工作时间:分析工作时间,寻找减少生产时间的方法,例如改进工艺或引入自动化设备。

•转移工作量:将部分组装工作转移到其他工作站,以平衡各工作站的负载。

5. 优化结果评估经过优化措施的实施后,重新计算每个工作站的单位时间工作量,以评估结果。

工作站工作时间(分钟)工人数量工作量(数量)单位时间工作量(件/分钟)组装工作站30 4 200 5测试工作站25 2 150 6包装工作站20 2 100 5通过调整组装工作站的工人数量,将其增加到4人,重新计算单位时间工作量之后,可以看到组装和包装工作站的工作量现在已经达到了平衡,测试工作站的工作量仍然保持不变。

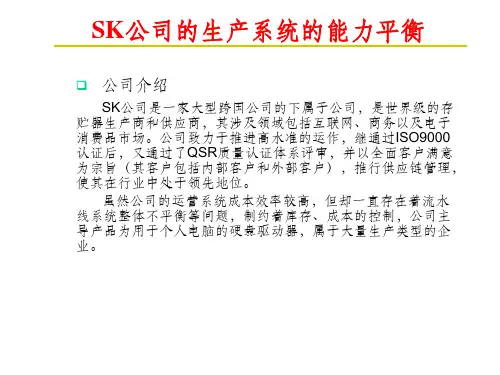

生产线平衡分析改善案例引言生产线平衡是指在生产过程中,通过合理分配各个工序的工作量,使得各个工序的产能能够实现平衡,从而提高生产效率、降低成本,并确保产品质量。

本文将以一个实际案例为例,介绍生产线平衡分析和改善的具体过程。

案例背景某电子产品制造公司拥有一条生产线,生产一种电子产品,该产品的组装工序分为A、B、C、D四个子工序。

在目前的生产线上,工序A的生产能力远超其他三个工序,导致A工序成为瓶颈工序,无法满足后续工序的需求,从而影响了整个生产线的效率和产量。

因此,公司决定进行生产线平衡分析,并制定改善方案,以提高生产线的平衡度。

生产线平衡分析1. 数据收集首先,需要收集工序A、B、C、D的工作时间数据,包括每个工序的加工时间、准备时间和等待时间。

这些数据将作为分析的基础。

2. 流程图绘制根据数据收集到的各个工序的时间,并结合实际生产情况,可以绘制出生产线的流程图。

流程图可以清晰地展示每个工序的工作时间和流程顺序,有助于进一步分析。

3. 生产线平衡计算根据流程图,可以计算出每个工序的工作时间总和。

然后,根据目标产量,计算出每个工序的标准工作时间,即每个工序应该占用的时间比例。

通过比较实际工作时间和标准工作时间,可以评估生产线的平衡度。

4. 分析结果根据生产线平衡计算的结果,可以看出工序A的工作时间远超其他工序,导致生产线的不平衡。

这也解释了为什么A工序成为瓶颈工序。

改善方案1. 调整工序A的产能由于工序A是瓶颈工序,可以考虑通过增加设备或优化工艺,提高工序A的产能,以满足后续工序的需求。

这可以通过增加工序A的设备数量、提高工段效率或优化工艺流程等手段实现。

2. 优化其他工序除了调整工序A的产能外,还可以进一步优化其他工序的流程,减少每个工序的工作时间。

例如,可以通过流程改进、工艺优化、培训员工等方式,提高其他工序的效率,从而平衡整个生产线。

3. 调整生产计划根据生产线平衡分析的结果,可以对生产计划进行合理调整。

装配生产线改善案例01.装配部部门简介装配部,作为车模生产的最后一道工序,肩负着车模成品的组装和包装的全部生产过程。

装配部现有六条生产线和一条样办组装线。

常用的设备有:钻床,电批,手啤机,风批,烙铁,高周波,封口机等。

为了更好的完成生产任务,装配部引入了精益生产工艺流程。

精益生产是目前工业界公认最佳的一种生产组织体系和方式。

通过合理的排拉,达到合理生产,提高效率和质量的目的。

02.例子(一):DCP1/25货车,按流程标准可分成:车身半品( 10人),车身组合(16人),内座组合(4人),车底组合(11人),成品组装(7人)和包装(9人)共六个小组(57人)来完成。

每个小组会有一次或以上的自检。

(二):YTB002 1/42莱茵之星单层客车,按流程标准可分成:内座组装(12人),车底组装(9人),车身组装(20人),成品包装(6人)共四个小组(47人)来完成,在其中也加入了多次的自检。

03.装配车间平面分布图04.装配生产线平衡改善过程•了解产品组装工艺•对U型拉进行工时测定,得到统计数据•从统计数据分析U型拉平衡状况•识别瓶颈工位,找出不平衡的原因•运用平衡改善法则(ECRS法则)、动作经济原则等方法制定改善方案•将改善方案告知组长或装配主任,实施现场改善•改善效果分析总结05.平衡改善法则-ECRS法则简介以上ECRS法则,具体可通过下列图片来说明生产中如何运用改善:06.装配线平衡典型案例•U拉序号:U24、U25•产品编号:53072(太空车)•组装部分:成品和包装改善前各工位组装工艺此款产品的装配线由U25、U24两个U型拉组成,工位分布如下图所示:平衡率=各工序的作业时间/(瓶颈工位时间*人数)=(9.5+11+6+13+8+8+8+6+9+10+6+8)/(13*12)=65.71% 平衡损失率=1-平衡率=34.29%改善前装配线工位平衡图改善措施从统计数据分析这条装配线,可以发现瓶颈工位是工位4。

装配式建筑施工中的生产线平衡与优化装配式建筑是一种以搭建预制构件为主的建筑方法,它通过将各种构件在工厂内进行加工和组装,然后再运送到现场进行安装。

这种建筑方法具有高效、环保、质量可控等诸多优点,因此在现代建筑领域得到了广泛应用。

而在装配式建筑的施工过程中,生产线平衡与优化是非常重要的环节。

一、生产线平衡的意义及挑战在装配式建筑的生产线中,每一个环节都需要精确计划和协调,以保证施工效率和质量。

而实现生产线平衡就是要使得每个工序之间能够相互匹配,并且保持稳定的流程。

只有达到生产线平衡,才能提高施工效率、降低成本,并最大程度地减少浪费。

然而,在实际施工中,面临着一系列挑战。

首先,不同构件具有不同的制造时间和难度,在分配任务时需要考虑这些差异性。

其次,在交接处合理安排人力资源和设备也是一个复杂问题。

此外,在物料供应方面也需要注意及时交付,并且保证物料的质量符合要求。

因此,生产线平衡是一个综合性的问题,需要系统思考和精确规划。

二、生产线平衡的优化策略为了实现装配式建筑生产线的平衡,并提高整体效率,可以采取一系列的优化策略。

1. 任务分解与下发首先,需要对各个工序进行详细的任务分解,并安排适当的人力资源和设备。

在安排任务时,要根据构件的不同特点、制造时间等因素进行评估和权衡。

通过科学合理地分配任务,可以减少工序之间的等待和碰撞,提高整体施工速度。

2. 自动化技术应用在装配式建筑施工中,自动化技术是实现生产线平衡和优化的重要手段。

例如,在预制构件加工环节可以引入数字化设计和数控设备,提高构件加工的精度和效率。

同时,在装配过程中使用机器人和自动导向车辆等设备也能够减少劳动强度,并且提高运输效率。

3. 物料供应管理物料供应是装配式建筑施工中必不可少的环节。

为了确保物料供应不成为生产线的瓶颈,可以采用预先储备物料、及时补充和管理库存等策略。

此外,与供应商建立稳定的合作关系,并制定合理的供应计划也是非常重要的。

4. Lean施工思维Lean施工思维是一种以减少浪费为核心的管理理念,它能够帮助优化装配式建筑生产线。

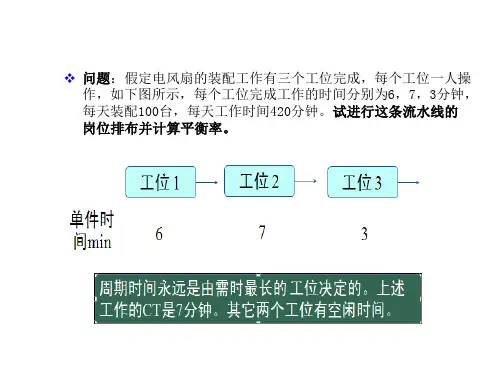

IE运用的典型例子—生产线平衡一、流水线平衡的过程装配线平衡问题是一个与设施规划相牵连的问题。

一个工作站要完成的工作总量与安排到该工作站的基本工作单元总数是全都的。

装配线平衡问题就是将全部基本工作单元分派各个工作站,以使每个工作站在节拍(即相邻两产品通过装配线尾端的间隔时间)内都处于繁忙状态,完成最多的操作量,从而使各工作站的未工作时间(闲置时间)最少。

这个问题被产品设计和过程技术中所规定的各基本工作单元的关系弄得复杂了(是否应删除)。

各基本工作单元的这种关系称为作业先后关系,它打算了装配过程中操作完成的先后次序。

装配线平衡的步骤如下:1)用一个流程图表示作业先后关系。

流程图由圆圈和箭头组成。

圆圈代表单个作业,箭头代表作业操作顺序;(目前我们这里就没有用符号﹐而是真实的表现写出来的)2)求出生产节拍(C),所用公式为:C=每天的生产时间/每天的计划产量3)用下面的公式求出满意节拍要求的最少工作站理论值(结果要用不少于原值的最小整数来表示):Nt=完成作业所需的时间总量(T)/节拍(C)4)选用将全部作业安排到各工作站的第一规则,若该规则遇到问题,则采用第二规则;5)向第一个工作站安排作业,一次一项,逐项增加,直至作业完成所需时间等于节拍,或者由于时间或操作次序的限制,其它作业不能再行增加为止。

重复该过程向工作站2安排作业,然后是工作站3,直至全部作业安排完毕;6)用下面的公式评价装配线平衡后的效率:效率=完成作业所需的时间总量(T)/7)假如结果不如人意,用其它决策准则重新对装配线进行平衡。

二、流水平衡中削减作业的方法在作平衡前﹐先要找到不平衡﹐有的也叫“瓶颈“﹐这个可以从产品出现在一个地方积累﹐或者出现工人等待等现象发觉﹐在通过秒表测时﹐和预定动作时间研究后﹐经过比较﹐就可以发觉一些问题啦﹗这里说说削减作业时间的方法主要有:1.作业分解:通过作业分解的方法使一个作业分解到两个或更多的工作站;2.作业共享:将作业在相邻的工作站多少进行一些共享,这样,紧邻的工作站就能完成该工作站的部分作业。

生產組裝線平衡實例清華大學工業工程與工程管理學系許棟樑教授研究生: 陳俊元Project List for a major NB maker Project 1:•系統組裝線分析診斷<Skip>•系統組裝線Line BalanceProject 2:物流與倉儲佈置分析改善Project 3:•電路板組裝線分析診斷<Skip>電路板組裝線Line Balance <Skip>Use in-depth optimization techniques to balance the line by properly assigning tasks to work stations in order to:•Maximize the outputs with given input resources (Outputoriented)•Minimize the input resources with given outputrequirements. (Input oriented)•Or, somewhere in between the above two –looking formore outputs with less inputs so that the efficiency ismaximized.Methodology Briefing¾建立一數學模型來使得各工作站在考慮組裝前後次序下能以較佳的時間分配其動作(task)項目, 並以ILOG CPLEX軟體迅速求解。

利用此模式系統組裝線進行工作站數及作業內容的最佳化分配,以提昇平衡率並減少工作站數。

¾最佳化之目標導向可分為兩類:1.Input-Oriented:在固定產出率下,最佳化(極小化)資源投入量。

¾收集所需資料1.動作先行圖(Precedence Diagram)2.各細項動作時間(detail task perform time)3.工作站數(number of workstations)4.產出間隔時間(Takt time)¾依所收集之資料建立數學模式¾O/P oriented: objective func: minimize takt time ( optimize production vol.)¾I/P oriented: OF: given takt time minimize # W/S.¾以ILOG CPLEX求得最佳解。

第五步:通过ECRS法则进行改善

由于铣、钻的标准时间为23+23+15+15=76秒≤2个生产节拍,因为作业员熟知操作铣、钻、磨工序,所以可以减少一台钻,由4人变为2人操作。

改善后的分析图如上所示。

改善后的平衡效率=(各工序标准时间总和/瓶颈时间*人员总数)*100%

=366/(40*10)*100%=91.5%

改善后的生产效率=3600*366/(10*8*3600*5)*100%=91.5%

改善前后的生产线布局如下所示:

第六步:改善小结(生产线改善前后对比)

由此可以看出,如果生产节拍>瓶颈时间,首先要想尽办法使生产节拍时间与

瓶颈时间相同或接近,否则就会造成人员的稼动损失,使生产节拍时间无限趋向瓶颈时间的主要思想有: ●提高生产量;

●缩短正常上班时间,把腾出的时间用来培训操作技能。

由于该生产线平衡效率及生产效率均未达到100%,仍有改善空间,因此可以从改善工装或工艺手段着手,简化各组装工序铣工序的时间,然后进行重排布局。

生产线平衡分析改善案例1. 引言在现代生产制造中,生产线平衡是一项重要的管理工具,它可以提高生产效率,降低成本,并优化生产过程。

然而,许多企业在实际操作中往往面临一些生产线不平衡的问题,导致生产效率低下、工作环境混乱等情况。

本文将通过一个实际案例,探讨如何进行生产线平衡分析和改善,并提出有效的解决方案。

2. 案例描述某制造企业生产线的主要产品是汽车轮胎。

该生产线包括橡胶混炼、轮胎成型、胶带裁剪等多个工序。

然而,该企业在生产过程中存在以下问题:•工序之间的生产能力差异较大:每个工序的生产能力不同,导致生产线产能受限,影响整体生产效率。

•工序间存在瓶颈工序:某些工序的产能远低于其他工序,成为生产线的瓶颈,导致生产线的平衡性差。

•产品在不同工序之间的等待时间过长:由于工序间生产能力不均衡,产品在某些工序中等待的时间过长,浪费了人力和资源。

3. 生产线平衡分析为了解决上述问题,我们首先进行生产线平衡分析,以找出生产线中的瓶颈工序和工序之间的不平衡情况。

具体步骤如下:3.1 数据收集我们收集了每个工序的生产能力以及产品在各个工序中的等待时间数据。

通过收集足够的数据,可以客观地分析生产线的瓶颈和不平衡情况。

3.2 生产线平衡度计算我们使用平衡度指数来衡量生产线的平衡情况。

平衡度指数的计算公式为:平衡度指数 = (最大生产时间 - 实际生产时间) / 最大生产时间通过计算每个工序的平衡度指数,我们可以得出整个生产线的平衡度情况。

3.3 瓶颈工序分析根据生产能力数据和平衡度指数,我们可以确定哪个工序是生产线的瓶颈。

通常来说,平衡度较低的工序往往是瓶颈。

通过瓶颈工序分析,我们可以找出生产线中的瓶颈,为后续的改善提供依据。

3.4 工序间平衡分析除了找出瓶颈工序外,我们还需要进行工序间的平衡分析。

通过比较不同工序的生产能力和等待时间,我们可以确定哪些工序之间存在不平衡的情况。

这种分析可以帮助我们找出生产线的瓶颈,并制定合理的改善方案。