电线电缆拉丝过程中异常原因分析及解决方法

- 格式:pdf

- 大小:88.27 KB

- 文档页数:5

干货铜线拉丝机调试操作常见问题解决办法(实用)铜单线生产的质量是各电缆生产企业都相当关心的问题,因为拉丝的质量和效率直接影响着后道工序的生产进程,对线缆的质量更是起到举足轻重的作用,在拉丝机的生产中经常会出现以下几个问题。

产品的外径偏差的精准控制由于铜线拉丝设备的不间断生产,拉丝的速度也会逐渐地与退火不同步,在拉丝时由于牵引速度的时快时慢而使线径出现间断的、不规则的段大段小现象,该现象产生的原因有以下几点:1、储线轮上的张力的不稳定,生产车间使用气压的地方可能较多,这会造成拉丝机气泵的气压时大时小,这也就使储线器的张力不恒定,由于收线的速度是不变的,这就使拉丝所受的拉力也非恒值,由此可造成单丝外径偏差无法精确控制。

2、铜线在退火轮上的抖动,这使得铜线在时松时紧的状态下进行退火,退火的电流密度时大时小,而铜线在较高速度下的强度是比较低的,因此容易造成铜线在退火轮上打火,使铜线的表面由于火花的作用而线径不均匀。

3、主电机齿轮箱的长期使用而造成的磨损,这能使拉丝的定速轮速度与牵引速度以及收线速度不相匹配,从而形成单丝的拉细。

解决措施:对储线器进行很好的润滑,避免其在高速运转时对线造成反向的磨擦力进而使线拉细;调整好线的张力,使拉丝的行程始终紧贴于退火轮;保证退火轮钢圈的完好,避免因钢圈的表面缺陷而使退火电流不稳定。

根据拉丝机的实际情况重新对拉丝机进行配模:根据拉丝原理来调整,使退火轮转速/定速轮转速=前滑系数×定速轮直径/退火轮直径,其中定速轮和退火轮的直径是已知的,定速轮和退火轮的转速也可以测出,由此可得到前滑系数,由滑差系数即可对本拉丝机进行重新配模,这样配出的模具才能满足要求。

拉丝机拉出单丝表面氧化原因1、密封室中冷却水的温度过高,超过了40℃,这样密封室对单丝就起不到所要求的冷却效果,造成单丝在退火后温度仍然很高,高温下遇到空气中的氧气而氧化。

2、密封室中的冷却液的皂化液含量不够,这就会使单丝与各导轮的磨擦力增加,进而使单丝温度再度上升,造成单丝表面氧化。

电线电缆设备的常见故障及解决方法电线电缆设备是现代电力系统中重要的组成部分,但在使用过程中常常会发生故障。

了解常见故障及解决方法对于设备的正常运行和维护至关重要。

本文将介绍几种电线电缆设备的常见故障,并提供相应的解决方法。

一、接触不良接触不良是电线电缆设备常见的故障之一。

它会导致电阻升高,增加设备发热、线路损耗等问题。

常见的接触不良原因有:螺栓未紧固好、接线端子松动、接线处污染等。

解决方法:1. 定期检查设备接线和接线端子的紧固情况,及时进行紧固或更换。

2. 清洁接线处的螺纹和接触面,确保良好的接触。

3. 使用导电脂或润滑油等适当材料,促进接触导电,并减少接触电阻。

二、绝缘老化绝缘老化是电线电缆设备常见的故障之一。

随着时间的推移,绝缘材料会逐渐老化、破损,导致电缆绝缘性能下降,增加了设备的故障风险。

解决方法:1. 定期检查电缆的外观,若发现绝缘材料存在老化现象,应及时更换。

2. 进行绝缘电阻测试,确保绝缘性能符合要求。

3. 定期进行绝缘油浸渗透试验,及时发现绝缘老化状况。

三、过载过载是电线电缆设备故障的常见原因之一。

在使用过程中,若超过设备额定负荷,会对电线电缆产生过大的电流,导致设备过热、损坏甚至起火。

解决方法:1. 合理负荷分配,避免超载使用设备。

2. 定期检查设备的额定负载情况,及时发现超载现象并采取相应措施。

3. 使用负荷保护装置,及时切断电源,防止设备发生过载。

四、水潮湿水潮湿是电线电缆设备故障的常见原因之一。

水分进入设备内部会破坏绝缘材料,降低绝缘性能,引发设备故障。

解决方法:1. 定期检查设备周围环境,确保无水分渗入设备内部。

2. 安装防水装置,如防雨罩、防水垫等,减少水分的侵入。

3. 若设备受潮,应及时停机检修,并使设备彻底干燥后方可重新使用。

五、短路短路是电线电缆设备故障中最常见的问题之一。

短路会导致电流过大,设备过载、线路烧毁等问题。

解决方法:1. 定期检查设备的绝缘状态,及时发现并修复绝缘破损处。

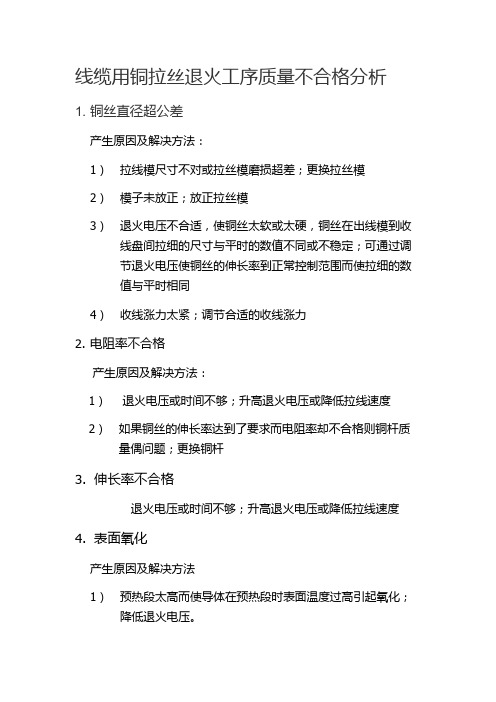

线缆用铜拉丝退火工序质量不合格分析

1. 铜丝直径超公差

产生原因及解决方法:

1)拉线模尺寸不对或拉丝模磨损超差;更换拉丝模

2)模子未放正;放正拉丝模

3)退火电压不合适,使铜丝太软或太硬,铜丝在出线模到收线盘间拉细的尺寸与平时的数值不同或不稳定;可通过调

节退火电压使铜丝的伸长率到正常控制范围而使拉细的数

值与平时相同

4)收线涨力太紧;调节合适的收线涨力

2.电阻率不合格

产生原因及解决方法:

1)退火电压或时间不够;升高退火电压或降低拉线速度

2)如果铜丝的伸长率达到了要求而电阻率却不合格则铜杆质量偶问题;更换铜杆

3.伸长率不合格

退火电压或时间不够;升高退火电压或降低拉线速度4.表面氧化

产生原因及解决方法

1)预热段太高而使导体在预热段时表面温度过高引起氧化;

降低退火电压。

2)保护蒸汽的量不够,在加热段氧化;增加保护蒸汽的流量。

3)冷却水温度太高或流量太低,使出线温度过高引起氧化;

降低冷却水温度或加大冷却水的流量。

4)线盘上铜丝表面水未干燥,存放一段时间后引起表面氧化;垫好羊毛毡,使用合适的吹线模嘴机加大吹干器的压

缩空气流量。

5.波浪型或粗细不匀

1)出线拉丝模孔型尺寸不对;更换拉丝模。

2)拉丝机某部位抖动很厉害;查明原因解决。

3)退火电压均匀;由电气技术人员查明原因解决。

电线电缆在拉丝过程中异常原因分析及解决方法1.断线现象的产生原因及解决办法A 接头不牢:调节对焊机的电流。

通电时间、压力。

提高焊接质量。

B 线材有杂质:加强原材料的验收。

C 配模不合理:对模具进行调整,消除变形过程度大和过小的现象。

D 模孔形状不正确或不光滑:严格按标准修模,定径区不可过长,保证模孔的光洁度。

E 反拉力过大:调整鼓轮上绕线的圈数。

F 鼓轮上压线:调整鼓轮上绕线的圈数,修正磨损的鼓轮。

G 润滑不良:检查润滑系统,测定润滑剂的成分和温度。

H 铝杆潮湿:防止铝杆受潮,潮湿的铝杆暂时不使用。

2.尺寸形状不正确的产生原因及解决办法A模孔磨损:经常测量线径,发现超公差时更换模具。

B线材拉细:调整配模,改善润滑效果。

C用错模具:穿线后要测量线径。

D线材划伤:检验模孔的质量和润滑。

E模具歪斜:上模时注意摆正,检修模座。

3.擦伤、碰伤、刮伤的产生原因及解决办法A锥形鼓轮上有跳线现象:将鼓轮表面修光,角度检修正确。

B鼓轮上有沟槽:拆下鼓轮修复磨光。

C设备上有伤线的地方:鼓轮接口不平,导轮转动不灵活。

D线盘互相碰撞:线盘要“T”字摆放,运输时要彼此隔开。

E地面不平整:整修地面,铺设钢板。

F收线过满:坚守岗位,集中精力,按规定下盘。

4.起皮、麻坑、三角口、毛刺的产生原因及解决办法A线材有飞边、夹杂、缩孔:加强检验,不合格的不投产。

B模孔不光滑、变形等:严格检查,不合格的模具不上机。

C润滑不良:提高润滑效果。

D鼓轮不光滑,滑动率过大:磨光鼓轮表面,调整配模。

5.波纹、蛇形的产生原因及解决办法A配模不当:调整配模,在成品模的变形程度不可过小。

B拉丝机严重震动:检修、加固设备,消除震动。

C线材抖动厉害:调节张力,收线速度要保持稳定。

D模孔形状不合适:定径区长度要合适,不可过短,甚至没有。

E润滑供应不均匀,不清洁:保证润滑剂供应均匀,将润滑剂过滤使用。

6.线材上有连续的划痕的产生原因及解决办法A线材刮伤:检查与线材接触的各部位,如导轮、排线杠。

线缆拉丝过程中铜线断线原因与分析了解和熟悉《铜线断线原因与分析》有助于拉丝工厂在生产过程中对铜线断线的原因作出合理客观的分析和判断。

断线种类及其论述中央爆裂中央爆裂:断线处从铜线的中心部位断裂,一端为尖锥,一端为尖锐的孔洞。

中央爆裂的孔洞最容易被误认为气泡断线,将中央爆裂的孔洞洞壁放大可以发现,材料本身因受外力的影响而呈现凹凸状的撕裂现象。

中央爆裂的种类1)、铜杆中含氧量过高(大于 6000PPM)引起的中央爆裂;2)、夹杂物引起的中央爆裂;3)、拉丝设备不良导致的中央爆裂(如不恰当的眼模进角); 中央爆裂的形成过程,观察中央爆裂断线的纵剖面的金相照片,我们发现原先排列整齐的氧化亚铜颗粒因受应力影响而呈现扭曲变形及参次不齐的状况,从金相图来观察断线的形成过程(图中显示:氧化亚铜粒子已明显扭曲集中,并有微小裂纹产生,此时还未断线),若在大拉时造成此现象,虽有足够的强度维持不断线,但在后续中拉过程中只要再施加外力,则必然造成断线,同理若在中拉时造成内伤,细拉时必然有问题。

(发生断线时,拉成的铜线硬而脆,一弯就断,常被误认为铜质不佳。

) 中央爆裂的预防由于连铸连扎铜杆具有较稳定的品质,其它原因断线很少,因此对中央爆裂的预防尤其重要。

预防方法1)、定期检查眼模的变形角,磨损过大应及时更换2)、定期检查拉丝液的浓度、温度、PH 值和电导度,及时添加或更换拉丝油。

A、检查拉丝机的塔轮,磨损严重时及时更换。

B、气泡断线(主要是铜才原因所致) 此种断线的断面呈孔洞状,其放大图片其孔洞表面非常平滑,无凸起或开裂的现象。

气泡断线的形成原因是铸成时氢气控制不当,冷却不良产生缩孔所致,若孔洞较小则在后续的热加工过程中也许会闭合,若孔洞较大则无法闭合,于是造成气泡断线。

C、夹杂物断线(主要是铜才原因所致) 夹杂物断线是断线中较为常见的一种,从外形看可以分为两类,一类是夹杂物存在的断线,另一类是夹杂物丢失的断线。

D、“V”形断线这种断线的主要特征是铜线表面有连续性的“V”字形裂纹,“V”字的尖端为拉伸方向。