汽轮机隔板讲解

- 格式:ppt

- 大小:2.26 MB

- 文档页数:10

隔板找中心2014年停机大修,是我参加工作近三年来经历的第二次汽轮机本体大修,其实在上次本体大修的时候,我就想好好整理一下隔板找中的原理。

由于理解层次有限,总感觉还缺点什么。

经历过本次大修,综合上次大修的体会,我想我终于可以理解隔板找中心的原理了。

汽轮机隔板属于静子的一部分,隔板上固定着静叶片。

找中心的目的,是为了使汽轮机的静止部件与转子部件基本保持同心,并且修正通流间隙,减少汽封间隙(主要是隔板汽封和叶顶汽封)的调整量。

找中心的方法,主要有假轴法、拉钢丝法、激光准直仪法等,原理基本相同,我们厂使用的是拉钢丝法。

用拉钢丝法找正隔板中心的最大优点是方法简便、工具简单,找正前只要将细钢丝穿过隔板和汽缸前、后油挡洼窝就行了。

拉钢丝的主要目的,其实是为了修正汽缸(隔板随汽缸变化)的变形量。

因为我们在调整中心的时候,是在半实缺的状态下调整。

而工作状态下,由于全实缸扣下后,整体会变化,高中压缸下沉,低压缸抬高(低压缸重量影响不大,紧螺栓后,下缸会抬高)。

这样,半实缸调整的中心就与全实缸中心不一致,拉钢丝的目的也正是修正这一变化。

由于进行半实缸隔板找中的时候,内外缸精确调整均要以真转子吊入进行反复的调整和找正,而转子的重量很重,频繁吊装对起重设备的依赖性强,增加了起重的工作量,也降低了工作效率。

为了减轻起重设备的工作,提高工作效率,我们将钢丝作为假想轴来调整隔板中心。

用拉钢丝法找正还必须注意钢丝挠度造成的误差。

拉钢丝时,钢丝前后端以前后油挡洼窝中心为准,油挡洼窝的数据在没有吊开转子时都有测量(洼窝中心要求值为0mm,允许偏差±0.02mm),这样是为了钢丝在前后油挡洼窝中的位置符合转子在前后油挡洼窝的找正记录。

我们选用的钢丝直径不超过0.5mm,固定钢丝用的支架应能方便精确地调整钢丝的位置。

钢丝支架上应配有钢丝拉紧装置和测量钢丝拉力的滑轮、重锤。

将内缸和隔板(此时隔板的叶顶和隔板汽封块均已拆除)吊入外缸,拉好钢丝后,就可以正式测量了。

汽轮机轴承及隔板结构径向支持轴承的作用:支持转子的质量及由于转子质量不平衡引起的离心力,并确定转子的径向位置,使其中心与汽缸中心保持一致。

径向支持轴承也称主轴承。

主轴承形式——按轴承的支撑方式可分固定式和自位式两种。

汽轮机按轴瓦形式可分:1、圆筒形轴承;2、椭圆形轴承;3、三油楔轴承;4、可倾瓦轴承等;袋式轴承。

释义:1)按载重量分有轻载轴承和高速中载轴承。

2)按轴承座支持方式分为固定式轴承(也叫圆柱形)、自位式轴承(球形轴承)、和半自位式轴承(半球形)。

3)按油锲分为圆筒形、椭圆形、多油锲和可倾瓦等型式。

结构特点——由轴承座、轴承盖、上下两半轴瓦等组成。

轴瓦是直接支撑轴颈的,其内表面浇有一薄层耐磨合金,也称乌金。

上下两半瓦用调整垫铁支持,每块垫铁上都有垫片,可以调整轴瓦的径向位置,从而保证机组中心的正确。

1、圆轴承:常用的的圆轴承在下瓦中分面附近位置处有进油口,轴颈旋转时只能形成一个油楔。

这种轴承可能发生失稳现象。

释义——圆筒形轴承的特点:他内孔的乌金面理论上是圆柱形,其结构简单,耗油量少,在高速轻载工作条件下油膜刚度差,易发生震动。

常用于中小型汽轮机,压缩机。

2、椭圆轴承:其垂直方向的长径略大于水平方向的短径。

在其下瓦中分面附近位置处有进油口,轴颈旋转时只能形成一个油楔。

这种轴承也可能发生失稳现象。

释义——椭圆形轴承的特点:其顶部间隙为轴颈的1/1000,两侧间隙各为顶部间隙的2倍,油锲收缩的更剧烈,有利于形成液态摩擦及增大承载能力。

由于椭圆轴承的上部间隙小,除下部主油锲外,在上部形成一个附加的副油锲。

在副油锲的作用下,油膜的厚度变小了,轴承的工作稳定性得到改善。

加大侧面间隙,油量增加,加强了对轴颈的冷却作用这是优点。

缺点是通圆筒形相比,轴承加工较复杂,同时因为顶部间隙小,对油中的杂质更为敏感。

3、三油楔圆轴承:在其下瓦偏垂直位置两侧都有进油口,在上瓦还有一个进油口,轴颈旋转时能形成三个油楔。

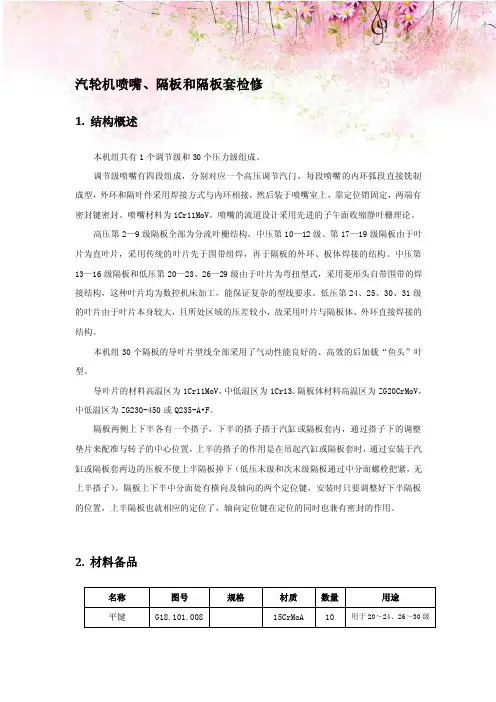

汽轮机喷嘴、隔板和隔板套检修1. 结构概述本机组共有1个调节级和30个压力级组成。

调节级喷嘴有四段组成,分别对应一个高压调节汽门,每段喷嘴的内环弧段直接铣制成型,外环和隔叶件采用焊接方式与内环相接,然后装于喷嘴室上,靠定位销固定,两端有密封键密封。

喷嘴材料为1Cr11MoV。

喷嘴的流道设计采用先进的子午面收缩静叶栅理论。

高压第2—9级隔板全部为分流叶栅结构,中压第10—12级、第17—19级隔板由于叶片为直叶片,采用传统的叶片先于围带组焊,再于隔板的外环、板体焊接的结构。

中压第13—16级隔板和低压第20—23、26—29级由于叶片为弯扭型式,采用菱形头自带围带的焊接结构,这种叶片均为数控机床加工,能保证复杂的型线要求。

低压第24、25、30、31级的叶片由于叶片本身较大,且所处区域的压差较小,故采用叶片与隔板体、外环直接焊接的结构。

本机组30个隔板的导叶片型线全部采用了气动性能良好的、高效的后加载“鱼头”叶型。

导叶片的材料高温区为1Cr11MoV,中低温区为1Cr13。

隔板体材料高温区为ZG20CrMoV,中低温区为ZG230-450或Q235-A•F。

隔板两侧上下半各有一个搭子,下半的搭子搭于汽缸或隔板套内,通过搭子下的调整垫片来配准与转子的中心位置,上半的搭子的作用是在吊起汽缸或隔板套时,通过安装于汽缸或隔板套两边的压板不使上半隔板掉下(低压末级和次末级隔板通过中分面螺栓把紧,无上半搭子)。

隔板上下半中分面处有横向及轴向的两个定位键,安装时只要调整好下半隔板的位置,上半隔板也就相应的定位了,轴向定位键在定位的同时也兼有密封的作用。

2. 材料备品名称图号规格材质数量用途平键G18.101.008 15CrMoA 10 用于20~24、26~30级平键G18.101.009 15CrMoA 2 用于25、31级圆柱头螺钉GB65-85 M10×25 12 低压隔板螺钉GB68-85 M6×12 20 低压隔板止动垫片136.101.005 12 用于21~23、27~29级螺钉GB70-85 M10×30 32 低压隔板垫片G18.101.010 15CrMoA 16 低压隔板螺钉GB68-85 M4×18 64 低压隔板垫片G18.101.011 15CrMoA 16 低压隔板销GB119-86 A8×25 16 低压隔板垫片G18.101.013 15CrMoA 16 低压隔板销GB119-86 A12×55 8 低压隔板内六角螺钉GB70-85 M16×70 48 低压隔板去湿环G18.101.401 ZG230-450 2 低压隔板圆柱销GB120-86 φ10×40 1 低压隔板螺栓GB5782-86 M12×80 4 低压隔板定位螺栓G18.101.017 M30×175 45 2 低压隔板垫圈GB854-88 30 4 低压隔板螺母GB6175-86 M30 4 低压隔板螺栓G18.101.018 M30 45 2 低压隔板止动垫片00.100.017 8 用于24、25、30、31级垫片60 00.102.041 68 用于2~7、9~19级垫片50 00.102.039 4 用于第8级止动垫片136.101.005 15CrMoA 36 高中压隔板螺钉GB68-85 M6×12 38 高中压隔板螺钉GB68-85 M4×12 144 高中压隔板键80 G18.100.003 15CrMoA 1 用于第2级键70 G18.100.004 15CrMoA 1 用于第3级键60 G18.100.005 15CrMoA 16 用于4~8、9~19级内六角螺钉GB70-85 M10×30 18 高中压隔板止动垫片139.100.001 15CrMoA 2 第2级隔板螺钉B20.26.98 M24×100 8 1~4号隔板套螺栓GB5782-86 M16×60 10 1~4号隔板套定位螺栓74.036.003 25Cr2MoVA 6 1、3、4号隔板套穿孔罩螺母00.011.026 M30 14 1、3、4号隔板套单耳止退垫圈74.036.004 1Cr13 14 1、3、4号隔板套特制双头螺栓74.036.007 M30×100 35 8 1、3、4号隔板套定位螺栓74.036.001 25Cr2MoVA 4 2号隔板套穿孔罩螺母00.011.006 M36 14 2号隔板套单耳止退垫圈74.036.002 1Cr13 14 2号隔板套特制双头螺栓00.011.350 M36×100 10 2号隔板套螺钉GB65-85 M16×30 24 1号隔板套制动垫片00.102.022 24 1号隔板套垫片45 00.102.038 2 1号隔板套螺钉GB68-85 M4×12 16 1~4号隔板套垫片55 00.102.040 6 2、3、4号隔板套密封圆柱销123.096.013 25Cr2MoVA喷嘴组特制密封圆柱销123.096.012 25Cr2MoVA喷嘴组密封键123.096.011 1Cr11MoA 喷嘴组3. 工艺方法、质量标准及注意事项3.1工艺方法3.1.1.解体:3.1.1.1 高中压部分:拆掉结合面螺栓、螺母、其中高压静叶持环结合面螺栓需加热松出。

1汽轮机隔板的分类汽轮机的隔板用以固定导叶,不同级别的隔板沿圆周固定着数量不同的导叶,并把汽缸分成若干个汽室,使蒸汽的压力、温度逐渐下降,其热能在导叶组成的汽道中被转变成动能。

工作时,隔板承受前后蒸汽压差产生的均布载荷。

隔板作为汽轮机的重要部件之一,它支撑在汽缸或隔板套内,汽轮机各级之间用隔板分开,并把汽缸分成若干个气室,主要起到蒸汽的导流作用。

隔板两侧蒸汽的压力差产生了力图使隔板偏倾的巨大力量,此压力差等于在喷管中所产生的压力降,当作用在隔板上的力达到相当大时就会引起隔板的挠曲,为了保证安全,隔板必须具有较高的强度和刚度,隔板是汽轮机同流部分的静子部件,其制造精度直接影响着整个机组的效率。

根据隔板所处的蒸汽温度区,选用了不同的材料和结构。

为了便于装拆,隔板都制成水平对开的两半。

尽管各种机组的隔板结构不尽一致,但其基本结构有两种,焊接隔板和铸造式隔板。

汽轮机高温高压区因隔板级前与级后的压差很大,要求隔板具有高的强度和刚度,因此都采用焊接隔板;而低压部分采用铸造式隔板。

随着制造要求的不断提高和制造工艺技术的发展,铸造式隔板已经逐渐被焊接隔板取代,并有全部采用焊接隔板的趋势。

隔板采用焊接式结构,焊缝的作用是把叶片连接在一起成为一个整体,从而达到消除震动和减少蒸汽泄漏洞目的。

由于隔板制造精度对汽轮机效率影响大,所以对焊接性能和制造精度要求高。

焊接隔板是技术要求高,批量大、制造工艺复杂的重要部件,在汽轮机生产中占有很大比重。

因此隔板焊接一直是汽轮机制造中的关键部件。

直接影响着汽轮机的生产周期和产品质量。

国内外汽轮机厂都对隔板作为突破口进行技术改造,体现在焊接方法由手工焊、埋弧焊、气体保护焊直到电子束焊的改变,使焊接方法逐步先进,产品质量稳步提高,劳动条件得到改善,成本大幅度降低,生产率显著提高。

目前以激光切割围带代替冲孔、机械手焊接叶栅、电子束焊接隔板主焊缝的柔性系统为最先进的隔板焊接工艺。

根据结构型式焊接隔板可分为围带式隔板、自带冠式隔板和低压环式隔板。