11-3 汽轮机本体—隔板套汽封

- 格式:ppt

- 大小:5.19 MB

- 文档页数:51

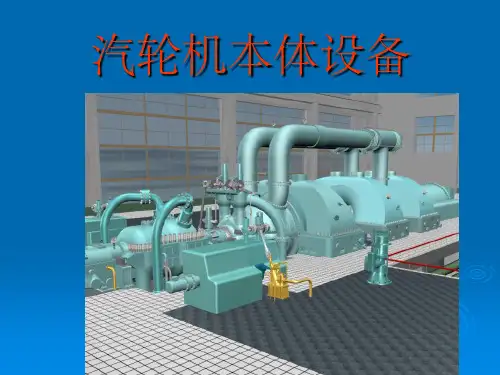

主机部分1.汽机设备包括哪些?答:汽轮机包括以下几部分:1汽轮机本体:1.1配汽机构:包括有主蒸汽导汽管,自动主汽门、调速汽门等等。

1.2汽轮机转动部分:主要有主轴、叶轮、叶片、拉筋、围带、联轴器和紧固件。

1.3汽轮机静止部分:包括有汽缸、滑销系统、隔板、隔板套、喷嘴、汽封、轴承以及一引紧固零件。

2调节系统:主要有调速器、油动机、调节阀、EH油系统。

3凝汽器及抽气系统:主要有凝汽器、凝结水泵、抽气器、循环水泵等4回热加热系统:主要设备有低加、高加等。

2.什么是汽轮机的节流调节?答:所有进入汽轮机的蒸汽经过几个同时开关的节流阀,低负荷时,由于节流作用,汽轮机理想焓降减小,同时流动阻力增大,蒸汽流量也随之减小,在设计工况下,节流阀全开,效率最高,但低负荷时,由于阀门的节流作作用,使效率下降。

此种调节方式应用于小型汽轮机和带基本负荷的大功率机组上,主要是简化调节系统。

3.什么是汽轮机的喷嘴调节?答喷嘴调节是进入汽轮机的蒸汽量是经过几个依次开启的调节阀来实现的,这种调节方式主要是靠改变蒸汽流量来改变汽轮机功率的,汽轮机理想焓降可认为基本不变,喷嘴调节经济性高,而且在整个负荷变化范围内,汽轮机效率也较平稳,但是喷嘴调节在结构上比节流调节复杂,目前,我国大多数汽轮机都采用喷嘴调节。

4.主轴产生弯曲变形的原因是什么?答:1.汽轮机停机后,转子在冷却过程中,汽缸下部较汽缸上部冷却的快,形成汽缸上下的温度差,这样,由于静止的转子上半部温度高于下半部,热膨胀程度不同,使得大。

轴向上弯曲,在停机一段时间后,转子向上弯曲值达到最大值,若超过这段时间,转子的弯曲值又逐步减小,直到上下汽缸温差一致时,转子又重新伸直。

2.汽轮机启动时,由于操作不合理(如转子以静止时暖机,转子静止时长时间向轴封送纸),造成汽缸上下温度不一致,引起转子弯曲变形。

3.由于暖机不充分,在转子热弯曲较大时启动汽轮机,大轴和轴封片磨擦,使大轴局部受热产生不均匀的热膨胀而引起轴的弯曲变形,由于轴的弯曲加剧了磨擦,使轴的弯曲不断增大,当其弯曲力超过了材料的强度极限时,就会形成轴的永久变形。

汽轮机本体检修工艺规程汽轮机简介:检修工序;一、高压缸检修工序二、低压缸检修工序汽缸检修;一、汽缸结构概述二、检修工艺方法,质量标准,注意事项。

1、拆化妆板并吊走,拆机组上所有仪表2、拆除保温层,导气管.3、安装引导杆4、汽缸解体5、清理汽缸水平结合面,测量汽缸水平。

6、本体部分最后组装(扣缸)。

隔板、隔板套和喷嘴的检修;一、结构概述二、隔板,隔板套和喷嘴的检修的工艺方法,质量标准,注意事项。

1、拆隔板2、拆导叶环3、拆去喷嘴组。

4、隔板静叶清理。

5、隔板静叶肉眼检查和修整。

6、隔板和隔板套螺栓清理和修整。

7、隔板和隔板套中分面接触检查并修整。

8、悬挂销与隔板,汽缸跟隔板套水平面接触面检查并修整。

9、隔板(隔板套)与汽缸相配的轴向间隙检查并修整。

10、隔板找中心。

11、检查导叶环有无裂纹变形,并清理氧化皮。

12、检查清理喷嘴组。

汽封、轴封检修一、结构概述。

二、汽封,轴封检修工艺方法,质量标准,注意事项。

1.汽封块拆卸清理检查。

2.汽封洼窝找中(隔板找中)。

3.测量调整汽封径向间隙。

4.检查调整汽封轴向间隙。

5.检查调整汽封块膨胀间隙。

汽轮机转子检修一、转子结构概述二、转子检修工艺方法,质量标准,注意事项。

1.测量轴径扬度2.测量轴径晃度,弯曲度3.测量推力盘,联轴器等端面飘偏度4.拆联轴器螺栓5.动静叶间的间隙测量6.吊出转子7.转子动叶片清理8.叶片的检查整修9.检查轴径和推力盘轴承检修一、轴承概述。

二、轴承的检修工艺方法,质量标准,注意事项。

1、支持轴承检修2、推力轴承检修汽轮发电机找中心1.概述2.找中心的目的3,找中心的步骤4.联轴器找中心的调整方法滑销系统检修一、滑销系统概述二、滑销系统检修工艺方法,质量标准,注意事项。

1、测量工作。

2、分解。

3、检查横销。

4、检查轴承座下纵销。

5、检查轴承座立销。

6、检查汽缸上的纵销与横销。

7、检查连接螺丝,清理。

8、组装。

加热棒及加热螺栓的方法1加热棒的作用2螺栓加热装置3螺栓热紧操作4螺栓伸长测量装置及测量方法盘车装置检修一、结构概述二、盘车装置检修工艺方法,质量标准,注意事项汽轮机简介:由上海电气集团生产的600MW汽轮发电机组,汽轮机为亚临界、一次中间再热、单轴、三缸四排汽、高中压合缸、直接空冷反动式凝汽机组,设有两个低压缸,高中压缸和低压缸均为双层缸,可适应快速启动和经常启停需要。

汽轮机本体各部套工艺流程目录目录 .................................................................................................................................................. I I 前言 .. (1)第一章转子 (2)1.转子简介 (2)2.转子材料 (2)3.工艺过程 (2)第二章动叶片 (4)1.动叶片简介 (4)2.动叶片材质 (5)3.动叶片工艺过程 (6)4.叶片安装 (9)第三章隔板套 (11)1.隔板套简介 (11)2.隔板套材质 (13)3.隔板套工艺过程 (13)4.隔板套安装 (19)第四章低压内缸 (22)1.低压内缸简介 (22)2.低压内缸材质 (22)3.低压内缸工艺过程 (22)4.低压内缸安装 (25)第五章低压外缸 (27)1.低压外缸简介 (27)2.低压外缸材质 (27)3.低压外缸加工工序 (27)4.低压外缸的安装 (30)第六章高压内缸 (32)1.高压内缸简介 (32)2.高压内缸材质 (32)3.高压内缸的加工工序 (32)4.高压内缸的安装 (35)第七章高压外缸 (36)1.高压外缸简介 (36)2、高压外缸材质 (36)3、高压外缸加工工序 (36)4.高压外缸的安装 (41)第八章阀门 (42)1.阀门简介 (42)2.阀门材质 (45)3.阀门加工工序 (45)4.阀门的安装 (52)第九章总装 (54)1.低压部分总装数据记录 (54)2.低压部分总装 (67)参考文献 (85)前言本书是由山西国锦煤电有限公司发电部学员张君瑞编写。

本书重点讲述汽轮机本体结构,详细阐述汽机本体各部套的加工工艺过程。

主要从原理、材料、工艺、安装等四个方面进行介绍。

由于编者水平有限,书中难免有不妥之处,诚恳希望广大读者批评指正。

汽轮机本体安装施工方案本工程汽轮机采用东方汽轮机股份有限公司生产的超超临界、一次中间再热、单轴、三缸四排汽、双背压、凝汽式汽轮机,汽轮机型号为*****。

汽轮机为纵向顺列布置,机头朝向扩建端。

该汽轮机高中压合缸及两个低压缸三部分组成。

高中压缸采用合缸形式,双层缸结构,两个低压缸均采用对称分流双层结构。

机组的支撑方式由300MW及600MW机组传统的斜垫铁、铸铁基架结构变为水泥垫块和钢台板的形式。

该结构的支撑方式接触面积更大,传递载荷更均匀平稳。

因此,对于水泥垫块灌浆料有较高的要求,同时对整个水泥垫块的制作技术工艺有很严格的要求。

施工主要工序见汽机本体安装流程图。

汽轮机本体安装流程图4.1.1施工准备1)汽机房已封闭,各运转层地面做完,场地平整干净,准备足够的水、电、照明、压缩空气、氧气和乙炔等设施。

2)汽机本体施工所需机械、工具及量具提前准备齐全。

3)汽机本体安装的技术文件和施工图纸资料齐全,编制有针对性的施工作业指导书并进行施工技术交底。

4)做好设备开箱验收工作,仔细清点、检查所有零部件,如发现有缺陷尽早解决处理,保证施工正常进行。

4.1.2基础验收及砂浆垫块制作1)基础混凝土表面应平整,无裂纹、孔洞、蜂窝、麻面和露筋等现象;2)检查基础上应有清晰准确的标高测量基准点及机组纵横中心线标志;3)复核汽轮机安装孔洞、地脚螺栓及预埋件的中心、标高及垂直度,并做好土建安交接验收纪录。

4)按厂家图纸要求配制、安装垫铁(砂浆垫块)。

本工程汽轮机采用水泥垫块和钢台板支承形式。

该结构的支撑方式对于水泥垫块灌浆料及垫块制作有较高的要求。

国内砂浆垫块制作安装过程中出现因灌浆料选用、操作技术及工艺方法不当导致表面收缩出现裂纹、砂浆垫块浇灌后表面出现大面积蜂窝、支模过程影响台板找正精度等问题而多次返工的情况。

我公司在**电厂*号机,**发电厂*号机,汽轮机砂浆垫块施工过程中,均创造出一次浇灌全部满足要求的成绩,受到了东方汽轮机厂代表的高度评价。

国产机组汽轮机隔板、汽封及通流部分间隙的调整作者:张勇来源:《中国科技博览》2015年第26期[摘要]本文主要讲述了国产300MW凝汽式汽轮机组(以东方汽轮机厂生产的300MW凝汽式汽轮机为例)的隔板、汽封及通流部分间隙;隔板、汽封及通流部分间隙的工作原理;隔板、汽封及通流部分间隙调整的工艺要求及有关标准;隔板、汽封及通流部分间隙调整的操作步骤和方法;隔板、汽封及通流部分间隙调整过程中的注意事项。

[关键词]隔板汽封通流间隙中图分类号:TK267 文献标识码:A 文章编号:1009-914X(2015)26-0069-01汽轮机通流部件主要由转子、喷嘴、隔板、轴封、导叶环及分流环等部件构成。

隔板和隔板套安装前应进行下列检查并符合要求。

静叶片应无铸砂、焊瘤,外观检查应无裂纹,边缘平整,无卷曲或突出且不得松动;隔板和隔板套各部分应无油脂,其水平结合面、隔板、隔板套、汽缸间的接触面,低压隔板套应不大于0.10mm(紧固螺栓后的间隙应小于0.05mm);铸钢隔板应大于0.05mm;铸铁隔板应不大于0.10mm,斜切面应不大于0.05mm;固定上下两半隔板或隔板套的销子、定位键和相对应的槽孔的配合不应过紧或过松旷,中分面密封键与槽的配合应有0.05—0.08mm间隙;隔板、隔板套、汽缸间的各部间隙应符合图纸规定,隔板挂耳垫片不允许超过三片,片间应接触密实,垫片材质应满足工作温度的要求;下隔板或隔板套应按制造厂图纸有疏水通路,隔板或隔板套正式就位后应不妨碍疏水流通;所有静叶环、隔板与隔板套、汽封与汽封套均应按汽轮机本体部件编号做出钢印标记,标明其安装位置;检查静叶环、平衡活塞的汽封套、轴封套的轴向窜量应符合制造厂规定,一般高压缸为0.20mm左右,低压缸为0.45mm左右。

喷嘴的检查及安装应符合下列要求。

外观检查应无裂纹、铸砂、焊瘤及油污,喷嘴与蒸汽室或喷嘴槽的结合面应无油漆;喷嘴组与喷嘴槽或蒸汽室的结合面,应用涂色法检查,其接触面积应达75%以上,且无贯通密封面的缺陷,必要时应进行研刮,散装式喷嘴各喷嘴之间的结合面,以及喷嘴组两端面密封键与密封销的结合面间隙,均不得大于0.04mm。