电源线8D报告(摇摆测试不良)案例2

- 格式:doc

- 大小:4.38 MB

- 文档页数:3

Report No:Product Name : (品名)065-001Sell Qty : (销货数量)12000PCS 客诉单号客户:Sample Qty : (抽样数量)统计中Failure Rate :100%Shipping No. : (销货单号)异常发生处 :Shipping Date: (销货日期)处理时效客诉日期Date receive by EL:4D回覆日期4D sent out:8D回覆日期8D sent out:第一次修改1st revised:第二次修改2st revised:结束日期Closed bycustomerDefect Domain:Convenor(召集人):Team Members:小组成员DefectDomain:Completion Date:superintendentD4 DIAGNOSE ROOTCAUSE(S):真因分析Completion Date:superintende ntCompletion Date:superintendentCompletion Date:superintendentCompletion Date:superintendent1.现我司针对此款焊接排序错误异常,对焊锡人员现场以实际操作培训焊锡手法,要求后续焊锡作业时注意控制焊锡线排序,并落实对焊锡自主检查,如有焊锡线排序错误通过目视及时用烙铁去除,预防焊锡排序错误造成的电性异常 (现在已完成). 将不良图片作成《质量公告》挂于制程焊锡现场,供后续生产作业员了解预防使用(如下图)。

2.对电测人员在早会时进行倡导,要求后续测试工站必须采用承认样线材进行找点/定点设定检测防止不良品流出。

Closed by:Date closed:1.对不良品进行检测解破分析发现,焊接排序错误(实际:红 白 绿 黑 )(标准:黑绿 白 红)造成电性不良。

2.因检测工位用量产件找点/定点设定检测未使用承认样品线找点/定点设定检测,造成电性不良未检验排查出来而流出.将不良图片做成<<质量通知单>>,并订于<制造规格>后,对作业员进行岗前倡导,供后续每批生产作业员了解客户反映状况,制程生产作重点确认.D8: CONGRATULATE (小组确认对策及效果)分发:□品保部(正本) □研发部 □业务 □资材 □制造 □流程:品保单位成立「质量异常处理单」→经责任单位会办后→交由品保单位签收并追踪确认结果1.客户端不良产品,已安排退回我司返工更换处理。

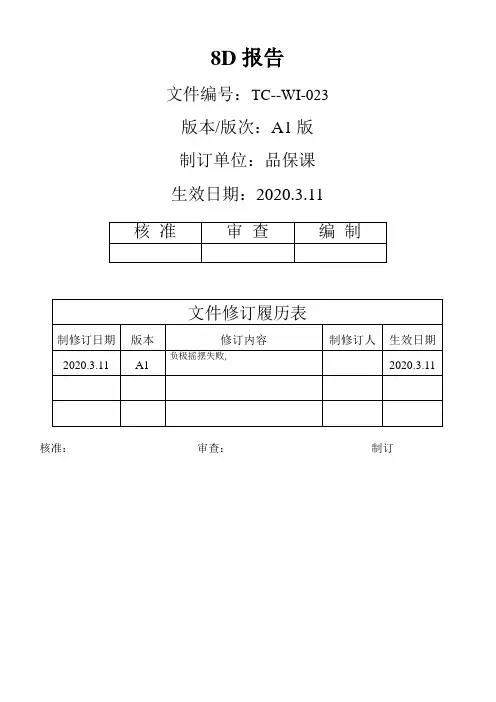

8D报告文件编号:TC--WI-023版本/版次:A1版制订单位:品保课生效日期:2020.3.11核准:审查:制订协力厂商材料不良反馈通知书CAR NO.:发生时机█进料检验不良□在线生产不良□客人抱怨不良□其他状态□首次发生█重复发生料号/图号2601005500112 订单编号/ 数量/抽样数9000/2EA 检验/填表人2020/03/11规格说明DCCORD 1571 #20 PL518 BLK2500 SR119LEI Lot.No. 1403012570不良品数2EA 审核2020/03/11进料日期2020/03/10 厂商Lot.No. / 不良比率100% 核准2020/03/11发生站别IQC 是否免检否是否停线/ 信息传达日期2020/03/12 Discipline 1不良描述/Problem description: █严重缺点(CR) □主要缺点(MAJ) □次要缺点(MIN)PLUG负极摇摆失败,抽2PCS,不良2PCS.实测1PCS 断15/45=33.3%。

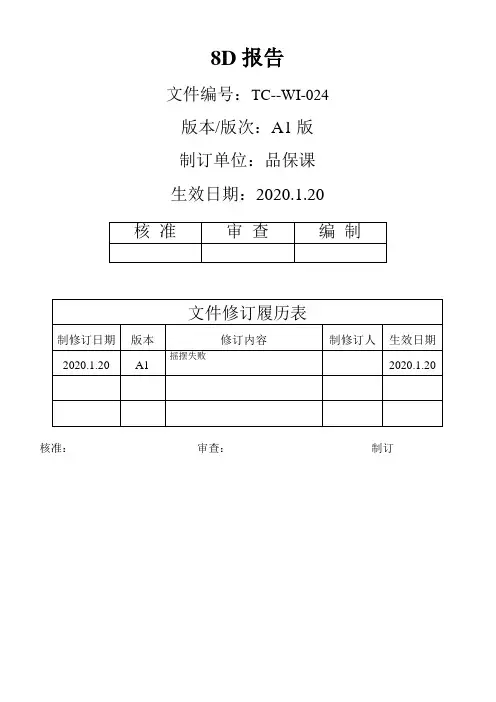

1PCS19/45=42.2%.Discipline 2 不良原因分析成员/Team member:(including Name, Department)Dept Person Position Phone number Mail address业务部生产部工程部品管部QE其他Discipline 3 原因分析/Root cause:(What caused the failure induced by 5W/2H)1.成型机调机过程中,技术员先将压力调节到最大(压力一压70k g~85kg 二压40kg~55kg 材质PVC 硬度30P)进行调试成型,当成型出来内模达不到品质要求时,再将压力调小,直到成型出来内模达到品质要求,造成头部负极摇摆断铜丝原因是成型机调机过程中压力过大导致铜丝被冲断.Discipline 4 不良品外流原因调查/Escaped reason:(Why the failure materials escaped from your factory)出货前有做摇摆试验,试验结果是OK的,所以判合格出货。

电源不良8d分析报告引言电源作为电子产品的重要组成部分,负责为设备提供电能,是设备正常工作和稳定运行的基础。

然而,电源故障时有发生,给设备的性能和寿命带来威胁。

本文将通过8D分析方法对电源不良问题进行深入研究,以期找出问题的根本原因,并提出相应的解决方案。

1. 问题描述在对各类电子产品进行市场调研时,我们发现了一些电源不良的现象,包括电源崩溃、过载、短路、电压波动等。

这些问题导致设备无法正常工作,甚至损坏设备。

2. 8D分析步骤2.1 确定小组我们成立了一个由工程师、技术支持人员和市场调研员组成的小组,以确保能全面、多角度地分析问题。

2.2 记录现象我们详细记录了每个电源不良现象的具体情况,包括故障时间、故障设备、故障模式等。

2.3 紧急控制措施为了防止问题的扩大和进一步损坏设备,我们采取了紧急控制措施,如停止销售故障设备、更换电源等。

2.4 根本原因分析通过对故障设备的查询和测试,我们发现电源不良问题主要有以下几个根本原因:(1) 设备设计不合理: 设备设计中未充分考虑电源的负载容量和电压波动等因素,导致电源无法稳定输出;(2) 材料质量问题: 电源中使用的电容、电阻等元器件存在质量问题,导致电源寿命短、易损坏;(3) 生产工艺不合理: 生产过程中存在不合理的焊接、组装等工艺操作,导致电源内部接触不良、焊接虚焊等问题。

2.5 制定纠正措施针对以上根本原因,我们制定了相应的纠正措施:(1) 设备设计优化: 在设备设计过程中加强功耗分析,合理选择电源元器件,确保电源的稳定输出;(2) 严格质量控制: 对电源元器件进行严格的质量检测,确保质量符合标准;(3) 完善生产工艺: 完善生产流程,加强焊接、组装等工艺操作的质量管理,降低接触不良和焊接虚焊的风险。

2.6 实施措施我们组织了相应的人员,对问题进行了改进。

在新批次的产品中引入了更稳定的电源设计,严格控制元器件的质量,并加强了生产工艺的管理。

2.7 验证措施效果在新批次产品的生产过程中,我们对电源进行了全面的验证和测试。

8d报告案例在企业管理中,质量问题是一项重要的挑战。

当产品或服务出现问题时,需要对问题进行深入分析和解决。

8D报告是一种常用的问题解决方法,它可以帮助企业识别问题根本原因,并采取适当的措施进行纠正。

下面以某家汽车制造企业的实际案例为例,介绍8D报告的具体应用。

1. 案例背景该汽车制造企业生产线上的一部分工作台出现了机器故障,导致产品质量下降。

经初步调查,故障可能与设备的电路板有关,但具体原因尚未查明。

为了解决此问题,企业决定采用8D报告方法进行分析和处理。

2. D1: 组织小组在第一阶段,企业成立了一个问题解决小组,由质量控制部门的工程师、生产部门的技术人员和设备供应商的代表组成。

小组的目标是共同协作,找出问题的根本原因。

3. D2: 外部描述问题小组成员对故障进行了详细的描述,包括故障发生的时间、频率和影响范围。

他们还收集了相关数据和记录,以便更好地了解问题的现状。

4. D3: 制定临时措施为了防止故障的进一步蔓延,小组决定采取一些临时措施。

他们在生产线上增加了巡检频率,对可能出现故障的部位进行定期维护,并对操作员进行培训,以降低操作过程中的错误率。

5. D4: 根本原因分析小组对电路板进行了详细分析,并使用了一些先进的测试设备。

经过一段时间的研究,他们发现了电路板上的一个元件存在设计缺陷,导致了机器故障。

6. D5: 确定长期措施小组提出了一系列长期措施,以纠正根本原因并防止类似问题再次发生。

他们与设备供应商合作,进行元件的重新设计和生产。

同时,他们还对员工进行了培训,以加强对设备操作的技能。

7. D6: 实施措施在此阶段,小组开始实施之前制定的长期措施。

他们更新了生产线上的所有电路板,并确保设备供应商按时交付符合质量标准的元件。

同时,他们还进行了全面的培训,以确保操作员了解新设备的使用方法。

8. D7: 跟踪措施效果小组会定期跟踪措施的效果,并记录相关数据。

通过与之前的数据进行比较,他们可以评估措施的有效性,并进行适当调整。

学习资料一份线束质量8D分析案例8D问题解决法(Eight Disciplines Problem Solving,缩写:8D)也称为团队导向问题解决方法或8D report,是一个处理及解决问题的方法,常用于品质工程师或其他专业人员。

8D问题解决法的目的是在识别出一再出现的问题,并且要矫正并消除此问题,有助于产品及制程的提升。

若条件许可时,8D问题解决法会依照问题的统计分析来产生问题的永久对策,并且用确认根本原因的方式聚焦在问题的根源。

8D问题解决法是在汽车产业、组装及其他产业中,利用团队方式结构性彻底解决问题时的标准作法。

最早8D问题解决法分为8个步骤,但后来又加入了一个计划的步骤D0。

8D问题解决法依照PDCA的循环,其作法如下:D0:计划:针对要解决的问题,确认是否要用到8D问题解决法,并决定先决条件。

D1:建立团队:建立一个团队,由有产品或制程专业知识的人员组成。

D2:定义及描述问题:用可以量化的何人(Who)、何物(What)、何地(Where)、何时(When)、为何(Why)、如何(How)及多少钱(How much)(5W2H)来识别及定义问题。

'Description + Photos'D3:确认、实施并确认暂行对策:定义暂行对策矫正已知的问题,并实施并确认此对策,避免用户受到问题的影响。

Immediate action + Immediate correctionD4:确认、识别及确认根本原因及漏失点(escape points):找出所有可以会造成此问题的原因,并且找到为何在问题发生后没有注意到有问题。

所有的问题原因都需要经过确认或是证实,不只是单纯脑力激荡的结果。

可以用五问法或是鱼骨图来根据问题或是其影响来标示其原因。

Root cause found + Fish bone analysis. D5:针对问题或不符合规格部分,选择及确认永久对策:经过试量产来确认永久对策已经解决客户端的问题。

电源适配器8D分析及改善报告深圳市XXX有限公司XXXTechnology Co.,Ltd客户投诉8D 报告编号Report NO:JY20190401D2:问题描述 Problem Description12V/1.5A 国标,市场上退回1PCS 电源损坏.胶壳已裂开.电解电容鼓包,输入部分线路损坏.D3:应急措施Containment Action(s)可插入文本、附件(文件、无图片等)Insert Text and/or attachments (documents, pictures, etc.)测试产品有C5电解电容、F1保险丝、NTC热敏电阻、BD1桥硅元件损坏.产品损坏的有三种原因:一.产品雷击时,浪涌电压造成损坏.产品雷击测试,差模4KV,在不同的相位下(0、90 、180 、270相位)各5次测试,测试结果输出正常。

通过此测试,说明产品可以承受4KV的雷击电压。

二.产品内部有锡渣短路,造成损坏.仔细检查产品锡面及元件面,没有发现有残留锡珠、锡渣、元件脚等异物.通过各个焊点检查,没有发现因异物短路,打火的痕迹.此点可以排除产品内有金属物造成损坏.三.输入端元件知路,造成损坏.将主IC 脚、ZD1、D1、D2、变压器脚分别短路,开机测试,产品不工作或元件FUSE、BD 、NTC损坏,但电解电容C5并没有损坏.与市场退回不一致.四.将C5电容,本体向上搬起,再按平,通电测试,约15分种后,产品损坏。

电容本体C5鼓包,开阀。

损坏元件:C5、F1 、NTC热敏电阻、BD1,与退回的不良品损坏的情景一致.五.通过以上试验,电容失效才会发生同样现状.1.测量电解电容容量,合格品13UF以上,此颗电容仅8.5nF,说明电容容量已失效.2.将电容外表皮去除后,电容负极引脚与阴极铝箔已脱离如左图一所示.进一步铝箔展开,发现阴极导针处铝箔受损.电容导针受外力影响,有拉动后留下的皱纹.皱纹刺破阴极与阳极间的绝缘纸,引脚处阴极铝箔与阳极铝箔间短路,通电瞬间打火,电容防爆开,导针断裂。

Vender(厂商)Failure Q'ty(不良数)P/N(料号)Failure rate(不良率)D/C(生产周期)How much(产生费用)Lot(生产批号)Who(客诉类型)D2紧急处理(Urgent Deal)Function(职务)Function(职务)Team Leader(主导者)主管工程师QA 经理主管生产部经理高管工艺部经理高管Owner(责任人)Due day(完成日期)Owner(责任人)Due day(完成日期)3165981300 产线重复反馈1PCE 固定PIN2少PIN根本原因,1.模具感应装置进线孔过大,导致PIN弯针产生时,不能及时报警停机 2.插PIN生产时弯针,操作员未挑选干净。

1: 模具感应装置进线孔改小,做到有一个弯PIN就停机 。

2: 插PIN弯针时操作员把篮子里产品挑选干净,不良报废。

已生产品我司补货,客户库存由驻厂人员返工处理.制程中少PIN初步原因:我司清理库存品检工作疏忽,未能及时发现导致重复发生少PIN.Owner(责任人)2020.03.092020.03.09Due day(完成日期)2020.03.09D3现状分析(Problem Analysis)D4初步分析及暂时对策(Preliminary Analysis &Short term action)D5根本原因及长期对策(Root cause & longterm action)D6效果确认(Verification of the CA'seffectiveness)Team numbers (分析成员)Problem Analysis (对不良品进行现状分析)Before(改善前) :After(改善后):Root cause analysis(根本原因分析):Long term action(长期对策)Preliminary Analysis and why why escaped (初步原因分析&不良品外流原因确认):Short term action(暂时对策)Name(姓名)Name(姓名)150309NA 150309产线反馈库存: 无在制品: 0客户库存: 4000不良原因主导者和分析成 员 /Team Leader and member: (Including Name, Department)when(发生时间):2020.01.28where(发生地点): 产线What(问题描述): 3165981300 产线重复反馈1PCE 固定PIN2少PIN 改善对策报告Corrective Action Report1PCE 0.03%D1问题描述(Problem Description)改善OK。