ISO9016:焊缝冲击试验中文

- 格式:pdf

- 大小:171.05 KB

- 文档页数:6

ISO国际标准化组织ISO 17636:2003焊缝的无损检测 —— 熔化焊接头的射线检测Non-destructive testing of welds —— Radiographic testing of fusion-welded joints(翻译稿)国际标准化组织 发布ww .b z f xw .c o m国际标准化组织标准焊缝的无损检测 —— 熔化焊接头的射线检测翻译单位:哈尔滨焊接研究所 翻 译:陈宇校 对:朴东光 编 辑:朴东光2006年8月ww .b zf xw .c o1 范围本国际标准规定了金属材料熔化焊接头射线检验的基本方法。

目标是通过经济的方法得到满意的和可重复的结果。

该方法总体基于该学科中认可的实践和基本原理。

本国际标准适用于板或管的熔化焊接头检验。

它遵循ISO5579中给出的规则。

本国际标准没有规定缺陷的验收等级。

注:由于本国际标准的目的,术语“管”适用于“导管”、“管”、“水管”、“锅炉”和“压力导管”。

2 规范性引用文件下列文件对于本标准的应用是不可或缺的。

对于注日期的引用文件,只能引用指定的版本。

对于未注日期的引用文件,应采用其最新版本(包含所有修改版)。

ISO2504 焊缝射线检验和胶片观察条件——推荐模式的图象质量指示器的使用 ISO5580 无损检测——工业射线照明——最低要求ISO11699-1 无损检测——工业射线胶片——第一部分:工业射线照相系统分级ISO11699-2 无损检测——工业射线胶片——第二部分:照相过程控制,通过参考值的方法3 术语和定义由于本文件的目的,使用以下术语和定义。

3.1 公称壁厚 t指母材的公称厚度。

注:制造偏差不予考虑。

3.2 透照厚度 w射线入射方向上的材料厚度,基于公称壁厚来计算。

注:多壁透照时的透照厚度由公称壁厚计算取得。

3.3工件—胶片的距离 b在射线中心束方向上被检工件的非射线照射一侧至胶片间的距离。

3.4射线源的尺寸 d放射性源的尺寸。

焊接工艺评定及产品焊接试板的冲击试验温度和合格指标

焊接工艺评定及产品焊接试板的冲击试验温度和合格指标

在压力容器产品监督检验过程中,好多人为焊接工艺评定和产品焊接试板的冲击试验试验温度和合格指标争论不休,主要的焦点集中在容器板如16MnR的冲击试验温度和合格指标上。

大家知道,GB 6654-1996《压力容器用钢板》第二号修改单对16MnR原材料的冲击试验温度和合格指标作了修改,分别为0℃和31J。

于是有人就认为16MnR 焊接工艺评定和产品焊接试板的冲击试样也应该做0℃冲击,冲击功不小于31J 为合格。

其实不然,JB 4708-2000《钢制压力容器焊接工艺评定》评定用钢材焊后的冲击合格指标有明确的规定:“每个区3个试样为一组的常温的冲击吸收功平均值应符合图样或相关技术文件规定,且不得小于27J,至多允许有1个试样的冲击吸收功低于规定值,但不低于规定值的70%.”也就是说,如果图样或相关技术文件没有特殊的规定,则焊接工艺评定的冲击试验只需要做常温冲击,冲击功不小27)即为合格。

JB 4708- 92原来规定,焊接工艺评定试样的力学性能应不低于母材的要求。

到了JB 4708-2000的时候,标准对冲击试样的合格指标作了修改,为什么呢?JB 4708-2000标准释义中讲得很清楚:“母材经过焊接热循环的作用变成有复杂组织的热影响区,其性能特别是冲击韧性有变差倾向,对于调质钢而言,焊接热影响区不能进行调质处理,冲击韧性难以与母材相比。

焊接工艺评定冲击试样的韧性指标原规定不低于母材标准规定值较苛刻,现改为应符合图样或相关技术文件。

冲击试验

--------------------------------------------------------------------------------

中文名称:冲击试验

英文名称:shock test

定义:为检验产品或试件承受冲击载荷能力而作的试验。

一、简介

冲击试验一般是确定军民用设备在经受外力冲撞或作用时产品的安全性、可靠性和有效性。

冲击试验依照的标准有:

(1)GB/T 2423.5-1995 电工电子产品环境试验第2部分:试验方法试验Ea和导则:冲击

(2)GJB150.5-86

(3)GJB150.18-86 冲击试验

目前能进行冲击试验的实验室很少,有测量控制设备及系统实验室、环境可靠性与电磁兼容试验中心、航天环境可靠性试验与检测中心。

摆锤式冲击试验台悬臂梁冲击试验机

落锤冲击试验机

二、冲击试验的分类

冲击试验分成三种:1、规定脉冲试验方法,采用正弦波进行试验;2、冲击普试验方法;

3、规定试验机试验方法。

三、主要设备

冲击试验机(摆锤式和落锤式):手动冲击试验机、半自动冲击试验机、全自动冲击试验机。

冲击腐蚀标准

冲击腐蚀测试是一种常用的材料耐蚀性测试方法,可用于评估材料在腐蚀环境中的耐久性。

根据国际标准,常用的冲击腐蚀测试标准包括:

1.ASTMG14-04:标准实施了浸泡盐水环境下钢表面的高速流动的盐水喷雾冲击测试。

2.ASTMB117-18:盐水喷雾(雾)腐蚀试验方法,是迄今为止最常见和广泛应用的方法。

通常使用在评估喷涂、镀层、材料选择和生产工艺变量下对材料的影响。

3.ISO9227:固定的环境中指定浓度的盐水中进行喷雾试验,试验时间长达不少于400小时。

4.ASTMD5894-16:是一种标准的冲击腐蚀试验方法,用于评估内衬或外衬层的耐腐蚀性。

涂层的耐久性测试。

5.JISZ2371-2015:盐水喷雾测试方法,主要用于工业生产过程中的品质检查。

异种钢焊接接头的冲击试验按异种钢焊接接头的冲击试验是对不同种类钢材焊接接头的耐冲击性能进行评估的重要手段。

这种试验可以用于评估焊接接头在复杂工况下的力学性能,以及其在实际使用过程中的可靠性和安全性。

冲击试验通常采用冲击试样,以观察焊接接头在受到冲击载荷时的断裂行为和破坏机理。

试验时应注意选择适合的冲击试样形状和尺寸,以保证试验结果的准确性和可靠性。

冲击试验常用的试样形状包括V型缺口试样、带形试样和圆形试样等。

冲击试验是通过对试样施加冲击载荷,通过记录试样的应力-应变曲线、断裂韧性和破裂形态等指标来评估焊接接头的耐冲击性能。

常用的冲击试验方法包括查尔基试验(Charpy Test)和瑞尔试验(Izod Test)。

查尔基试验是一种常见的冲击试验方法,其原理是用冲击试验机将标准试样放置于试样夹持器上,然后用一个大锤对试样进行冲击。

试样在冲击过程中会发生断裂,记录试样断裂前后的位移和能量二者之差,即为冲击能量,可用于评价焊接接头的抗冲击性能。

瑞尔试验与查尔基试验的原理类似,试样的形状和尺寸也相似。

主要区别是冲击力的作用方向不同,查尔基试验的冲击力是垂直于试样纵轴的,而瑞尔试验则是沿着试样纵轴的。

在执行冲击试验时,需要严格按照相关标准或规范进行操作。

试验前需要将试样充分制备和预处理,如去除试样中的气孔、裂纹等缺陷,并对试样进行金相组织分析和力学性能测试。

试验过程中,应确保试样夹持牢固,冲击过程应平稳进行,试验结果应进行记录和分析。

除了冲击试验,还可以通过显微组织观察、断口形貌分析和拉伸试验等方法评估焊接接头的力学性能和断裂行为。

这些试验和分析手段的综合应用,有助于深入了解异种钢焊接接头的力学性能,提高焊接接头结构的设计和焊接工艺的选择。

总之,异种钢焊接接头的冲击试验是评估焊接接头耐冲击性能的重要手段之一。

正确选择试样形状和尺寸,严格按照标准进行操作,综合运用各种试验和分析手段,可以有效评估和改进焊接接头的性能,确保其在实际工程中的可靠性和安全性。

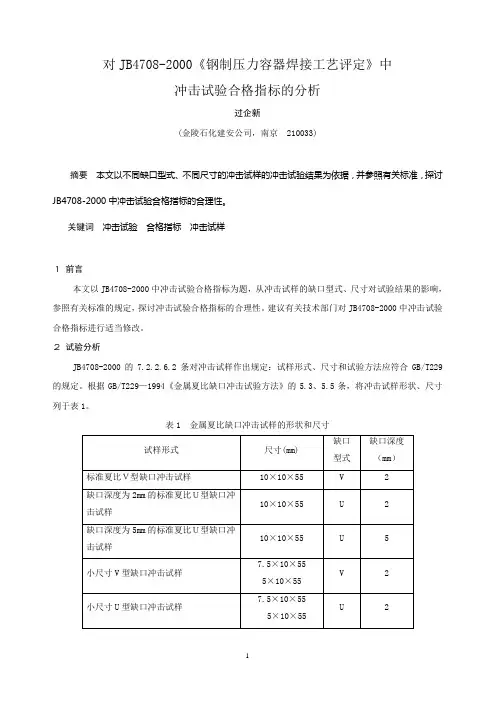

对JB4708-2000《钢制压力容器焊接工艺评定》中冲击试验合格指标的分析过企新(金陵石化建安公司,南京 210033)摘要本文以不同缺口型式、不同尺寸的冲击试样的冲击试验结果为依据,并参照有关标准,探讨JB4708-2000中冲击试验合格指标的合理性。

关键词冲击试验合格指标冲击试样1前言本文以JB4708-2000中冲击试验合格指标为题,从冲击试样的缺口型式、尺寸对试验结果的影响,参照有关标准的规定,探讨冲击试验合格指标的合理性。

建议有关技术部门对JB4708-2000中冲击试验合格指标进行适当修改。

2试验分析JB4708-2000的7.2.2.6.2条对冲击试样作出规定:试样形式、尺寸和试验方法应符合GB/T229的规定。

根据GB/T229—1994《金属夏比缺口冲击试验方法》的5.3、5.5条,将冲击试样形状、尺寸列于表1。

表1 金属夏比缺口冲击试样的形状和尺寸由表1可见,冲击试样按尺寸分为标准试样和小尺寸试样,缺口形状有V型缺口和U型缺口,缺口深度有2 mm和5 mm之分。

JB4708-2000的7.2.2.6.3条对冲击试验合格指标作出规定:每个区3个试样为一组的常温的冲击吸收功平均值应符合图样和相关技术文件的规定,且不得小于27 J,至多允许有1个试样的冲击吸收功低于规定值,但不得低于规定值的70%。

上述合格指标中规定了常温冲击吸收功平均值的最低值(27 J),但并未指定试样的形状和尺寸,忽略了试样形状和尺寸对试验结果的影响。

不同尺寸、不同缺口的试样,其应力集中作用及应力分布状态各不相同,对试验结果的影响有很大差异。

可通过以下对比试验来说明。

试验一,选不同厚度的20 g 钢板三块,在每一块钢板的相同位置取两组试样(每组3个),均加工成标准试样,一组为V型缺口,另一组为U型缺口。

对比试验情况列于表2。

表2V型缺口标准试样和U型缺口标准试样对比试验由表2可见,U型缺口标准试样的冲击功平均值明显高于V型缺口标准试样。

iso9606-1标准2024中文版ISO9606-1是国际标准化组织(ISO)制定的钣金焊接资格测试的标准。

该标准用于评估焊接工人是否具备适当的技能和知识,以保证钣金焊接的质量和安全。

以下是ISO9606-1标准的主要内容。

ISO9606-1标准主要包含了以下几个方面:焊接工人的资格和认证要求、测试程序和条件、试验方法、焊接工人的评估和审查以及认证的有效期等。

首先,焊接工人需要符合一定的资格和认证要求才能进行钣金焊接。

这些要求包括职业教育背景、工作经验、相关的培训等。

焊接工人需要有适当的技能和知识,能够熟练操作各种焊接设备和工具。

其次,ISO9606-1标准规定了测试程序和条件。

测试程序包括焊接工人的理论考试和实际操作测试。

焊接工人需要通过理论考试来证明他们对焊接原理、焊接工艺和焊接材料的理解。

实际操作测试是通过让焊接工人完成一系列工作任务来评估他们的实际操作能力。

ISO9606-1标准还规定了焊接工人测试的试验方法。

这些方法包括对焊接工人的视觉检查、X射线检测、超声波检测和磁粉检测等。

这些试验方法用于检测焊接工人焊接的质量和完整性,以确保焊接的可靠性和安全性。

此外,ISO9606-1标准对焊接工人的评估和审查提供了指导。

焊接工人的评估需要考虑他们的技能和知识、工作经验以及实际操作能力。

审查的目的是确保焊接工人在持续的焊接工作中能够保持其技能和知识的更新和提高。

最后,ISO9606-1标准规定了焊接工人认证的有效期。

焊接工人的认证需要定期进行更新和审查,以确保他们的焊接技能和知识仍然符合国际标准的要求。

总结起来,ISO9606-1标准规定了钣金焊接工人的资格和认证要求、测试程序和条件、试验方法、评估和审查以及认证的有效期等,旨在保证钣金焊接的质量和安全。

通过ISO9606-1标准,企业和组织可以确定焊接工人是否具备适当的技能和知识,以确保钣金焊接的质量和可靠性。

机械冲击试验标准

(一通检测)

项目介绍

试验目的是确定在正常和极限温度下,当产品受到一系列冲击时,各性能是否失效。

冲击试验的技术指标包括:峰值加速度、脉冲持续时间、速度变化量(半正弦波、后峰锯齿波、梯形波)和波形选择。

冲击次数无特别要求外每个面冲击3次共18次。

许多产品在使用、装卸、运输过程中都会受到冲击。

冲击的量值变化很大并具有复杂的性质。

因此冲击和碰撞可靠性测试适用于确定机械的薄弱环节,考核产品结构的完整性。

机械冲击试验又名:mechanical shock.

机械冲击试验

碰撞试验的技术指标包括:峰值加速度、脉冲持续时间、速度变化量(半正弦波)、每方向碰撞次数。

注意冲击和碰撞的方向应是6个面,而不是X、Y、Z 三方向。

在环境试验中,振动、冲击和碰撞是有共通点的:这三种试验都是可以作为对产品本身机构强度的一种有效检验手段。

但是振动试验讲究持续性,疲劳性。

像产品在运输过程或者一些发动机上的元件在运行时都是一个长期的过程。

冲击试验是瞬间性的,破坏性的。

理论上跌落试验也算是冲击的一种,一般冲击试验机是将物品固定在平台上,然后将平台上升,利用重力加速度冲击,冲击波形有半正弦波、梯形波、三角波。

碰撞试验可以看做重复性的冲击累加。

但是碰撞试验一般是利用物体动能来测试的,碰撞试验有平面的,也有斜面的。

参考的测试标准

GB/T 2423.5,IEC 60068-2-27,MIL-STD-202G,EIA-364-27等。

友情提示:本资料代表个人观点,如有帮助请下载,谢谢您的浏览!。

焊接工艺评定及产品焊接试板的冲击试验温度和合格指标在压力容器产品监督检验过程中,好多人为焊接工艺评定和产品焊接试板的冲击试验试验温度和合格指标争论不休,主要的焦点集中在容器板如16MnR的冲击试验温度和合格指标上。

大家知道,GB 6654-1996《压力容器用钢板》第二号修改单对16MnR原材料的冲击试验温度和合格指标作了修改,分别为0℃和31J。

于是有人就认为16MnR 焊接工艺评定和产品焊接试板的冲击试样也应该做0℃冲击,冲击功不小于31J 为合格。

其实不然,JB 4708-2000《钢制压力容器焊接工艺评定》评定用钢材焊后的冲击合格指标有明确的规定:“每个区3个试样为一组的常温的冲击吸收功平均值应符合图样或相关技术文件规定,且不得小于27J,至多允许有1个试样的冲击吸收功低于规定值,但不低于规定值的70%.”也就是说,如果图样或相关技术文件没有特殊的规定,则焊接工艺评定的冲击试验只需要做常温冲击,冲击功不小27)即为合格。

JB 4708- 92原来规定,焊接工艺评定试样的力学性能应不低于母材的要求。

到了JB 4708-2000的时候,标准对冲击试样的合格指标作了修改,为什么呢?JB 4708-2000标准释义中讲得很清楚:“母材经过焊接热循环的作用变成有复杂组织的热影响区,其性能特别是冲击韧性有变差倾向,对于调质钢而言,焊接热影响区不能进行调质处理,冲击韧性难以与母材相比。

焊接工艺评定冲击试样的韧性指标原规定不低于母材标准规定值较苛刻,现改为应符合图样或相关技术文件规定,且不得小于27J较妥,与JB 4744-2000《钢制压力容器产品焊接试板》的力学性能检验规定相同。

”同时与其他国家的标准相比(如日本JISB8235《压力容器焊接工艺评定试验)),JB 4708-2000对冲击韧性试验合格指标的规定要严格。

综上所述,GB6654-1996中对冲击试验温度和冲击功的合格的指标仅仅是针对原材料出厂时的要求;对焊接工艺评定而言,只需做常温冲击且冲击功不低于27)即为合格。

ISO9016:焊缝冲击试验中⽂ISO 9016:2001⾦属材料焊缝破坏性试验-冲击试验-试样位置、缺⼝⽅向和检验⽅法1 范围本国际标准规定了对对接焊缝进⾏冲击试验时试样取样位置、试样的缺⼝⽅向和冲击试验报告的试验⽅法。

本国际标准适⽤于采⽤熔化焊⽅法制造的各形式的⾦属材料产品的冲击试验。

本国际标准除采⽤ISO 148内容外还包括试样名称和补充的试验报告要求。

2 引⽤标准下列标准所包含的条⽂,通过在本标准中引⽤⽽构成为本国际标准的条⽂。

凡是注明⽇期的引⽤标准,其随后任何的修改或修订均不适⽤于本标准。

然⽽,⿎励根据本国际标准达成协议的各⽅探讨使⽤这些最新版本标准的可能性。

对于不注明⽇期的引⽤标准,其最新版本适⽤本标准。

ISO和IEC成员保持通⽤有效国际标准⽬录。

ISO 148:1983, Steel-Charpy impact(V-notch) 钢-夏⽐冲击(V型缺⼝)3 原理冲击试验按ISO 148进⾏。

试验温度、位置、试样的类型和尺⼨以及缺⼝⽅向按相关适⽤标准。

除按ISO 148要求外,缺⼝位置通过宏观腐蚀确定。

4 符号及说明4.1 符号组成符号中的字母是说明类型、位置和缺⼝⽅向⽽数字表明距参考线(RL)的距离(单位:㎜)。

表⽰⽅法见表1和表2。

应从焊接接头截取试样,试样的纵轴与焊缝长度⽅向成直⾓。

4.2 符号说明符号由下列字符组成:-第⼀个字符:U:夏⽐U型缺⼝;V:夏⽐V型缺⼝;-第⼆个字符:W:缺⼝在焊缝,参考线为试样上焊缝的中⼼线;H:缺⼝在热影响区,参考线为熔合线或结合线(缺⼝应包括热影响区);-第三个字符:S:缺⼝⾯平⾏于焊缝表⾯⑴;T:缺⼝贯穿厚度⽅向;-第四个字符:a:缺⼝中⼼线距参考线的距离(如果a在焊缝中⼼线,则应记录a=0);-第五个字符:b:焊接接头表⾯⑵距试样表⾯最近的距离(如果b在焊缝表⾯,则应记录b =0)4.3 附加信息当不能充分确定试样位置或缺⼝⽅向时,应提供焊缝制造草图作为参考。

焊接接头冲击试验kv2值1.引言焊接接头是利用焊接工艺将金属材料连接起来的一种方式,具有结构简单、重量轻、成本低廉、连接效果好等优点,广泛应用于各个领域。

然而,焊接接头也存在着一些潜在问题,其中之一就是抗冲击能力不足。

在一些高应力、高冲击负荷环境下,焊接接头可能会发生断裂,在严重的情况下会导致设备损坏和人员伤亡。

因此,对焊接接头进行冲击试验,评估其抗冲击能力,具有重要的现实意义。

本文将介绍焊接接头冲击试验的知识和方法,重点介绍kv2值在冲击试验中的应用。

2.焊接接头冲击试验的种类焊接接头冲击试验是通过施加冲击荷载,使得焊接接头产生瞬间的应力,进而评估其抗冲击能力的试验。

常见的焊接接头冲击试验种类有以下几种:2.1定向冲击试验定向冲击试验是指在一个固定的方向上施加冲击荷载,评估焊接接头在该方向上的抗冲击能力。

这种试验通常使用冲击试验机完成。

2.2多向冲击试验多向冲击试验是指在不同方向上施加冲击荷载,评估焊接接头在不同方向上的抗冲击能力。

这种试验通常比定向冲击试验更具有现实意义,因为焊接接头通常需要在多个方向上承受冲击荷载。

2.3动态冲击试验动态冲击试验是指采用曲线来模拟复杂的冲击载荷,以评估焊接接头在实际工作环境中的抗冲击能力。

3.冲击试验中的kv2值焊接接头的kv2值通常是按照国际标准ISO9016-1规定的方法进行测量的。

具体来说,kv2值是指施加的冲击荷载和焊接接头的厚度之比。

kv2值越小,则焊接接头越容易受到冲击荷载而发生破坏。

因此,kv2值可以作为评估焊接接头冲击强度的重要指标。

4.焊接接头冲击试验的实验流程4.1样品制备首先需要制备焊接接头试样。

样品的制备应根据实际应用情况选择合适的焊接工艺,制备成具有代表性的焊接接头。

试样的厚度和尺寸应符合实验要求。

4.2冲击试验将焊接接头样品放置在冲击试验机上,根据试验要求施加合适的冲击荷载,测量冲击荷载与位移的关系,绘制冲击曲线。

根据冲击曲线和kv2值计算焊接接头的冲击强度指标。

冲击测试规范Shock Test Procedure1.0 PURPOSE (目的 ):1.1The following procedure is for operating and non operating shock test. This test is to verify that the product is capable of sustaining operating and non-operating shocks.1.1是用来求得产品有能力承受操作中或非操作中的冲击。

2.0 SCOPE (范围):2.1 This test procedure is to determine the ability of all products to withstand the impacts.2.1 试验所有产品有能力抵挡冲击。

3.0 SPECIFICATION (规格):3.1Three identical shocks applied to each of six surfaces for a total 18 shocks. The shock pulse shape should be a half sine wave and levels as shown below:3.1 3个相同的冲击施于6个面中的每一面,共18个冲击,冲突波定是一个半正弦波且强度如下:Operating - 10 G, 1/2 sine wave, 11 ms, all major axis在操作时:10G 1/2正弦波 11ms对X.Y.Z轴Non Operating - 20 G,1/2 sine wave, 11 ms, all major axis.排操作时:20G 1/2正弦波 11ms对X.Y.Z轴NOTE: When this specification conflicts which product specification the product specification take precedence in all respects.备注: 当这份规范与产品规格书所规定的规格有所抵触时, 以产品规格书所规定的规格为准.4.0 TEST EQUIPMENT(测试设备):4.1Shock table and mounting fixture to hold the specimen firmly on the table.4.1样本须稳固的固定于测试桌上。

金属冲击试验标准

金属冲击试验是指测试金属材料在冲击作用下耐受性能的一种试验方法。

它可以识别金属

材料许多优异的特性,包括冲击韧性、塑性及抗硬度等。

在航天航空、汽车制造中,金属

冲击试验是判断金属材料在冲击作用下是否安全可靠的关键测试项目之一。

金属冲击试验可以分为诸如冲击硬度测试、冲击断裂测试等多种。

硬度测试的主要任务是

确定某材料的耐冲击硬度,从而推断它的脆性程度;断裂测试在测试中使用火花加速器,

将金属从一定高度抛至另一金属靶上,用于检测材料的抗冲击断裂性能。

根据不同的应用,不同的金属冲击试验也有不同的标准要求。

例如,根据《航空航天产品

热处理要求》(ANSI/ASM E 78-1986)规定,材料能耐受撞击装置中一定分贝水平的冲击波,就可被认为是合格的。

此外,欧共体标准EN ISO 148-2:2001中规定,金属材料的硬度

以平均Tr(Charpy)值的多次测量结果为核心判断标准,以确定材料在冲击作用下的耐受性能。

在金属冲击试验中,有多种冲击测试仪器可供使用,具体要求已经受到国家标准规定,考

虑到其可靠性和准确性,法规协议也需要严格维护,以保证测试结果的可靠性。

总而言之,金属冲击试验是用于衡量金属材料耐冲击性能重要的试验方法。

正确的试验方

法和规范,可以帮助我们未雨绸缪,更好的应对今后的金属材料冲击测试工作。

ISO 9016:2001

金属材料焊缝破坏性试验-冲击试验-

试样位置、缺口方向和检验方法

1 范围

本国际标准规定了对对接焊缝进行冲击试验时试样取样位置、试样的缺口方向和冲击试

验报告的试验方法。

本国际标准适用于采用熔化焊方法制造的各形式的金属材料产品的冲击试验。

本国际标准除采用ISO 148内容外还包括试样名称和补充的试验报告要求。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本国际标准的条文。

凡是注明日

期的引用标准,其随后任何的修改或修订均不适用于本标准。

然而,鼓励根据本国际标准达

成协议的各方探讨使用这些最新版本标准的可能性。

对于不注明日期的引用标准,其最新版

本适用本标准。

ISO和IEC成员保持通用有效国际标准目录。

ISO 148:1983, Steel-Charpy impact(V-notch) 钢-夏比冲击(V型缺口)

3 原理

冲击试验按ISO 148进行。

试验温度、位置、试样的类型和尺寸以及缺口方向按相关适

用标准。

除按ISO 148要求外,缺口位置通过宏观腐蚀确定。

4 符号及说明

4.1 符号组成

符号中的字母是说明类型、位置和缺口方向而数字表明距参考线(RL)的距离(单位:㎜)。

表示方法见表1和表2。

应从焊接接头截取试样,试样的纵轴与焊缝长度方向成直角。

4.2 符号说明

符号由下列字符组成:

-第一个字符:U:夏比U型缺口;

V:夏比V型缺口;

-第二个字符:W:缺口在焊缝,参考线为试样上焊缝的中心线;

H:缺口在热影响区,参考线为熔合线或结合线(缺口应包括热影响区);

-第三个字符:S:缺口面平行于焊缝表面⑴;

T:缺口贯穿厚度方向;

-第四个字符:a:缺口中心线距参考线的距离(如果a在焊缝中心线,则应记录a=0);

-第五个字符:b:焊接接头表面⑵距试样表面最近的距离(如果b在焊缝表面,则应记录b =0)

4.3 附加信息

当不能充分确定试样位置或缺口方向时,应提供焊缝制造草图作为参考。

⑴:这个方向的含义相当于在断裂力学试验中“表面缺口”的含义。

⑵:在双V形、K形或类似焊缝的情况下,焊接接头表面为焊缝较宽的一侧或远离开始焊接一侧。

5 符号实例

符号实例在表1、表2和图1中给出。

表1

缺口表面平行于试件表面(S位置)

焊缝中心熔合线/结合线符号

示意图

符号

示意图VWS a/b

VHS a/b

(压力焊)

VHS a/b

(熔化焊)

表2 缺口表面垂直于试件表面(T 位置)

焊缝中心 熔合线/结合线

符号 示意图

符号 示意图

VWT 0/b

VWT a /b

VWT 0/b

VWT a /b

VHT 0/b

VHT a /b

VHT 0/b

VHT a /b

(mm)注:

1 缺口轴线

2 母材

3 热影响区

4 熔合线

5 焊缝金属

图1 典型的符号实例

6 检验

按本国际标准标明的试样应按ISO 148的规定进行试验。

7 试验报告

试验报告内容除按ISO 148的规定要求的内容外还应包括下列内容:

⑴参照的国际标准。

例如ISO 9016。

⑵表明试样的符号。

⑶如需要给出草图。

⑷观察到的缺陷的类型和尺寸。

⑸相关应用标准和/以及协议所要求的其他内容。

附录A给出了典型的试验报告实例。

附录A

(资料性附录)

试验报告实例

序号

依据 pWPS 依据 试验结果“冲击试验”

试验结果 “ ”

生产者 检验目的 取样的产品 母材 填充金属

表A.1-依据ISO 9016冲击试验

注释 试样号 No. 符号

类型及尺寸 mm 试验温度

℃ 冲击韧度

J/mm 2

冲击吸收功 J 断口的位置a)断口的类型a)缺陷类型及尺寸

a):如果需要

检验人员或检验机构: 审核:

(姓名、日期和签名) (姓名、日期和签名)。