板材来料检验规范

- 格式:doc

- 大小:120.00 KB

- 文档页数:5

板材检验标准

1 目的

规范来料检验(板材)的标准,便于对来料的控制,提高产品质量,明确检测方法。

2 适用范围

公司所有的电解板、冷扎板、不锈钢板、铝板、覆铝锌板、铜板的来料检测。

3引用文件

《线性尺寸未注公差标准》GB/T1804-1992

《计数抽样检验程序》GB/T2828.1-2003

3职责

采购部:负责所有原材料的采购及不良品的反馈

仓库:负责进料(包装,产品型号,规格,数量)的验证与收货。

品质部:负责所有来料的检验和判定。

三检测标准与检测方法

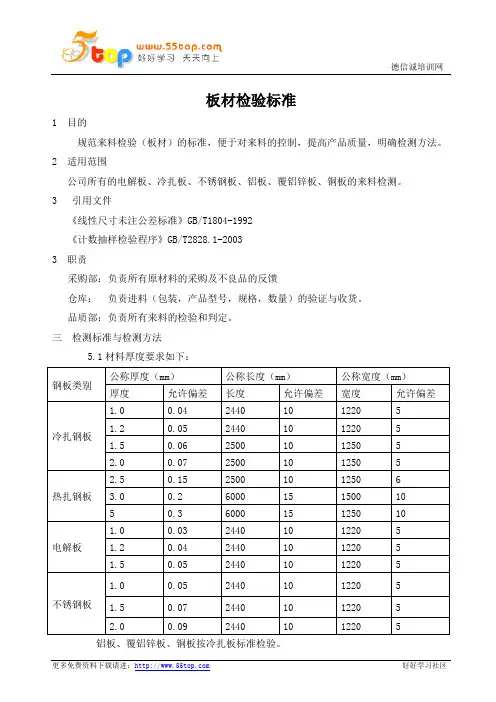

5.1材料厚度要求如下:

铝板、覆铝锌板、铜板按冷扎板标准检验。

5.2 检测方式:千分尺或数显卡尺。

5.3 外观

5.3.1外观无深划痕、凹凸不平、变形等不良。

电解板:锌层颜色一致,表面无黑点、

锌层脱落等不良。

冷扎板:表面无锈迹。

5.3.2表面有特殊要求的材料,如电镀、氧化、表面不作处理的材料、贴膜材料,要

求无深浅划伤、变形等不良。

6 其它有特殊要求的材料,以技术部、客户要求为准。

7 检查数量按抽样标准检测。

对表面有特殊要求的材料外观全检。

8 对供应商每季度提供一次准材质证明。

(性能不检测)。

1.目的为检验员提供来料检验规则和检验方法,保证来料质量状况,从而稳定产品质量。

2.适用范围本标准适用于本公司所有采购板材物料的检验。

3.检验工具游标卡尺;千分尺;卷尺4.用语定义4.1 表面缺陷:指表面裂纹、腐蚀斑点、折痕、压痕、摩擦痕、气泡、生锈、金属压入物、非金属压入物、脏污、色差等缺陷。

4.1.1 表面裂纹:因零件结构设计或模具设计不当,冲压时产生的裂纹。

4.1.2 腐蚀斑点:在热处理或储存过程中,由腐蚀介质引起的板面点状缺陷。

4.1.3 折痕:在轧制过程中,板材输送道轨不平衡或不均衡轧制,引起的垂直轧制方向的痕迹。

4.1.4 压痕:在轧制运输或冲压过程中,板面受异物挤压、碰撞而产生的凹陷变形。

4.1.5 摩擦痕:板料未贴膜之前的搬运、清洗过程中,板与板之间,轧制过程中产生的各种摩擦痕迹,它们一般呈分散状或扫帚状。

4.1.6 气泡:因冶金质量问题,使板材表层含有针孔,皮下气孔等,一旦受热,便产生气泡。

生锈:因环境的影响或养护过程中应使用中性物质(如清水)经常清洗以减少腐蚀介质附着而生锈;因尖锐物体划伤而破坏晶间结构生锈,其电解板因破坏电解层面生锈。

金属压入物:在轧制或冲压过程中,因轧辊或模具粘金属屑,或者板面落有金属屑进而轧制或冲压到板面上。

4.1.7 非金属压入物:在轧制或冲压过程中,因非金属物落到板面上,被轧压入板面。

4.1.8 脏污:各环节中操作不整洁附着在板面上,呈膜状或块状的堆积物。

4.1.9 色差:铝板较软,轧制过程中,轧辊与铝板摩擦发热,产生氧化色、暗色,轧辊自身磨损而与铝板之间出现打滑,产生发亮区——铝板5.质量要求5.1不允许塑胶覆盖面(不含底面)通过塑件能观察到任何影响外观和色泽的缺陷。

5.2烤漆面:凡是烤漆能够覆盖住且符合烤漆面外观要求的所有缺陷均允收。

5.3后工序抛光、拉丝或进行表面处理(氧化、电镀、喷涂)所能覆盖的表面,且符合后序外观要求的所有缺陷均允收。

6.外观质量要求,具体要求按下表列出(其中D:缺陷直径或最大尺寸)热扎板平面度要求(摘选宝钢企业标准):单位:mm 8. 板材宽度/长度公差要求(摘选GB/T708-2006)注:长度公差以普通精度检测单位:mm 9. 边浪要求-- 屈服强度小于280MPa,波浪长度不小于200mm时,对于公称宽度小于1500mm的钢板,波浪高度应小于波浪长度的1%,对于公称宽度小于1500mm的钢板,波浪高度应小于波浪长度的1.5%.-- 屈服强度小于280MPa,波浪长度应小于200mm,波浪高应小于2mm.10. 镰刀弯要求-- 冷扎钢板:钢板和钢带的的镰刀弯在任意2000mm长度上应不大于6mm;钢板的长度不大于2000mm时,其镰刀弯应不大于钢板实际长度的0.3%.纵切钢带的镰刀弯在任意 2000mm长度上应不大于2mm.-- 热扎钢板:单扎钢板的的镰刀弯应不大于实际长度的0.2%;钢带(包括纵切钢带)和连11. 切斜--冷扎钢板:钢板应切成直角,切斜应不大于钢板宽度的1%.-- 热扎钢板: 钢板的切斜应不大于实际宽度的1%.12.抽样计划和缺陷类型判定12.1 抽样计划A、外观和尺寸检验:每批任抽检3~5PCSB、特殊板料性能每批任抽检1PCS;C、对每批盒装板来料,随机抽检;开平板每批必须全数打开检验.12.2 缺陷类型判定以上外观尺寸判定为不能接受的缺陷或特殊板料性能试验不能通过的均判定为重缺陷:MAJ13.材质报告有效期限供应商提供的材质报告有效期为一年,每批整板来料供应商均需提供有效期内的材质报告。

来料检验标准一、制定目的为确保来料品质符合公司使用要求,为公司品质把好第一关,特制定此标准。

二、适用范围本标准适用于品控部人员对来料品质实施确认。

三、具体内容1.实木横拼板及胡桃板材类1.外观质量检验a)板材径切,直纹,没有色差。

四面完好,不允许有小活节。

2.含水率检验a)含水率控制在8%-12%,选用误差不大于±2%的含水率测试仪测量。

要求供应商提供相关书面证明。

3.外形尺寸偏差a)长、宽尺寸偏差≤±2.0mm;厚度尺寸偏差≤±0.5mm具体按采购合同要求进行检验。

b)横拼板拼板条等宽(45---80mm),不允许有明显胶缝存在。

2.集成材类1.外观质量检验a)集成材表面无开裂、节疤、虫眼;b)集成材按要求表面平整,无缺木,不允许由于设备、刀具缺陷或木材纹理紊乱等原因造成的起毛现象;c)指接榫接合紧密,指接榫完整,接缝均匀一致,无根部劈裂,平接口处无开裂、缝隙;d)目测整板无明显翘曲变形现象。

2.含水率检验a)含水率控制在8%-12%,选用误差不大于±2%的含水率测试仪测量。

要求供应商提供相关书面证明。

3.外形尺寸偏差a)长、宽尺寸偏差≤±2.0mm;厚度尺寸偏差≤±0.5mm具体按采购合同要求进行检验。

4.板面翘曲度检验a)集成材原则上不许有翘曲现象。

具体按采购合同要求进行检验。

5.集成材结合强度检验a)集成材的结合强度符合非承重木质部件或构件的国家标准要求。

由供应商提供相应的国家检测报告。

3.三聚氰胺板1.外观质量要求:表面平整光滑,无污迹、烂纸、起鼓、气泡、翘边、脱纸现象。

要求表层厚薄均匀、无杂质、压痕、木纹清晰。

2.规格尺寸及公差按合同订单执行。

4.玻璃类1.尺寸及允许偏差a)普通玻璃:不允许爆边、缺角、裂纹、结石、光学变形、允许㎡宽度0.1mm以下,长度20mm以下的划伤,直径1.5mm以上气泡不允许有,直径1.5mm以下的气泡每块最多3个。

木材来料检验规范

1. 目的

本文档旨在确立木材来料检验的规范,确保所进入的木材符合质量标准,以保障产品质量和生产安全。

2. 检验范围

木材来料检验应覆盖以下方面:

- 木材外观检查

- 尺寸和长度测量

- 湿度测试

- 密度测量

- 可检测的木材缺陷(如裂纹、疵点等)

- 霉变和腐朽情况检查

3. 检验方法

3.1 木材外观检查应采用目视检查的方式,包括检查表面平整度、颜色、纹理等。

3.2 尺寸和长度测量应使用合适的工具进行,确保木材的尺寸符合要求。

3.3 湿度测试应使用适当的湿度计进行,确保木材的湿度在合

理范围内。

3.4 密度测量可采用非破坏性或破坏性的测量方法,以确定木

材的密度。

3.5 可检测的木材缺陷应通过仪器或人工检查,以确保木材没

有明显的缺陷。

3.6 霉变和腐朽情况检查应通过肉眼观察或者相关检测工具进行,以排除有害的霉变和腐朽木材。

4. 检验记录

每次木材来料检验都应做详细的检验记录,并保存至少一年,

以备查证和追溯需要。

5. 检验结果处理

5.1 若木材来料检验结果符合质量标准,可以接受并进入下一

步工序。

5.2 若木材来料检验结果不符合质量标准,应及时通知供应商,并协商解决方案。

6. 审核与更新

本文档应定期进行审查和更新,以适应木材来料检验技术的发展和公司需求的变化。

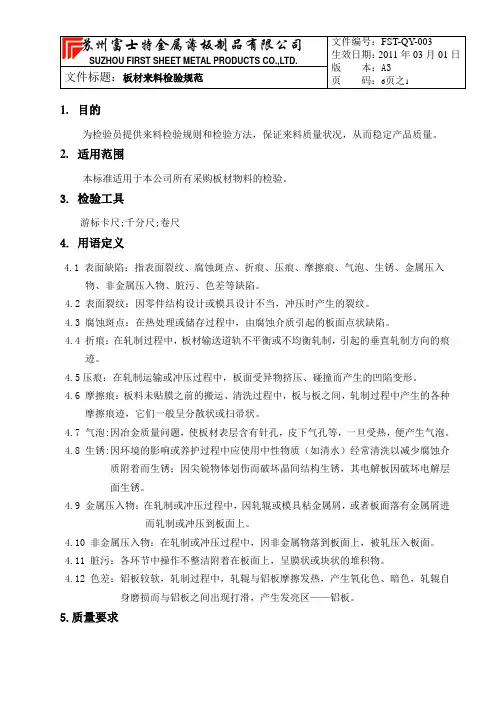

文件标题:1.目的为检验员提供来料检验规则和检验方法,保证来料质量状况,从而稳定产品质量。

2.适用范围本标准适用于本公司所有采购板材物料的检验。

3.检验工具游标卡尺;千分尺;卷尺4.用语定义4.1 表面缺陷:指表面裂纹、腐蚀斑点、折痕、压痕、摩擦痕、气泡、生锈、金属压入物、非金属压入物、脏污、色差等缺陷。

4.2 表面裂纹:因零件结构设计或模具设计不当,冲压时产生的裂纹。

4.3 腐蚀斑点:在热处理或储存过程中,由腐蚀介质引起的板面点状缺陷。

4.4 折痕:在轧制过程中,板材输送道轨不平衡或不均衡轧制,引起的垂直轧制方向的痕迹。

4.5压痕:在轧制运输或冲压过程中,板面受异物挤压、碰撞而产生的凹陷变形。

4.6 摩擦痕:板料未贴膜之前的搬运、清洗过程中,板与板之间,轧制过程中产生的各种摩擦痕迹,它们一般呈分散状或扫帚状。

4.7 气泡:因冶金质量问题,使板材表层含有针孔,皮下气孔等,一旦受热,便产生气泡。

4.8 生锈:因环境的影响或养护过程中应使用中性物质(如清水)经常清洗以减少腐蚀介质附着而生锈;因尖锐物体划伤而破坏晶间结构生锈,其电解板因破坏电解层面生锈。

4.9 金属压入物:在轧制或冲压过程中,因轧辊或模具粘金属屑,或者板面落有金属屑进而轧制或冲压到板面上。

4.10 非金属压入物:在轧制或冲压过程中,因非金属物落到板面上,被轧压入板面。

4.11 脏污:各环节中操作不整洁附着在板面上,呈膜状或块状的堆积物。

4.12 色差:铝板较软,轧制过程中,轧辊与铝板摩擦发热,产生氧化色、暗色,轧辊自身磨损而与铝板之间出现打滑,产生发亮区——铝板。

5.质量要求文件标题:5.1不允许塑胶覆盖面(不含底面)通过塑件能观察到任何影响外观和色泽的缺陷。

5.2 烤漆面:凡是烤漆能够覆盖住且符合烤漆面外观要求的所有缺陷均允收。

5.3 后工序抛光、拉丝或进行表面处理(氧化、电镀、喷涂)所能覆盖的表面,且符合后序外观要求的所有缺陷均允收。

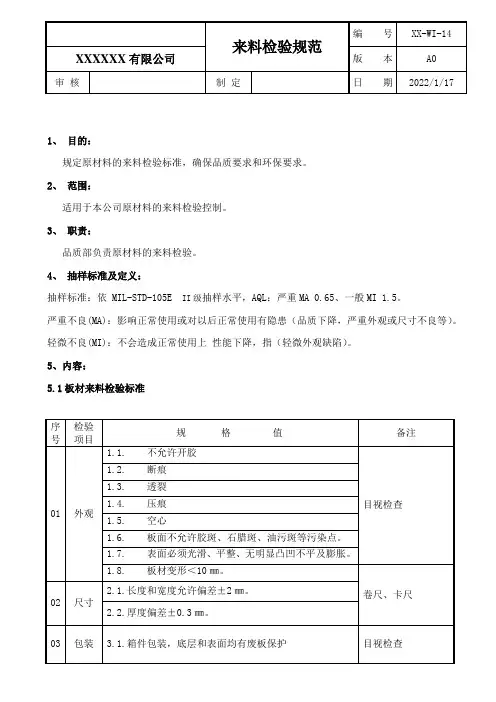

1、目的:

规定原材料的来料检验标准,确保品质要求和环保要求。

2、范围:

适用于本公司原材料的来料检验控制。

3、职责:

品质部负责原材料的来料检验。

4、抽样标准及定义:

抽样标准:依 MIL-STD-105E II级抽样水平,AQL:严重MA 0.65、一般MI 1.5。

严重不良(MA):影响正常使用或对以后正常使用有隐患(品质下降,严重外观或尺寸不良等)。

轻微不良(MI):不会造成正常使用上性能下降,指(轻微外观缺陷)。

5、内容:

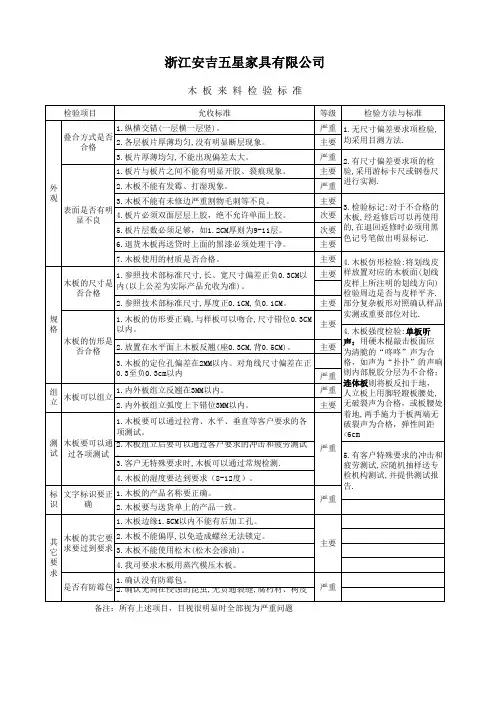

5.1板材来料检验标准

5.2木皮来料检验标准

5.3油漆来料检验标准

5.4白乳胶来料检验标准

5.5五金配件来料检验标准

5、表单记录:

来料检验报告单。

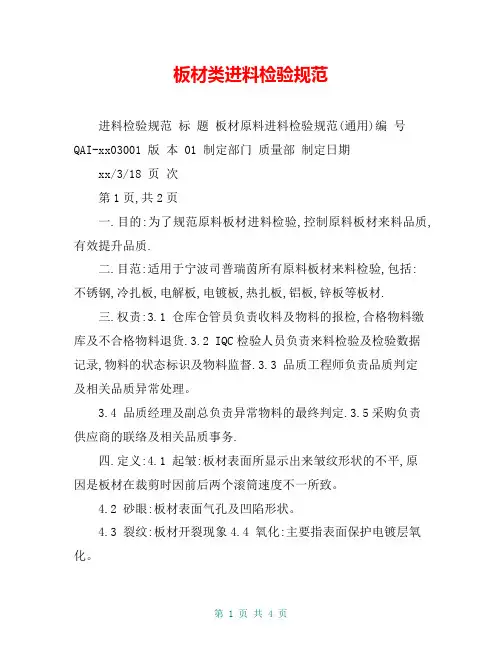

板材类进料检验规范进料检验规范标题板材原料进料检验规范(通用)编号QAI-xx03001 版本 01 制定部门质量部制定日期xx/3/18 页次第1页,共2页一.目的:为了规范原料板材进料检验,控制原料板材来料品质,有效提升品质.二.目范:适用于宁波司普瑞茵所有原料板材来料检验,包括:不锈钢,冷扎板,电解板,电镀板,热扎板,铝板,锌板等板材.三.权责:3.1 仓库仓管员负责收料及物料的报检,合格物料缴库及不合格物料退货.3.2 IQC检验人员负责来料检验及检验数据记录,物料的状态标识及物料监督.3.3 品质工程师负责品质判定及相关品质异常处理。

3.4 品质经理及副总负责异常物料的最终判定.3.5采购负责供应商的联络及相关品质事务.四.定义:4.1 起皱:板材表面所显示出来皱纹形状的不平,原因是板材在裁剪时因前后两个滚筒速度不一所致。

4.2 砂眼:板材表面气孔及凹陷形状。

4.3 裂纹:板材开裂现象4.4 氧化:主要指表面保护电镀层氧化。

4.5 压伤:因外在压力撞击和撞压在板材表面,导至板材局部变形现象.4.6 划痕:表面划伤的痕迹,可分有手感和无手感两种.4.7 起皮:板材表面出现的小块状皮层现象。

4.8 电镀层起泡:电镀层里起有像水泡形状现象。

4.9 电镀层脱落:电镀层与基材脱离现象。

4.10 水纹/水印:电镀和电解过程中,表面上积水没有吹干净,就直接烘干,留在物件表面上水迹的形状.4.11 纹路:表面拉丝纹的方向。

4.12 错纹/乱纹:拉丝的方向错误或拉丝纹路错乱。

4.13 不锈钢表面白点:不锈钢在加工镜面过程中,因加工不当,导致镜面上有白点现象.4.14 杂质:材质原料掺有杂质,表现于表面的一些小黑点现象.4.15水锈:表面沾有水时间比较短所生一种锈,这种锈对基材是没有腐蚀,通过水洗就能洗掉.4.16腐蚀性生锈:表面生锈己对基材造成腐蚀.五.检验内容: A)材质检验要求: 每批送货供应商提供第三方测试材质报告. B)外观检验要求:1.热扎板进料检验外观要求:1.1 表面除水锈外,无腐蚀性生锈现象.1.2 表面无波浪纹和起皱现象.1.3 表面无起皮现象.1.4 无明显有手感压伤和缺料现象。

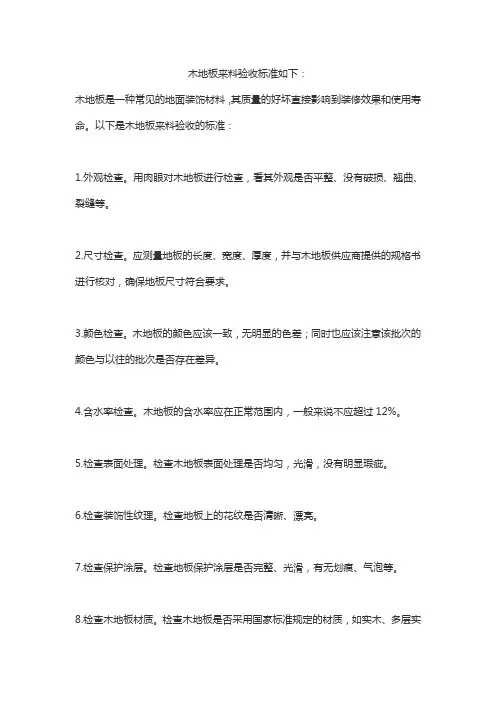

木地板来料验收标准如下:

木地板是一种常见的地面装饰材料,其质量的好坏直接影响到装修效果和使用寿命。

以下是木地板来料验收的标准:

1.外观检查。

用肉眼对木地板进行检查,看其外观是否平整、没有破损、翘曲、裂缝等。

2.尺寸检查。

应测量地板的长度、宽度、厚度,并与木地板供应商提供的规格书进行核对,确保地板尺寸符合要求。

3.颜色检查。

木地板的颜色应该一致,无明显的色差;同时也应该注意该批次的颜色与以往的批次是否存在差异。

4.含水率检查。

木地板的含水率应在正常范围内,一般来说不应超过12%。

5.检查表面处理。

检查木地板表面处理是否均匀,光滑,没有明显瑕疵。

6.检查装饰性纹理。

检查地板上的花纹是否清晰、漂亮。

7.检查保护涂层。

检查地板保护涂层是否完整、光滑,有无划痕、气泡等。

8.检查木地板材质。

检查木地板是否采用国家标准规定的材质,如实木、多层实

木、人造板等。

综上所述,木地板来料验收标准主要包括外观、尺寸、颜色、含水率、表面处理、装饰性纹理、保护涂层和材质等方面。

合格的木地板应该外观平整、无破损、符合尺寸要求、颜色一致,含水率正常,并且表面处理均匀,装饰性纹理漂亮,保护涂层完整,材质符合国家标准。

进料检验标准----杉木规格料检测项目检测方式检测方法检测人检测标准质量记录质检仓库主任生产主任外观目测2%卷尺v v v要求木条无腐烂、霉变、虫孔、开裂、边皮、圆棱。

木条无大死节,死节直径不能超过10MM(且不能出现在木条的两边及两侧);无直径超过20MM的大活节(活节或死节上不能有任何裂纹),无坑凹、缺边、缺角现象.原材料进厂检验报告单,参与检验人员签字确认。

尺寸抽检2%卡尺卷尺v v v长度:不允许有负公差,允许有1MM的正公差。

宽度:不允许有负公差,允许有1CM的正公差;边皮不能大于1CM。

厚度:不允许有负公差,允许有1MM的正公差。

含水率抽检2%测水器v v v含水率≤14度。

弯曲度抽检2%卡尺拉绳v v v不允许有侧弯,允许有3MM/米的顺弯。

判定标准:验收过程中,若抽检数的10%不符合上述要求,则判定此批木条不合格;若不合格品的可利用率超过50%时,可按照50%的合格品来验收,同时注明为不合格品;若不合格品的可利用率低于50%,则按照废品来验收。

进料检验标准----松木规格板检测项目检测方式检测方法检测人检测标准质量记录质检仓库主任生产主任外观抽检2%目测v v v木条无腐烂、霉变、、无黑褐色条纹、无边皮、圆棱、坑凹、缺边、缺角,木板必须平整,无凹陷。

原材料进厂检验报告单,参与检验人员签字确认.水份抽检2%测水器v v v水份≤14度为合格。

尺寸抽检2%卡尺卷尺vv v长度:不允许有负公差,允许有1CM的正公差。

宽度:不允许有负公差,允许有1CM的正公差;边皮不能大于1CM。

厚度:不允许有负公差,允许有1MM的正公差。

判定标准:(木板按其好坏,可分为以下几个等级)A级:木条正反面无死节,允许一面有10MM以下的活节2个B级:正面无死节,允许有≤5MM的活节2处。

反面允许有2个直径≤7MM 的死节,允许有1处长度≤20MM的内裂,允许有3个以下直径≤10MM的活节。

不允许有侧弯,顺弯弯度≤5MM/条。

来料检验规范及流程来料检验是指对供应商提供的原材料或零部件进行检测和评估,以确保其质量符合要求,可以正常使用。

一个完善的来料检验规范及流程能有效提高产品质量,降低生产成本,并为供应商和采购方提供一个良好的合作基础。

下面是一个典型的来料检验规范及流程的介绍。

一、来料检验规范1.检验设备:明确需要的检验仪器和设备,并建立相关检验设备的采购、验收、领用和维护等程序。

2.来料检验标准:根据产品的要求,制定相关的来料检验标准,包括尺寸、外观、性能等方面的要求。

3.来料检验参数:明确需要测量和记录的参数,如尺寸、重量、硬度、含水率等。

4.来料检验方法:根据产品的特点和要求,选择合适的检验方法,如目视检查、尺寸测量、化学分析、机械性能测试等。

5.控制样品数量:根据统计学原理,确定合理的样本数量和抽样方法,以保证检验结果的可靠性。

6.来料检验记录:建立来料检验记录,包括检验结果、检验员、检验日期等信息,以便溯源和管理。

7.不合格处理:明确不合格品的处理方式,包括退货、整改、追溯等,同时建立相应的管理程序。

二、来料检验流程1.采购订单及合同:确保来料检验的基础,包括产品规格、质量标准、交货日期等信息。

2.送货接收:接收供应商送来的原料或零部件,并核对送货单和采购订单是否一致。

3.样品抽样:根据抽样方法,从送货中抽取样品,保证样品的代表性和可证据性。

4.检验参数测量:使用合适的检验方法,对样品进行测量和测试,记录测量结果。

5.检验结果评估:根据来料检验标准,评估检验结果是否合格,并记录评估结果。

6.不合格品处理:对于不合格品,根据不合格处理程序进行处理,如退货、整改等。

7.合格品接收:接收合格的原料或零部件,并进行验收,记录接收结果。

8.数据分析及统计:对检验结果进行分析和统计,找出问题的原因,并及时采取改进措施。

9.持续改进:根据统计结果和过程控制,持续改进来料检验规范及流程,以提高产品质量和效率。

以上是一个典型的来料检验规范及流程的介绍,可以根据具体的产品和公司情况进行调整和完善。

1 .木材含水率1.1 预干板含水率要求:1.1.1 每批来料小2511?,检测数量(随机抽样)不少于40块(根)。

L1.2每批来料26/50m3,检测数量(随机抽样)不少于60块(根)。

LL3每批来料51/80m3,检测数量(随机抽样)不少于80块(根)。

L1.4每批来料81π?以上,检测数量(随机抽样)不少于100块(根)。

L2湿木材不作含水率规定范围1. 3含水率要求1.3. 1楸木、椿(京)木含水率14席以下。

1.4. 2椽木含水率25席以下。

1.4含水率超标处理1.4.1每批木材检测数量中20席以内超过含水率要求(其中最高含水率值不能超过百分之五个点),可按预干板收货入库。

1.4.2每批木材检测数量中2K~50%超过含水率要求,每超一个百分点每立方米扣款5兀°1 .4.3每批木材检测数量中5设以上超过含水率要求,整批按湿材入库。

2 .验(量)尺工具、单位2.1 普通卷尺2. 2验(量)尺单位:mm(毫米)3.材径要求3. 1楸木板自然宽要求>15OnInbI20mmW可接受W150mm(但不能列入A、B级),<120mm拒收。

3. 2椿(京)木板宽要求>13OmnbIOommW可接受《13Omm(但不能列入A、B级),<IOOmm拒收。

3. 3橡木板自然宽要求>10Omnb80nim《可接受WloOmIn(但不能列入A、B级),<80mm拒收。

4.木材规格4.1 长度规格(预干板、湿材)4. 1.1长度为150Onm1、180Onm1、220Onm1、250Onm1、2800mm(椿木)、3000mm、4000mm04. 1.2公差范围:-20Innr+5Ommo4. L3长度收货要求:楸木、椽木原则上V2m只收来料总量5乐椿(京)木原则上V L8m只收来料总量的5%(特殊情况另定),VL5m拒收。

4. 2厚度规格4. 2.1厚度(预干板、湿板):18mms20mm、25mm、30mm、35mm、40mm、45mm、50mm、55mm、60mι∏o4. 2.2公差范围:4. 2.2.1预干板:Tmnr+2mm(不影响开料厚度,局部可-2mm)4. 2.2.2湿板:0mπΓ+3mm4. 3规格不足的处理4. 3.1长度未达到长度规格时,降一个长度等级。

质量标准版本:B0页码:共6页第2页标题:木材质量标准5.1、正,反两面均不允许有节疤,但允许有少量的的针节。

5.2端头允许有5CM以内的端裂,中部不允许有裂纹。

5.3、木材净化面率为83.33%以上。

(以较差的一面划)5.4、许有轻微的变形。

5.5、择净化面的尺寸为:60CM*5CM。

5.6、板面要求无任何腐朽、髓心、变色芯材、扭曲、虫害等现象,厚度在3.5CM以内允许有10%带少量的树皮。

6、A级:6.1、好的一面不允许有节疤,较差的一面允许3CM以下的节疤,个数不限,3CM以上的节疤间距不少于70CM,影响强度的节疤(横节,群生节)不允许有。

6.2、许少量的色差,并且是红心材,但不得超过5%,不得开裂,不允许有黑心材。

6.3、中部裂纹不允许有。

6.4、木材净化面率为66.67%--83.33%。

(以较差的一面划)质量标准版本:B0页码:共6页第3页标题:木材质量标准6.5、板面翘曲值(2m材长)在15mm以内。

6.6、净化面的尺寸为:50CM*5CM。

6.7、度在3.5CM以内含3.5CM的允许有20%带少量的树皮。

厚度在3.5CM以上允许10%带树皮。

7、AB级:7.1、正反面均允许有直径4CM以下的节疤个数不限,40MM以上的节疤间距不少于50CM,影响强度的节疤(横节,群生节)不允许有。

7.2、板材厚度>40MM,允许一面有变色心材,但心材必须是红心材,不得是黑心材,心材不得开裂。

7.3、允许任意一个面有钝棱。

7.4、中部不允许有裂纹。

7.5、木材净化面率为:(以较差的一面划)7.5.1、3.5CM以上(含3.5CM):50%--66.67%。

7.5.2、3.5CM以下(含3.5CM):40%---66.67%8、选择净化面的尺寸为:30CM*4.5CM。

9、厚度在3.5CM以内允许有40%带少量的树皮。

厚度在3.5CM以上允许20%带树皮。

质量标准版本:B0页码:共6页第4页标题:木材质量标准10、面翘曲值(2m材长)在25mm以内。