斗轮机悬臂皮带跑偏的原因分析及对策

- 格式:pdf

- 大小:1.41 MB

- 文档页数:2

工业技术科技创新导报 Science and Technology Innovation Herald64设备概况:大唐林州热电有限责任公司3号输送机是一个双向输送机,位于东、西煤场中间,露天设计,皮带长580 m,整条皮带通过2个输送机驱动滚筒、1个皮带头部伸缩装置改向滚筒、4个斗轮机尾车改向滚筒和8个输送机改向滚筒构成皮带闭合系统。

皮带尾部安装一套自动液压拉紧装置;皮带中间安装一台D Q 800/800.30型斗轮机,通过变换尾车的位置来实现堆、取料,尾车两端安装2组上调偏托辊;皮带头部安装一台三位置的头部伸缩装置进行皮带之间的交叉,通过移动三工位位置来改变上煤运行方式;整条输送机支架各安装6组上、下调偏托辊用于皮带运行中的调整。

(图1)1 皮带跑偏的原因由于工作任务的需要,斗轮机频繁变换堆、取料位置,这样在斗轮机尾车的皮带形成可随尾车上仰或下俯形成一定的倾角,皮带极容易发生跑偏现象,严重时与斗轮机框架摩擦,损坏皮带边缘,缩短皮带寿命,同时尾车和3号皮带连接处形成10m 长的悬空皮带,当落煤点不正时,物料不在皮带中心,造成皮带偏移。

另外由于整条皮带共经过15各滚筒,由于液压拉近装置张紧力小和托辊偏斜或转动不灵活、皮带、各滚筒、托辊表面有黏煤等原因造成在皮带的两端改向滚筒处皮带严重跑偏。

2 采取的措施和皮带跑偏调整方法2.1 斗轮机尾车皮带跑偏的措施和调整(1)斗轮机中部落煤斗出口为正方形,在取料时,燃煤会随着衬板的方向改变煤流的方向,导致落煤点不正,造成皮带跑偏。

通过改造斗轮机落煤斗成为圆形,不论悬臂皮带怎样旋转方向,始终能够保证落煤点处于皮带的中心,杜绝因为落煤点不正造成皮带偏移现象。

(2)在斗轮机尾车头尾处各增加1组手动调偏装置。

当落煤点不正造成尾车皮带跑偏时,通过皮带向哪边偏移,就将相应调偏托辊组支架的那一侧沿着皮带的运行方向前推移的方法进行调偏。

这样调整皮带跑偏非常有效,调整效果十分明显。

皮带机跑偏的分析和防治措施分析皮带机跑偏的分析和防治措施分析摘要:皮带输送机的基本原理使得其在运行中会因为局部摩擦力的大小或者方向变化而导致其发生跑偏事故。

因此在采取措施防止跑偏的过程中就应当从引起跑偏的因素入手进行调整。

关键词:皮带输送机跑偏防治措施1 皮带运输机的原理和跑偏原因分析皮带式运输机械是一种常见的运输机械,这种机械主要是利用胶带作为承载和牵引的连续式运输设备。

其完成运输的主要原理就摩擦力,即通过滚筒和托辊都对胶带产生的摩擦力而带动胶带的运行,这样就完成了运输功能,特点就是承载和传动都是由胶带完成。

从力学角度上看,在运输中造成皮带不规则运动的原因也是来自摩擦力的不平衡,即当皮带上的受力不均匀的时候就会出现局部的摩擦力变化,导致工作异常,常见的就是跑偏。

分析实际生产中的皮带机跑偏的原因可以看出,其跑偏的直接性原因有两个:第一,传输皮带两侧的驱动力出现不平衡,导致皮带在传动过程中出现不一致的情况;第二,是滚轮和托辊产生了对皮带的侧向力作用,导致皮带运行偏离直线。

下面就这两种情况进行分析。

1.1 两侧受力不平衡的情况(1)在设备的张紧装置在安装和调试中出现误差。

皮带的张紧装置安装和调试不到位就会导致皮带的两侧张拉牵引力不协调,因此在运行时就会出现跑偏的情况,这时最为常见的跑偏原因。

(2)皮带运输时物料落料不均匀。

在皮带输送机正常空载运行时情况正常,而在有负载运输时法跑偏,这时应当从物料落料的情况展开调查,因为在皮带机运行过程中这种情况也是极为常见的。

给料不均匀就会导致皮带的局部压力增加而导致摩擦力增加,自然就会出现运行不平衡,如物料偏左增向右侧跑偏,反之也是如此。

(3)传送带本身的质量问题。

皮带本身出现质量问题也很导致皮带的两侧张力的不均衡,如:皮带本身不直、接头不齐等,这样皮带就会向张紧拉力大的一次跑偏,在皮带接头和不直处最严重。

(4)皮带出现老化而松弛。

皮带是一种具有弹性特征的材料,因此在经过一段时间的使用后就会出现老化或者永久变形的情况,而这时就会使其出现松弛和张拉力下降的情况,这就会导致皮带内部的应力出现不均衡,从而引起跑偏。

84 EPEM 2019.8专业论文Professional papers斗轮机在煤场工作中发挥着重要的作用,堆料、取料都需要依靠斗轮机才能完成。

如在斗轮机悬臂皮带工作过程出现皮带跑偏的问题,就可能导致皮带划伤、撕裂、撒煤等问题,影响设备的正常运行,严重时可能威胁到设备及人身安全。

所以,需明确斗轮机悬臂皮带跑偏的原因,采取针对性的措施解决问题。

1 斗轮机悬臂皮带机的结构华能洛阳热电有限责任公司2×350MW 超临 界燃煤供热机组现有1台斗轮机,型号为DQ150 0/70038,其悬臂皮带机的长度相对较短,运行方式为双向运行,主要用于堆取料,但是落料点存在不稳定问题。

该斗轮机悬臂皮带机在使用过程中出现皮带跑偏的频率较高,治理难度较大。

从结构上来看,该斗轮机悬臂皮带机的长度总共为38米,带宽为1.4米,皮带的运行速度为每秒2.5米,其机型属于普通槽型可逆式机型。

斗轮机悬臂皮带机主要由五个部分组成:一是双向驱动滚筒,二是4个改向滚筒,三是拉紧重锤滚筒,四是承载托辊,五是回程托辊。

在承载托辊中布置有调偏托辊,其具有双向可逆性,总共有2组。

在回程托辊中布置有其他的托辊,一类是下平行托辊,总共有8组,一类为调心下平行托辊,总共有2组。

此外,在回程皮带处设置有清扫器,在滚筒处也有相同的设置。

当斗轮机悬臂皮带机处于正常工作状态时,悬臂皮带机会跟着悬臂运动,或者上仰,或者下俯,斗轮机悬臂皮带跑偏的原因分析及对策华能洛阳热电有限责任公司 米志超摘要:斗轮机悬臂皮带在运输过程中很容易出现跑偏的问题,本文对斗轮机悬臂皮带跑偏的原因进行分析,并就其解决对策进行探讨。

关键词:斗轮机;悬臂皮带;跑偏;原因;对策并在此过程中形成一定的倾斜角度。

改向滚筒设置在驱动滚筒的下部,其目的在于增加驱动滚筒包角,使其能够在不同的方向上运转。

在皮带机的头部和尾部分别设置有斗轮及卸料区,在这两部分区域的承载分支上都有托辊组,主要起缓冲作用,这些托辊组分布比较密集。

电厂斗轮堆取料机尾车皮带跑偏分析与治理摘要:铜川煤电公司斗轮机于2007年11月安装完毕并投入正式运行,因堆取料切换后皮带跑偏严重,斗轮机堆煤功能实际一直未能正常投运。

随着环保形势煤场封闭,数字化煤场等工作的推进,斗轮机设备本身问题的治理已迫在眉睫。

关键词:斗轮机尾车;跑偏;治理铜川煤电公司斗轮机是长春发电设备有限责任公司生产的DQL1000/1000•30型悬臂式斗轮堆取料机。

露天、通过、折返式布置,悬臂长30米,悬臂从斗轮中心到回转中心距离为30米,变幅范围为-15~+15度。

斗轮机行走轨道轨距宽为6米。

堆料能力为1000t/h,取料能力1000t/h;斗轮堆取料机有效作业行程约200米;斗轮堆取料机采用程序控制,并与煤场皮带联锁运行。

主机为整体俯仰型式,尾车双轨变换为半趴形式,具有堆料和折返取料功能。

一、影响跑偏主要现象1、运行中观察皮带跑偏主要集中在斗轮机尾车工作段和回程段的三个改向滚筒部位。

将斗轮机尾车由取料状态变换为堆料状态,在斗轮机大车空载行走或空载运行时尾车头部跑偏严重。

#1#2斗轮机在最南侧堆料或取料空载时,尾车皮带极易跑偏。

还存在取不同煤场时主机架皮带跑偏方向不同。

大车行走到不同区域会出现不同方向跑偏。

2、斗轮机尾车行走过程中存在啃轨现象。

3、系统南北转运站改向滚筒为11个,加斗轮机尾车改向滚筒为15个,在长春发电治理中决定增加系统皮带机配重1.5吨进行调试实验,经过尾车垂直2个改向滚筒调整,系统南北转运站改向滚筒向西侧偏移到滚筒边缘。

进行重载取煤实验,尾车皮带机胶带存在不稳定状态,尾车上机垂直2个改向滚筒左右移动到滚筒边缘,南北转运站各改向滚筒偏移到西侧滚筒边缘,个别滚筒移动外侧30mm。

4、皮带机下部(回程皮带)人字形调心托辊,上平面高于临近回程平辊上部平面100mm,每10组平辊有一组调心托辊,系统胶带与调心托辊夹角接触面积较小,加上皮带机配重增加1.5吨和重载取料,胶带张力拉紧,回程皮带人字形调心托辊处在受力摩擦状态,托辊支架运转左右摆动不稳定,平辊处在不受力工况,胶带回程运转上下跳动。

皮带跑偏原因及调整方法(总3页) -本页仅作为预览文档封面,使用时请删除本页-皮带跑偏原因及调整方法一:皮带跑偏原因:(1)、皮带接头不规范,不对中。

(2)、滚筒的磨损。

(3)、物料下载不均偏载。

(4)、支架松动。

(5)、配重偏侧。

(6)、滚筒中心线不对中。

二、皮带跑偏调整:皮带输送机运行时皮带跑偏是最常见的故障。

为解决这类故障重点要注意安装的尺寸精度与日常的维护保养。

跑偏的原因有多种,需根据不同的原因区别处理。

1 .调整承载托辊组皮带机的皮带在整个皮带输送机的中部跑偏时可调整托辊组的位置来调整跑偏;在制造时托辊组的两侧安装孔都加工成长孔,以便进行调整。

具体调整方法(见图1),具体方法是皮带偏向哪一侧,托辊组的哪一侧朝皮带前进方向前移,或另外一侧后移。

如图1所示皮带向上方向跑偏则托辊组的下位处应当向左移动,托辊组的上位处向右移动。

2.安装调心托辊组调心托辊组有多种类型如中间转轴式、四连杆式、立辊式等,其原理是采用阻挡或托辊在水平面内方向转动阻挡或产生横向推力使皮带自动向心达到调整皮带跑偏的目的。

一般在皮带输送机总长度较短时或皮带输送机双向运行时采用此方法比较合理,原因是较短皮带输送机更容易跑偏并且不容易调整。

而长皮带输送机最好不采用此方法,因为调心托辊组的使用会对皮带的使用寿命产生一定的影响。

3. 调整驱动滚筒与改向滚筒位置:驱动滚筒与改向滚筒的调整是皮带跑偏调整的重要环节。

因为一条皮带输送机至少有2到5个滚筒,所有滚筒的安装位置必须垂直于皮带输送机长度方向的中心线,若偏斜过大必然发生跑偏。

其调整方法与调整托辊组类似。

对于头部滚筒如皮带向滚筒的右侧跑偏,则右侧的轴承座应当向前移动,皮带向滚筒的左侧跑偏,则左侧的轴承座应当向前移动,相对应的也可将左侧轴承座后移或右侧轴承座后移。

尾部滚筒的调整方法与头部滚筒刚好相反。

经过反复调整直到皮带调到较理想的位置。

在调整驱动或改向滚筒前最好准确安装其位置.4. 张紧处的调整:皮带张紧处的调整是皮带输送机跑偏调整的一个非常重要的环节。

皮带跑偏原因及调整方法一:皮带跑偏原因:(1)、皮带接头不规范,不对中。

(2)、滚筒的磨损。

(3)、物料下载不均偏载。

(4)、支架松动。

(5)、配重偏侧。

(6)、滚筒中心线不对中。

二、皮带跑偏调整:皮带输送机运行时皮带跑偏是最常见的故障。

为解决这类故障重点要注意安装的尺寸精度与日常的维护保养。

跑偏的原因有多种,需根据不同的原因区别处理。

1 .调整承载托辊组皮带机的皮带在整个皮带输送机的中部跑偏时可调整托辊组的位置来调整跑偏;在制造时托辊组的两侧安装孔都加工成长孔,以便进行调整。

具体调整方法(见图1),具体方法是皮带偏向哪一侧,托辊组的哪一侧朝皮带前进方向前移,或另外一侧后移。

如图1所示皮带向上方向跑偏则托辊组的下位处应当向左移动,托辊组的上位处向右移动。

2.安装调心托辊组调心托辊组有多种类型如中间转轴式、四连杆式、立辊式等,其原理是采用阻挡或托辊在水平面内方向转动阻挡或产生横向推力使皮带自动向心达到调整皮带跑偏的目的。

一般在皮带输送机总长度较短时或皮带输送机双向运行时采用此方法比较合理,原因是较短皮带输送机更容易跑偏并且不容易调整。

而长皮带输送机最好不采用此方法,因为调心托辊组的使用会对皮带的使用寿命产生一定的影响。

3. 调整驱动滚筒与改向滚筒位置:驱动滚筒与改向滚筒的调整是皮带跑偏调整的重要环节。

因为一条皮带输送机至少有2到5个滚筒,所有滚筒的安装位置必须垂直于皮带输送机长度方向的中心线,若偏斜过大必然发生跑偏。

其调整方法与调整托辊组类似。

对于头部滚筒如皮带向滚筒的右侧跑偏,则右侧的轴承座应当向前移动,皮带向滚筒的左侧跑偏,则左侧的轴承座应当向前移动,相对应的也可将左侧轴承座后移或右侧轴承座后移。

尾部滚筒的调整方法与头部滚筒刚好相反。

经过反复调整直到皮带调到较理想的位置。

在调整驱动或改向滚筒前最好准确安装其位置.4. 张紧处的调整:皮带张紧处的调整是皮带输送机跑偏调整的一个非常重要的环节。

重锤张紧处上部的两个改向滚筒除应垂直于皮带长度方向以外还应垂直于重力垂线,即保证其轴中心线水平。

胶带跑偏原因及纠正措施一、导致皮带跑偏的主要因素1、胶带的结构、类型和工作条件(机架地基出现不均匀沉降、风霜雨雪的影响)2、由驱动和张紧装置所传递的功率和张力大小3、胶带接头对准程度4、非承载面存在灰尘和水5、加载方向和落料点是否对中二、各种跑偏原因及对策措施1、所有胶带在机架的某一部位向一侧跑偏。

One or more idlers immediately preceding trouble point not at right angles to the direction of belt travel.一个或多个拖辊在前述故障点上延胶带运动方向角度不正Advance, in the direction of belt travel, the end of the idlerto which the belt has shifted. Square idlers.首先延着胶带运动方向,对胶带跑偏的哪一侧托辊进行方形校正Conveyor frame or structure crooked.皮带机架弯曲Stretch string along edge to determine extent and makecorrection.沿机架边缘拉一条直线来判断弯曲程度,然后进行校正。

One or more idler stands not centered under belt.一个或多个拖辊不正Center them. Same as above.校正拖辊Sticking idlers.拖辊粘滞Clean and lubricate.清理和润滑拖辊Belt runs off terminal pulley.Check terminal pulley assignment. Check alignments ofidlers approaching terminal pulley.Build up of material on idlers.物料粘结在拖辊表面Clean them. Install cleaning device.清洗掉物料安装清理设备Structure not level and belt tends to shift to low side.机架不平导致皮带向较低一侧偏移Level structure.调平机架2、胶带的某一段沿整机向一侧跑偏。

斗轮机悬臂皮带跑偏的影响因素及治理措施发布时间:2023-02-03T07:45:17.595Z 来源:《中国电业与能源》2022年第18期作者:姚伟民[导读] 斗轮机在运行过程中,如果出现悬臂皮带跑偏问题姚伟民上海电力环保设备总厂有限公司,上海宝山区200444摘要:斗轮机在运行过程中,如果出现悬臂皮带跑偏问题,不仅会对设备的正常运行产生影响,还有可能对操作人员的生命安全产生威胁。

本文重点以某公司型号为DQ1500/70038的2×350MW斗轮机为例,针对悬臂皮带跑偏问题的影响因素及治理措施进行了详细的分析,以供参考。

关键词:斗轮机;悬臂皮带;跑偏在企业的日常生产过程中,斗轮机是完成堆料与取料设备的关键。

斗轮机的运行性能,对于企业的生产效率、生产成本以及生产安全有着直接的影响。

受到多种因素的影响,很多斗轮机在运行过程中都会出现悬臂皮带跑偏、悬臂皮带撕裂等问题,使设备无法保持正常运行状态。

而且,在悬臂皮带跑偏问题出现后,企业还需要花费较高的成本进行设备的维修。

为了降低斗轮机悬臂皮带跑偏问题的出现几率,保证企业的生产安全与生产效率,提高企业的经济利润,必须要在准确把握斗轮机悬臂皮带机结构的基础上,对斗轮机悬臂皮带跑偏的影响因素进行详细的分析,并提出针对性的治理措施。

一、斗轮机悬臂皮带机的结构组成某公司的生产线上拥有一台型号为DQ1500/70038的2×350MW斗轮机,属于普通槽型可逆式机型,其悬臂皮带机的长度较短,仅有38m,带宽为1.4m,皮带运行速度为2.5m/s,双向运行,在该公司的生产线上主要作用是堆料和取料。

该斗轮机在运行过程中经常出现悬臂皮带跑偏问题,且治理起来并不容易。

斗轮机悬臂皮带机的构成主要包含五部分:第一部分是双向驱动滚筒;第二部分是改向滚筒,共有4个;第三部分是拉近重锤滚筒;第四部分是承载托辊,布置了2组双向可逆的调偏托辊;第五部分是回程托辊,布置了8组下平行托辊和2组调心下平行托辊。

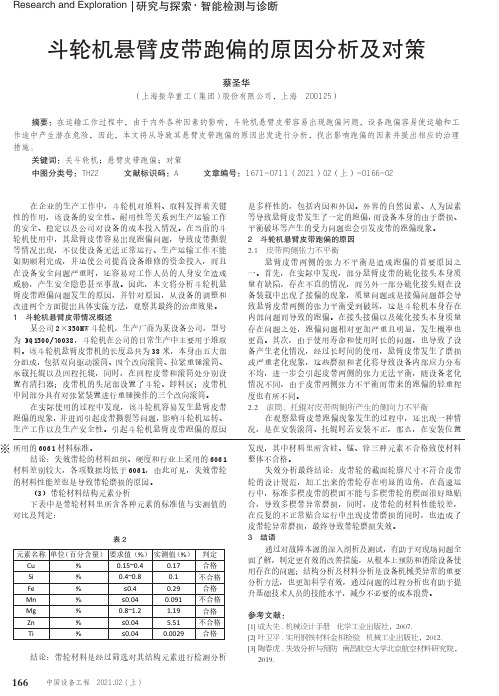

166研究与探索Research and Exploration ·智能检测与诊断中国设备工程 2021.02 (上)在企业的生产工作中,斗轮机对堆料、取料发挥着关键性的作用,该设备的安全性、耐用性等关系到生产运输工作的安全、稳定以及公司对设备的成本投入情况。

在当前的斗轮机使用中,其悬臂皮带容易出现跑偏问题,导致皮带撕裂等情况出现,不仅使设备无法正常运行、生产运输工作不能如期顺利完成,并迫使公司提高设备维修的资金投入,而且在设备安全问题严重时,还容易对工作人员的人身安全造成威胁,产生安全隐患甚至事故。

因此,本文将分析斗轮机悬臂皮带跑偏问题发生的原因,并针对原因,从设备的调整和改进两个方面提出具体实施方法,观察其最终的治理效果。

1 斗轮机悬臂皮带情况概述某公司2×350MW 斗轮机,生产厂商为某设备公司,型号为 DQ1500/70038,斗轮机在公司的日常生产中主要用于堆取料。

该斗轮机悬臂皮带机的长度总共为38米,本身由五大部分组成,包括双向驱动滚筒、四个改向滚筒、拉紧重锤滚筒、承载托辊以及回程托辊,同时,在回程皮带和滚筒处分别设置有清扫器;皮带机的头尾部设置了斗轮、卸料区;皮带机中间部分具有对张紧装置进行重锤操作的三个改向滚筒。

在实际使用的过程中发现,该斗轮机容易发生悬臂皮带跑偏的现象,并进而引起皮带撕裂等问题,影响斗轮机运转、生产工作以及生产安全性。

引起斗轮机悬臂皮带跑偏的原因斗轮机悬臂皮带跑偏的原因分析及对策蔡圣华(上海振华重工(集团)股份有限公司,上海 200125)摘要:在运输工作过程中,由于内外各种因素的影响,斗轮机悬臂皮带容易出现跑偏问题,设备跑偏容易使运输和工作途中产生潜在危险,因此,本文将从导致其悬臂皮带跑偏的原因出发进行分析,找出影响跑偏的因素并提出相应的治理措施。

关键词:关斗轮机;悬臂皮带跑偏;对策中图分类号:TH22 文献标识码:A 文章编号:1671-0711(2021)02(上)-0166-02是多样性的,包括内因和外因。

皮带机跑偏的处理方法一、皮带跑偏的原因及处理1、皮带机跑偏的原因影响皮带机跑偏的因素较多,但其根本原因是由于胶带受力不均造成的。

(1)皮带的结构及制造质量是决定因素。

例如皮带的带芯在制造中若受力不均,则在运转中就可能发生跑偏现象。

(2)皮带的接头不正,即接口与胶带中心线不垂直,造成胶带受力不均,使胶带发生跑偏现象。

(3)托辊、滚筒的安装质量及调整对皮带机跑偏也有很大影响。

安装皮带机要求平直,必须保证各托辊轴线、各滚筒轴线同皮带机的中心线相互垂直。

否则,将使胶带在运转中受到横向推力而发生跑偏现象。

如图1,胶带向前运行时给托辊一个向前的牵引力Fq,这个牵引力分解为使托辊转动的分力FZ和一个横向分力Fc,这个横向分力使托辊轴向窜动,由于托辊支架的固定托辊是无法轴向窜动的,它必然就会对胶带产生一个反作用力Fy,它使胶带向另一侧移动,从而导致了跑偏。

另,清扫及装载工作对皮带机跑偏也有一定的影响。

如果清扫效果不好,造成煤粉粘结在滚筒上,使滚筒的半径不等,造成胶带受力不均。

转载时货载偏向一侧,或从侧向冲击胶带造成胶带受力不均。

这些都会造成胶带跑偏。

因此,必须注意检查清扫器是否完好、有效,装载是否保证货载对称于胶带中心线。

2、皮带机跑偏的规律(1)“跑紧不跑松”:胶带机运输过程中,如果前后滚筒中心线不平行,造成胶带两侧的松紧程度不一样,则胶带向紧的一侧移动;(2)“跑高不跑低”:支承托辊不在与胶带运行方向平行的同一个水平位置上而是一头高一头低,则胶带就会向高的一端移动;(3)“跑后不跑前”:托辊不在与胶带运行方向垂直的截面上,而是一端前,一端后(按胶带运行方向而定),则胶带就会向后的一端移动。

3、皮带机的调偏方法皮带机跑偏的调整工作,应在空载运转时进行。

一般从机头卸载滚筒开始,沿着胶带运行方向,先调整回空段,后调整承载段。

调整时,应在一侧进行调整,切勿两侧同时调整,并且一次调整的幅度不能过大,要根据胶带运转情况适当调整。

皮带跑偏的危害和原因及纠偏方法带式输送机主要由驱动、承载、牵引、张紧等机构组成,是一种以橡胶或尼龙输送带运输物料的连续性运输系统。

它既可以水平或倾斜运输碎散物料,也可以输送成件物品。

它是装船机、堆料机、斗轮堆取料机等大型机械的核心组成部分,并作为单独的连续散状物料运输系统已被广泛的应用于港口、电厂、矿山、冶金、粮食等各行各业。

一、皮带跑偏的原因1、安装时引起的皮带跑偏皮带机安装质量的好坏对皮带跑偏的影响最大,由安装误差引起的皮带跑偏最难处理,安装误差主要是:(1)输送带接头不平直。

造成皮带两边张力不均匀,皮带始终往张紧力大的一边跑偏。

(2)机架歪斜。

机架歪斜包括机架中心线歪斜和机架两边高低倾斜,这两种情况都会造成严重跑偏,并且很难调整。

(3)导料槽两侧的橡胶板压力不均匀。

由于橡胶板压力不均匀,造成皮带两边运行阻力不一致,引起皮带跑偏。

(4)传统缓冲托辊表面橡胶性能较差,造成物料散落堆积,皮带在运输过程中由于受力不均造成皮带跑偏。

(5)一些恶劣天气,雨水较多造成输送带表面湿滑,容易造成皮带跑偏。

(6)滚筒表面胶板质量较差,摩擦系数不够,容易造成局部受力不均,容易引起皮带跑偏。

2、运行中引起的皮带跑偏(1)滚筒、托辊粘料引起的跑偏。

皮带机在运行一段时间后,由于部分矿物具有一定的粘性,部分矿粉会粘沾在滚筒和托辊上,使得滚筒或托辊局部筒径变大,引起皮带两侧张紧力不均匀,造成皮带跑偏。

(2)皮带松弛引起的跑偏。

调整好的皮带在运行一段时间后,由于皮带拉伸产生永久变形或老化,会使皮带的张紧力下降,造成皮带松弛,引起皮带跑偏。

(3)矿料分布不均匀引起的跑偏。

如果皮带空转时不跑偏,重负荷运转就跑偏,说明矿料在皮带两边分布不均匀。

矿料分布不均主要是矿料下落方向和位置不正确引起的,如果矿料偏到左侧,则皮带向右跑偏;反之亦然。

(4)运行中振动引起的跑偏。

皮带机在运行时的机械振动是不可避免的,在皮带运行速度越快时,振动越大,造成的皮带跑偏也越大。

带式输送机皮带跑偏原因分析及调整带式输送机是一种常用的运输设备,广泛应用于煤矿井下煤炭输送。

使用过程中常见皮带跑偏现象,轻者造成沿线撒煤,降低输送机的运输量,加大运输皮带机巷的清理难度;重者损坏皮带机甚至使皮带机无法工作。

如何解决和预防皮带跑偏对带式输送机的安全高效运行事关重要。

导致皮带跑偏的因素很多,涉及输送机的设计、制造、安装调试、使用维护等方面,为此,我们日常安装和运行过程中常见皮带跑偏现象进行原因分析,并提出预防措施。

一、造成皮带跑偏的根本原因是,胶带所受外力在带面宽度方向上的合力不为零,或者是垂直于带面宽度方向上的拉应力不均匀,从而导致托辊和滚筒对皮带的反力产生一个向一侧的分力,在此分力的作用下导致皮带向某一侧偏移,皮带跑偏的规律为:“跑紧不跑松”即当皮带两侧的松紧度不一样时,皮带向紧的一侧移动,”跑高不跑低”如果皮带两侧高低不一样则皮带跑向高的一侧,“跑后不跑前”如果托辊和托架没有安装在皮带运行的垂直截面上,而是一前一后,皮带跑向后面,“跑大不跑小”如果皮带滚筒两侧的直径不一样大,则皮带跑向直径大的一侧。

引起带式输送机跑偏的原因多做多样,大体可以分为以下几种1、带式输送机安装质量的影响a) 头、尾部传动滚筒与带式输送机中心线不垂直由于头、尾部调整皮带松紧程度的2根螺杆的松紧不一致,导致滚筒与皮带摩擦力不等,使皮带向螺杆松的一侧跑偏;b)托辊轴线与带式输送机中心线不垂直;在安装托辊时托辊轴线与带式输送机中心线不垂直,皮带也会发生跑偏;c)皮带接头不正2、输送机本身制造质量缺陷a)皮带制造质量差,两边边缘的长度不一致,不能保证平直;b)传动滚筒和改向滚筒外圆有圆柱度误差;c)传动架和改向架的刚性差,有较大变形;d)皮带截面上张力分布不均,对皮带的中心线有弯矩作用;e)钢丝绳芯皮带可能是钢丝绳的初张力不等;f)皮带上、下盖胶厚度不均;g)皮带接头不对中等。

3、托辊架不正或固定托辊架的销子或者螺栓松动造成的跑偏.4、皮带张紧程度不够引起的跑偏a、托辊偏斜或转动不灵活引起跑偏如托辊前倾,则引起指向中心线的复位力;如果向后倾斜,则会引起跑偏力;当托辊转动不灵活或出现不转及其上有粘结物时,皮带易发生跑偏。

皮带机跑偏的分析与处理方法关键词:皮带机、跑偏、处理、刖言皮带机运转过程中,胶带中心线脱离皮带机中心线,而偏向边的现象称为跑偏。

由于胶带跑偏可能造成胶带边缘与机架相互磨损,使胶带边缘损坏,缩短使用寿命。

跑偏严重时,胶带将脱离托辊而掉下来,造成皮带机运行中的重大事故。

因此,在皮带机的安装、调整、运转和维护中都应特别注意胶带的运转状态,防止胶带跑偏造成事故。

、皮带机跑偏的分析影响皮带机跑偏的因素较多,但其根本原因是由于胶带受力不均造成的.首先,皮带的结构及制造质量是决定因素。

例如皮带的带芯在制造中若受力不均,则在运转中就可能发生跑偏现象。

又如皮带的接头不正,即接口与皮带中心线不垂直,造成皮带受力不均,使皮带发生跑偏现象。

其次,托辊、滚筒的安装质量及调整对皮带机跑偏也有很大影响。

安装皮带机要求平直,必须保证各托辊轴线、各滚筒轴线同皮带机的中心线相互垂直。

否则,将使皮带在运转中受到横向推力而发生跑偏现象。

如下图所示,皮带向前运行时给托辊一个向前的牵引力Fq,这个牵引力分解为使托辊转动的分力Fz和一个横向分力Fc,这个横向分力使托辊轴向窜动,由于托辊支架的固定托辊是无法轴向窜动的,它必然就会对皮带产生一个反作用力Fy,它使皮带向另一侧移动,而导致了跑偏。

FcA FqFzFy图1胶带跑偏受力分析此外,清扫及装载工作对皮带机跑偏也有一定的影响。

如果清扫效果不好,碎石粘结在滚筒上,使滚筒的半径不等,造成胶带受力不均。

转载时货载偏向一侧,或从侧向冲击胶带造成胶带受力不均。

这些都会造成胶带跑偏。

因此,必须注意检查清扫器是否完好、有效,装载是否保证货载对称于胶带中心线。

三、皮带机跑偏的基本规律(1) 跑紧不跑松:皮带机运输过程中,如果前后滚筒中心线不平行,造成皮带两侧的松紧程度不一样,则皮带向紧的侧移动;(2) 跑高不跑低:支承托辊不在与胶带运行方向平行的同个水平位臵上而是一头高一头低,则胶带就会向高的一端移动; (3) 跑后不跑前:托辊不在与胶带运行方向垂直的截面上,而是一端前,一端后(按胶带运行方向而定) ,则胶带就会向后的一端移动。

斗轮机悬臂双向皮带跑偏校正治理————皮带机皮带机皮带机双向双向双向自平衡校正器的实际应用自平衡校正器的实际应用概述概述::斗轮机悬臂双向皮带,具有可逆性,用于散状物料的装卸,由于经常处于上倾、下附、旋转、行走等各种动态条件下工作,常处于露天粉尘环境下,加上皮带机较短且双向输送,斗轮机悬臂双向皮带跑偏难于治理;下面介绍一种全自动皮带跑偏校正装置,皮带机柔性双向自平衡校正器,即时校正防跑偏,不需要人工任何干预,连续使用寿命4万小时以上。

1 、皮带机自平衡校正器安装的必要性 1.1概述:斗轮堆取料机,是一种大型、连续、高效的散料装卸机械。

该设备具有单向堆料及折返取料功能。

可适用于堆、取粒度0~300mm 的散装物料,是大中型发电厂、码头、矿山、冶金、化工等企业的储料场专用的堆取散状物料的优良设备。

其俯仰机构驱动方式采用双作用双油缸液压传动;主要功能可进行启动、停止、卸荷(超压保护)控制,系统的压力、流量可在允许范围内任意调节,在环境温度过低时,可对油液加温,当超温超压及滤油器堵塞时可提供报警信号,从而实现超载安全保护,可以使油缸在任意位置停留及保持。

我厂斗轮机属单设备单运行设备,无备用设备,运行频率较高。

斗轮悬臂俯仰机构是斗轮机堆、取煤的主要机构,通过悬臂的上下摆动和回转来决定堆取煤的高度和位置,悬臂的上下摆动通过固定在机架和悬臂本身的液压缸的驱动来进行的。

在斗轮机的运行过程中,悬臂机构上下摆动频率最为频繁,由于主要承载堆取煤工作,所承受的负荷也最大。

我厂斗轮机露天工作,每当夏天雨季混入,摩擦力下降导致皮带打滑跑偏;或者冬季气温下降、大雪混入、皮带变硬,摩擦力下降导致皮带打滑跑偏。

因为恶劣天气导致皮带打滑跑偏,致使撒料,通常必须有人在现场进行监视、即时维护。

自下半年以来,由于操作问题,斗轮处滚筒多次撞车,导致滚筒及其安装机架严重变形,虽多次校正,斗轮机悬臂皮带严重跑偏,撒料扬尘严重;不得不采取降低负荷、延长运行时间来暂时缓解。