特种铸造10第十章_离心铸造

- 格式:ppt

- 大小:4.38 MB

- 文档页数:134

离心铸造流程离心铸造是一种常用的金属铸造工艺,通过离心力将熔化金属注入模具中,形成所需的铸件。

离心铸造流程主要包括模具制备、熔炼金属、注入模具、冷却固化、脱模等步骤。

下面将详细介绍离心铸造的流程。

首先是模具制备。

模具是离心铸造的关键工具,其质量直接影响铸件的成型质量。

模具制备包括模具设计、模具制造、模具预热等步骤。

在模具设计阶段,需要根据铸件的形状和尺寸确定模具的结构和尺寸,确保能够满足铸件的要求。

模具制造是根据设计图纸进行加工制造,需要选用耐磨、耐高温的材料,并保证模具的精度和表面光洁度。

模具制备完成后,需要进行预热处理,以提高模具的使用寿命和铸件的表面质量。

接下来是熔炼金属。

在离心铸造中,通常使用铝合金、铜合金、不锈钢等金属作为原料。

熔炼金属的过程包括原料配比、熔炼炉预热、熔炼金属、去除杂质等步骤。

在原料配比阶段,需要根据铸件的要求确定合适的原料比例,以保证铸件的化学成分和性能。

熔炼炉预热是为了提高熔炼金属的温度和保证炉内的干净度,确保熔炼金属的质量。

熔炼金属过程中,需要不断搅拌金属液,去除气泡和杂质,以保证铸件的成型质量。

然后是注入模具。

在熔炼金属达到要求的温度和质量后,需要将金属液注入模具中。

注入模具的过程需要控制注入速度和压力,以确保金属液能够填充模具的每个角落,并保持一定的温度和流动性。

注入完成后,需要等待一定的时间,以保证铸件充分冷却和固化。

接着是冷却固化。

在金属液注入模具后,需要等待一定的时间,以保证铸件充分冷却和固化。

冷却固化的时间通常取决于铸件的大小和材料,需要根据实际情况进行合理安排。

在这个过程中,需要保持模具的温度和环境的稳定,以避免铸件出现裂纹或变形。

最后是脱模。

冷却固化完成后,需要将铸件从模具中取出。

脱模的过程需要谨慎操作,以避免对铸件和模具造成损坏。

通常可以采用敲击、加热或使用脱模剂等方法,帮助铸件顺利脱模。

总结,离心铸造流程包括模具制备、熔炼金属、注入模具、冷却固化、脱模等步骤,每个步骤都需要严格控制和操作,以确保铸件的成型质量。

离心铸造工艺流程离心铸造工艺流程是一种常用的铸造方法,适用于制造各种形状的零件。

下面我将详细介绍离心铸造的工艺流程。

首先是模具制作。

根据产品的形状和尺寸,制作合适的模具。

模具的制作方式有手工制作和数控机床制作两种。

手工制作的模具通常适用于简单形状的产品,而数控机床制作的模具适用于复杂形状的产品。

接下来是熔炼和准备。

将适量的金属材料放入电炉中熔化,同时添加适量的合金元素,以提高材料的性能。

熔化后的金属液经过过滤和除杂处理,以去除杂质和气泡,确保铸件的质量。

然后是铸型准备。

将熔化的金属液倒入特制的铸型中,通过离心力的作用,使金属液在铸型中均匀分布,并尽可能填满模腔。

铸型通常由两部分组成,上模和下模。

上模放置在下模上方,两者之间有一定的间隙,以便金属液流入模腔。

接着是离心铸造。

通过电动机或气动设备驱动铸型旋转,产生离心力。

离心力的作用使金属液向铸型的壁面均匀分布,并填满整个模腔。

离心铸造的时间一般较短,只需几秒到几分钟不等,具体时间根据铸件的大小和形状来定。

离心铸造完成后,待金属液凝固和冷却后,将铸件从模具中取出。

通常需要使用特制的工具或设备,以避免破坏铸件的形状和表面质量。

取出后的铸件还需要进行后处理,如去毛刺、抛光、热处理等,以提高铸件的精度和性能。

最后是检验和包装。

对铸件进行全面检查,包括外观、尺寸、力学性能等方面。

只有符合要求的铸件才能进入下一步的加工或使用。

通过专业的包装方式,将铸件妥善包装,以便运输和存储。

总而言之,离心铸造工艺流程包括模具制作、熔炼和准备、铸型准备、离心铸造、取出和后处理、检验和包装等步骤。

这种铸造方法的优点是成本低、生产效率高、铸件质量好,适用于制造各种形状的大批量铸件。

然而,离心铸造也存在一些局限性,如产品尺寸有限、模具制作周期长。

因此,在选择铸造方法时,需要根据具体产品的要求和特性来进行选择。

特种铸造题库、填空题熔模铸造1. 熔模铸造通常是在可熔模样的表面涂覆多层耐火材料,待其硬化干燥后,加热将其中模样熔去,而获得具有与模样形状相应空腔的型壳,再经过焙烧,然后在型壳温度很高情况下进行浇注,从而获得铸件的一种方法。

2. 熔模铸造工艺过程:制模-制模组-挂涂料- —- (干燥硬化)—撒砂-脱模-焙烧- 浇注3. 蜡基模料的种类:低温模料、中温模料、高温模料4、蜡基模料主要用矿物蜡和植物蜡配制而成,用得最广泛的蜡基模料系由(石蜡)和(硬脂酸)组成。

5、模料压注的方法:柱塞加压法活塞加压法气压法6、模料的回收方法:酸处理法活性白土处理法电解处理法7、对型壳服役性能的要求:强度、热源的稳定性、高温下的稳定性、透气性陶瓷型铸造1、陶瓷型铸造包括:(1)单一型:整个铸型全部用陶瓷浆灌注(2)复合型:型腔的工作表面由陶瓷浆灌注,背衬用型砂或金属形成。

2、陶瓷浆由耐火材料(如刚玉粉、铝钒土等)、粘结剂(硅酸乙酯水解液)、催化剂(如Ca(OH) 2 • MgO)透气剂(双氧水)等组成。

2、陶瓷浆料中加催化剂是为了改变硅酸乙酯水解液的PH值,以促使陶瓷浆料结胶。

3、为防止碳钢件热型浇注后表面脱碳,可在陶瓷型型腔表面上喷涂薄层酚醛树脂的酒精溶液。

石膏型铸造1、石膏型铸造是指主要以石膏为材料制造铸型,并使金属在此种型内成型的铸造方法。

2、根据石膏型的内部结构状态可把石膏型分为:普通石膏型,压蒸石膏型和发泡石膏型。

3石膏型精密铸造用的模样主要是熔模,也可使用气化模、水溶性模(芯)。

4、除石膏种类外,影响石膏强度的因素还有石膏的细度、水固比、水温、搅拌时间等。

金属型铸造1、属型结构型式:(1)整体金属型:无分型面,结构简单,铸件在一个型内形成,尺寸稳定性好;(2)水平分型金属型;(3) 垂直分型金属型;(4) 综合分型金属型2、金属型破坏的原因:1. 应力的叠加2. 热应力疲劳3. 铸铁生长4. 氧气侵蚀5. 金属液的冲刷6. 铸件的摩擦。

离心铸造工艺流程

《离心铸造工艺流程》

离心铸造是一种常见的金属铸造工艺,通过离心力使熔融金属在模具中铸造成所需的形状。

下面是离心铸造的工艺流程:

1.准备模具:首先需要制作好铸造所需的模具,这个模具一般由铸造用砂型制作而成。

2.熔融金属:将所需的金属材料熔化成液态,并且保持在合适的温度。

3.充填模具:将熔融的金属材料倒入预先准备好的模具中,此时模具通常是处于高速旋转状态的。

4.冷却凝固:在模具中的液态金属受到离心力作用时,会呈现出较高的离心冒渗能力,使得液态金属贴近壁面,从而在壁面凝固,形成定向凝固的铸件。

同时也会产生剩余气体从壁面沿离心力方向排出。

5.取出铸件:待到铸件完全冷却后,将模具停止旋转,取出已凝固的铸件。

6.后续处理:取出的铸件通常还需要进行去除毛刺、切割、打磨等后续处理工艺,最终得到符合要求的产品。

离心铸造是一种快速、高效的金属铸造工艺,其制造的铸件表

面光洁度高,尺寸精度高,且内部组织致密。

因此在航空航天、汽车、船舶等工业领域有着广泛的应用。

离心铸造课程设计一、教学目标本课程的目标是让学生掌握离心铸造的基本原理、工艺流程和应用领域。

通过学习,学生应能够理解离心铸造的物理原理,熟悉离心铸造的主要设备和工作过程,并了解离心铸造在材料科学和工程领域的应用。

此外,学生还应掌握相关的安全知识和职业道德,能够正确操作离心铸造设备,并具备一定的创新能力和团队合作精神。

二、教学内容本课程的教学内容主要包括离心铸造的基本原理、设备结构和工作流程,以及离心铸造在实际工程中的应用案例。

具体包括以下几个部分:1.离心铸造的基本原理:介绍离心铸造的物理原理,包括离心力对金属液的作用、铸件的形成过程等。

2.设备结构和工作流程:介绍离心铸造设备的主要组成部分,如离心力发生器、铸造筒、冷却系统等,并讲解整个铸造过程的工作流程。

3.应用案例:通过实际案例分析,让学生了解离心铸造在工程中的应用领域,如航空航天、汽车制造、建筑材料等。

三、教学方法为了提高教学效果,本课程将采用多种教学方法相结合的方式。

具体包括以下几种:1.讲授法:通过教师的讲解,让学生掌握离心铸造的基本原理和工艺流程。

2.案例分析法:通过分析实际案例,让学生了解离心铸造在工程中的应用和实际操作过程。

3.实验法:学生进行离心铸造实验,让学生亲身体验铸造过程,提高学生的实践能力。

四、教学资源为了支持教学内容和教学方法的实施,我们将准备以下教学资源:1.教材:选用权威、实用的离心铸造教材,为学生提供系统的理论知识。

2.参考书:提供相关的参考书籍,丰富学生的知识体系。

3.多媒体资料:制作课件、视频等多媒体资料,直观展示离心铸造的原理和过程。

4.实验设备:准备齐全的实验设备,确保学生能够顺利进行实验操作。

五、教学评估本课程的评估方式包括平时表现、作业、考试等多个方面,以全面客观地评价学生的学习成果。

具体包括以下几个部分:1.平时表现:通过课堂参与、提问、小组讨论等环节,评估学生的学习态度和积极性。

2.作业:布置相关的练习题和案例分析,评估学生的理解和应用能力。

什么是离心浇铸?1 概述离心铸造是将液体金属浇入旋转的铸型中,使液体金属在离心力的作用下充填铸型和凝固形成的一种铸造方法。

为实现上述工艺过程,必须采用离心铸造机创造使铸旋转的条件。

根据铸型旋转轴在空间位置的不同,常用的有立式离心铸造机和卧式离心铸造机两种类型。

立式离心铸造机上的铸型是绕垂直轴旋转的(图1),它主要用来生产高度小于直径的圆环类铸件,有时也可用此种离心铸造机浇注异形铸件。

卧式离心铸造机的铸型是绕水平轴旋转的(图2),它主要用来生产长度大于直径的套类和管类铸件。

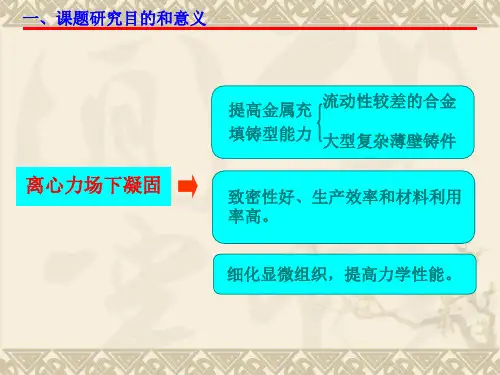

图1 立式离心铸造示意图1-浇包 2-铸型 3-液体金属 4-皮带轮和皮带 5-旋转轴 6-铸件 7-电动机图2 卧式离心铸造示意图1-浇包 2-浇注槽 3-铸型 4-液体金属 5-端差 6-铸件由于离心铸造时,液体金属是在旋转情况下充填铸型并进行凝固的,因而离心铸造便具有下述的一些特点:1)液体金属能在铸型中形成中空的圆柱形自由表面,这样便可不用型芯就能铸出中空的铸件,大大简化了套筒,管类铸件的生产过程;2)由于旋转时液体金属所产生的离心力作用,离心铸造工艺可提高金属充镇铸型的能力,因此一些流动性较差的合金和薄壁铸件都可用离心铸造法生产;3)由于离心力的作用,改善了补缩条件,气体和非金属夹杂也易于自液体金属中排出,因此离心铸件的组织较致密,缩孔(缩松)、气孔、夹杂等缺陷较少;4)消除或大大节省浇注系统和冒口方面的金属消耗;5)铸件易产生偏析,铸件内表面较粗糙。

内表面尺寸不易控制。

离心铸造的第一个专利是在1809年由英国人爱尔恰尔特(Erchardt)提出的,直到二十世纪初期这一方法在生产方面才逐步地被采用。

我国在三十年代也开始利用离心管、筒类铸件如铁管、铜套、缸套、双金属钢背铜套等方面,离心铸造几乎是一种主要的方法;此外在耐热钢辊道、一些特殊钢无缝纲管的毛坯,造纸机干燥滚筒等生产方面,离心铸造法也用得很有成效。

目前已制出高度机械化、自动化的离心铸造机,已建起大量生产的机械化离心铸管车间。

离心铸造工艺规程1型筒的预热安装好型筒涂刷好锆英粉醇基涂料的前后端盖,预热型筒。

预热温度一般在180-220℃范围之间,此时,涂料中的水分可以充分蒸发,减少气孔的产生,使涂料中粘胶剂充分发挥作用,可以防止涂料被冲刷,出现粘型筒、端盖现象。

2喷涂、挂砂喷涂喷涂压力,喷涂小车行走速度7m/s,喷涂料速度及喷涂量250g/20s,涂层厚度:小管径,大管径,型筒转速600-800转/s。

挂砂把定量的覆膜砂或石英砂放在U型槽中,把U型槽伸入铸型的轴线上,让预热到200℃左右的铸型转动,倾翻U 型槽,将覆膜砂或石英砂均匀地铺在铸型的工作面上,利用铸型热量硬化覆膜砂,覆膜砂在铸型上的厚度为。

3浇注铸型转速的选择,过低的铸型转速,会出现钢液雨淋现象,也会使铸管内出现疏松、夹渣,内表面凹凸不平等缺陷;过高的铸型转速,铸管上易出现裂纹、偏析等缺陷,也会使机器出现大的震动,磨损加剧,功率消耗过大。

2-4寸转速为850转/s,4-8寸转速为750转/s,8寸以上,转速为600-650转/s。

型筒转速修定原则:浇注不足时,降低转速;浇过时,提高转速。

浇注定量由离心铸管的内径、外径、长度、比重,确定浇注重量。

浇注浇注温度、化学成分要合格后,在浇包中按浇注定量承接浇注一根铸管的钢液,把浇注槽伸入型筒内,快速把钢液倾入浇注槽,让浇注槽出口的钢液均匀地铺在铸型的内表面上,不得有断流现象。

要求在2-5s内完成浇注,以提供足够的钢液流速。

4拔管要严格控制拔管时间、温度,拔管太早,铸管温度高,会出现弯曲和断裂现象;拔管太晚,型筒温度升高,不利于喷涂工艺进行,且降低了生产效率,同时铸管在型筒中收缩受阻,易引起裂纹。

拔管温度应在500-700℃之间。

5安全生产经常检查型筒,有无裂纹、变形、损伤等。