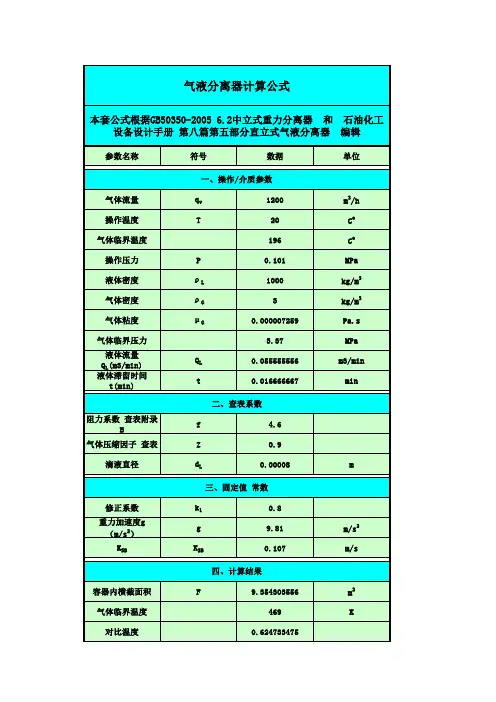

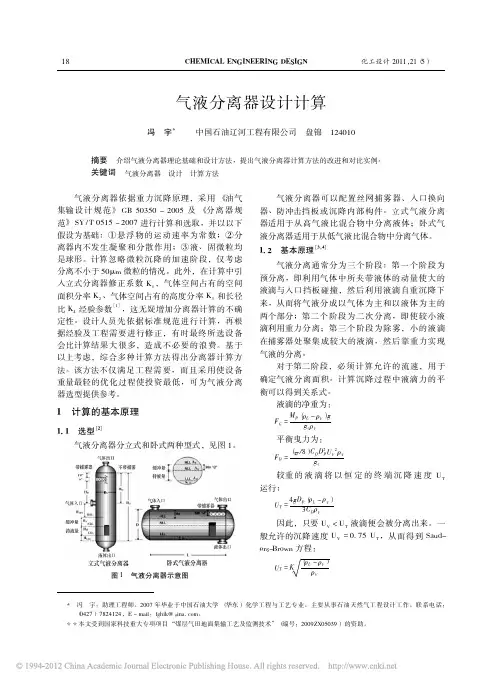

立式气液分离器计算

- 格式:xlsx

- 大小:1003.58 KB

- 文档页数:3

中国石化集团兰州设计院标准SLDI 233A14-98中国石化集团兰州设计院目次1 说明 (1)2 立式和卧式重力分离器设计 (1)2.1 应用范围 (1)2.2 立式重力分离器的尺寸设计 (1)2.3 卧式重力分离器的尺寸设计 (3)2.4 立式分离器(重力式)计算举例 (5)2.5 附图 (6)3 立式和卧式丝网分离器设计 (11)3.1 应用范围 (11)3.2 立式丝网分离器的尺寸设计 (12)3.3 卧式丝网分离器的尺寸设计 (15)3.4 计算举例 (16)3.5 附图 (17)4 符号说明 (19)1 说明1.1 本规定适用于两种类型的气—液分离器设计:立式和卧式重力分离器设计和立式和卧式丝网分离器设计。

2 立式和卧式重力分离器设计 2.1 应用范围2.1.1 重力分离器适用于分离液滴直径大于200μm 的气液分离。

2.1.2 为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向。

2.1.3 液体量较多,在高液面和低液面间的停留时间在6~9min ,应采用卧式重力分离器。

2.1.4 液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm 来加以限制的,应采用立式重力分离器。

2.2 立式重力分离器的尺寸设计 2.2.1 分离器内的气速 2.2.1.1 近似估算法5.0−=G GL s t K V ρρρ (2.2.1—1)式中V t ——浮动(沉降)流速,m/s ; ρL 、ρG ——液体密度和气体密度,kg/m 3; K S ——系数d *=200μm 时,K S =0.0512;d *=350μm 时,K S =0.0675。

近似估算法是根据分离器内的物料流动过程,假设Re =130,由图2.5.1—1查得相应的阻力系数C W =1,此系数包含在K s 系数内,K S 按式(2.2.1—1)选取。

由式(2.2.1—1)计算出浮动(沉降)流速(V t ),再设定一个气体流速(u e ),即作为分离器内的气速,但u e 值应小于V t 。

汽水分离器的效率计算方法汽水分离器是工业生产过程中常见的设备,用于去除混合物中的气体和液体。

了解汽水分离器的效率计算方法对于评估设备性能和优化生产流程至关重要。

本文将详细介绍汽水分离器的效率计算方法。

一、汽水分离器的工作原理汽水分离器主要通过重力分离和离心力分离两种方式实现气液分离。

混合物进入分离器后,由于气体的密度小于液体,气体上升并从顶部排出,而液体则下沉并从底部排出。

二、汽水分离器效率计算方法1.理论效率计算理论效率是指在理想状态下,汽水分离器能够实现的最高分离效率。

其计算公式如下:理论效率(η)=(实际分离的气体体积/ 进入分离器的气体总体积)× 100%2.实际效率计算实际效率是指在现实生产过程中,汽水分离器实际的分离效率。

实际效率受多种因素影响,如设备结构、操作参数、物料特性等。

实际效率计算公式如下:实际效率(η")=(实际分离的气体体积/ 进入分离器的气体总体积)× 100%3.影响效率的因素(1)设备结构:分离器直径、高度、进口和出口位置等结构参数对分离效率有直接影响。

(2)操作参数:流量、进口气体和液体流速、压力等操作参数的变化会影响分离效率。

(3)物料特性:气体和液体的密度、粘度、表面张力等物性参数对分离效率也有一定影响。

三、提高汽水分离器效率的方法1.优化设备结构:根据生产需求,合理设计分离器直径、高度等结构参数。

2.调整操作参数:根据物料特性和生产要求,调整流量、流速、压力等操作参数。

3.改善物料特性:通过添加助剂、调整温度等方法,改变气体和液体的物性参数,提高分离效率。

4.定期维护:确保分离器内部无堵塞、磨损等问题,保持设备正常运行。

四、总结汽水分离器效率计算方法对于评估设备性能和优化生产流程具有重要意义。

通过了解分离器的工作原理、掌握效率计算方法以及采取相应的提高效率措施,可以有效提高汽水分离器的分离效果,降低生产成本,提高企业经济效益。

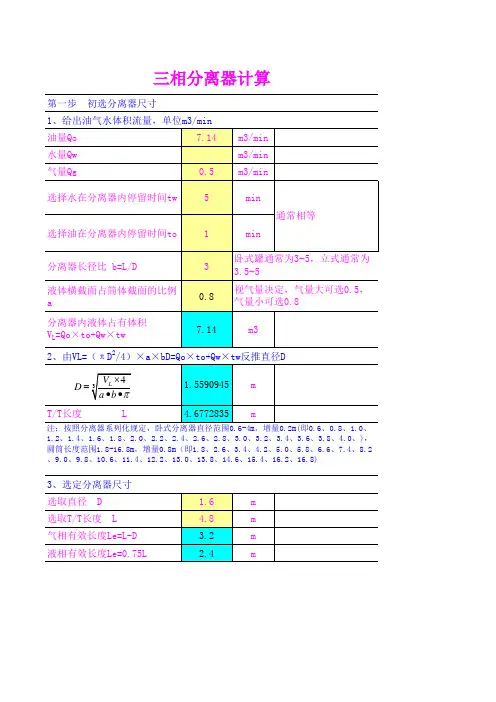

油量Qo 7.14

m3/min 水量Qw m3/min 气量Qg

0.5m3/min 选择水在分离器内停留时间tw

5min

选择油在分离器内停留时间to 1min

分离器长径比 b=L/D 3液体横截面占筒体截面的比例a

0.8分离器内液体占有体积V L =Qo×to+Qw×tw

7.14

m3

1.5590945m T/T长度 L

4.6772835

m

选取直径 D 1.6m 选取T/T长度 L 4.8m 气相有效长度Le=L-D 3.2m 液相有效长度Le=0.75L

2.4

m

三相分离器计算

第一步 初选分离器尺寸

1、给出油气水体积流量,单位m3/min 卧式罐通常为3~5,立式通常为3.5~5

3、选定分离器尺寸视气量决定,气量大可选0.5,气量小可选0.8通常相等

2、由VL=(πD 2/4)×a×bD=Qo×to+Qw×tw反推直径D

1.2、1.4、1.6、1.8、

2.0、2.2、2.4、2.6、2.8、

3.0、3.2、3.4、3.6、3.8、

4.0、),圆筒长度范围1.8-16.8m,增量0.8m(即1.8、2.6、3.4、4.2、

5.0、5.8、

6.6、

7.4、

8.2、

9.0、9.8、10.6、11.4、12.2、13.0、13.8、14.6、15.4、16.2、16.8)

3

4L V D a b π

⨯=∙∙

第二步 按各相所需面积选分离器尺寸。

7.8气液分离器7.8.1概述气液分离器的作用是将气液两相通过重力的作用进行气液的分离。

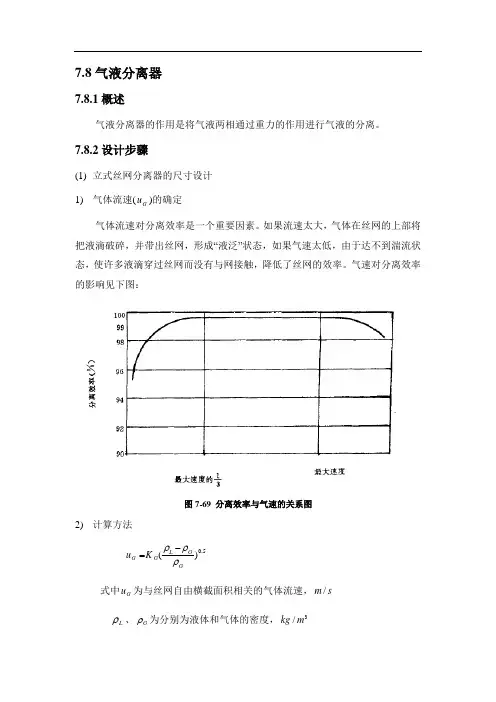

7.8.2设计步骤(1) 立式丝网分离器的尺寸设计 1) 气体流速(G u )的确定气体流速对分离效率是一个重要因素。

如果流速太大,气体在丝网的上部将把液滴破碎,并带出丝网,形成“液泛”状态,如果气速太低,由于达不到湍流状态,使许多液滴穿过丝网而没有与网接触,降低了丝网的效率。

气速对分离效率的影响见下图:图7-69 分离效率与气速的关系图2) 计算方法G u 5.0)(GG L G K ρρρ-= 式中G u 为与丝网自由横截面积相关的气体流速,s m / L ρ、G ρ为分别为液体和气体的密度,3/m kgG K 为常数,通常107.0=G K 3) 尺寸设计丝网的直径为5.0)(0188.0GG G u V D = 式中 G u 为丝网自由截面积上的气体流速,s m / G D 为丝网直径,m 其余符号意义同前。

由于安装的原因(如支承环约为mm 1070/50⨯),容器直径须比丝网直径至少大l00mm,由图2.5.1-2可以快速求出丝网直径)(G D 4) 高度容器高度分为气体空间高度和液体高度(指设备的圆柱体部分)。

低液位(LL )和高液位(HL )之间的距离由下式计算:21.47DtV H L L = 式中D —容器直径,m ; L V —液体流量,h m /3; t —停留时间,min ;L H —低液位和高液位之间的距离,m ;液体的停留时间(以分计)是用邻近控制点之间的停留时间来表示的,停留时间应根据工艺操作要求确定。

气体空间高度的尺寸见下图所示。

丝网直径与容器直径有很大差别时,尺寸数据要从分离的角度来确定。

图7-70 立式丝网分离器5) 接管直径① 入口管径两相混合物的人口接管的直径应符合下式要求 Pa u GL G 15002<ρ 式中GL u ——接管内两相流速,s m /; G ρ——气相密度,3/m kg ; 由此导出25.05.03)(1002.3GG L p V V D ρ⨯+⨯⨯>-式中p D ——接管直径,m ;L V ——液体体积流量,h m /3; G V ——气体体积流量,h m /3; 其余符号意义同前。

5.1.2气液分离器设计5.121 概述气液分离器的作用是将气液两相通过重力的作用进行气液的分离。

5.1.2.2 气液分离器设计由Aspen Plus模拟结果可知气液相密度分别为0.089kg/ 和779.542 kg/ ,气液相体积流量分别为721970.417 /h和15.318 /h。

(1)初步估算浮动(沉降)流速—步厂式中,「一浮动(沉降)流速,m/s;> -为分别为液体和气体的密度,kg/m3,分别为791.8和0.0899。

为常数,通常为0.0675。

初步估算浮动(沉降)流速6.317m/s,(2)分离器类型的选择根据HG/T 20570.8-95《气液分离器设计》的第2部分:立式和卧式重力分离器设计应用范围如下:①重力分离器适用于分离液滴直径大于200 pm的气液分离;②为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向;③液体量较多,在高液面和低液面间的停留时间在6~9mi n,应米用卧式重力分离器;④液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm来加以限制的,应采用立式重力分离器。

根据模拟数据知气液分离器的工艺参数,所以选用立式重力分离器。

(3)立式重力分离器的尺寸计算从浮动液滴的平衡条件,可以得出: ①浮动(沉降)流速—" [4 X 9.8^ X 3S0 X 1D~* X— 0.273J巧=L松J = [3^0.273=------ =6.317得=1.0由 =1.0,查雷诺数….与阻力系数一关系图,可得「「左右首先由假设氏一呗,由雷诺数Re 和阻力系数.关系图求出 ,然后由所要求的浮动液滴直径d 以及二、_,按下式来算出V,再由此式计算二。

反复迭代计算,直到前后两次迭代的 .数相等即吟「%为止,计算最终结 果-- 。

②直径计算分离器的最小直径由下面公式计算: 式中:恢十 为可能达到的最大气速。

i 4 T H II 讶>1.Fhll?1lls^—ILmgn rLi-I带入数据得:=0.0188 -----------------=0.644圆整得D=0.7m②进出口管径A气液进口管径>3.34=3.34 ----------------------=0.258m选取管规格为=240mmB气体出口管径气体出口管径要求不小于所连接的管道直径。

汽液分离器设计方法及公式汽液分离器设计方法

以下是本人根据石油和化学工程师手册、HG-T 20570.8-1995气液分离器设计及相关论文总结的

计算公式及方法,请大家参考,希望对大家有所帮助和启发,由于水平所限制,请大家批评指正。

第一步:计算水量和蒸汽量,该总和根据所消耗的总蒸汽质量确定,二次蒸汽根据一次蒸汽的焓值和冷凝水的焓值计算,该计算

为最基本的计算,此处不再叙述,由此热量计算能是多少冷凝水温度的热水汽化成一温度的蒸汽,此值取该温度的汽化潜热。

第二步:根据二次蒸汽量确定筒体直径。

D=0.0188(V/1.0)^0.5,V 为蒸汽流量;

筒体高度=2.5D,进口管中心线离上封头线 1.2D+管口直径的一半。

第三步:进口直径d=0.00034*(V气+V液)^0.5*ρ气^0.25;

第四步:计算出汽口直径,按汽速20m/s计算。

(此计算非常简单了,此处不述)

第五步:计算出水口直径,按流速度0.5m/s计算。

同第四步。

第六步:完善筒体总尺寸,绘图完成设计。

这是我个人在实际设计过程中总结的经验,希望对大家有用,也真诚的希望大家发表一下看法,水平所限,请大家指正。

Issued :Date:

2000m3/hour 50Kg/hour 0.75Kg/m3

1.25127E-05Pa*s

1000Kg/m3Or

2.00E-04m

1.7391m/s

20.8486

0.8814m/s

10.5664

2.8132m/s

33.7245

10.5664

μm

100-350μm

液滴直径d 200.00

1<Re<1000

沉降速度U t 2 Re计算Stoke 定律

立式重力气液分离器计算

Vertical Gravity Gas Liquid Separator Caculation

项目说明:

1 基础数据 Basic Data 液体密度ρl 液体介质名称 最终确定Re

液体流量W Ver-1

气体介质名称水蒸气气体黏度μg 冷凝水气体流量Q 气体密度ρg 沉降速度U t Allen 定律

沉降速度U t Re

牛顿定律

1000<Re<100000

FALSE

Re

Re

FALSE

0.001<Re<1

TRUE

2.8132m/s

550.00mm 0.55m

1.2601.52

m/s

圆整

650.00

mm

10min 35.08

mm

圆整

36.00

mm

0.02m 35hour 960.53

m

圆整

961.00

mm

36.51

m/s

139.21mm 圆整150.00mm

150mm 25m/s

3.5 入口管管径d1气体在入口管内流速U≤

ρl *U 2≤1000 Pa

2-8hour 3.6 出口管管径

封头容积V1

标准椭圆封头V=0.131D 3

H 4

被分离液体停留时间t 入口管底部至最高液面高度H2150-200mm

3.3 液位计可视高度H 3

液位计可视范围内液体量控制时间t 5-10min 最终沉降速度U t

H 3

D min

501.273 汽液分离器结构计算0.8-1.2mm 3.1 汽液分离器直径D

系数C H 1

3.2 气相段高度H 1气体在出口管内流速U g ≤

圆整

入口管管径d 1

3.4 液相段直边高度H 4

168.24mm 圆整200.00mm

1m/s 133.01

mm

圆整150.00mm

数据输入数据输出

出气管管径d 2

液体在出口管内流速U l ≤0.5-1.5

出液管管径d 3

进口Inlet

气体出口Gas outlet

液体出口Liquid outlet

H 1

H 2

LG

H 4

H 3

650.00

150

961.00

650.00

DN 200.00

DN 150.00

DN 150.00

Φ550.00。