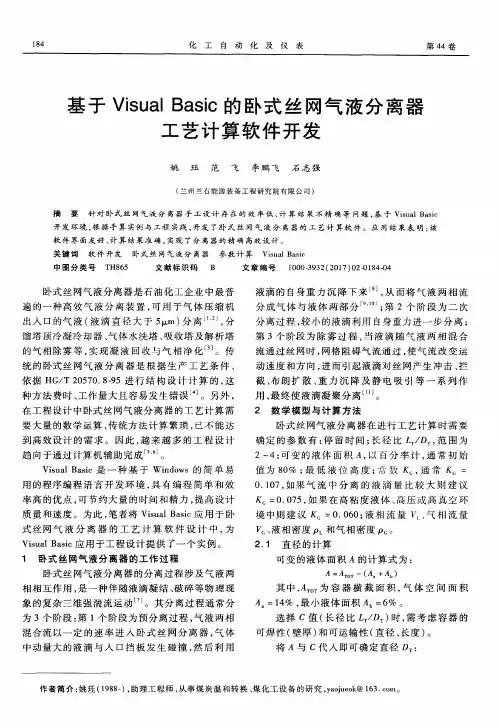

卧式气液分离器计算软件

- 格式:docx

- 大小:221.62 KB

- 文档页数:8

中国科技信息2015年第01期·CHINA SCIENCE AND TECHNOLOGY INFORMATION Jan.2015-114-信息技术推广概述在工程设计中管道工艺模拟计算软件有很多,如PIPESIM、PIPESYS、OLGA、PIPEFLOW、PIPEPHASE、TACET 等,在混输管道计算中,PIPESIM、OLGA 和PIPESYS 是比较常用的三种软件,三种软件均可以用来进行模拟计算,并互相验证。

根据管道运行工况选择合适的软件和恰当的关联式,以保证计算的精确度。

软件介绍PIPESIM 软件PIPESIM 软件是斯伦贝谢公司开发的、针对油藏、井筒和地面管网等设施模拟计算的设计软件。

其基础模块功能包括:单井设计分析和人工举升、管道设计和管径优化、设备计算选型等。

PIPESIM 对流体的描述分为黑油模型和组分模型。

黑油模型可以对油、气、水三相、气液两相以及单相液体进行模拟计算;组分模型可以对化学组份不同的碳氢化合物进行模拟计算。

OLGA 软件OLGA 软件是由挪威著名的SPT 石油技术公司开发研制。

可以模拟在油井、输油管线和油气处理设备中的油、气、水的运动状态。

该软件已经被广泛应用于可行性研究、工程设计和运行模拟中。

OLGA 软件可以进行稳态模拟,其结果与动态模拟是一致的;也可以模拟油井、管道和工艺设备。

OLGA 软件以机理模型为基础,采用大量实验数据生成自己独有的数据库进行稳态和瞬态模拟计算。

PIPESYS 软件ASPEN 公司的 PIPESYS 多相流管网模拟分析软件是将PIPEFLO 和HYSYS 结合在一起,使之成为当今功能强大的管道计算软件。

PIPESYS 包括以下功能:模拟各种管网、单相流及多相流的计算、压力倒推计算。

通过HYSYS 和PIPESYS 的结合,可以研究管道的流量及其他条件的变化对整个管道系统的影响,计算管道的压力和温度分布,管道可以是海上或陆地,地形高度可以是简单或非常复杂。

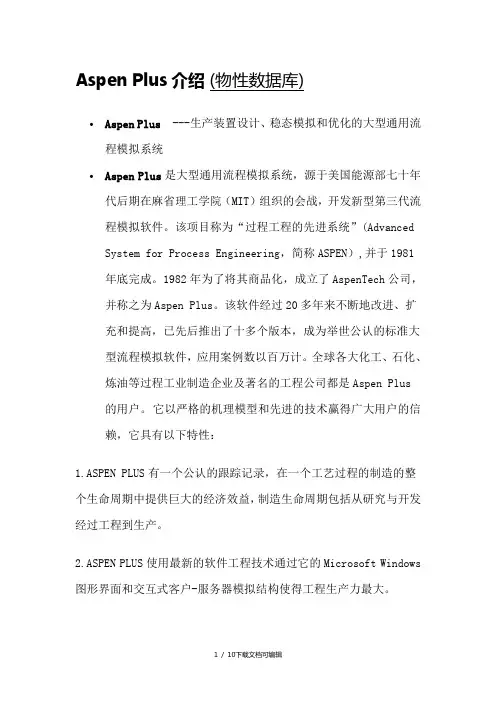

Aspen Plus介绍 (物性数据库)•Aspen Plus---生产装置设计、稳态模拟和优化的大型通用流程模拟系统•Aspen Plus是大型通用流程模拟系统,源于美国能源部七十年代后期在麻省理工学院(MIT)组织的会战,开发新型第三代流程模拟软件。

该项目称为“过程工程的先进系统”(AdvancedSystem for Process Engineering,简称ASPEN),并于1981年底完成。

1982年为了将其商品化,成立了AspenTech公司,并称之为Aspen Plus。

该软件经过20多年来不断地改进、扩充和提高,已先后推出了十多个版本,成为举世公认的标准大型流程模拟软件,应用案例数以百万计。

全球各大化工、石化、炼油等过程工业制造企业及著名的工程公司都是Aspen Plus的用户。

它以严格的机理模型和先进的技术赢得广大用户的信赖,它具有以下特性:1.ASPEN PLUS有一个公认的跟踪记录,在一个工艺过程的制造的整个生命周期中提供巨大的经济效益,制造生命周期包括从研究与开发经过工程到生产。

2.ASPEN PLUS使用最新的软件工程技术通过它的Microsoft Windows 图形界面和交互式客户-服务器模拟结构使得工程生产力最大。

3.ASPEN PLUS拥有精确模拟范围广泛的实际应用所需的工程能力,这些实际应用包括从炼油到非理想化学系统到含电解质和固体的工艺过程。

4.ASPEN PLUS是AspenTech的集成聪明制造系统技术的一个核心部分,该技术能在你公司的整个过程工程基本设施范围内捕获过程专业知识并充分利用。

5.在实际应用中,ASPEN PLUS可以帮助工程师解决快速闪蒸计算、设计一个新的工艺过程、查找一个原油加工装置的故障或者优化一个乙烯全装置的操作等工程和操作的关键问。

Aspen Plus功能Aspen Plus AspenTech工程套装软件(AES)的一个成员,它是一套非常完整产品,特别对整个工厂、企业工程流程工程实践和优化和自动化有着非常重要的促进作用。

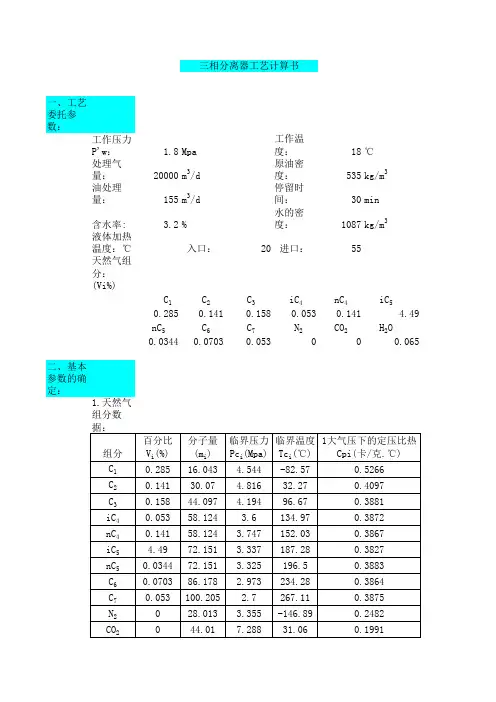

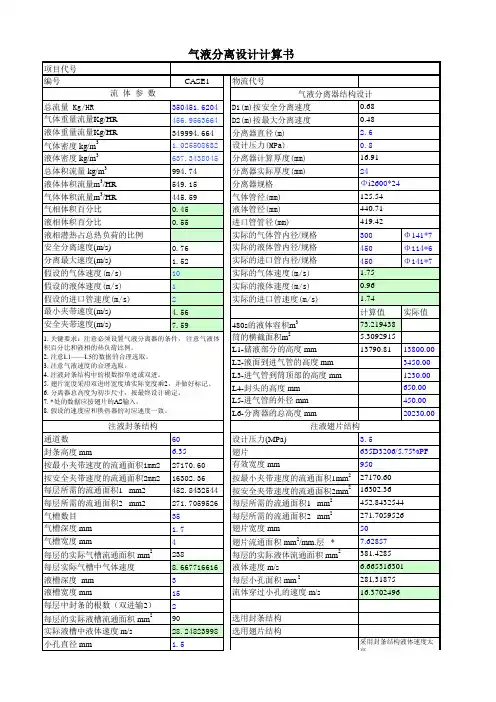

一、工艺委托参数:工作压力P'w:1.8Mpa 工作温度:18℃处理气量:20000m 3/d原油密度:535kg/m 3油处理量:155m 3/d 停留时间:30min 含水率: 3.2%水的密度:1087kg/m 3液体加热温度:℃ 入口:20 进口:55天然气组分:(Vi%) C 1C 2 C 3 iC 4 nC 4 iC 50.2850.1410.1580.0530.141 4.49 nC 5C 6 C 7 N 2 CO 2 H 2O 0.03440.07030.053000.065二、基本参数的确定:3.6603563.天然气相对密度△g:0.1263764.临界压力Pc:0.280427Mpa5.临界温度T'c:9.274789 ℃ =282.2748K 6.工作温度:t=18℃三相分离器工艺计算书M=∑y i m i =△g=M/28.964=Pc=∑Pc i y i =T'c=∑y i Tc i =Tw= t+273=291K7.工作压力Pw:P'w= 1.8MPaPw=P'w+0.1= 1.9Mpa(绝)8.对比压力Pr:Pr=Pw/Pc= 6.7753759.对比温度Tr:Tr=Tw/T'c= 1.0309110.压缩因子Z:(0≤Pr≤2;1.25≤Tr≤1.6)Z=1+(0.34Tr-0.6)Pr=-0.6903911.1大气压下定压比热C0p:C0p i=∑y i Cp i=0.021887(卡/克.℃)C0p=C0p i M=0.080113(卡/克.℃)12.标准状态下大气压Ps:Ps=0.1MPa13.标准状态下温度Ts:(To= 20℃ 或 0℃)To=0℃Ts=To+273=273K14.标准状态下空气密度ρa(Ts=20 ℃时取1.205;Ts=0 ℃时取1.293):ρa= 1.293kg/m315.标准状态下气体密度ρgs:ρgs=ρa△g=0.163404kg/m316.分离条件下气体密度ρg:ρg=ρgs PwT s/(P S TwZ)=-4.21882kg/m317.分离条件下气体动力粘度μg:x=2.57+0.2781△g+1063.6/Tw= 6.260128y=1.11+0.04x= 1.360405c=2.415(7.77+0.1844△g)Tw1.5x10-4/(122.4+377.58△g+1.8Tw)=0.01346389μg=cexp[x(ρg/1000)y]=#NUM!mPa.s18.原油20℃时的密度ρ20:ρ20=535kg/m319.原油工作温度下的密度ρo:(0~50℃)§=1.828-0.00132ρ20= 1.1218ρo=ρ20-§(t-20)=537.2436kg/m320.原油15℃时的密度ρ15:ρ15=ρ20-§(t-20)=540.609kg/m321.阿基米德准数Ar:Ar=d3(ρo-ρg)gρg/μg2=#NUM!22.油滴沉降状态处于过渡区,雷诺数Re:Re=0.153Ar0.714=#NUM!23.液相截面高度与容器直径之比η:η=h/D=0.624.油滴匀速沉降速度ω0:ω0=μg Re/dρg=#NUM!m/s25.容器长度与直径之比L/D:3~526.分离器允许气体流速ωgh:ωgh=0.49(3~5)ω0/(1-η)=#NUM!~#NUM!m/s三、分离器外形尺寸的确定:1.油处理量Qo:155m3/d2.原油含水率ηi:3.2%3.水的密度ρw:ρw=1087kg/m34.液体综合密度ρl:ρl=ρwηi+ρo(1-ηi)=554.8358kg/m35.液体处理量Q:Q=Q oρ20/(1000(1-ηi))=85.66632(t/d) /ρl=154.3994m3/d6.水处理量Qw:Q w=ηiQ=2.741322(t/d)/ ρw= 2.521916m3/d7.载荷波动系数β: 1.28.液相所占截面积与分离器横截面积之比n2:n2=[(2η-1)(1-(2η-1)2)1/2+arcsin(2η-1)]/π+1/2=0.626479.出油口高度与分离器直径之比η1:η1=0.110.出油口以下弓形截面积与分离器横截面积之比n1:n1=[(2η1-1)(1-(2η1-1)2)1/2+arcsin(2η1-1)]/π+1/2=0.0520440111.液体在分离器中的停留时间t: t=30min12.分离器直径D:D=[(Qtβ)/(360π(L/D)(n2-n1))]1/3= 1.418122~ 1.19609013m13.分离器实际外形尺寸:直径D= 1.4m长度L= 5.6m四、气体处理量核算:1.容器长度与直径之比K1:K1= L/D=42.分离器允许气体流速ωgh:0.49K1ω0/(1-η)=#NUM!ωgh=3.分离器实际处理能力Q'gsQ'gs=67858D2(1-n2)ωghPwTs/(PsTwZ)=#NUM! >20000m3/d结论:满足要求五、网垫除雾器计算:1.气体处理量Qgs: Qgs=20000m3/d2.分离条件下气体的实际处理量Q g:Q g=Q gs TwP s Z/(PwT s)=-774.644m3/d3.网垫除雾器的气体流速ωg:ωg=K[(ρo-ρg)/ρg]0.5=#NUM!m3/s4.网垫面积A:A=Q g/(86400ωg)=#NUM!m25.丝网单丝直径D0:0.00015m6.斯托克斯准数S t:S t=d2ρoωg/(18μg D0)=#NUM!7.单丝的捕集效率η:查图3-27η=0.788.捕雾效率E:0.989.网垫比表面积a:590m2/m310.除雾器网垫厚度H:H=-3πln(1-E)/(2aη)=0.040059m11.丝网除雾器直径 Ds:Ds=(4A/π)1/2=#NUM!m实际取值:Ds=m六、分离器进出口管确定:1.流动状态下气液混合体密度ρM:ρM=(ρ1Q+ρgQg)/(Q+Qg)=-143.386kg/m3 =-8.9512769lb/ft32.常数C(无固体杂质为100,含有沙子为50~75):503.进口管流体冲刷腐蚀速度V e:Ve=C/ρm1/2=#NUM!m/s4.出气管气体流速V2: V2=15m/s5.出油口液体流速Vo Vo=1m/s6.出水口液体流速V w Vw=1m/s7.进口管直径确定d1:d1=103[4Qg/(πVe)]1/2=#NUM!mm8.出气管直径确定d2:d2=103[4Qg/(πV2)]1/2=#NUM!mm9.出油口直径确定do:do=103[4Qo/(πVo)]1/2=47.79297mm10.出水口直径确定d w:dw=103[4Qw/(πVw)]1/2= 6.096259mm进口管径实际取值: DN=mm出气管径实际取值: DN=mm出液管径实际取值: DN=mm七、安全阀的计算:1.安全阀的安全泄放量W s:W s=Q gρg/24=136.1702kg/h2.分离器设计压力P: P=0.4MPa3.安全阀出口侧压力(绝)P0:P0=0.1Mpa4.安全阀开启压力P z:Pz=P=0.4Mpa5.安全阀排放压力(绝)P d:Pd=1.1P+0.1=0.54Mpa6.气体绝热系数k:C pi0=∑y i C pi=0.021887C p0=C pi0M=0.080113查图2-27△C p=0.07C p=C p0+△C p=0.150113查图2-29C p-C v=2C v=C p-5=-1.84989k=C p/C v =-0.081157.临界条件:P0/P d=0.185185<(2/(k+1))k/(k-1)=1.06011458 条件判别: 属于:临界状态8.气体特性系数C:C=520[k(2/(k+1))(k+1)/(k-1)]1/2=#NUM!9.安全阀额定泄放系数K:K=0.6510.安全阀排放面积A:A=W S/(7.6x10-2CKP d(M/ZTw)1/2=#NUM!mm211.安全阀数量 N:1个12.安全阀喉径d0:d0=(4A/(N*π))1/2=#NUM!mm结论:安全阀选用 A44Y-16C 公称直径 DN100 数 量:1个八、热负荷确定:1.原油入口温度:20℃2.原油出口温度:55℃3.被加热原油质量流量W o:W o=ρoQo=3469.698kg/h4.被加热原油含水率η1:η1=30%5.被加热水的质量流量Ww:W W=W oη1/(1-η1)=1487.014kg/h6.原油比热C O(按出口温度t2计算):Co=(1.687+3.39x10-3t2)/[4.1868(ρ15)1/2]=0.608581kcal/kg*℃7.水的比热C w: C w=1kcal/kg*℃8.加热所需的热负荷QR:Q R=(C W W w+C o W o)(t2-t1)=125951.2kcal/h=146.4812kw实际取值: Q R=kw。

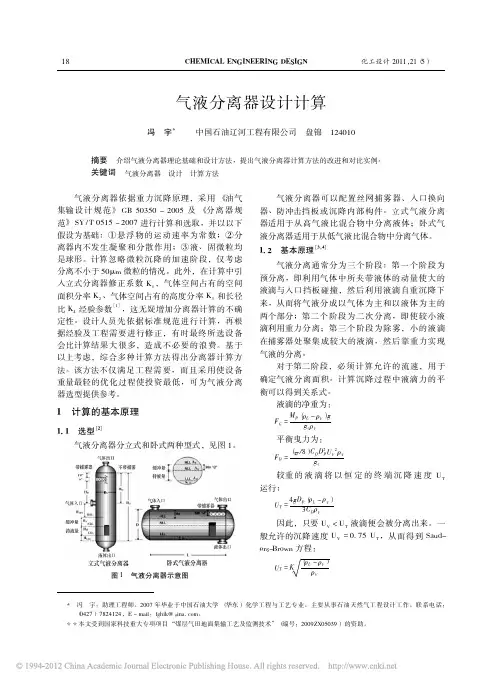

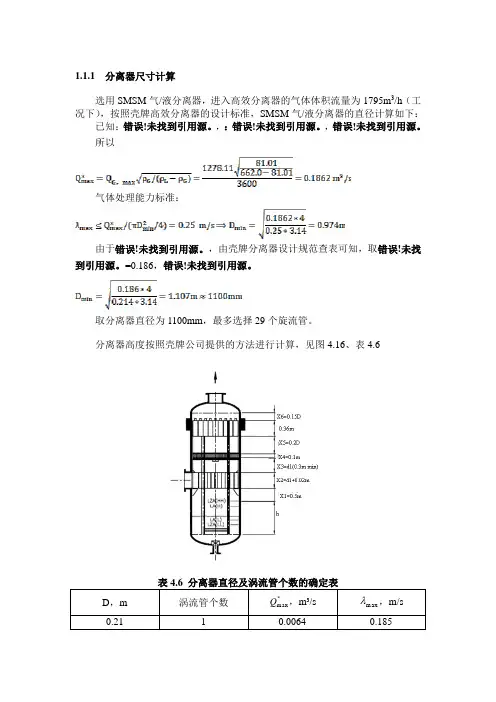

分离器尺寸计算1.1.1分离器尺寸计算选用SMSM气/液分离器,进入高效分离器的气体体积流量为1795m3/h (工况下),按照壳牌高效分离器的设计标准,SMSM气/液分离器的直径计算如下:已知:,:,所以气体处理能力标准:由于,由壳牌分离器设计规范查表可知,取=0.186,取分离器直径为1100mm,最多选择29个旋流管。

分离器高度按照壳牌公司提供的方法进行计算,见图4.16、表4.6表4.6 分离器直径及涡流管个数的确定表D ,m 涡流管个数*m ax Q ,m³/s m ax ,m/s0.21 1 0.0064 0.1850.45 4 0.0256 0.161 0.50 5 0.0320 0.163 0.65 9 0.0576 0.174 0.70 12 0.0768 0.200 0.85 16 0.102 0.180 0.90 21 0.134 0.211 0.95 24 0.154 0.217 1.05 29 0.186 0.214 1.10 32 0.205 0.216 1.15 37 0.237 0.228 1.20 44 0.282 0.249 1.30 520.3330.251项目 高度,m 项目 高度,mX 1 0.5 X 5 0.22 X 2 0.32 X 6 0.165 X 3 0.3 D 1.1 X 40.1 h1.2综上所述,DY 气田干气脱汞方案闪蒸气处理工艺中,选用壳牌SMSM 高效分离器,分离器的直径为1200mm ,高度为3200mm 。

1.2 MEG 再生塔C-2201(1)和凝析油稳定塔C-2301分别对MEG 再生塔和凝析油稳定塔进行选型并对塔径和高度进行计算。

1.2.1 MEG 再生塔和凝析油稳定塔基础数据MEG 再生塔和凝析油稳定塔均选用整装填料塔,填料采用金属板波纹填料250Y 型,该种填料具有生产能力大,分离效率高,压力降小,操作弹性大,持液量小等优点。

1.1.1 分离器尺寸计算选用SMSM 气/液分离器,进入高效分离器的气体体积流量为1795m 3/h (工况下),按照壳牌高效分离器的设计标准,SMSM 气/液分离器的直径计算如下:已知:错误!未找到引用源。

,:错误!未找到引用源。

,错误!未找到引用源。

所以气体处理能力标准:由于错误!未找到引用源。

,由壳牌分离器设计规范查表可知,取错误!未找到引用源。

=0.186,错误!未找到引用源。

取分离器直径为1100mm ,最多选择29个旋流管。

分离器高度按照壳牌公司提供的方法进行计算,见图4.16、表4.6表4.6 分离器直径及涡流管个数的确定表D ,m 涡流管个数*m ax Q ,m³/s m ax ,m/s0.2110.00640.1850.45 4 0.0256 0.1610.50 5 0.0320 0.1630.65 9 0.0576 0.1740.70 12 0.0768 0.2000.85 16 0.102 0.1800.90 21 0.134 0.2110.95 24 0.154 0.2171.05 29 0.186 0.2141.10 32 0.205 0.2161.15 37 0.237 0.2281.20 44 0.282 0.2491.30 52 0.333 0.251表4.7 高效分离器高度计算表项目高度,m 项目高度,mX10.5 X50.22X20.32 X60.165X30.3 D 1.1X40.1 h 1.2综上所述,DY气田干气脱汞方案闪蒸气处理工艺中,选用壳牌SMSM高效分离器,分离器的直径为1200mm,高度为3200mm。

1.2MEG再生塔C-2201(1)和凝析油稳定塔C-2301分别对MEG再生塔和凝析油稳定塔进行选型并对塔径和高度进行计算。

1.2.1MEG再生塔和凝析油稳定塔基础数据MEG再生塔和凝析油稳定塔均选用整装填料塔,填料采用金属板波纹填料250Y型,该种填料具有生产能力大,分离效率高,压力降小,操作弹性大,持液量小等优点。

1.1.1分离器尺寸计算选用SMSM 气/液分离器,进入高效分离器的气体体积流量为 1795mVh (工况 下),按照壳牌高效分离器的设计标准,SMS 气/液分离器的直径计算如下:已知: ^-「口小,: 九「懺炖2「, %十「叫九所以] 阳・皿Q 乩二Qtr 论如訂他一衍)=亠 ;需一皿 二吠阳气体处理能力标准:由于 I 「亍^氐:,由壳牌分离器设计规范查表可知,取 ;=,取分离器直径为1100mm 最多选择29个旋流管分离器高度按照壳牌公司提供的方法进行计算,见图、表Kv-Q.ISD j^^dKOaminia)IK2=dL^0 02rL瓷1-05皿扎s < Q 爲J5D 蠢/幻=0.25耐号=> =0,1862^4^0.25*344二 0.974mJ 0JSG* 4D™ = Jft214«3d4—lA07m at llOOmm表分离器直径及涡流管个数的确定表表高效分离器高度计算表综上所述,DY气田干气脱汞方案闪蒸气处理工艺中,选用壳牌SMSM高效分离器,分离器的直径为1200mm高度为3200mm1.2 MEG!生塔C-2201(1)和凝析油稳定塔C-2301分别对MEG?生塔和凝析油稳定塔进行选型并对塔径和高度进行计算。

1.2.1 MEGI生塔和凝析油稳定塔基础数据MEG再生塔和凝析油稳定塔均选用整装填料塔,填料采用金属板波纹填料250Y型,该种填料具有生产能力大,分离效率高,压力降小,操作弹性大,持液量小等优点。

250丫型填料主要性能参数见表。

型填料主要性能参数表表生塔塔径计算基础数据表MEG稳定塔只有提馏段,第八塔板汽相负荷较大,作为脱丙丁烷塔的基础数据, 如表所示。

表凝析油稳定塔计算塔径的基础数据填料塔的直径分别按精馏段和提馏段计算,取较大者为填料段直径。

泛点速度计算公式:塔内径计算公式为:0. 20.291 1.75 1 14G实际操作气速为泛点速度的68%~75%故取实际操作气速为泛点速度的70%U G U GF0. 723600由表中数据带入以上公式:= m/s u G =s由第二块板计算得:u GD T =由第六块板计算得:u G=s u G =sD T =由以上计算结果可知,MEG!生塔采用等径填料塔,直径选为350mm 考虑气体处理量120%勺弹性范围,根据模拟结果校核MEG!生塔最大气动能因子,在第六块塔板处具有最大气动能因子。

mvr卧式蒸发器、气液分离器原理英文回答:MVR (Mechanical Vapor Recompression) evaporator is a type of evaporator that utilizes mechanical energy to compress and recycle the vapor generated during the evaporation process. The principle behind MVR evaporator is to increase the temperature and pressure of the vapor, which allows it to condense and release its latent heat to the feed liquid. This helps to reduce the energy consumption and increase the overall efficiency of the evaporation process.In an MVR evaporator, the feed liquid is heated in a heat exchanger to reach its boiling point. The liquid is then fed into the evaporator chamber where it is exposed to a vacuum environment. As the liquid boils, it generates vapor which rises to the top of the chamber. The vapor is then compressed by a mechanical compressor and recycled back into the evaporator chamber. This compressed vapormixes with the incoming feed liquid, transferring its latent heat and causing the liquid to evaporate further. The remaining liquid, now concentrated with the desired solute, is discharged as the product.The key advantage of MVR evaporators is their energy efficiency. By recycling and reusing the vapor, the need for external heating energy is significantly reduced. This makes MVR evaporators particularly suitable for applications where energy conservation is important, such as in the food and beverage industry, pharmaceutical industry, and wastewater treatment plants.Now let's move on to the principle of a gas-liquid separator. A gas-liquid separator is a device used to separate a mixture of gas and liquid phases. It operates based on the principle of gravity separation, where the difference in density between the gas and liquid phases allows them to separate naturally.In a gas-liquid separator, the mixture enters the separator vessel through an inlet. The velocity of themixture is reduced, allowing the gas and liquid phases to separate. The gas phase, being lighter, rises to the top of the vessel, while the liquid phase, being denser, settles at the bottom. The separated gas is then discharged through a gas outlet, while the separated liquid is collected and discharged through a liquid outlet.Gas-liquid separators are commonly used in various industries to remove liquid droplets from gas streams or to separate gas bubbles from liquid streams. For example, in oil and gas production, gas-liquid separators are used to separate oil, water, and gas from the well fluid. In chemical process plants, gas-liquid separators are used to remove entrained liquid droplets from gas streams before further processing.中文回答:MVR(机械蒸汽再压缩)蒸发器是一种利用机械能来压缩和回收蒸汽的蒸发器。