空调气液分离器的设计与使用

- 格式:docx

- 大小:1.85 MB

- 文档页数:18

汽车空调液气分离器的工作原理

汽车空调系统中的液气分离器是一个重要的部件,它起着关键

的作用。

液气分离器的主要功能是将空调系统中的液态制冷剂和气

态制冷剂分离开来,确保系统能够正常运行并提供高效的制冷效果。

液气分离器的工作原理基于液态制冷剂和气态制冷剂在不同压

力下的特性。

当制冷剂进入液气分离器时,由于分离器内部的设计,气态制冷剂会被分离出来并被排出系统外,而液态制冷剂则会被保

留在分离器内部。

液气分离器通常包含一个内部过滤器和一个膨胀阀。

当制冷剂

进入分离器时,气态制冷剂会通过过滤器被过滤出来,而液态制冷

剂则会通过膨胀阀被释放出来。

这样,液态制冷剂就可以继续流向

空调系统中的蒸发器,从而实现制冷效果。

通过液气分离器的工作原理,空调系统可以保持稳定的运行状态,避免气态制冷剂进入蒸发器和压缩机,从而提高系统的效率和

性能。

此外,液气分离器还可以保护蒸发器和压缩机不受气态制冷

剂的影响,延长它们的使用寿命。

总的来说,汽车空调液气分离器的工作原理是通过分离液态制冷剂和气态制冷剂,确保系统正常运行并提供高效的制冷效果。

这一关键部件在汽车空调系统中扮演着重要的角色,确保了驾驶者和乘客在炎热的夏季能够享受到舒适的驾驶环境。

气液分离器设计论文一、气液分离器的设计原理气液分离器的设计原理主要基于两种物质之间的相态差异,通过利用气体和液体之间的密度和粘度等差异来实现分离。

在气液分离器中,气体通常通过进料管进入,然后通过分离介质展开,并在分离介质中与液体相互作用,从而实现气液分离。

二、气液分离器的设计流程1.确定物料特性:首先需要确定处理的气体和液体的特性,包括流量、压力、温度、组成等。

这些物料的特性将对分离器的设计和选择产生影响。

2.确定设备选型:根据物料特性和分离要求,选择适当的气液分离器类型,包括总体形式、入口位置、出口位置、流动路径等。

3.计算处理容量:根据物料特性和处理要求,计算出所需的处理容量,包括气体和液体的流量。

4.计算设计参数:根据物料特性和处理容量,计算出分离器的设计参数,包括分离介质的形状、尺寸、孔径等。

5.进行设备设计:根据计算得到的设计参数,进行气液分离器的详细设计,包括细节尺寸、结构布置等。

三、气液分离器的优化方法1.优化分离介质:分离介质的选择对分离效果有着重要影响,在设计中可以选择具有较好分离性能的材料,如网格结构、纤维材料等。

2.优化流动路径:流动路径的设计也会对分离效果产生影响,可以通过改变管道形状、加入隔板等方式来改善分离效果。

3.优化设备结构:设备结构的合理设计也能够提高气液分离器的效果,可以通过改变分离器的长度、直径等参数来改善分离效率。

4.优化操作参数:在实际操作中,还可以通过调整气体和液体的流量、压力、温度等操作参数来提高分离效果。

总结起来,气液分离器的设计是一个综合考虑物料特性、设备选型、处理容量和设计参数等多种因素的过程。

通过优化设计,可以提高分离效果,实现更加高效和可靠的气液分离。

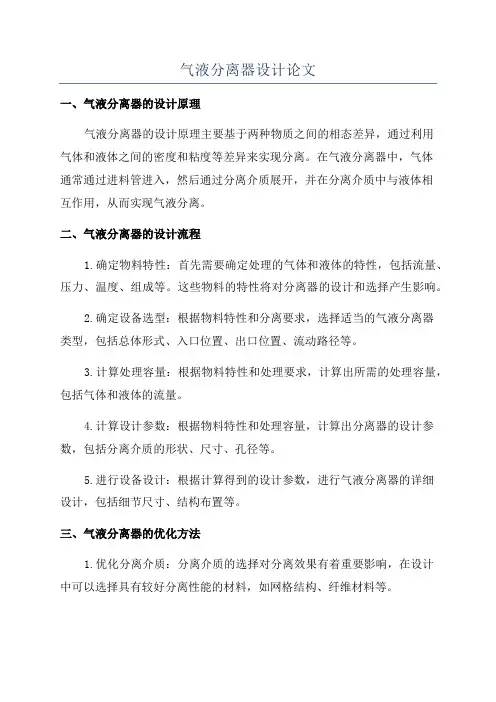

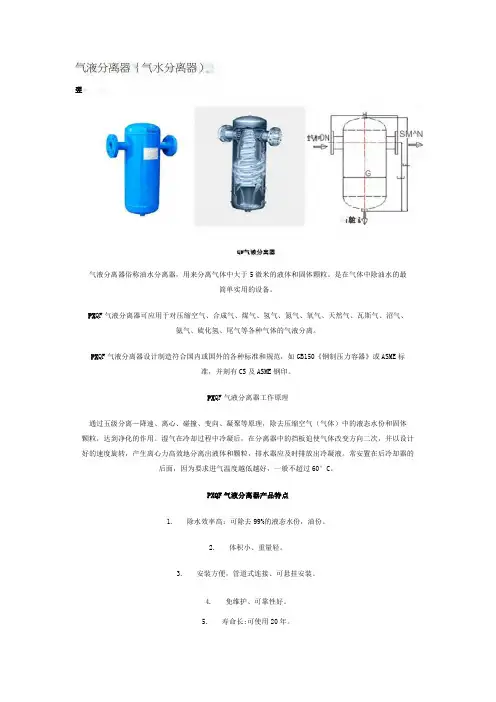

气液分离器{气水分离器)翌SM^NG:鸵i气液分离器俗称油水分离器,用来分离气体中大于5微米的液体和固体颗粒。

是在气体中除油水的最简单实用的设备。

PX QF气液分离器可应用于对压缩空气、合成气、煤气、氢气、氮气、氧气、天然气、瓦斯气、沼气、氨气、硫化氢、尾气等各种气体的气液分离。

PX QF气液分离器设计制造符合国内或国外的各种标准和规范,如GB150《钢制压力容器》或ASME标准,并刻有CS及ASME钢印。

PX QF气液分离器工作原理通过五级分离—降速、离心、碰撞、变向、凝聚等原理,除去压缩空气(气体)中的液态水份和固体颗粒,达到净化的作用。

湿气在冷却过程中冷凝后,在分离器中的挡板廹使气体改变方向二次,并以设计好的速度旋转,产生离心力高效地分离出液体和颗粒,排水器应及时排放出冷凝液。

常安置在后冷却器的后面,因为要求进气温度越低越好,一般不超过60°C。

PXQF气液分离器产品特点1.除水效率高:可除去99%的液态水份,油份。

2.体积小、重量轻。

3.安装方便,管道式连接、可悬挂安装。

4.免维护、可靠性好。

5.寿命长:可使用20年。

6.按GB150压力容器标准制造,安全可靠。

PXQF气液分离器应用范围1.压缩空气冷凝水分离回收2.蒸汽管线冷凝水分离3.气液混合部位的进/出口分离4.真空系统中冷凝水分离排放5.水冷却塔后的冷凝水分离6.地热蒸汽分离器7.其他多种气液分离应用PXQF气液分离器PXQF DN65 400 600 159 360 18 自动放水阀HL10/1 PXQF DN80 510 760 219 420 42 自动放水阀HL13/1,20/1 PXQF DN100 580 850 273 480 60 自动放水阀HL40/1 PXQF DN125 580 850 273 480 60 自动放水阀HL60/1,70/1,80/1 PXQF DN150 650 990 426 630 120 自动放水阀HL100/1 PXQF DN200 630 1040 426 630 150 自动放水阀HL150/1 PXQF DN250 770 1180 478 680 200 自动放水阀325 HL200/1 PXQF DN300 840 1300 630 830 400 自动放水阀HL370/1 PXQF DN400 1180 1910 820 1090 600 自动放水阀HL370/1 PXQF DN450 2200 920 自动放水阀£气液分离器。

气液旋流器离心式分离器设计介绍本文档旨在设计一种气液旋流器离心式分离器。

该分离器可用于将气体和液体分离,并具有高效率和可靠性。

设计原理气液旋流器离心式分离器基于离心力和旋流效应来实现气体和液体的分离。

当气体和液体混合进入分离器时,它们会在旋流器中形成旋转流动。

由于离心力的作用,液体会向外运动,被收集在分离器的外部。

而气体则沿着分离器的中心轴进一步向上排出。

设计要素1. 旋流器尺寸旋流器的尺寸是设计中的关键要素。

尺寸过小可能会导致分离效率降低,而尺寸过大则增加了设备的造价和能耗。

根据实际需求和操作参数,确定合适的旋流器尺寸。

2. 进出口形状和位置进出口的形状和位置会影响气体和液体在旋流器中的流动。

合理设计进出口形状和位置,可以提高分离效率和减少能耗。

需要根据具体情况选择最佳的进出口设计。

3. 分离器材料分离器的材料应具有良好的耐腐蚀性和耐压性能,以确保长期稳定运行并避免材料损坏。

根据分离介质的特性选择合适的材料,例如不锈钢、聚合物等。

4. 出口管道设计出口管道的设计对于分离效果和气体排放起着重要作用。

必须确保出口管道与旋流器的连接处无泄漏,并能够有效排出气体。

设计步骤1. 确定分离器的工作条件和需求。

2. 根据工作条件和需求,选择合适的旋流器尺寸和材料。

3. 设计进出口形状和位置,确保流动性和分离效果。

4. 设计出口管道,确保无泄漏和顺畅排出气体。

5. 检查设计是否符合安全和环保要求。

6. 制作设计图纸和说明文档,并提交给相关部门进行评审。

结论气液旋流器离心式分离器是一种高效率和可靠性的气液分离设备。

通过合理的设计和选择适当的工艺参数,可以实现高效的气液分离和能源节约。

在设计过程中,需要考虑旋流器尺寸、进出口形状、分离器材料和出口管道等要素。

最终的设计应符合安全和环保要求,并通过评审批准后开始制造。

生产分离器操作规程1。

1启动前的准备工作1.1。

1检查气液分离器闸门是否灵活可靠,液位计、安全阀、压力表是否完好。

1.1。

2冬季使用时,应打开热水循环进出口闸门检查气液分离器采暖盘管是否完好,夏季使用时,关闭热水循环进出口闸门。

1。

1.3检查排污管线是否畅通1.2气液分离器的启用1。

2。

1打开分离器进气闸门,当压力达到0。

1Mpa时,打开出气闸门,并调节出气闸门,给锅炉供气,检查供气管线是否有泄露。

1.2。

2调节放空闸门,使分离器压力稳定在0.15Ma.1.2。

3当分离器内液位达到0.1m时,打开排污阀,向污油箱排放液体.1.3正常运行时的检查1。

3。

1检查分离器的压力是否正常;1。

3。

2检查供气管线及放空管线是否有泄露.1。

4安全阀拆卸与安装1。

4。

1分离器安全阀每年效验一次,由区统一送到指定地点效验。

1。

4。

2效验安全阀前需要备用一个同类型,已效验好的安全阀。

1。

4。

3拆卸安全阀时,关闭分离器进口闸门、供气(用户)闸门,放空分离器压力,拆卸后安装备用安全阀.常压锅炉(水套式加热炉)操作规程5。

1点火前的检查与准备5。

1.1检查循环泵、补水泵是否完好,手动盘车是否灵活,电气开关及接线、接地是否可靠。

5.1.2检查整个循环系统是否密闭,有无滴漏窜水现象,阀门、旋塞是否灵活可靠.5。

1。

3检查烟道挡板是否已经打开,炉顶排气管是否畅通。

5。

1.4检查烟气管线(燃气炉)是否畅通,管线及控制阀有无漏气、窜气现象,炉前燃气压力是否满足(一般点火前燃气压力应在0.03MPa—0。

15MPa);燃煤(燃煤炉)是否准备充分。

上述检查合格(一切不安全因素消除完毕),各项准备工作完成,方可进行点炉.5。

2点火与运行5。

2。

1启动循环水泵,使锅炉及管网内的水先循环流动起来。

5。

2.2点火.点火前就应全开燃烧器风门或炉门、灰门,使炉内自然通风5—10分钟。

5。

2。

2.1若以天然气作燃料,应先在炉外点燃点火棒,将点火棒从点火孔伸入火嘴前方,然后缓慢开启天然气阀门。

一、浮动流速V t。

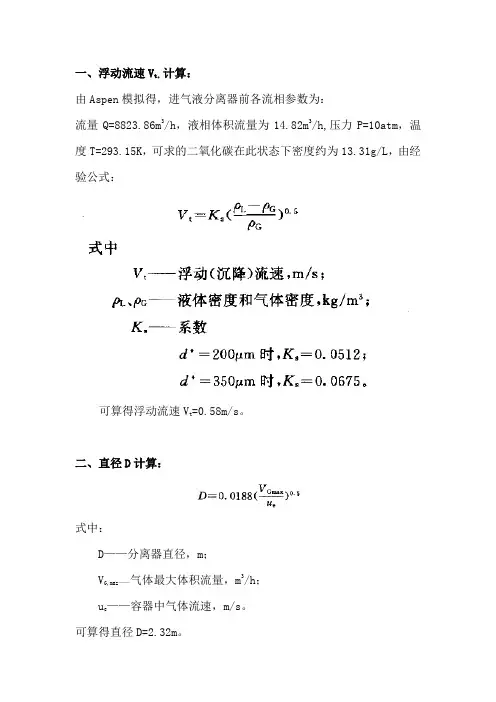

计算:由Aspen模拟得,进气液分离器前各流相参数为:流量Q=8823.86m3/h,液相体积流量为14.82m3/h,压力P=10atm,温度T=293.15K,可求的二氧化碳在此状态下密度约为13.31g/L,由经验公式:可算得浮动流速V t=0.58m/s。

二、直径D计算:式中:D——分离器直径,m;V G,maz——气体最大体积流量,m3/h;u e——容器中气体流速,m/s。

可算得直径D=2.32m。

三、高度H计算:容器高度分为气相空间高度和液相高度,此处所指的高度,是指设备的圆柱体部分,如图所示:低液位(LL)与高液位(HL)之间的距离,采用下式计算:式中:H L——液体高度,m;t——停留时间,min;D——容器直径,m;V L——液体体积流量,m3/h。

停留时间(t)以及釜底容积的确定,受许多因素影响。

这些因素包括上、下游设备的工艺要求以及停车时板上的持液量。

当液体体积较小时,规定各控制点之间的液体高度最小距离为100mm。

表示为:LL(低液位)-100mm-LA(低液位报警)-100mm-NL(正常液位)-100mm-HA (高液位报警)-100mm-HL(高液位)。

停留时间取10min,得H L=0.58m。

圆柱体高度H=1.2D+0.1D+H L+100=3696mm。

四、接管管径计算:(1)入口接管两相入口接管的直径应符合下式:式中:u p——接管内流速,m/s;ρG——接管直径,m。

可由下图快速差得接管直径:查图得:接管直径可谓200mm。

(2)出口接管气体出口接管直径,必须不小于所连的管道直径液体出口管的设计,应使液体流速小于等于1m/s。

任何情况下,较小的出口气速有利于分离。

由于出口管径为80,液体流量为14.82m3/h,为了满足设计要求,可取液体出口接管直径为100,气体出口直径可取600mm。

空调气液分离器的设计与使用一、工作原理二、气液分离器的作用三、气液分离器的安装位置四、气液分离器的容积设计五、气液分离器回油孔的设计六、气液分离器均压孔的设计七、气液分离器评价试验步骤和判定标准八、气液分离器的图纸九、气液分离器设计和使用的雷区十、气液分离器的选型对照表十一、气液分离器错误的安装引起的故障(案例)一、工作原理饱和气体在降温或者加压过程中,一部分可凝气体组分会形成小液滴·随气体一起流动。

气液分离器就是处理含有少量凝液的气体,实现凝液回收或者气相净化。

其结构一般就是一个压力容器,内部有相关进气构件、液滴捕集构件。

一般气体由上部出口,液相由下部收集。

气液分离罐是利用丝网除沫,或折流挡板之类的内部构件,将气体中夹带的液体进一步凝结,排放,以去除液体的效果。

基本原理是利用气液比重不同,在一个突然扩大的容器中,流速降低后,在主流体转向的过程中,气相中细微的液滴下沉而与气体分离,或利用旋风分离器,气相中细微的液滴被进口高速气流甩到器壁上,碰撞后失去动能而与转向气体分离。

下图是空调使用的气液分离器二、气液分离器的作用1.把从蒸发器返回到压缩机的冷媒分离成气体和液体,仅使气体回到压缩机,从而避免液态制冷剂进入压缩机破坏润滑或者损坏涡旋盘。

(以防止压缩机液击。

)2.使气液分离器中的润滑油回到压缩机,它可以暂时储存多余的制冷剂液体,并且也防止了多余制冷剂流到压缩机曲轴箱造成油的稀释。

因为在分离过程中,冷冻油也会被分离出来并积存在底部,所以在气液分离器出口管和底部会有一个油孔,保证冷冻油可以回到压缩,从而避免压缩机缺油。

注:①如果能保证蒸发器出口的冷媒总是气体的状态,也可以取消气液分离器。

②原则上讲,所有的热泵产品都应该增加气液分离器,单冷机型视情况决定,一般建议使用。

3.一般情况下12000W制冷量(5匹及以上的空调)需要气液分离器,而涡旋压缩机本身不带储液罐,则另外要增加气液分离器,旋转式压缩机本身就带有储液罐。

气液分离器原理及结构

气液分离器是一种常用于气体和液体分离的设备。

其原理是利用气体和液体的不同密度和惯性,通过引导和设计的流动路径,使气体和液体分离并分别排出。

气液分离器一般由进气口、分离室和出口组成。

进气口通常位于设备的上部,使气体和液体混合物进入分离室。

分离室内通常设置了导流板或纤维等装置,以增加气液分离的效果,并防止液体回流到出口。

在分离室内,由于液体重力作用下的惯性力,液滴会向下沉积,而气体则继续向上流动。

分离室的底部通常设有排液口,用于排出沉积的液体。

为了提高气液分离的效果,分离室内还可能设置了气液分离元件,如细孔板、旋流器等。

细孔板通常由多个小孔组成,通过孔径和孔距的设计,使气体能通过而液体不能通过,从而实现气液分离。

旋流器则通过旋转流体产生离心力,使气体和液体分离。

在气液分离器的设计中,还应该考虑气液混合物的流速、压力、温度等因素。

流速过大可能导致未完全分离,而流速过小则可能导致堵塞。

压力的设计则应保证在分离室内压力的变化不过大,以避免气体和液体再次混合。

同时,设备的材料选择也很重要,要能耐受液体的腐蚀和气体的高温。

总之,气液分离器通过利用气体和液体的密度和惯性差异,通过设计好的流动路径,使气体和液体分离并分别排出。

该设备的结构包括进气口、分离室和出口,通常还会增加气液分离元

件来提高分离效果。

在设计和选择方面,需要考虑流速、压力、温度等因素,并选择适合的材料。

汽车空调用液气分离器

汽车空调系统中的液气分离器是一种重要的组件,用于分离冷媒中的液态和气态成分,以确保系统正常运行。

液气分离器在汽车空调系统中起到以下作用:

1.分离液态和气态冷媒:冷媒在汽车空调系统中起到传热和

制冷的作用。

然而,冷媒会在循环过程中发生液态和气态

之间的相互转换。

液气分离器的作用是在冷媒进入蒸发器

之前,将液态成分从气态成分中分离出来,确保只有液态

冷媒进入蒸发器。

2.提供稳定的冷媒供给:液气分离器可以帮助提供稳定的液

态冷媒供给给蒸发器,避免气泡和气液混合物进入蒸发器。

这有助于维持蒸发器内的温度稳定,提高制冷效率,并防

止冷媒流失。

3.检测和排除液污:液气分离器也具备检测和排除液污的功

能。

在汽车空调系统中,液污指的是可能混入冷媒中的杂

质或沉淀物。

液气分离器能够通过其设计结构,在冷媒进

入蒸发器之前,将液污排除,以保持系统的清洁和稳定运

行。

总的来说,液气分离器在汽车空调系统中是一个重要的组件,使液态成分和气态成分得以分离,确保冷媒的正常供给和系统的稳定运行。

它能够提高空调系统的制冷效果,延长系统的使用寿命,并提供良好的驾乘舒适性。

气液旋流器旋流式分离器设计气液旋流器(Cyclone Separator)是一种常用的分离设备,适用于气体与液体或固体的分离。

它利用气体流体在旋转中的离心力,将气体中的液体或固体从气体中分离出来。

气液旋流器旋流式分离器设计的目的是提高分离效率和设备性能。

下面将详细介绍气液旋流器昂旋流式分离器的设计要点和设计原理。

1.几何形状:旋流器通常采用圆柱形状,顶部有一个圆锥形状的缓冲区。

这样设计可以提供旋转气流的平滑过渡,减少液体或固体的旋转速度。

2.尺寸:旋流器的尺寸是根据处理流量和所需的分离效率来确定的。

一般来说,较大的旋流器具有较高的分离效率,但也会增加设备的体积和成本。

3.进口和出口:旋流器的进口和出口尺寸和形状对于分离效率至关重要。

进口应该设计为旋转气流的平滑流入,出口应该设计为旋转气流的平滑流出,以避免液体或固体携带入气体中。

4.材料选择:旋流器的材料应该选用耐腐蚀性能好的材料,以适应处理流体的化学性质。

常见的材料有不锈钢、碳钢和聚合物等。

1.旋流效应:气液旋流器中的气体流体在旋转中会产生离心力,使得液体或固体被迅速分离出来。

离心力使得较重的物质靠近旋流器的外壁,而较轻的物质则靠近旋流器的中心。

2.颗粒沉降:在旋流器中,重的颗粒由于离心力的作用会沿着旋流器的壁面下降,并最终被固定在旋流器的底部。

而轻的颗粒则会顺着气流带到旋流器的顶部,再由出口排除。

3.液体回流:在旋流器的底部,设计了一个缓冲区,使得分离的液体可以回流到旋流器的底部,并进一步沉淀下来。

这样可以避免液体随着气流流出旋流器,提高分离效率。

总之,气液旋流器旋流式分离器的设计要点包括几何形状、尺寸、进口和出口设计以及材料选择。

其设计原理是利用旋转气流产生的离心力实现气体与液体或固体的分离。

通过合理的设计和选择适当的操作条件,可以提高气液旋流器旋流式分离器的分离效率和设备性能。

气液分离器的原理与完善字体大小:- - 发布于2008-11-03 阅读(0)气液分离器采用的分离结构很多,其分离方法也有:1、重力沉降;2、折流分离;3、离心力分离;4、丝网分离;5、超滤分离;6、填料分离等。

但综合起来分离原理只有两种:一、利用组分质量(重量)不同对混合物进行分离(如分离方法1、2、3、6)。

气体与液体的密度不同,相同体积下气体的质量比液体的质量小。

二、利用分散系粒子大小不同对混合物进行分离(如分离方法4、5)。

液体的分子聚集状态与气体的分子聚集状态不同,气体分子距离较远,而液体分子距离要近得多,所以气体粒子比液体粒子小些。

一、重力沉降1、重力沉降的原理简述由于气体与液体的密度不同,液体在与气体一起流动时,液体会受到重力的作用,产生一个向下的速度,而气体仍然朝着原来的方向流动,也就是说液体与气体在重力场中有分离的倾向,向下的液体附着在壁面上汇集在一起通过排放管排出。

2、重力沉降的优缺点优点:1)设计简单。

2)设备制作简单。

3)阻力小。

缺点:1)分离效率最低。

2)设备体积庞大。

3)占用空间多。

3、改进重力沉降的改进方法:1)设置内件,加入其它的分离方法。

2)扩大体积,也就是降低流速,以延长气液混合物在分离器内停留的时间。

4、由于气液混合物总是处在重力场中,所以重力沉降也广泛存在。

由于重力沉降固有的缺陷,使科研人员不得不开发更高效的气液分离器,于是折流分离与离心分离就出现了。

二、折流分离1、折流分离的原理简述由于气体与液体的密度不同,液体与气体混合一起流动时,如果遇到阻挡,气体会折流而走,而液体由于惯性,继续有一个向前的速度,向前的液体附着在阻挡壁面上由于重力的作用向下汇集到一起,通过排放管排出。

2、折流分离的优缺点优点:1)分离效率比重力沉降高。

2)体积比重力沉降减小很多,所以折流分离结构可以用在(高)压力容器内。

3)工作稳定。

缺点:1)分离负荷范围窄,超过气液混合物规定流速后,分离效率急剧下降。

气液分离器的使用

(一)启用前的准备工作

1、检查气液分离器闸门是否灵活可靠,液位计、安全阀、压力表是否完好。

2、检查气液分离器采暖盘管是否完好(冬季应打开热水循环进出口闸门)。

3、检查排污管线、放空管线是否畅通。

(二)气液分离器的启用

1、打开分离器进气闸门、当压力达到0.1Mpa时打开出气闸门,并调节出气闸门,给锅炉供气,检查供气管线是否刺漏。

2、调节放空闸门,使分离器压力稳定在0.15Mpa。

3、当分离器内液位达到0.lm时,打开排污阀,向污油箱排放液体。

(三)正常运行时的检查

1、检查分离器的压力、温度是否正常。

2、检查供气管线及放空管线是否刺漏。

(四)安全阀的拆卸与安装

1、分离器安全阀每年校验一次,由区安全部门送到指定地点校验。

2、校验安全阀前需要备用一个同类型,已校好的安全阀。

3、拆卸安全阀时,关闭分离器进气闸门、供气(用户)闸门,放空分离器压力,拆卸后需要安装备用安全阀,如没有备用,需要用盲板堵死。

4、用盲板堵死后要密切注意分离器压力的变化,不能超过0.15Mpa,倒好分离器的正常生产流程。

5、校验完毕后,关闭分离器进出口闸门,放空分离器压力,拆卸盲板,装好安全阀。

气液分离器用途

嘿,你们知道吗?我觉得气液分离器可神奇啦!

有一天,我去参观了一个工厂。

那个工厂里有好多大大的机器,其中有一个长得很奇怪的东西,工人叔叔告诉我,那就是气液分离器。

气液分离器就像一个超级厉害的魔法师。

它能把气体和液体分开。

比如说,我们喝的汽水,打开瓶子的时候,会有“滋滋” 的声音,那就是里面的气体跑出来了。

如果没有气液分离器,这些气体和液体就会混在一起,变得乱七八糟的。

气液分离器在很多地方都有用呢。

像我们家里的空调,里面就有气液分离器。

夏天的时候,空调会吹出凉凉的风,让我们觉得很舒服。

这是因为空调里的气液分离器把制冷剂的气体和液体分开了,这样才能让空调正常工作。

还有汽车里也有气液分离器哦。

汽车的发动机在工作的时候,会产生很多废气和水汽。

气液分离器就能把这些废气和水汽分开,让汽车跑得更顺畅。

在医院里,气液分离器也很重要呢。

有些病人需要吸氧,氧气里面不能有水分,不然会对病人不好。

气液分离器就能把氧气中的水分去掉,让病人吸到干净的氧气。

除了这些地方,气液分离器还在很多其他的地方发挥着重要的作用。

它就像一个默默无闻的小英雄,虽然我们平时可能看不到它,但是它一直在为我们的生活努力工作着。

我觉得气液分离器真的好厉害呀!它能让我们的生活变得更加美好。

以后我也要好好学习,像气液分离器一样,为大家做贡献。

5.1.2气液分离器设计5.121 概述气液分离器的作用是将气液两相通过重力的作用进行气液的分离。

5.1.2.2 气液分离器设计由Aspen Plus模拟结果可知气液相密度分别为0.089kg/ 和779.542 kg/ ,气液相体积流量分别为721970.417 /h和15.318 /h。

(1)初步估算浮动(沉降)流速—步厂式中,「一浮动(沉降)流速,m/s;> -为分别为液体和气体的密度,kg/m3,分别为791.8和0.0899。

为常数,通常为0.0675。

初步估算浮动(沉降)流速6.317m/s,(2)分离器类型的选择根据HG/T 20570.8-95《气液分离器设计》的第2部分:立式和卧式重力分离器设计应用范围如下:①重力分离器适用于分离液滴直径大于200 pm的气液分离;②为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向;③液体量较多,在高液面和低液面间的停留时间在6~9mi n,应米用卧式重力分离器;④液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm来加以限制的,应采用立式重力分离器。

根据模拟数据知气液分离器的工艺参数,所以选用立式重力分离器。

(3)立式重力分离器的尺寸计算从浮动液滴的平衡条件,可以得出: ①浮动(沉降)流速—" [4 X 9.8^ X 3S0 X 1D~* X— 0.273J巧=L松J = [3^0.273=------ =6.317得=1.0由 =1.0,查雷诺数….与阻力系数一关系图,可得「「左右首先由假设氏一呗,由雷诺数Re 和阻力系数.关系图求出 ,然后由所要求的浮动液滴直径d 以及二、_,按下式来算出V,再由此式计算二。

反复迭代计算,直到前后两次迭代的 .数相等即吟「%为止,计算最终结 果-- 。

②直径计算分离器的最小直径由下面公式计算: 式中:恢十 为可能达到的最大气速。

i 4 T H II 讶>1.Fhll?1lls^—ILmgn rLi-I带入数据得:=0.0188 -----------------=0.644圆整得D=0.7m②进出口管径A气液进口管径>3.34=3.34 ----------------------=0.258m选取管规格为=240mmB气体出口管径气体出口管径要求不小于所连接的管道直径。

气液分离器工作原理

气液分离器是一种用于将气体和液体进行分离的设备。

它的工作原理是基于气体和液体在不同的物理特性下的分离。

在气液分离器中,混合的气体和液体通过进入分离器的管道。

进入管道后,液体和气体的速度将逐渐减小,这使得液体和气体有机会分离。

首先,液体和气体在分离器中遇到分支流器,其中液体和气体分别进入不同的通道。

这是由于液体比气体更重,因此可以通过引导液体进入下方的管道,而气体则通过上方的出口通道排出。

液体排出后,气体通过一个孔口流向下面的管道。

接下来,气体进入分离器的上部,通过一组特殊设计的隔板或筛网。

这些隔板或筛网通常呈波浪状,可以增加其表面积并改变气体流动的方向。

这样一来,气体在通过隔板或筛网时会发生剧烈的涡流和旋转,从而使气体内的液滴悬浮在气流中。

此时,气流中的液滴会逐渐沉降下来,被重力作用压缩到更大的液滴,然后通过重力的作用沉积在分离器的底部。

经过这一步骤,大部分液体已经被成功分离。

最后,分离后的气体通过顶部的出口管道流出。

为了进一步增加分离效果,一些气液分离器还会采用其他附加装置,如滤网、过滤器等。

通过这种方式,气液分离器可以有效地将气体和液体分离,并

通过不同的出口通道分别排出。

这种设备在许多工业和实验室中广泛应用,例如石油化工、烟气净化、空气处理等领域。

含液滴的气相流量液相密度 , ・仇“ “ 。

, 肠。

二。

, 。

, 七气相密度。

瓜二进出口接管间距预先假定值、。

气相粘度液滴直径。

声。

・先由式灿计算二向的有关数据〔权 ,夕 , 九 , 。

一日。

一‘ 一“ 〕器内液体体积, ‘ 了一根据上面数据如按美国计的卧式重力沉降器 , , 印法设 , 石‘ “ 夕二丫‘ 一“ 夕司内径为 , 长度因为液体体积是 , 乙一 , 如用本文介绍的设计法则可使分离器的体积明显减小在保持分离效率条件下可节约钢材减少投资 , 护根据式 , , , 口一‘ 一。

, 一。

・ , 先。

假定进出管不插入器内即 , 还需下列假定条件入。

口管角度夕。

由式 , , 总分离时间一几。

, ,。

〕夕一一 , 入口管径入口气速‘ 由式。

, 计算相应的石。

, “ 夕一夕。

夕一。

石 , 二。

一。

计算的口接管向器 , 。

值大于原假定的 , , 值 , , , 。

, 故设计不合理要重新调整有关尺寸将入沪和的调整出。

值根据计算结果 , 可进行合理内插入 , 乌一。

则分离时间减至一丫各有关的物理参数数群。

可按公式计算二于原假定的二两。

, 值是 , , 计算值二二是。

一一 , , 一一 , 小于假定值说明假定是可行的户娜月内口户孟 , 名设计结果内一户 , 。

①分离器内径岛②分离器全长。

一・・“ 一 , 。

一“ 一材, ‘ ③入口管插入深度石④长径比石 , 。

,。

一。

一矛一忍, ‘, 一 , , , 几一见图一一 , , 不难看出用本法介绍的设计方法同样分离效果的卧式分离器气流面积。

其外形尺寸比传统。

, 二〔手一二。

的”石・工一法要小。

如果再适当提高夕和但同时还要注 , 一‘ 。

值 , 还能减少设备的体积、意考虑经济合理的石。

, 几值车间布置要求。

一以及某些特殊需要等因素峨下面的计算忽略碟形封头假定合理的 , 几 , 一 , , 三、雾沫分离器的选择汽相体积一一液体体积一折板除沫器一、折板除沫器有格板式和叶片式两种基本医药工程设计年第期型式格板式除沫器在每个格板上有 , 排 , 较多的场合宜选用人形板型式对污垢物系 , , 与气流方向呈开发的一种型式。

空调气液分离器的设计与使用一、工作原理二、气液分离器的作用三、气液分离器的安装位置四、气液分离器的容积设计五、气液分离器回油孔的设计六、气液分离器均压孔的设计七、气液分离器评价试验步骤和判定标准八、气液分离器的图纸九、气液分离器设计和使用的雷区十、气液分离器的选型对照表十一、气液分离器错误的安装引起的故障(案例)一、工作原理饱和气体在降温或者加压过程中,一部分可凝气体组分会形成小液滴·随气体一起流动。

气液分离器就是处理含有少量凝液的气体,实现凝液回收或者气相净化。

其结构一般就是一个压力容器,内部有相关进气构件、液滴捕集构件。

一般气体由上部出口,液相由下部收集。

气液分离罐是利用丝网除沫,或折流挡板之类的内部构件,将气体中夹带的液体进一步凝结,排放,以去除液体的效果。

基本原理是利用气液比重不同,在一个突然扩大的容器中,流速降低后,在主流体转向的过程中,气相中细微的液滴下沉而与气体分离,或利用旋风分离器,气相中细微的液滴被进口高速气流甩到器壁上,碰撞后失去动能而与转向气体分离。

下图是空调使用的气液分离器二、气液分离器的作用1. 把从蒸发器返回到压缩机的冷媒分离成气体和液体,仅使气体回到压缩机,从而避免液态制冷剂进入压缩机破坏润滑或者损坏涡旋盘。

(以防止压缩机液击。

)2. 使气液分离器中的润滑油回到压缩机,它可以暂时储存多余的制冷剂液体,并且也防止了多余制冷剂流到压缩机曲轴箱造成油的稀释。

因为在分离过程中,冷冻油也会被分离出来并积存在底部,所以在气液分离器出口管和底部会有一个油孔,保证冷冻油可以回到压缩,从而避免压缩机缺油。

注:①如果能保证蒸发器出口的冷媒总是气体的状态,也可以取消气液分离器。

②原则上讲,所有的热泵产品都应该增加气液分离器,单冷机型视情况决定,一般建议使用。

3. 一般情况下12000W制冷量(5匹及以上的空调)需要气液分离器,而涡旋压缩机本身不带储液罐,则另外要增加气液分离器,旋转式压缩机本身就带有储液罐。

旋转式压缩机涡旋压缩机三、气液分离器的安装位置1.单冷用:安装在蒸发器的出口管和压缩机的入口管之间。

2.热泵型:安装在四通阀的出口管(总是低压、低温的管)和压缩机的入口管(吸气管)之间。

注:气液分离器尽量靠近压缩机安装,有四通阀的安装在四通阀和压缩机之间,有过滤器的安装在它和压缩机之间。

避免上图的安装正确的安装单冷机的安装位置冷暖机的安装位置四、气液分离器的容积设计气液分离器必须有足够的容量来储存多余的液态制冷剂。

特别是热泵系统,最好不要少于充注量的50%,如果有条件最好做试验验证一下,因为用毛细管在制热时节流,可能会有70%的液态制冷剂回到气液分离器。

还有高排气压力,低吸气压力也会让更多的液态制冷剂进入气液分离器。

用热力膨胀阀会少一些,但也可能会有50%流到气液分离器,主要是在除霜开始后,制冷剂会大量流过蒸发器而不蒸发从而进入气液分离器。

在停机时,气液分离器是系统中最冷的部件,所以制冷剂会迁移到这里,所以要保证气分有足够的容量来储存这些液态制冷剂。

有效容积V:汽液分离器出口管入口到底部的容积,见图1,有效容积示意图。

(后面有容量与能力的对照表)V (cc) = [最大制冷剂注入量(g)÷1.28]×0.8以上例子:一套120柜机最大充注量约为 8000g÷1.28X0.8 =5000V(cc) 即5升注:最大制冷剂注入量:室外机制冷剂注入量+最长配管时的追加制冷剂注入量。

最大制冷剂注入量要考虑到系统允许的油重比,在不符合压缩机规格书的情况下,必须与压机厂家做沟通并书面确认。

*1.28:制冷剂R22在0℃饱和液态情况下的比重,R410A为1.18。

*0.8:安全系数。

由于高压腔压缩机抗液击的能力差,所以当选用高压腔压缩机时需要与压机厂家进行充分的沟通。

无论如何,最终还需要根据实验进行容积确认,具体实验方法见后面叙述。

五、气液分离器回油孔的设计气液分离器基本上是把从蒸发器返回到压缩机的冷媒分离成气体和液体,仅使气体回到压缩机。

但是被分离下来积留的液体冷媒中会溶入油,因此有必要使油回到压缩机,保证压缩机内的油量给涡旋部件的供油。

为了回油,气液分离器的出口管是设计成通到气液分离器底部的弯曲形状,再在弯曲部分的侧面设计一个回油孔,使附着油的液体冷媒回到压缩机。

回油孔大了回油会变好,但是液体冷媒的回流也会变多,从而导致油被稀释(油的润滑作用降低)涡旋部会异常磨耗,压缩机就可能出故障。

回油孔小了回去的液体冷媒会减少了,但是因回油也减少了,机内就会供油不足,由于涡旋部的供油不足,就会出现异常磨耗,从而导致压缩机出现故障。

因此回油孔径要保证压缩机内的油量,且要抑制液体冷媒的回流使之达到油稀释的规定以下,有必要设计合适的孔径。

气液分离器的回油孔径是否合适,可以通过测定在各运转条件下的压缩机底部的温度(油的温度)和蒸发温度的差是否达到了下列的值来判断。

气液分离器的孔径是否合适,可以通在气液分离器及机上装一个可以看到液面、油面视镜的液,在除霜运转及关机后的初始运转时可以看到压缩机的油面来判断。

在压缩机的油面比规定的低,气液分离器的液面很高时,追加回油孔使这部分混着油的冷媒液体回到压缩机。

这个回油孔的追加要总是能保证油面。

加大下面的回油孔径的方法是有的,但是因为在液面较低时总是冷媒液体回量很多压缩机的油被稀释,润滑油在制热低温条件下产生两相分离,下部油浓度低的冷媒、上部油浓度高的冷媒液体积留着,所以为增加压缩机的信赖度追加多个(油浓度的冷媒的位置)回油孔(直径)来保证压缩机的油面。

建议为超低温设计的机组在做回油孔设计时,采用多回油孔的设计方法(回油孔分散到合适的高度,这样可以提高压缩机的可靠性,回油孔的总面积和一个孔时相同),如图2,多回油孔示意图。

六、气液分离器均压孔的设计1.气液分离器的压力损失尽可能小。

冷冻油和制冷剂的流量由出口U形管的尺寸控制,所以它的尺寸也决定了制冷剂的压力损失,因为进入出口管的制冷剂是高速的。

气液分离器出口管的均压孔径是按以下计算的。

均压管孔径面积(mm2) =出口管外径断面积(mm2) × (0.03~0.033)(注)最终的均压孔径的计算,还是根据实验来决定的。

气液分离器的液态制冷剂在积存量固定的状态下停下压缩机时,液态制冷剂是不会流入压缩机内的。

*在气液分离器~压缩机之间安装视液镜进行确认。

〈计算事例〉设計条件出口管外径:φ22.3・均压管孔径面积(mm2) = {1/4×3.14×(22.32)}×0.03= 11.71・均压孔径φ(mm) = 11.71÷(1/4×3.14)= 3.9→初步采用φ4.0的均压孔,后用试验进行确认七、气液分离器评价试验步骤和判定标准7-1.气液分离器评价试验装如下图3 气液分离器评价试验装置图。

7-2.气分的容积评价方法①制冷・制热两用以最大冷媒充注量(加上施工现场的追加量)的状态,除霜运转的除霜前、除霜中和除霜后在气液分离器中积留的冷媒不超过气液分离器出口管末端为容量。

②制冷用:以最大冷媒充注量的状态,在蒸发器空气吸入侧的过滤网基本堵塞被假设为最大状态的条件下进行制冷低温运转,在气液分离器中积留的冷媒不超过气液分离器出口管的末端为容量。

7-3. 气分的回油孔孔径评价方法7-3-1测试样品要求以1.5为mm(或者压缩机厂家推荐的值)为标准值,做多种的孔径。

(例)面积换算,有-30%・-15%・标准值・+15%・+30%的5种左右。

7-3-2 回油孔标准实验判定试验条件:制冷标准实验*额定输出(100%,变频机最高允许频率)运转*Td控制关闭*标准的冷媒装入量*运转3个小时以上判定基准:①气温度Td在“Pd-temp+35℃≦ Td <(Td高温侧允许温度-20℃)”的范围内。

注:Td高温侧允许温度是确认压缩机纳入仕样书用的。

②压缩机油温为“Ps-temp+30℃<Toil<60℃”。

*仅对于低压腔压缩机注:对于高压腔的压缩机:Pd-temp+35℃<Toil<(Td高温侧允许温度-20℃)③汽液分离器内的油面(冷媒和油的溶解液)“在回油孔相同高度或以下”。

*试验过程中,油面到达回油孔以上的时间在10min以内,油面回到回油孔位置的时候,时间清零,进行再次计算。

* 10min后,若油面继续停留在回油孔位置以上,可以断定“回油孔过小”。

④压缩机油面“通常在压缩机最低安全油面位置以上”。

判定参考:・回油孔过大的时候:“Td<Pd-temp+35℃”的情况很多。

・回油孔过小的时候:油面高度“达到油孔位置以上的时间很长”这种情况也很多。

7-3-3.回油孔启动实验判定代表性条件的试验(7-3-3)合格后,进行制冷标准条件下的冷时启动实验。

试验条件:名义制冷试验,同上。

试验方法:・实验开始前的停机时间为2个小时以上。

・启动后~到稍微稳定运转为止,观察各视液镜的状况并做记录。

判定基准:①油孔位置以上的油面(冷媒和油的溶解液)高度,为启动后15分钟以内。

15分钟后,若油面继续停留在回油孔位置以上,可以断定“回油孔过小”。

②压缩机油面通常为最低安全油面位置以上。

③无液压缩。

*通过液压缩音・异常振动等进行判定。

7-4.气分的均压孔孔径评价方法7-4-1测试样品回油孔径按照前面方法计算的孔径,制作多种孔径的样品。

(例)通过孔面积换算制作-30%・-15%・标准值・+15%・+30%这5种样品。

7-4-2均压孔实验判定试验条件:制冷标准实验*额定输出(100%,变频机为最高允许频率)运转*Td控制关闭*标准的冷媒装入量试验方法:・第1步:为了使汽液分离器的油面水平达到A2水平以上,强制性的做湿运转。

具体的湿运转方法,是通过调整室内机的过热度(开大内机PMV)控制来进行的。

・第2步:强制性的停压机。

・第3步:停机前~停机后数分钟内,观察各视液镜的状况并做记录。

特别是,要观测汽液分离器→到压缩机的有无液冷媒流入的情况。

判定基准:・有无液冷媒流入从汽液分离器流入压缩机。

判定参考:・均压孔径过小的时候:“有液冷媒从汽液分离器→压缩机”的情况很多。

有液冷媒从汽液分离器~压缩机的时候压缩机油面:停机后上升。

汽液分离器油面:停机后下降。

7-5气分的其他的评价实验条件制作采用通过上述评价后的汽液分离器安装在空调系统中进行所有的试验。

试验装置:同前。

试验条件:制冷运转时:名义制冷/制冷过负荷/制冷超过负荷/制冷结冰条件/低温制冷制热运转时:名义制热/制热过负荷/制热超过负荷/制热除霜条件/低温制热/ 极低温制热内机负荷条件:最大/标准/中间/最小/组合(自动运转)判定基准:同前述。

八、气液分离器的图纸气液分离器设计图纸要求内容项目九、气液分离器设计和使用的雷区十、气液分离器的选型对照表十一、气液分离器错误的安装引起的故障关于越南SUMIKURA KF-120LW/B1 柜机中气液分离器进出口管焊反的事例。