SMT表面贴装技术经典教程

- 格式:ppt

- 大小:6.70 MB

- 文档页数:43

表面安装技术(SMT)实训指导书一、实训目的通过SMT实习,了解SMT的特点,熟悉它的基本工艺过程,掌握最基本的操作技艺,学习整机的装配工艺;培养动手能力及严谨的工作作风。

二、实训要求1、了解SMT技术的特点和发展趋势。

2、熟悉SMT技术的基本工艺过程。

3、认识SMT元件。

4、根据技术指标测试SMT各种元件的主要参数。

5、掌握最基本的SMT操作技艺。

6、按照技术要求进行SMT元件的安装焊接。

7、制作一台用SMT元件组装的实际产品(数字调谐FM收音机)。

三、实训步骤1.技术准备(1)了解SMT基本知识:·SMC及SMD的特点及安装要求·SMB设计及检验·SMT工艺过程·再流焊工艺及设备(2)实习产品简单工作原理(3)实习产品结构及安装要求2.安装前检查(1)SMB检查站·图形完整,有无短、断缺陷·孔位及尺寸·表面涂覆(阻焊层)(1)外壳及结构件·按材料表清查零件品种规格及数量(表贴元器件除外)·检查外壳有无缺陷及外观损伤·耳机(2) THT元件检查·电位器阻值调节特性·LED、线圈、电解电容、插座、开关的好坏·判断变容二极管的好坏及极性3.贴片及焊接(1) 丝印焊膏,并检查印刷情况(2) 按工序流程贴片顺序:C1/R1,C2/R2,C3/V3,C4/V4,C5/R3,C6/SC1088,C7,C8/R4,C9,C10,C11,C12,C13,C14,C15,C16。

注意:(1)SMC和SMD不得用手拿。

(2)用镊子夹持元件时不可夹到引线上。

① IC1088标记方向。

②贴片电容表面没有标志,一定要保证准确贴到指定位置。

(3)检查贴片数量及位置。

(4)用再流焊机进行焊接。

(5)检查焊接质量及修补。

4.安装THT元器件(1)安装并焊接电位器Rp,注意电位器要与印制板平齐。

(2)安装耳机插座。

SMT表面贴装过程技术教材一、SMT简介1.SMT历史表面贴装不是一个新的概念,它源于较早的工艺,如平装和混合安装。

电子线路的装配,最初采用点对点的布线方法,而且根本没有基片。

第一个半导体器件的封装采用放射形的引脚,将其插入已用于电阻和电容器封装的单片电路板的通孔中。

50年代,平装的表面安装元件应用于高可靠的军方,60年代,混合技术被广泛的应用,70年代,受日本消费类电子产品的影响,无源元件被广泛使用,近十年有源元件被广泛使用。

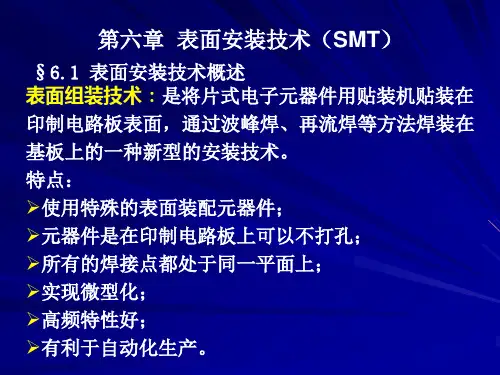

2.何谓SMTSMT是Surface Mounting Technology的英文缩写,中文意思是表面贴装技术。

SMT是新一代电子组装技术,也是目前电子组装行业里最流行的一种技术和工艺。

它将传统的电子元器件压缩成为体积只有几十分之一的器件。

3.SMT特点组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。

SMT产品可靠性高、抗振能力强;焊点缺陷率低,高频特性好;减少了电磁和射频干扰。

且易于实现自动化,提高生产效率。

降低成本达30%~50%。

节省材料、能源、设备、人力、时间等。

4.SMT优势电子产品追求小型化,以前使用的穿孔插件元件已无法缩小;电子产品功能更完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、高集成IC,不得不采用表面贴片元件;产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力;电子科技革命势在必行:电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用等,都使追逐国际潮流的SMT工艺尽显优势。

5.SMT流程以某司A-Line为例:送板机=>Screen Printer(MPM:UP2000)=>Chip Mount。

SMT各工序作业指导教程SMT(表面贴装技术)是一种电子组装技术,常用于生产各种电子设备和电路板。

它具有高效、高质量的特点,因此在电子制造业中被广泛采用。

下面是一份SMT各工序作业指导教程,旨在帮助操作人员了解SMT各工序的操作流程和注意事项。

1. 胶水涂布工序:- 确保工作区域整洁、干燥,并避免灰尘和杂质的干扰。

- 根据工艺要求将胶水调配到适当的浓度,并搅拌均匀。

- 使用适当的工具(如刮板或喷嘴)将胶水均匀涂布在需要粘附的位置上。

- 严格按照胶水的固化时间和温度要求进行后续处理。

2. 贴片工序:- 准备好需要贴片的元件和底板,并确保它们的质量和可靠性。

- 检查贴片设备(如贴片机)的正确设置,并确认其工作正常。

- 将元件正确装载到贴片机的供料器中,并调整供料器的参数以确保贴片的准确性和稳定性。

- 开始贴片操作,注意监控贴片过程中的异常情况,如漏贴、偏贴等,并及时进行调整和修正。

- 检查贴片结果,确保所有元件被正确贴片并粘附到底板上。

3. 焊接工序:- 检查焊接设备(如回流焊机)的工作状态和温度控制系统的精度,确保其符合工艺要求。

- 将贴片完成的电路板放置在焊接设备中,并根据工艺要求设置焊接时间和温度。

- 控制焊接过程中的速度和温度变化,确保焊接的质量和一致性。

- 检查焊点的焊接质量,如焊接强度、焊接面积等,并修复任何不良焊点。

- 进行质量检查,并将焊接完成的电路板移至下一个工序。

4. 检测和测试工序:- 确保检测和测试设备的可靠性和准确性,并根据工艺要求进行正确的设定和校准。

- 对贴片和焊接完成的电路板进行外观检查,检查是否有缺陷、损坏或不良连接等问题。

- 进行电气测试和功能测试,确保电路板的性能和功能正常。

- 记录和报告任何异常情况,并做好相应的处理和修正措施。

- 所有检测和测试结果必须符合质量要求才能进行下一步的组装或包装。

以上是SMT各工序作业指导教程的简要介绍,操作人员在进行SMT工艺时,应严格按照工序的要求进行操作,并密切关注质量控制和安全事项。

表面贴装技术(Surface Mount Technology)十大步骤序言表面粘著技术(Surface Mount Technology---SMT)是目前最被广泛运用在高科技资讯电子产业,而该项产业中如电脑主机板、笔记型电脑、多媒体介面、印刷电路板、积体电路的晶片加工及包装等,这些产品的制造过程皆应用到SMT技术,也就是这种SMT技术被广泛应用,造成其相关产业的蓬勃发展。

台湾岛内SMT技术最早由工研院电子所于1984年自国外引进技术以来,SMT科技水准不断提升,后来1993年底由产、官、学、研界成立“表面粘着技术协会;SMT协会”,积极推动SMT技术交流、出版SMT 相关书刊、举办SMT学术研讨会议…等活动,使得表面粘着技术产业近十几年来在岛内蓬勃发展,电子资讯及相关产业在国际市场上都站有举足轻重的地位。

鉴于我厂SMT应用日见其广,而系统的理论介绍尚未形成,所以将台湾SMT协会秘书长谢荣仁先生推荐的,由周意工先生编译的《SMT 十大步骤》编辑,使之成为我们的教科书,以达到提升我们SMT产业技术水平,增加竞争力的目的。

惠阳二厂ESS编辑组目录第一步骤:制程设计 1 第二步骤:测试设计 6 第三步骤:焊锡材料 11 第四步骤:印刷 16 第五步骤:粘著剂/环氧基树脂和点胶 20 第六步骤:元件著装 25 第七步骤:焊接 29 第八步骤:清洗 34 第九步骤:测试与检验 38 第十步骤:返工与整修 44第一步骤:制程设计表面粘著组装制程,特别是针对微小间距元件,需要不断的监视制程,及有系统的检视。

举例说明,在美国,焊锡接点品质标准是依据IPC-A-620及国家焊锡标准ANSI/J-STD-001。

了解这些则及规范后,设计者才能研发出符合工业标准需求的产品。

*量产设计量产设计包含了所有大量生产的制程、组装、可测性及可靠性,而且是以书面文件需求为起点。

一份完整且清晰的组装文件,对从设计到制造一系列转换而言,是绝对必要的也是成功的保证。

![SMT表面装贴技术-3[1]](https://uimg.taocdn.com/59fd1be64b35eefdc8d333ea.webp)

PCBA=PCB Assembled。

组装完成的PCB。

严格来讲,PCBA=PCB+元器件+SMT生产+固件+测试。

SMT工艺过程包括:上锡——》贴片——》回流焊。

1上锡首先要给电路板上锡。

前面讲到Gerber文件中有一个paste mask文件,就是用来开钢网的。

钢网是一张薄薄的钢片,很平整,厚度在0.1mm左右。

根据paste mask文件上的图形,有相应的镂空的孔。

把钢网盖在电路板上,对齐了,这时候能看到,需要焊接的焊盘都会露出来。

钢网就是锡膏的模版,把锡膏在钢网上刷一层,有孔的地方的锡膏会印刷到电路板焊盘上去,没有开孔的地方就没有焊锡。

锡膏的厚度,跟钢网的厚度相同,也是0.1mm那么厚。

做上锡工作的设备,叫做“印刷机”,把钢网插到机器里,再把电路板放进去,设备会自动托起电路板,定位好,紧紧的顶在钢网下方。

钢网上方有一个刷子,推着一大堆锡膏,从钢网上层来回一趟,钢网开孔的位置和电路板形成的凹槽里,就会堆了一层锡膏。

再把电路板拿下来,电路板上锡就完成了。

2贴片/SMTSMT,Surface Mount Technology,表面贴装。

顾名思义,把元器件贴装在电路板表面。

之所以叫贴,是因为锡膏是有一定的粘性的,能够在没有熔化的时候,也能够黏住元器件。

SMT又称贴片。

把芯片贴在电路板上的意思。

因为贴片,是整个PCBA加工过程中的最重要的一个环节,因此PCBA加工厂同样都叫做贴片厂。

贴片的原理极其简单,手工焊接的时候是用镊子夹着元器件放在电路板上,贴片机是用机械手夹着元器件放在电路板上。

2.1元器件往哪里放?尺寸比较小的元器件,包括芯片类的,都是编带存储的。

通过纸质或者塑料的料带,把元器件一颗一颗的按照相同的顺序嵌入到料带中,再卷成一卷一卷的。

料带上有很多标准尺寸的孔,这些孔可以卡在物料输送器的齿轮上,齿轮带着物料一点一点的往前送。

物料输送器,叫做飞达。

这个名字纯粹是音译的,Feeder。

原意是喂食器、饲养员。

第一步驟:製程設計表面黏著組裝製程,特別是針對微小間距元件,需要不斷的監視製程,及有系統的檢視。

舉例說明,在美國,焊錫接點品質標準是依據IPC-A-620及國家焊錫標準ANSI / J-STD-001。

了解這些準則及規範後,設計者才能研發出符合工業標準需求的產品。

量產設計量產設計包含了所有大量生產的製程、組裝、可測性及可靠性,而且是以書面文件需求為起點。

一份完整且清晰的組裝文件,對從設計到製造一系列轉換而言,是絕對必要的也是成功的保證。

其相關文件及CAD資料清單包括材料清單(BOM)、合格廠商名單、組裝細節、特殊組裝指引、PC板製造細節及磁片內含Gerber資料或是IPC-D-350程式。

在磁片上的CAD資料對開發測試及製程冶具,及編寫自動化組裝設備程式等有極大的幫助。

其中包含了X-Y 軸座標位置、測試需求、概要圖形、線路圖及測試點的X-Y座標。

PC板品質從每一批貨中或某特定的批號中,抽取一樣品來測試其焊錫性。

這PC板將先與製造廠所提供的產品資料及IPC上標定的品質規範相比對。

接下來就是將錫膏印到焊墊上迴焊,如果是使用有機的助焊劑,則需要再加以清洗以去除殘留物。

在評估焊點的品質的同時,也要一起評估PC板在經歷迴焊後外觀及尺寸的反應。

同樣的檢驗方式也可應用在波峰焊錫的製程上。

組裝製程發展這一步驟包含了對每一機械動作,以肉眼及自動化視覺裝置進行不間斷的監控。

舉例說明,建議使用雷射來掃描每一PC板面上所印的錫膏體積。

在將樣本放上表面黏著元件(SMD) 並經過迴焊後,品管及工程人員需一一檢視每元件接腳上的吃錫狀況,每一成員都需要詳細紀錄被動元件及多腳數元件的對位狀況。

在經過波峰焊錫製程後,也需要在仔細檢視焊錫的均勻性及判斷出由於腳距或元件相距太近而有可能會使焊點產生缺陷的潛在位置。

細微腳距技術細微腳距組裝是一先進的構裝及製造概念。

元件密度及複雜度都遠大於目前市場主流產品,若是要進入量產階段,必須再修正一些參數後方可投入生產線。