连续退火炉-2012-1

- 格式:pptx

- 大小:2.91 MB

- 文档页数:17

连续退火炉Continuous AnnealingFurnace基础知识1.炉型的选择和应用,采用什么炉子退火,主要根据产品种类和钢种特性决定(表6-21)表6-21各类不锈钢退火炉型选择钢种热轧后冷轧后马氏体钢罩式炉(BAF)连续退火炉铁素休钢罩式炉(BAF)连续退火炉奥氏体钢连续退火炉连续退火炉热轧后的马氏体钢通过BAF在大于A3温度条件下退火。

使热轧后的马氏体组织在保温的条件下充分转化奥氏体组织,然后缓冷至一定温度这时完全转变为铁素体组织,消除了热轧后的马氏体组织。

另外,在保温期间碳化物也得到均匀分布。

热轧后的铁素体钢几乎总有一些马氏体,因此往往也选用BL 炉。

当然,对于单相铁素体钢,热轧后不存马氏体,采用AP(H)炉退火更合理。

热轧后奥氏体钢需通过退火使碳化物溶解和快速冷却防止再析出,所以只能用AP(H)炉。

至于冷却后不锈钢的退火,都是通过再结晶消除加工硬化而过到过到目的的。

奥氏体不锈钢除此之外,还要使冷轧时产生的形变马氏体转变为奥氏体,因此都用AP(C) BA 这样的连续炉退火。

如果用BL 炉,则存在以下问题:1. 不管在什么条件下退火,由于退火时间长表面都会氧化,生成不均匀的铁鳞,存在显著的退火痕迹 2. 退火温度较高时,容易粘结和发生层间擦伤等表面缺陷。

⑵退火条件①退火条件的确定按下面的程序框图确定退火条件。

应注意的事项:用记的加工制造方法变化或对材质的要求变动时,应修订退火条件。

初期阶段没有充分把握,应按用户对退火产品的质量评价判定退火条件是否合适。

再结晶特性调查用碳矽棒热处理作实验(画出硬度曲线、晶粒度曲线、确认金相组织)退火温度设定设定退火温度上、下限值及退火时间出炉口目标材料温度的设定设定材温仪表指示值的目标值(上、下限温度)各段炉温和机组速度设定根据理论计算进行初步设定机组实际运行试验确认燃烧状况(烧咀负荷等)和通板状况(机组速度、除鳞性前后操作状况)判定性能是否合格根据检查标准判定退火条件确定前部工序,如炼钢、热轧、甚至冷轧的条件发生变化,需要修改冷轧后的退火条件。

在无取向硅钢连续退火机组中,为了将带钢的含碳量降到一定的范围,需要在炉内通入湿的保护气体,保护气体中的H 2O 可以与C 发生反映:H 2O+C=H 2+CO,完成脱碳过程。

在脱碳过程中,因为H 2O 与Fe 也会发生反应:H 2O+Fe=FeO+H 2[1],所以保护气体中需要加入一定浓度的氢气,用来还原被氧化的带钢。

因为氢气属于易燃易爆气体,所以在使用过程中需要格外的注意安全的问题。

为了控制炉内的氢气分布,需要精确控制各处的炉压值,使炉内的氢气可以按照设计好的路线流动,最终从温度较高的炉子入口处溢出,直接在空气中烧掉。

要防止氢气流向低温炉段,因为氢气在低温炉段聚集会有爆炸的危险。

为了实现上述目的,需要将炉内压力分布情况控制为从入口到出口程逐步递增的趋势。

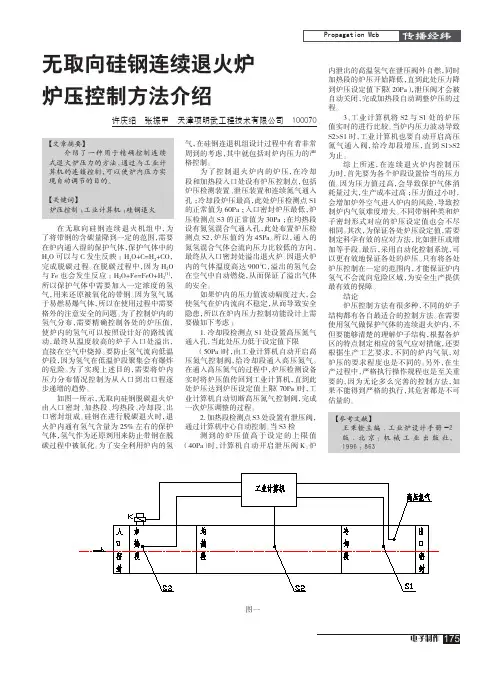

如图一所示,无取向硅钢脱碳退火炉由入口密封、加热段、均热段、冷却段、出口密封组成。

硅钢在进行脱碳退火时,退火炉内通有氢气含量为25%左右的保护气体,氢气作为还原剂用来防止带钢在脱碳过程中被氧化。

为了安全利用炉内的氢气,在硅钢连退机组设计过程中有着非常周到的考虑,其中就包括对炉内压力的严格控制。

为了控制退火炉内的炉压,在冷却段和加热段入口处设有炉压控制点,包括炉压检测装置、泄压装置和连续氮气通入孔;冷却段炉压最高,此处炉压检测点S1的正常值为60Pa ;入口密封炉压最低,炉压检测点S3的正常值为30Pa ;在均热段设有氮氢混合气通入孔,此处布置炉压检测点S2,炉压值约为45Pa。

所以,通入的氮氢混合气体会流向压力比较低的方向,最终从入口密封处溢出退火炉。

因退火炉内的气体温度高达900℃,溢出的氢气会在空气中自动燃烧,从而保证了溢出气体的安全。

如果炉内的压力值波动幅度过大,会使氢气在炉内流向不稳定,从而导致安全隐患,所以在炉内压力控制功能设计上需要做如下考虑:1.冷却段检测点S1处设置高压氮气通入孔,当此处压力低于设定值下限(50Pa)时,由工业计算机自动开启高压氮气控制阀,给冷却段通入高压氮气。

连续退火炉Continuous AnnealingFurnace基础知识1.炉型的选择和应用,采用什么炉子退火,主要根据产品种类和钢种特性决定(表6-21)表6-21各类不锈钢退火炉型选择钢种热轧后冷轧后马氏体钢罩式炉(BAF)连续退火炉铁素休钢罩式炉(BAF)连续退火炉奥氏体钢连续退火炉连续退火炉热轧后的马氏体钢通过BAF在大于A3温度条件下退火。

使热轧后的马氏体组织在保温的条件下充分转化奥氏体组织,然后缓冷至一定温度这时完全转变为铁素体组织,消除了热轧后的马氏体组织。

另外,在保温期间碳化物也得到均匀分布。

热轧后的铁素体钢几乎总有一些马氏体,因此往往也选用BL 炉。

当然,对于单相铁素体钢,热轧后不存马氏体,采用AP(H)炉退火更合理。

热轧后奥氏体钢需通过退火使碳化物溶解和快速冷却防止再析出,所以只能用AP(H)炉。

至于冷却后不锈钢的退火,都是通过再结晶消除加工硬化而过到过到目的的。

奥氏体不锈钢除此之外,还要使冷轧时产生的形变马氏体转变为奥氏体,因此都用AP(C) BA 这样的连续炉退火。

如果用BL 炉,则存在以下问题:1. 不管在什么条件下退火,由于退火时间长表面都会氧化,生成不均匀的铁鳞,存在显着的退火痕迹 2. 退火温度较高时,容易粘结和发生层间擦伤等表面缺陷。

⑵退火条件①退火条件的确定按下面的程序框图确定退火条件。

应注意的事项:用记的加工制造方法变化或对材质的要求变动时,应修订退火条件。

初期阶段没有充分把握,应按用户对退火产品的质量评价判定退火条件是否合适。

再结晶特性调查用碳矽棒热处理作实验(画出硬度曲线、晶粒度曲线、确认金相组织)退火温度设定设定退火温度上、下限值及退火时间出炉口目标材料温度的设定设定材温仪表指示值的目标值(上、下限温度)各段炉温和机组速度设定根据理论计算进行初步设定机组实际运行试验确认燃烧状况(烧咀负荷等)和通板状况(机组速度、除鳞性前后操作状况)判定性能是否合格根据检查标准判定退火条件确定前部工序,如炼钢、热轧、甚至冷轧的条件发生变化,需要修改冷轧后的退火条件。

连续式退火炉的原理浅析连续式退火炉是一种常用的工业加热设备,主要用于对金属材料进行退火处理。

它的主要原理是通过连续进料和连续加热的方式,使金属材料在炉内均匀受热,并通过控制加热温度和停留时间,实现对金属材料组织和性能的改善。

连续式退火炉的工作原理可以分为以下几个环节:进料、预热、加热、保温和冷却。

首先,金属材料通过输送机或其他设备进入连续式退火炉的进料端。

进料端通常设有阀门或调节装置,可以控制进料的速度和数量,以确保金属材料在炉内有足够的停留时间。

进入炉内后,金属材料首先经过预热区。

预热区的温度通常较低,主要是为了将金属材料从室温快速加热到较高温度,以避免材料在高温区过快升温造成不均匀加热或热冲击。

接下来,金属材料进入加热区。

加热区通常由一组加热元件组成,可以是电加热器、燃气燃烧器或其他方式。

加热区内的温度通常高于预热区,可以根据所需的退火温度来调节。

金属材料在加热区内停留的时间较长,以确保其达到所需的加热温度。

当金属材料达到退火温度后,它进入保温区。

保温区通常具有相对稳定的温度,以保持金属材料在一定的温度范围内持续保温。

保温的时间和温度取决于具体的材料和要求,以确保材料的组织和性能得到良好的改善。

最后,经过保温后,金属材料进入冷却区。

冷却区可以采用不同的方式进行冷却,如风冷、水冷、盐浴冷却等。

冷却的方式会根据材料的要求进行选择,以控制退火后的材料组织和性能。

连续式退火炉的设计和操作需要考虑以下几个因素:1. 温度控制:退火温度是影响材料组织和性能的重要因素,炉内的温度应能够准确控制,并且温度均匀性也要能够得到保证。

2. 时间控制:炉内停留的时间对于材料的退火效果也有重要影响,炉内的输送速度应能够根据所需的停留时间进行调节。

3. 炉内气氛控制:在一些特殊需求的退火处理中,炉内的气氛会对退火效果产生一定影响,因此需要通过加气、减压等方式来调节炉内的气氛。

4. 炉内结构和材料选择:连续式退火炉的炉膛结构和材料选择也非常重要,要能够耐高温和耐腐蚀,同时还要具备合理的热传导性能,以确保退火过程的顺利进行。

![一种连续式退火炉[实用新型专利]](https://uimg.taocdn.com/b4c39bcd900ef12d2af90242a8956bec0975a524.webp)

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201921413032.9(22)申请日 2019.08.28(73)专利权人 浙江深澳机械工程有限公司地址 311507 浙江省杭州市桐庐县江南镇江南路539号(72)发明人 吴灵 (74)专利代理机构 杭州天欣专利事务所(普通合伙) 33209代理人 梁斌(51)Int.Cl.C21D 1/26(2006.01)C21D 9/08(2006.01)F27D 17/00(2006.01)G01B 11/10(2006.01)G01V 8/10(2006.01)(ESM)同样的发明创造已同日申请发明专利(54)实用新型名称一种连续式退火炉(57)摘要本实用新型涉及一种连续式退火炉,炉内输送链安装在炉体内,其输入端从炉体的入口处伸出并与炉前设备连接,其输出端从炉体的出口处伸出并与炉后输送链连接,炉体上按照从入口到出口方向依次安装有燃烧系统、快冷段风冷及排烟系统、前缓冷段风冷系统和后缓冷段风冷系统;炉前设备包括止回装置、平台有管检测装置、管径检测装置和吹砂装置,以及沿运管方向依次设置的分管机构、对中机构、承托旋转机构和挡管放管机构;快冷段风冷及排烟系统用于从顶部向炉体内送入冷风以及将烟气从炉体底部排出;炉内输送链和炉后输送链由一套驱动机构进行驱动。

本连续式退火炉整体结构设计合理、系统完善;炉前设备自动化程度高、运管稳定,无需专门人员实时看管。

权利要求书3页 说明书13页 附图34页CN 210765399 U 2020.06.16C N 210765399U1.一种连续式退火炉,包括炉体(A6)、炉内输送链(A7)、炉后输送链(A8)和炉前设备;所述炉内输送链(A7)安装在炉体(A6)内,其输入端从炉体(A6)的入口处伸出并与炉前设备连接,其输出端从炉体(A6)的出口处伸出并与炉后输送链(A8)连接,所述炉体(A6)上按照从入口到出口的方向依次安装有燃烧系统(A9)、快冷段风冷及排烟系统(A10)、前缓冷段风冷系统(A11)和后缓冷段风冷系统(A12);其特征在于:所述炉前设备包括止回装置(1)、平台有管检测装置(4)、管径检测装置(3)和吹砂装置(2),以及沿运管方向依次设置的分管机构(A5)、对中机构(A4)、承托旋转机构(A2)和挡管放管机构(A3);所述分管机构(A5)和对中机构(A4)之间、对中机构(A4)和承托旋转机构(A2)之间以及承托旋转机构(A2)和挡管放管机构(A3)之间均通过设置铸管承托轨道架(A1)进行连接;所述平台有管检测装置(4)分别安装在分管机构(A5)、对中机构(A4)和承托旋转机构(A2)处,用于检测分管机构(A5)、对中机构(A4)和承托旋转机构(A2)上是否有铸管;所述管径检测装置(3)设置在分管机构(A5)的一侧,用于检测所输送的铸管管径;所述吹砂装置(2)设置在承托旋转机构(A2)处,该吹砂装置(2)和承托旋转机构(A2)配合工作,对铸管进行旋转吹砂;所述止回装置(1)安装在承托旋转机构(A2)和挡管放管机构(A3)之间的铸管承托轨道架(A1)的侧旁;所述快冷段风冷及排烟系统(A10)包括安装在炉体(A6)顶部、用于从顶部向炉体(A6)内送入冷风的风冷系统(6),以及包括安装在炉体(A6)底部下方、用于将烟气从炉体(A6)底部排出的排烟系统(7);所述风冷系统(6)和排烟系统(7)呈上下相对设置且配合工作;所述炉内输送链(A7)和炉后输送链(A8)由一套驱动机构(A13)进行驱动。