LF炉预熔精炼渣的研究与应用

- 格式:pdf

- 大小:426.03 KB

- 文档页数:77

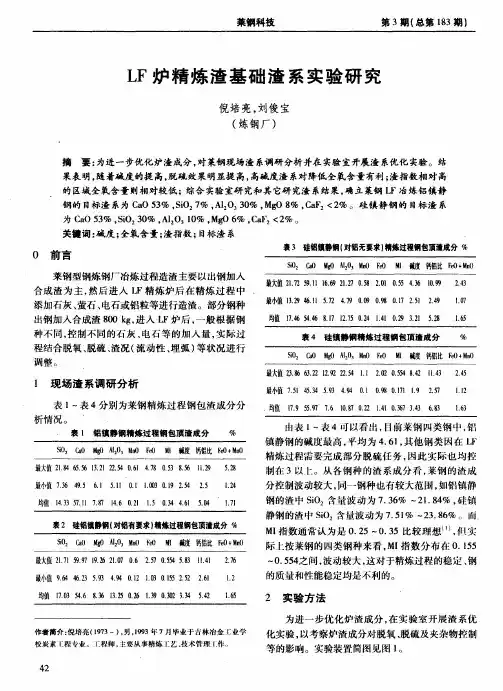

LF炉精炼快速造白渣工艺研究与实践摘要:根据钢厂LF炉精炼造渣工艺的特点,利用炉渣组元CaO、SiO2、Al2O3、CaF2进行分析研究,制定出合理的渣系配比和快速造白渣制度,尽快形成炉内还原性气氛。

通过实践取得了稳定的脱硫、脱氧效果,成分和温度控制精度较高,充分发挥了LF炉精炼的效果。

关键词:LF炉精炼白渣1 前言随着用户对钢材质量的要求越来越高,LF炉精炼作为提升钢材质量的手段得到了迅速的发展。

在LF炉精炼过程中,通过合理快速的造白渣,尽快营造出炉内稳定的还原性气氛,可以达到脱硫、脱氧的目的,可以吸收钢中的夹杂物以及控制夹杂物的形态,可以精确控制成分;通过形成的白泡沫渣,埋弧效果好,热效率高,减少了耐火材料侵蚀。

我厂在原有造渣工艺的基础上,制定出如何快速造白泡沫渣,控制好埋弧、脱硫、脱氧、精确控制成分和温度等主要精炼环节,充分发挥LF炉精炼效果尤为重要。

2 主要设备基本参数钢包运输车:行走速度2~20m/min,最大载重量180t。

加热装置:电极直径Φ400mm,电极最大行程2700mm,电极分布圆直径680mm,升温速度4~6℃/min。

电炉变压器:额定容量18000KVA,一次电压35KV,二次电压335-295-235V,二次额定电流35.23KA。

氩气系统:供气压力 1.2MPa,工作压力0.25~1.0MPa。

冷却水系统:工作压力0.4~0.6MPa,回水压力0.2~0.3MPa,进/回水温度≤32/55℃。

3 精炼快速造白渣工艺制定3.1 转炉渣对精炼造渣的影响3.1.1 渣中碳粒对精炼造渣及钢中碳含量的影响冶炼中、高碳钢时,在转炉出钢合金化的过程中,由于加入增碳剂,有部分碳粒混入钢渣中,且加入顶渣后温降较大,使熔渣变稠甚至硬化结壳。

其结果导致就位成分碳含量不准确,并且熔渣中的碳粒参与脱氧,由于熔渣中的碳粒难以量化,使得造渣过程中脱氧程度难以控制。

为了解决这一问题,采用钢包在线吹氩,增加碳粉的回收率,钢包进入LF位后增加供氩气强度,确保混入熔渣中的碳粒完全熔化。

LF炉精炼渣用于铁水预脱磷技术的研究与应用朱学谨(河钢承钢生产计划部,河北 承德 067000)摘 要:本文主要研究了LF精炼渣用于铁水预脱磷的可行性及工艺参数的优化,实验结果表明LF精炼渣可以用于铁水预脱磷,且效果良好,平均脱磷率由未使用LF精炼渣炉次的45.52%提高至62.18%,增幅达36.6%,效果显著;最佳工艺参数为枪位1650mm,供氧流量16000m3/h,供氧时间370s,加入量2.5t,此时脱磷率达69.23%,增幅达52.09%。

关键词:LF炉精炼渣;铁水预脱磷;脱磷率中图分类号:TF769 文献标志码:A 文章编号:11-5004(2018)05-0162-2P是钢中常见有害元素之一,能够引起偏析,加工使用过程中钢材冷脆,降低钢的强度和韧性[1,2],随着河钢承钢150吨转炉系统生产工艺及设备的不断改进与完善,一些特殊钢种如石油管线、冷轧用钢、硅钢、汽车用钢等相继开始生产,对钢中的[P]含量的要求也越来越严格,部分钢种转炉出钢[P]要求低于0.008%。

但河钢承钢高炉铁水中磷含量波动较大,在0.12-0.19%之间,平均为0.156%,冶炼半钢硅、锰等成渣元素少,初渣成渣慢,化渣时间长且易出现返干现象,过程及终点控制困难。

出钢终点磷含量控制偏高,直接影响到后道工序的处理甚至会出现废品。

炼钢车间结构紧凑,不宜增加脱磷设备,因此研究如何在此情况下铁水预脱磷工艺显得极为重要。

如表1、表2所示:表1 转炉主要工艺参数序号名称参数单位序号名称参数单位1转炉公称容量(T)150t6炉容比(V/T)0.97m3/t2转炉平均出钢量(T)172t7新熔池深度(h池)1478mm3转炉最大出钢量(T)180t8炉口直径(d口)3000mm4炉壳总高(H)9330mm9转炉倾动速度0.1-1.0r/min5炉壳外径(D)7300mm----钢水经LF处理,至钢水浇注完毕,钢包内剩余炉渣化学成分如下:表2 LF精炼渣成分终渣成分FeO MnO CaO MgO Al2O3SiO2平均含量%0.770.2755.928.1120.199.021 实验方案根据目前脱磷转炉枪位控制在1600-2000mm,设定本实验脱磷枪位1600mm、1650mm、1700mm,供氧流量14000m3/h,15000m3/h,16000m3/h,LF炉处理钢包浇余渣控制在2.5吨,供氧时间控制370s,设计正交实验9组,即枪位1600mm,供氧流量14000 m3/h,枪位1600mm,供氧流量15000m3/h,枪位1600mm,供氧流量16000m3/h;枪位1650mm,供氧流量14000m3/h,枪位1650mm,供氧流量15000m3/h,枪位1650mm,供氧流量16000m3/h,枪位1700mm,供氧流量14000m3/h,枪位1700mm,供氧流量15000m3/h,枪位1700mm,供氧流量16000m3/h,依次编号为1~9。

120吨转炉回收利用LF固态精炼渣的工艺实践石枚梅(新疆工程学院,中国新疆乌鲁木齐,830022)摘要:LF固态精炼炉弃渣在结晶凝固过程中形成不同的矿物组织、将其中的有益部分用于炼钢生产,是规模化利用LF精炼炉弃渣潜在价值的有效途径,本文简述了新疆八一钢铁股份公司第二炼钢厂在此领域的工业化试验结果。

关键词:LF弃渣、钢包精炼炉、利用The technology and practice of recycling solid state refining slag from LF in a 120t BOFShimeimei(Xinjiang Institute of Engineering,Urumchi 830023,china)Abstract: LF solid abandon slag refining furnace in the crystals formed in the solidification process of different mineral group, will be one of the useful part used for steelmaking production, is the large-scale use of LF refining furnace abandon slag is an effective means of potential value, this paper describes the second steel plant xinjiang bayi iron & steel co., LTD in this field industrial test results.Keywords:LF slag ; LF;recycled前言:宝钢集团新疆八一钢铁股份有限公司第二炼钢厂(以下简称该厂)板坯生产线配置有2座公称容量为120吨的LF炉,在冶炼过程中产生精炼炉弃渣的量为9~15kg/吨钢,其中硅镇静钢为9~12kg/吨钢;铝镇静钢为12~15kg/吨钢。

LF精炼工艺和效果的研究摘要:炉外精炼技术能使传统炼钢法难以生产的许多高质量钢种、各种特殊用途钢都可以以非常经济的方法大量生产, 并使钢内气体含量、夹杂物含量与形态、成分偏差等影响质量的因素均达到前所未有的水平, 进而大大改善了钢的化学与机械性能, 取得巨大的经济效益, 发展极为迅速。

炼钢生产过程中,LF 炉精炼后的钢渣具有自由CaO 含量大、碱度高和还原性强的特点,回收LF 炉热态余渣用于脱硫,渣中硫含量会有所升高,说明LF 炉精炼后的热态钢渣硫含量仍可提高,仍具有一定硫容量。

本文分析了LF精炼工艺和效果。

关键词:LF;精炼工艺;效果;LF 炉由于工艺流程简便, 精炼成本相对较低,已成为开发品种、提高质量的主要精炼设备之一。

国内大量厂家采用转炉-LF 炉-连铸的生产工艺路线, 但发挥LF 炉精炼作用的却不多, 仅用其均匀成分和升温。

某钢厂结合自身生产工艺实际, 采用合理控制精炼周期、快速造白渣、精确调整成份等手段, 在较短的时间内使LF 炉充分发挥其精炼效果, 钢材实物质量达到国内先进水平, 有效的实现了转炉-LF 炉-连铸低成本生产优质钢的新生产模式。

一、LF 炉精炼工艺流程及周期控制1.工艺流程。

到精炼站、加第一批渣料、脱氧剂、送电7min 、取样、测温、加第二批渣料、脱氧剂、送电10~15 min 、取样、测温、调整成分、升温至合格温度、氧含量、出站钙处理、连铸。

2.LF 炉处理周期。

LF 炉的处理周期是指钢包进入加热位至精炼完毕钢包离站所用的全部时间。

处理周期不仅受钢水条件的影响, 同时也受上下工序的制约。

LF 炉的处理周期包括处理时间和缓冲时间目前, 国内LF 炉处理周期一般在40~60min 。

我厂由于LF 炉布局问题, 辅助时间较长,且连铸能力远远大于LF 炉, LF 炉周期必须控制在25~35min 以内, 才能使连铸拉速维持在正常水平。

因此, 为保证与连铸匹配和精炼钢水质量,就得采取各种措施来缩短LF处理周期:一是进站钢水的条件稳定, 温度和带渣量符合标准;二是控制好处理时间, 其关键是统筹兼顾、合理安排。

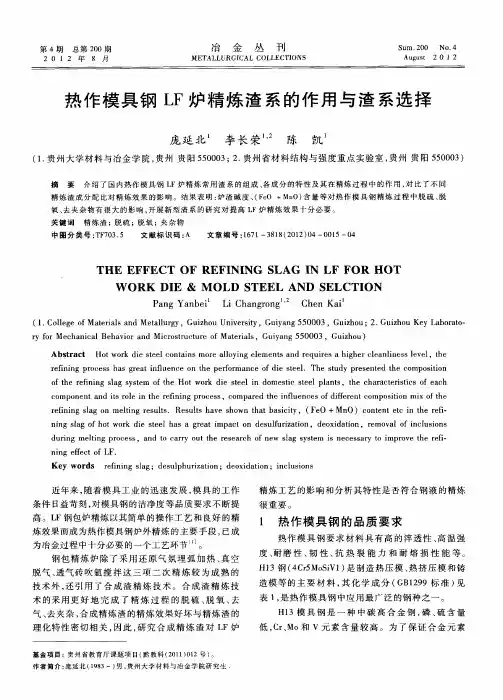

210吨LF精炼炉高效造渣技术的研究与应用LF精炼炉是钢铁冶炼过程中的重要设备,其主要作用是通过精炼处理,使钢液中的杂质得以除去,从而提高钢水的质量。

而造渣技术则是LF精炼炉操作中的重要环节,能够影响到炉内的化学反应和钢液的质量,因此如何提高LF精炼炉的造渣技术,成为了钢铁行业关注的焦点。

近年来,随着我国钢铁行业对钢水质量和生产效率要求的不断提高,LF精炼炉高效造渣技术的研究与应用受到了广泛关注。

本文将就LF精炼炉高效造渣技术的研究与应用进行深入探讨,以期为相关领域的研究与实践提供一定的参考和借鉴。

一、LF精炼炉高效造渣技术的研究现状LF精炼炉高效造渣技术的研究,主要集中在造渣剂的选择、加入方式及作用机理等方面。

造渣剂是LF精炼炉造渣过程中的关键物质,它能够吸附、包裹和还原钢液中的氧化物、硫化物等杂质,从而提高造渣的效果。

当前,常见的造渣剂主要包括生石灰、石灰石粉、石灰石等,它们能够在造渣过程中脱除氧化铁、硫化铁等有害元素,是LF精炼炉造渣的重要辅助材料。

在造渣剂的选择上,研究人员主要关注其吸附性能、还原能力和成本等因素,通过对造渣剂的物理化学性质进行分析,优化其配比比例和加入方式,以期提高LF精炼炉的造渣效果。

还有很多专家学者从理论角度出发,通过建立数学模型和仿真实验,探讨造渣剂的作用机理,进一步指导LF精炼炉的造渣操作。

研究人员还在LF精炼炉高效造渣技术中开展了大量的实验研究和工程应用,在不断积累经验的基础上,总结了一系列适合不同工艺条件的造渣方案,为钢铁企业提高生产效率、降低生产成本提供了重要的技术支持。

LF精炼炉高效造渣技术的研究成果已经得到了广泛的应用。

目前,我国钢铁企业普遍采用了先进的LF精炼炉高效造渣技术,通过合理选择造渣剂、优化造渣操作,不断提高了钢液的质量,提高了钢水的成材率和合格率,降低了钢材的氧化铁含量,改善了钢材的表面质量和力学性能。

在应用中,LF精炼炉高效造渣技术还得到了多个方面的推广。

冶金工业炉外精炼(LF)的应用分析山西通才工贸有限公司山西临汾 043409摘要:钢液精炼是钢铁生产过程中的重要环节,因为它可以降低氧化合金的利用率。

这意味着,通过精炼,可以减少废料的产生,同时提高钢材的质量。

在过去,精炼通常在转炉内进行,但是,这种方法存在一些问题,例如回收率不均衡等。

为了解决这些问题,炉外精炼(LF)技术被广泛采用。

这种技术可以显著改善钢液的纯度,从而提高钢材的质量。

除了提高钢材的质量,炉外精炼(LF)技术还可以减少转炉内渣量到5%,这意味着这种技术可以提高炉渣的浮率。

这对于钢铁生产是非常重要的,因为高浮率可以减少废料的产生。

炉外精炼(LF)技术在保证钢材稳定生产方面起着举足轻重的作用。

这种技术可以确保钢铁生产的过程中不会出现问题,从而保证钢材的质量和数量。

关键词:冶金工业炉;外精炼(LF);应用1冶金工业中炉外精炼(LF)的应用意义炉外精炼技术在冶金行业中的应用越来越广泛,它在钢铁生产过程中扮演着至关重要的角色。

炉外精炼可以改进热力条件,降低气体压力,改善真空现象。

这样,就可以保证炼钢过程中的温度、压力和气氛等因素的稳定性,从而提高冶金反应速度,保证炼钢过程的均匀性。

此外,炉外精炼可以提高渣钢的反应面积,加快反应速度。

在炉外精炼的过程中,通过对渣钢进行预处理和加入适当的精炼剂,可以提高渣钢的反应活性,使其与精炼剂充分混合,从而促进反应的进行,提高反应效率和产量。

炉外精炼装置具有加热功能,可以精确控制反应条件,满足各阶段的供热要求,实现精细的配方调整。

这样,就可以根据不同的生产需求,对炉外精炼装置进行精细的调节和控制,从而实现最佳的生产效果。

总的来说,炉外精炼技术的应用,不仅可以提高钢铁生产的效率和产品质量,而且可以降低能源消耗和环境污染,具有非常重要的经济和社会效益。

因此,在未来的钢铁生产中,炉外精炼技术将会得到更加广泛的应用和推广。

2炉外精炼(LF)简介钢铁生产是工业生产中非常重要的一环。

精炼渣【精炼渣系的配比研究与应用】摘。

要本文结合生产实际对lf炉精练工艺炉渣熔点的研究结合生产成本对lf精练炉渣进行了调整,通过提高炉渣中的al2o3含量来调整渣料配比,在此基础上对本厂lf炉渣进行改进,不仅达到了精练目的还大大降低了精练成本。

关键词精炼渣;配比研究中图分类号tn914文献标识码a文章编号1673-9671-(2012)072-0230-02lf炉是上个世纪70年代发展起来的钢水炉外精练设备,其精练设备主要依靠电极加热、造白渣、钢包底吹氩来降低钢水氧,硫等有害元素,均匀成分和温度,满足连铸钢水需要条件。

目前莱钢特钢事业部银前精练车间lf炉渣萤石用量非常大,炉渣渣量流动性差,钢水升温速度较慢,针对此情况我们通过分析炉渣成分以及现场相关数据进行了分析希望找到合理的渣料配比来改善目前的难题。

1现场数据与比较表格1不同渣系下炉渣的熔点(来源于理论相关数据)表格2特钢事业部精炼车间45#,40cr钢种的炉渣渣系(来源于现场数据收集)2图表分析由于化验室条件有限我们的炉渣不知道萤石含量,所以没有把萤石对炉渣的熔点的影响分析进去。

从上表格可以看出45,40cr的炉渣最接近1540℃,但是根据下面的计算公式可以看出45,40cr的炉渣熔点应该高于1550℃也就是说根据中间包正常浇次炉次在软吹时候炉渣已经由液态转变成固态,但是实际上我们的炉渣并没有变成固态那时因为我们用了大量的萤石降低了炉渣的熔点。

从理论折线图上可以看出cao含量越低,al2o3含量越高,炉渣的熔点越低,用al2o3代替cao,能显著地降低炉渣的熔点,同时炉渣的液相线温度还与渣中mgo含量,有一定的关系如下:t液=1208℃+15.5(mgo)%,每增加1%mgo,可使渣的液相线温度提高15.5℃。

因此我们车间的如果要想得到熔点为1500℃以下的炉渣,应该减少石灰用量降低炉渣中cao的含量,保证埋弧效果即可或者是增加预熔渣量来增加炉渣中的al2o3。

LF炉预熔精炼渣的研制与应用作者:李广田作者单位:东北大学材冶学院 钢铁冶金研究所1.温良英.陈登福.白晨光.董凌燕.许原.邱贵宝.周远华.廖明.陈浩钢包炉(LF)预熔精炼渣的研究[期刊论文]-特殊钢2003,24(2)2.方善超.齐新霞.石成刚.马占军.Fang Shanchao.Qi Xinxia.Shi Chenggang.Ma Zhanjun安钢LF炉精炼效果分析与评价[期刊论文]-河南冶金2005,13(5)3.张旭升.关勇.吕春风.张洪峰.王军.Zhang Xusheng.Guan Yong.Lu Chunfeng.Zhang Hongfeng.Wang Jun新型LF炉精炼渣的研制与应用[期刊论文]-鞍钢技术2006(2)4.刘辉杰.LIU Hui-jie LF炉适宜钢种探讨[期刊论文]-江西冶金2007,27(2)5.曹余良.袁守谦.吕然超.邱兵.宋美娟.Cao Yuliang.Yuan Shouqian.Lv Ranchao.Qiu Bing.Song Meijuan铝酸钙预熔精炼渣脱硫实验[期刊论文]-钢铁钒钛2009,30(2)6.赵和明.谢兵LF炉精炼渣冶金性能的研究现状[期刊论文]-钢铁钒钛2002,23(4)7.蒋德阳.刘巍LF炉精炼工艺和效果的研究[期刊论文]-湖南冶金2004,32(4)8.潘贻芳.凌遵峰.王宝明.李树庆.王振峰.PAN Yi-fang.LING Zun-feng.WANG Bao-ming.LI Shu-qing.WANG Zhen-feng无氟预熔LF精炼渣的开发与应用研究[期刊论文]-钢铁2006,41(10)9.李广田.陈俊锋.李文献.高艳宏.宋嘉鹏.姜桂连.刘晟多功能预熔精炼渣的研制和应用[会议论文]-200810.孟劲松.姜茂发.王德永.刘承军.MENG Jin-song.JIANG Mao-fa.WANG De-yong.LIU Cheng-jun LF炉合成精炼渣成分优化[期刊论文]-东北大学学报(自然科学版)2006,27(10)引用本文格式:李广田LF炉预熔精炼渣的研制与应用[会议论文] 2008。

LF 炉精炼渣循环利用技术的应用研究作者:赵龙吕涛来源:《山东工业技术》2019年第09期摘要:通过对太钢炼钢二厂冶炼二作业区LF炉精炼渣组成的分析,确定了LF炉精炼渣的回收利用途径。

LF 炉热态精炼渣回收利用可减少石灰和矿渣剂的消耗,缩短加热时间。

LF 炉渣回收利用达到了节能减排的目的。

关键词:LF炉;精炼钢渣;循环DOI:10.16640/ki.37-1222/t.2019.09.0071 引言LF 炉精炼渣循环利用技术研究是节能减排与经济发展的需要[1]。

此外钢水浇注后,钢包内的熔渣是不可避免的。

大量的钢渣和熔渣混合在一起,这样熔渣会很难排放出去,而且还会降低金属的成品率,引起钢铁材料及配件产生一定量的消耗,最终会严重影响钢铁企业的经济效益。

为此,太钢集团二冶炼钢厂针对LF炉钢渣的循环利用做了研究,连铸机浇注后钢包内精炼渣不倒入渣池,而是攻丝后倒入钢包或半钢包内,使精炼渣和余钢得到循环利用,减少钢水造成的损失。

精炼渣的回收利用还可以提高钢包精炼初期的结渣速度,缩短渣期,降低电耗。

2 精炼渣脱硫分析LF炉精炼渣回收工艺如图1所示:炉渣从钢水中除硫的能力可以用钢渣的含硫能力来表示,根据炉渣与钢之间的平衡反射可测得其值如下:从式(4)可以看出,随着氧化钙浓度含量的增加、二氧化硅浓度含量的降低以及温度的降低,炉渣的含硫量上升。

但是,当氧化铝浓度含量增加的时候,炉渣的含硫量有下降的趋势。

从炼钢二厂二冶炼作业区热态钢渣渣系的各组成成分来看,基本符合上述分析推导。

表1是LF炉钢渣循环利用前后精炼热态钢渣渣系各组成成分的变化情况。

由表1可以看出,在实际生产过程中,随着循环利用次数的增加,精炼热态钢渣渣系中的氧化铝浓度会大幅度的升高,光学碱度降低,因此导致炉渣的含硫量和脱硫率降低。

为了降低上述影响必须要采取相应的措施,为了使炉渣光学碱度维持在一个相对稳定的状态,可以选择在LF精炼渣回收过程中应添加适量的石灰,保证脱硫率的稳定[1-2]。

LF炉精炼造白渣工艺的研究LF炉是钢铁精炼生产过程中非常重要的精炼设备,在钢铁生产过程中所表现出来的脱硫效率较高、钢液成分的控制更加的精确,并且在生产过程中的经济投入量更低,是当前我国钢铁生产企业广泛运用的技术之一。

造白渣工艺是LF 炉精炼过程中非常重要环节,本文就针对该工艺技术进行分析。

标签:LF炉精炼;造白渣工艺;研究分析伴随当前我国工业化的发展速度,不断加快社会经济的发展,对钢铁材料的生产量以及质量的要求不断提升,有效推动了我国钢铁制造技术的高速发展,这对我国炼钢精炼技术层次和整体的炼钢效果和质量提出了较高的要求。

LF炉在整体的投资费用上相对较低,设备构造比较简单,同时在操作过程中比较灵活,所具备的炼钢效果非常优秀,受到了我国社会各大钢铁企业的广泛运用,LF炉的精炼过程主要是通过电极埋弧加热合成渣,使得LF炉内不具备良好的还原环境,通过这种方式实现了对钢铁的脱硫脱氧以及去除内部杂质,提升钢铁纯度和精度的有效目的。

1 精炼渣的主要作用精炼渣再另单独的精炼过程当中,像钢铁内部加入一些特殊性配比成分的合成渣,从晶粒内部的化学成分构造上来分析,其中常见的精炼渣主要是通过CaO-CaF2 基,CaO-Al2O3 基,CaO-Al2O3-SiO2 基等等重点就低碱度较高的熔渣体系。

在合成渣的电弧加热作用下,合成渣通过固态形式慢慢融化成为液态渣,并且和钢液进行有效的混合,在反应过程当中起到了保温绝热以及精炼钢铁的实际效果。

在反应过程当中所表现出来的作用分为以下几个方面,第一,脱硫作用;第二脱氧作用;第三实现高精度的反应环境;第四,高还原性渣料在LF炉内部的吹氩搅拌作用。

通过这种方式可以有效的提升和钢液之间的混合接触面积,进而充分的发挥出其还原性的作用,在很大程度上提升的脱硫和脱氧的效果。

吹氩搅拌的操作过程当中,会使得钢液内部的杂质不断的向上聚集,并且和残渣接触的部分会被慢慢的吸附,有效实现了对钢鐵液体的净化。

210吨LF精炼炉高效造渣技术的研究与应用【摘要】LF精炼炉在炼钢过程中扮演着重要角色,而高效的造渣技术对于确保炉内合金质量和生产效率至关重要。

目前现有的造渣技术存在着诸多问题,如造渣速度慢、渣液不稳定等。

本文以210吨LF精炼炉为研究对象,针对造渣技术进行了深入研究和优化,提出了高效的造渣技术。

实验结果表明,该技术具有明显的优势,可以提高造渣速度和渣液稳定性,进而提高炉内合金质量和生产效率。

展望未来发展,该技术有望在炼钢行业得到更广泛的应用,推动炼钢工艺的进步和提升。

210吨LF精炼炉高效造渣技术的研究和应用有着重要意义,将为炼钢行业的发展带来积极影响。

【关键词】LF精炼炉、造渣技术、高效、210吨、研究、应用、工作原理、重要性、问题、优势、未来发展、总结。

1. 引言1.1 背景介绍引言LF精炼炉是一种常见的钢铁生产设备,用于炼钢过程中的脱硫、除氧等工作。

随着钢铁行业的发展,LF精炼炉的使用越来越广泛,成为现代钢铁生产中不可或缺的重要设备。

LF精炼炉在炼钢过程中起着至关重要的作用,通过高温下的精炼作业,可以有效降低钢中的硫、氧等有害杂质含量,提高钢的质量。

LF精炼炉的工作效率和工艺技术对整个钢铁生产过程来说至关重要。

随着钢铁行业的不断发展和竞争的加剧,钢铁生产企业迫切需要提高工作效率,降低生产成本,提高钢的质量。

在这种情况下,LF精炼炉的造渣技术显得尤为重要,如何有效提高造渣技术的效率和质量成为钢铁生产企业面临的重要问题。

本文旨在探讨210吨LF精炼炉高效造渣技术的研究与应用,对提高钢铁生产效率和质量具有重要意义。

通过对造渣技术的研究与应用,可以进一步优化钢铁生产工艺,提高钢的质量,降低生产成本,推动钢铁行业的可持续发展。

1.2 研究意义LF精炼炉是在转炉冶炼中进行精炼处理的一种设备,其工作原理主要是通过氧气喷吹、转子搅拌等工艺手段,将废钢中的杂质和气体还原成溶解状态,从而提高钢液的质量和纯度。