Al2O3-CaO基预熔精炼渣吸收Al2O3夹杂的动力学研究

- 格式:pdf

- 大小:154.32 KB

- 文档页数:4

CaO-Al_2O_3基重熔渣用于炉外精炼的意义和优点B.Jaloslav;刘树振【期刊名称】《武钢技术》【年(卷),期】1990()2【摘要】CaO—Al_2O_3基重熔渣首次用于工业性炉外精炼是根据法国专利进行的,至今已50余年了。

由于这种方法对提高钢的纯净度和机械性能很有好处,所以至今仍被广泛采用。

最初的做法是在出钢时往钢罐内加入3%的重熔渣,渣的组成为50%CaO,45%Al_2O_3。

这样做的主要目的是为了使钢水脱硫和去除夹杂。

经过处理,钢中硫含量可降低到0.005%。

现在法国、意大利、苏联、西德和奥地利等国均广泛采用这种方法处理钢水。

50年代末和60年代初,由于用该法处理钢水成本高,且对车间组织工作要求高,所以应用的不太广泛。

60年代中叶,与应用粉状脱硫剂(例如TN、SL和CAB法等处理钢水)的同时,该法又被广泛采用。

【总页数】6页(P33-38)【关键词】炼钢;炉外;精炼;重熔渣;应用【作者】B.Jaloslav;刘树振【作者单位】【正文语种】中文【中图分类】TF769.2【相关文献】1.炉外精炼还原型渣对电熔再结合镁铬砖侵蚀的研究 [J], 曲宝晖;冯笑梅;黄丽香2.电弧炉+炉外精炼+双电渣重熔工艺生产300M钢的工艺开发及质量验证 [J], 陈列;王磊英;姚忠;张燕东;孙军;严清忠3.浅谈CaO—Al2O3基预熔精炼渣在石油套管钢J55精炼过程的应用 [J], 王振超4.以精炼电重熔和炉外处理方法提高车轮钢的质量 [J], K.,AH; 王信化5.CaO-Al_2O_3基精炼渣对钢液脱氧的影响 [J], 李阳;姜周华;姜茂发;王军文;顾文兵因版权原因,仅展示原文概要,查看原文内容请购买。

CaO-AI203基预熔精炼渣在石油套管钢J55精炼过程的应用摘要本文研究分析了CaO-Al2O3基预熔精炼渣对120TLF炉生产石油套管钢J55精炼过程去夹杂的影响。

经过现场试验和成材金相分析证明:控制转炉出钢过程的下渣、带渣现象、精炼渣成分(%)保持在CAO:50-60,Al2O3:25-30,SiO2:5-10,CAF2:3-5,CaO/Al2O3:1.5-2.5范围内,能够有效地去除钢液中的非金属夹杂,特别是对B类和C类夹杂起到了很好的控制作用,满足了用户对产品的要求。

关键词石油套管钢J55 CaO-Al2O3渣系精炼LF一、前言石油套管用于组成油井的井身结构,起着保护井壁、封闭低层的作用,由于石油套管的使用条件极为恶劣,因此对钢管性能提出了严格要求,钢的强度较高,钢质均匀稳定,耐侵蚀性强,耐磨性好,同时还要承受使用条件下的拉、压、扭、弯等各种载荷的综合作用,对产品终材的各项性能提出了较高的要求。

在前期生产的J55产品的使用中,用户反映个别炉次产品存在夹杂超标现象,既影响了用户的使用也给企业造成了一定的损失。

因此,我们设想研制一种高效预熔精炼渣,达到去除夹杂净化钢液的目的。

二、J55石油套管的生产流程,化学成分及力学要求1.生产流程:120T转炉→ 120TLF炉→板坯CCM2.J55 化学成分见表1。

3.J55 钢的力学性能要求根据套管API SPEC 5CT(1998)的标准要求,J555 石油套管热轧钢力学性能要求见表2.三、J55精炼过程高效预熔渣设计和应用1. J55 精炼过程高效预熔渣理论设计和研究根据用户对前期产品使用反馈,部分产品夹杂物等级偏高,B 类和C类夹杂较严重。

由此决定本次设计精炼过程高效预熔渣的主要目的为去除钢液中的夹杂,特别是B 类(氧化铝类),C类(硅酸盐类)的去除。

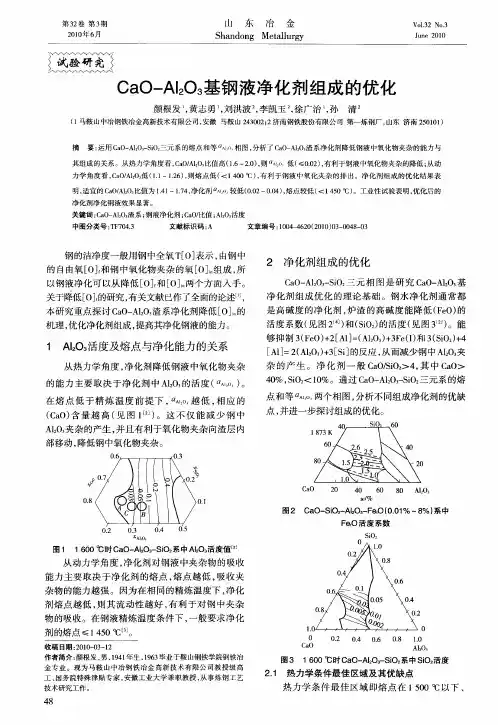

通常在研究炉渣吸收夹杂物的能力时,主要把炉渣组成控制在图1 中的两个区域A 和B。

前者主要考虑热力学因素,后者主要考虑动力学因素。

Al2O3-CaO基预熔精炼渣吸收Al2O3夹杂的动力学研究赵和明;王新华;谢兵

【期刊名称】《特殊钢》

【年(卷),期】2005(026)001

【摘要】通过改进的粘度测试装置,测试和研究了成分(%)为:4~10MgO,34~

39Al2O3,33~42CaO,3~9CaF2,8SiO2,1.3~8.7SrO精炼渣中Al2O3圆柱体旋转线速度对Al2O3夹杂熔解速度的影响和Al2O3在渣中的熔解速度常数.结果表明,降低精炼渣粘度和减少渣中初始Al2O3含量,有利于提高精炼渣吸收Al2O3的能力.

【总页数】3页(P21-23)

【作者】赵和明;王新华;谢兵

【作者单位】北京科技大学冶金与生态工程学院,北京,100083;北京科技大学冶金与生态工程学院,北京,100083;重庆大学材料科学与工程学院,重庆,400044

【正文语种】中文

【中图分类】TF7

【相关文献】

1.ICP-AES法测定复合预熔精炼渣中Al2O3,CaO,SiO2,MgO [J], 张迎春;胡健

2.高镁铝酸钙型预熔精炼渣配加合成渣以及Al对低碳钢深脱硫的研究 [J], 朱子江;李文平;雷泽龙;李晶晶;杜广巍;郭汉杰

3.浅谈CaO—Al2O3基预熔精炼渣在石油套管钢J55精炼过程的应用 [J], 王振超

4.火焰原子吸收光谱法测定预熔型精炼渣中的氧化镁 [J], 韩夫强;张彩霞;李杨;席

秀丽;王生进

5.火焰原子吸收光谱法测定预熔型精炼渣中的氧化镁 [J], 张亚菲;李啸寅

因版权原因,仅展示原文概要,查看原文内容请购买。

关于精炼过程中合成渣行为的探讨本钢马春生随着科学技术的进步和炼钢工艺的发展,炉外精炼已经成为提高钢的纯净度、改善钢质量的必不可少的工艺手段。

而在炉外精炼的工艺过程中主要的化学反应和工艺目的大多数都是通过各种合成渣来实现。

对应于不同的工艺、不同的品种要求,应该选择不同的合成渣。

因此,对于炉渣,特别是精炼过程中使用的合成渣的研究、开发和应用越来越受到人们的重视。

本文将对各种合成渣的作用,选择及精炼过程中的物理化学行为进行初步的探讨。

1 渣洗用合成渣(即精炼渣)所谓的渣洗就是通过机械的方法让合成渣与钢水充分搅拌、混合,创造良好的渣、钢之间进行化学反应的动力学条件,从而实现诸如脱硫、脱磷、脱氧等工艺目的。

1.1 合成渣的制作方法其制作方法大致可以分为如下种类:1.1.1 机械混合型将各种原料破碎成一定粒度,按照要求的比例配制,并通过机械方法混匀。

这种渣料的制作工艺简单、成本低廉,但是直接加入钢液里时熔点高、热量损失大、反应速度慢。

另一种机械混合型是将各种原材料制成<1mm的粉状,再按一定的比例混匀,加入一定量的结合剂制成小球状,并通过烘干去掉水份加入钢中。

,这种渣料的原料布局比例均匀,比颗粒混合型制作工艺复杂,成本较高。

直接加入钢液时熔点稍低、熔速稍快,由于钢、渣之间接触面较大,故反应速度较快。

1.1.2熔化炉予熔型将原料按一定配比通过小冲天炉(化渣炉)利用焦炭作为热源进行熔化,经水淬、干燥后按需要投入钢水中。

这种渣料,经过预熔已经形成多元相,其成份比较接近设计目标,而且熔点较低,在钢液中溶化速度快,反应迅速。

但是由于焦炭经燃烧后的灰份绝大部份是SiO2,加之炉膛耐火材料的熔损,最终成份很难达到理想状态。

特别是生产低SiO2、低C含量的渣料时,采用该方法生产是难以实现的。

1.1.3 电弧炉预熔渣利用电弧炉将原料加热熔化成熔融状态。

一种是现场有电弧炉的时候可直接将熔融状态的渣料直接用钢水冲混。

一种是现场没有电弧炉的时候将熔融渣料冷却、破碎、干燥后投入到钢包内用钢水冲洗。

12CaO·7Al2O3精炼渣吸附非金属夹杂物的试验研究一、引言在钢铁工业中,非金属夹杂物是影响钢材质量的重要因素之一。

为了提高钢材的纯净度,需要对非金属夹杂物进行有效去除。

12CaO·7Al2O3精炼渣作为一种具有良好吸附性能的材料,在去除非金属夹杂物方面具有潜在的应用价值。

本文通过试验研究,探讨了12CaO·7Al2O3精炼渣对非金属夹杂物的吸附性能,为钢铁工业中非金属夹杂物的去除提供理论依据。

二、试验材料与方法1. 试验材料试验材料包括12CaO·7Al2O3精炼渣、非金属夹杂物(如硅酸盐、氧化物等)和模拟钢液。

2. 试验方法(1)吸附试验:将12CaO·7Al2O3精炼渣与模拟钢液混合,在一定温度下进行吸附试验。

通过改变吸附时间、温度、渣钢比等条件,研究12CaO·7Al2O3精炼渣对非金属夹杂物的吸附性能。

(2)吸附动力学研究:通过吸附动力学试验,研究12CaO·7Al2O3精炼渣对非金属夹杂物的吸附速率和吸附容量。

(3)吸附机理分析:通过X射线衍射(XRD)、扫描电子显微镜(SEM)等手段,分析12CaO·7Al2O3精炼渣对非金属夹杂物的吸附机理。

三、试验结果与分析1. 吸附试验结果2. 吸附动力学研究吸附动力学试验结果表明,12CaO·7Al2O3精炼渣对非金属夹杂物的吸附过程符合伪二级动力学模型。

随着吸附时间的延长,吸附容量逐渐增加,但吸附速率逐渐降低。

这表明12CaO·7Al2O3精炼渣对非金属夹杂物的吸附过程是一个动态平衡过程。

3. 吸附机理分析XRD和SEM分析结果表明,12CaO·7Al2O3精炼渣对非金属夹杂物的吸附主要依靠物理吸附和化学吸附两种机制。

物理吸附主要是通过范德华力、氢键等作用力将非金属夹杂物吸附在12CaO·7Al2O3精炼渣表面;化学吸附则是通过化学反应,将非金属夹杂物与12CaO·7Al2O3精炼渣中的成分形成稳定的化合物。

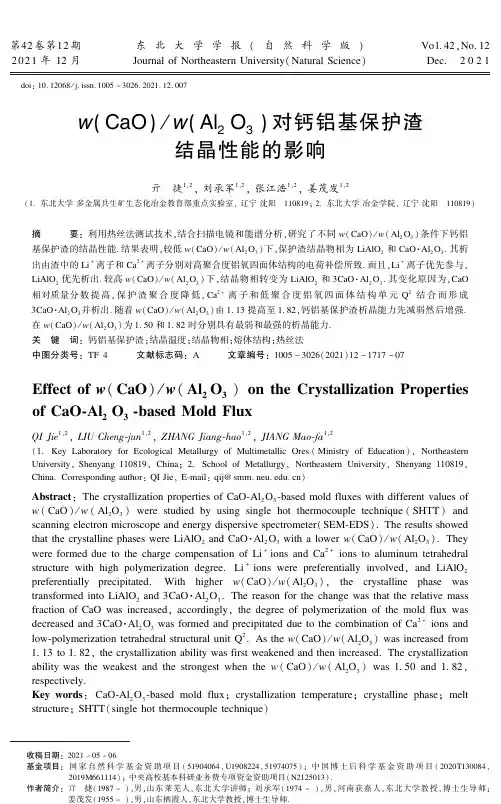

CaO-Al_2O_3基保护渣基本性能研究锰和铝作为重要合金元素,广泛使用于耐磨钢、无磁钢、高锰不锈钢、耐热钢等高锰高铝钢生产中。

这类高附加值品种钢凭借优异的力学性能、较好的强度及韧塑性等优势,在国防工业,交通运输特别是汽车行业都有着较大的应用潜力。

目前高锰高铝钢的生产仍主要采用模铸工艺,该工艺流程复杂、效率较低,因此节能、低成本的“转炉-精炼-连铸”流程工艺已成为主要发展方向,然而专用结晶器保护渣开发的滞后严重制约了浇铸高锰高铝钢向连铸流程的转移。

本文就CaO-Al<sub>2</sub>O<sub>3</sub>基低反应性保护渣基本性能展开研究,首先基于分子离子共存理论建立CaO-Al<sub>2</sub>O<sub>3</sub>-SiO<sub>2</sub>-BaO-Na<sub>2</sub>O-B <sub>2</sub>O<sub>3</sub>-CaF<sub>2</sub>七元熔渣体系的活度计算模型,探讨保护渣与高锰高铝钢反应的热力学特征。

其次在对高锰高铝钢凝固特性分析基础上,提出合适的保护渣基本性能范围。

利用单纯形法设计实验渣系,并对实验渣样的熔化特性和流动特性进行分析,得到低反应性保护渣成分控制区域。

综合热力学与成分控制区域研究结果,选择典型保护渣进行钢-渣接触实验,模拟实际结晶器中保护渣与钢水的反应过程,并对反应后连铸保护渣基本性能进行测试和评价。

(1)热力学研究表明,钢-渣反应性强弱主要与渣中反应性组分含量和钢中Al含量有关。

随着钢中Al含量增加,渣中SiO<sub>2</sub>、B<sub>2</sub>O<sub>3</sub>、Na<sub>2</sub>O的反应性均有所增强;用Al<sub>2</sub>O<sub>3</sub>逐步取代SiO<sub>2</sub>进行计算发现,当Al<sub>2</sub>O<sub>3</sub>/SiO<sub>2</sub>为3时,各组分与Al的反应性趋于稳定;CaO-Al<sub>2</sub>O<sub>3</sub>基保护渣能明显降低SiO<sub>2</sub>、B<sub>2</sub>O<sub>3</sub>与Al的反应性,组分反应性强弱顺序表现为B<sub>2</sub>O<sub>3</sub>>Na<sub>2</sub>O>SiO<sub>2</sub>;低反应性CaO-Al<sub>2</sub>O<sub>3</sub>基保护渣中反应性组分含量控制范围:SiO<sub>2</sub>含量为0<sup>1</sup>2wt%,Na<sub>2</sub>O含量为0<sup>6</sup>wt%,B<sub>2</sub>O<sub>3</sub>含量为0<sup>4</sup>wt%。

连铸保护渣吸附Al2O3夹杂能力的研究卢艳青(东北大学,辽宁沈阳110006)张国栋杨柏杰刘海啸(鞍山科技大学,辽宁鞍山114044)摘要:本实验研究了保护渣吸附不同含量AlO3夹杂对熔化温度、粘度和表面张力的影响。

实验结果表明,2保护渣吸附Al2O3夹杂后,熔化温度上升,粘度增加,表面张力有下降的趋势。

当碱度在0.92~1.24,保护渣吸附夹杂后熔化温度、粘度的变化很小,理化性能稳定;碱度在1.03~1.14,保护渣表面张力的变化较小,有利于夹杂物的吸附。

当碱度在0.85~1.2,保护渣对夹杂物吸附量的增加较快,具有较强的吸附夹杂物的能力。

保护渣吸附夹杂物的适宜碱度范围是1.03~1.14。

关键词:保护渣吸附Al2O3夹杂碱度粘度表面张力Study on Ability of Mould Flux to Absorb Al2O3InclusionLu Yanqing1,2Zhang Guodong2Yang Baijie2Liu Haixiao2(1Northeastern University,Liaoning Shenyang1100062Anshan University of Science andTechnology,Liaoning Anshan114044)Abstract:The effect of mould powder absorbed different content of Al2O3inclusions on powder meltingtemperature,viscosity and surface tension has been studied.The results show that the melting temperature andviscosity increase meanwhile the surface tension decreases after the mould powder absorbs Al2O3inclusions.Whenbasicity of mould powder is range from0.92to1.24,the change of the melting temperatur e and viscosity is small,and properties of mould powder are stable after absorbing the inclusions.When the basicity is range from1.03to1.14,the change of surface tension is small,and it is favor of absorbing inclusions.When the basicity is range from0.85to1.2,the mould powder ability to absorb Al2O3inclusion increases quickly.The suitable range of basicity forabsorbing inclusion is1.03~1.14.Key words:mould flux absorb Al2O3inclusion basicity,viscosity surface tension1前言目前,超纯净钢的冶炼及连铸工艺已经成为钢铁生产的一个重要发展方向。

REFRACTORIES &LIMEDec.2009Vol.34No.61前言对含CaO 的耐火材料抗玻璃液的侵蚀性进行了试验,其试验结果表明,只有含CaO 5%~8%的材料对于下列玻璃液具有足够的抗侵蚀性:C52-1型电磁玻璃和BC-92型光学玻璃。

当熔铸材料中的CaO 含量超过8%时,在所有的情况下均可导致其抗侵蚀性下降,这是由于其中的铝酸钙含量偏高所致。

对于矾土水泥及磨料的生产来说,Al 2O 3-CaO 系材料具有更重大的作用,并对它进行了大量的研究。

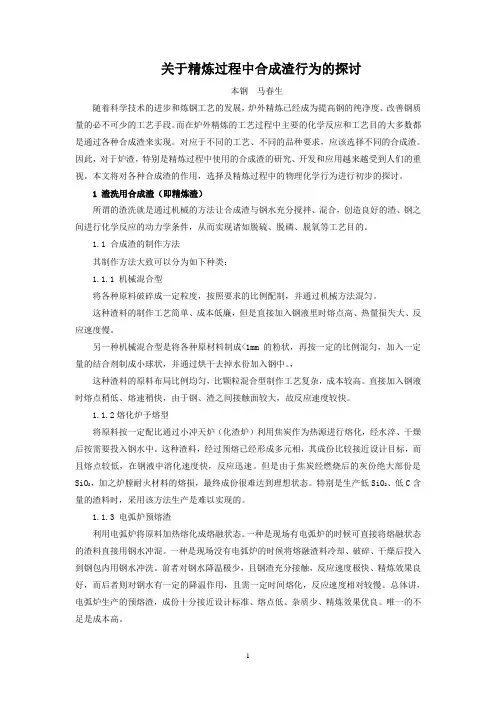

图1示出了Al 2O 3-CaO 系材料的平衡图。

在该系统的高铝区内形成铝酸钙(CaO ·6Al 2O 3和CaO ·2Al 2O 3)。

化合物CaO ·6Al 2O 3于1850℃熔融,并分解为刚玉和液相,化合物CaO ·2Al 2O 3的低共熔温度约为1765℃。

对于熔铸材料的合成来说,系统中高铝区内的难熔铝酸钙具有一定的意义。

本文列出了Al 2O 3-CaO 系高铝区内熔铸耐火材料的合成结果及性能的综合研究结果。

根据Al 2O 3-CaO 系材料平衡图(见图1),合成材料组成的区域内CaO 含量限制在20%。

2材料的制备及实验制取Al 2O 3-CaO 系熔铸耐火材料的配料组成如下:牌号为Г-1的工业氧化铝(ГОСT 6912)和工业纯度的白垩,含CaCO 398%。

在电弧试验炉内对配料进行熔融,变压器的功率为430kW 。

制备好的溶液注入由石墨板组装的浇铸模型中,后者的内部尺寸为180(160)mm ×250(220)mm ×500mm 。

盛有铸块的模型置于热箱的隔热材料层之下在自然条件下进行徐冷。

经过测定和称量之后用金刚石器具将铸块沿纵剖面切开,以便分析结构的特性。

图2中示出了个别铸块的内部结构,铸块的性能见表1。

加入5%CaO 时,代号为П-281铸块的气孔率比无加入剂的代号为П-301铸块要低一些。

第9卷增刊1 过 程 工 程 学 报 V ol.9 Suppl. No.1 2009 年 6月 The Chinese Journal of Process Engineering June 2009收稿日期:2008−11−09,修回日期:2009−03−12基金项目:国家自然科学基金资助项目(编号:50874027, 50644016, 50704011);国家973计划资助项目(编号:2007CB613504) Al 2O 3-CaO 熔渣性能的研究豆志河, 张廷安, 姚建明, 蒋孝丽, 牛丽萍, 赫冀成(东北大学材料与冶金学院,辽宁 沈阳 110004)摘 要:采用旋转柱体法测量了Al 2O 3−CaO 二元渣的黏度,采用重锤法测量了渣的密度,采用拉筒法测量了渣的表面张力,采用四探针法测量了渣的电导率. 结果表明,共晶点处熔渣的高温流动性最好,1500℃时,该渣样的粘度只有0.57 Pa·s ;随着CaO/Al 2O 3质量比增加,熔渣密度减少,表面张力减小,电导率增加;渣温为1450~1500℃时,熔渣密度在2.775~2.713 g/cm 3之间变化,表面张力在0.6405~0.6107 N/m 之间变化,电导率在0.549~1.101 (Ω·cm)−1之间变化. 该二元渣作精炼渣时重熔电耗低,去夹杂能力强. 但其熔点高、粘度大,所得合金表面质量差. 关键词:熔渣;黏度;密度;表面张力;电导率中图分类号:TF111.173 文献标识码:A 文章编号:1009−606X(2009)S1−0246−041 前 言铝热还原技术在新材料制备和冶金领域有很广泛的应用,如野外铁轨焊接[1]、铝钪合金、钼铁、钒铁、高钛铁合金等材料[2−7]的制备. 在铝热还原反应过程中Al 2O 3等生成物呈熔融态,形成金属熔体与Al 2O 3熔炼渣两相,由于两者的密度差较大,在重力作用下分离而分开,近而制备不同性能的产品. 金属液滴从熔融态熔渣相中分离速度可用Stokes 公式[7]计算,V =2r 2g (ρm −ρs )/9η, (1)式中,V 为液滴下降平均速度(m/s),ρm 为金属颗粒密度(kg/m 3),ρs 为液态渣密度(kg/m 3),r 为金属颗粒直径(m),g 为重力加速度(m/s 2),η为液态渣黏度(Pa·s).由Stokes 公式可知,金渣分离速度与黏度成反比,与金、渣密度差成正比. 金−渣分离效果除黏度是关键因素外,合适的金渣密度差也是必要的. 铝热还原法制备铝钪合金、钼铁、钒铁以及高钛铁时,熔炼渣均是Al 2O 3基渣[1−7],工业上还添加CaO ,CaF 2,SiO 2等造渣剂[8−12],调节熔渣的黏度、密度、熔点、表面张力等性质. 随着电渣重熔技术的发展,Al 2O 3−CaO 基无氟精炼渣得到大力发展[7]. 本研究对Al 2O 3−CaO 二元渣的黏度、密度、表面张力、电导率等进行系统研究,为Al 2O 3⋅CaO 基渣系开发提供依据.2 实 验无论高温熔炼渣还是重熔精炼渣,都涉及到CaO −Al 2O 3二元系. 随着无氟精炼渣系的开发,CaO −Al 2O 3在电渣重熔中也得到很好的应用. 从某种意义上说最有意义的相图是 CaO −Al 2O 3二元相图(如图1所示). 由图可看出,最低共熔温度3CaO·Al 2O 3与12CaO·7Al 2O 3的低共熔点为1400℃;12CaO·7Al 2O 3与CaO·Al 2O 3低共熔点为1395℃[8]. 所以渣系选在Al 2O 3含量在45%或55%附近是适宜的. 本工作研究的二元渣样的组成如表1所示.图1 CaO −Al 2O 3系相图Fig.1 Phase diagram of CaO −Al 2O 3 system所用试剂CaO ,Al 2O 3均为分析纯,按比例配好渣样、混匀,然后将配好的渣样放入钼坩埚中,1600℃在高频感应电炉内左右加热熔化5~10 min ,然后迅速冷却至室温,破碎成小块装瓶保存待用. 测试设备为东北大学制造的RTW-10型熔体物性测定仪,坩埚为钼坩埚. 将MoSi 2炉升温到预定温度,将预备好的渣样放入到炉内,恒温搅拌30 min 使溶渣充分熔化,然后以降温到预定温度,恒温30 min. 采用旋转柱体法测试溶渣黏度,增刊1 豆志河等:Al 2O 3-CaO 熔渣性能的研究 247采用重锤法测试熔渣密度,拉筒法测试熔渣表面张力,四探针法测试熔渣电导率,记录实验数据.表1 CaO-Al 2O 3渣样的配比Table 1 Composition of CaO −Al 2O 3 slag sample (%, ω)No. CaO Al 2O 3CaO/Al 2O 31#52.0 48.0 1.1 2# 49.4 50.6 0.97 3#46.5 53.5 0.873 结果与讨论3.1 熔渣的黏度分析图2是不同组成的CaO −Al 2O 3渣样的黏度曲线图. 1500℃时,1#,2#,3#渣样的黏度分别为0.79,1.07,0.57 Pa·s. 1400℃时,1#渣样黏度为3.1 Pa·s ;1420℃时,2#渣的黏度大于7.5 Pa·s ;1410℃时,3#渣样的黏度为4.2 Pa·s. 比较1#~3#渣样的黏度曲线发现,温度高于1400℃时,1#,3#渣样的黏度较小,尤其3#渣样,温度高于1480℃时,流动性最好. 由Al 2O 3−CaO 相图知,当Al 2O 3含量为53.5%时,渣样组成为最低共熔点,熔渣的熔点最低,所以高温下3#渣样的黏度最小. 1#,3#渣样的黏度比2#渣样的黏度变化趋势要缓慢. 但该渣系与CaF 2基渣系相比存在熔点高、粘度大等缺点,因此所得合金的表面质量差.1400142014401460148015002468η (P a ·s )Temperature (℃)图2 CaO −Al 2O 3渣系的黏度曲线Fig.2 Viscosity curves of CaO −Al 2O 3 slag samples3.2 熔渣的密度分析图3是不同组成的CaO −Al 2O 3渣的密度曲线图. 由图知随着温度增加,CaO/Al 2O 3质量百分比增加,熔渣密度降低. 渣温为1450~1500℃时,1#渣样密度为2.732~2.713 g/cm 3,2#渣样密度为2.745~2.738 g/cm 3,3#渣样密度为2.775~2.758 g/cm 3. 其原因是熔融态CaO 的密度小于熔融态Al 2O 3的密度,熔渣的密度理论估算公式如式(2)[9]:ρ=Σx i ρi , (2)式中,x i 熔渣组元i 的摩尔分数,ρi 熔渣组元i 的密度(kg/m 3).根据密度加和定律知,当CaO 含量增加时,熔渣的密度会减小.1450146014701480149015002.712.722.732.742.752.762.772.78ρ (g /c m 3)Temperature (℃)图3 CaO −Al 2O 3渣系的密度曲线Fig.3 Density curves of CaO −Al 2O 3 slag samples3.3 熔渣的表面张力分析图4是不同组成CaO −Al 2O 3渣样的表面张力曲线. 随着温度升高,熔渣表面张力减小;随着CaO/Al 2O 3质量比增加,熔渣表面张力逐渐减小. 渣温为1450~ 1500℃时,1#~3#渣样表面张力为0.6405~0.6357,0.6208~ 0.6300,0.6200~0.6107 N/m. 熔渣表面张力近似理论计算公式为[8]:,σσ−=∑i i x (3)式中,i σ−为组分i 的偏摩尔表面张力(N/m),x i 为熔渣组分i 的摩尔分数.1450146014701480149015000.6050.6100.6150.6200.6250.6300.6350.6400.645σ (N /m )Temperature (℃)图4 CaO −Al 2O 3渣系的表面张力曲线Fig.4 Surface tension curves of CaO −Al 2O 3 slag samples由于CaO 的偏摩尔表面张力小于Al 2O 3的偏摩尔表面张力,由式(3)可知,当CaO 含量增加时,熔渣表面248 过 程 工 程 学 报 第9卷张力降低. 与CaF 2基渣系相比,该渣系的表面张力较高,因此该类渣具有较好的精炼效果. 3.4 熔渣的电导率分析图5是不同组成CaO −Al 2O 3渣样的电导率曲线. 随着温度升高,熔渣电导率增大;随着CaO 含量的增加,熔渣电导率增加. 渣温为1500~1600℃时,1#~3#渣电导率分别为0.630~1.101,0.549~0.925,0.550~0.918 Ω−1/cm. 2#渣中的Al 2O 3含量较高,而Al 2O 3是网状结构,熔融态移动阻力较大,黏度较大,流动性较差,因此电导率较小. 尽管3#渣中Al 2O 3含量较高,由于形成了低熔点化合物,流动性较好,因此电导率下降不明显. 与CaF 2基渣相比,该二元渣比电阻大,作为重熔精炼渣时,重熔电耗低,且无污染.比较1#~3#渣样的黏度、密度、表面张力、电导率等数据,结果表明,随着Al 2O 3含量增加,熔渣密度增加、熔渣表面张力和电导率降低. 随着CaO 含量的增加,熔渣电导率和表面张力增加,密度减小. 3#渣样的黏度最低,流动性最好. 由CaO −Al 2O 3相图可知,12CaO·7Al 2O 3和CaO·Al 2O 3最低共熔点处的温度为1395℃[8],因此3#渣样的黏度较低,流动性较好. 流动性的改善有助于电导率的增加,其电导率与2#渣样差别不大. 熔渣中CaO 对电导率是有利的,但Al 2O 3增加会降低熔渣的电导率.1500152015401560158016000.50.60.70.80.91.01.11.2C o n d u c t i v i t y [1/Ω·c m )]Temperature (℃)图5 CaO −Al 2O 3渣系的电导率曲线Fig.5 Conductivity curves of CaO −Al 2O 3 slag samples4 结 论(1) 随着温度的升高,熔渣黏度降低,流动性变好,密度降低,表面张力逐渐减小,电导率增大;随着CaO/Al 2O 3质量百分比增加,渣样密度减少,表面张力减小,电导率增加.(2) 共晶点组成处熔渣的高温流动性较好,1500℃时,Al 2O 3含量为53.5%的共晶点渣样的粘度只有0.57 Pa·s ,具有较好的流动性.(3) 渣温为1450~1500℃时,熔渣密度在2.775~ 2.713 g/cm 3间变化,熔渣表面张力在0.6405~0.6107 N/m 间变化,熔渣电导率在0.549~1.101 (Ω·cm)−1间变化. 作为精炼渣该二元渣具有重熔电耗低,精炼效果好,且无污染. 但是该类熔点高、粘度大,所得合金表面质量差.参考文献:[1] 张鹤林, 夏天东, 尹燕, 等. 热剂反应自蔓延高温合成材料研究进展 [J]. 材料导报, 2007, 21(10): 58−61.[2] 王双喜, 梁开明, 张献辉, 等. SHS 铝热−离心技术的研究进展 [J].粉末冶金技术, 2001, 19(5): 303−308.[3] 杨庆山, 陈建军, 陈卫平. 铝热还原Sc 2O 3制备Al −Sc 中间合金[J]. 稀有金属与硬质合金, 2007, 35(2): 5−8.[4] 宋宝平, 薛济来, 铁军, 等. 铝热还原生产钒铁合金的工艺优化[J]. 稀有金属, 2007, 30(增刊): 114−116.[5] Dou Z H, Zhang T A, Yu H E, et al. Preparation of CuCr Alloy byThermit Reduction Electromagnetic Stirring [J]. Journal of University of Science and Technology Beijing, 2007, 14(6): 538−542.[6] 杨欢,张廷安,牛丽萍,等. 自蔓延熔铸法制备铜铬合金的基础研究 [J]. 中国有色金属学报, 2001, 11(3): 390−393.[7] 豆志河. 基于铝热还原法制备CuCr 合金的基础研究 [D]. 沈阳:东北大学,2008. 65−140.[8] 姜周华. 电渣冶金的物理化学及传输现象 [M]. 沈阳:东北大学出版社, 2000. 65−67.[9] 黄晓颖. 电渣重熔用新渣系的开发研究 [D]. 沈阳:东北大学出版社, 2006, 34.[10] 张廷安, 豆志河, 徐淑香, 等. 铝热自蔓延制备CuCr 合金渣系粘度测量及模型建立(I) [J]. 东北大学学报(自然科学版), 2004, 25(1): 62−65.[11] 张廷安, 豆志河, 徐淑香, 等. 铝热自蔓延制备CuCr 合金渣系粘度测量及模型建立(II) [J]. 东北大学学报(自然科学版), 2004, 25(2): 142−145.[12] 豆志河, 姚建明, 张廷安, 等. CaO −Al 2O 3−CaF 2−SiO 2渣系的黏度[J]. 东北大学学报(自然科学版), 2008, 29(7): 1000−1003.增刊1 豆志河等:Al2O3-CaO熔渣性能的研究 249Research on Properties of Al2O3−CaO SlagDOU Zhi-he, ZHANG Ting-an, YAO Jian-ming, JIANG Xiao-li, NIU Li-ping, HE Ji-cheng(School of Materials & Metallurgy, Northeastern University, Shenyang, Liaoning 110004, China)Abstract: The binary Al2O3−CaO system is the basic slag system for the thermit reduction and electroslag remelting refining. The viscosities of binary Al2O3−CaO slag samples were measured by rotating cylinder method, their densities measured by horizontal hammer method, surface tensions measured by slide method, and conductivities measured by four-probe method. The results indicated that the slag near eutectic point had the best high fluidity with low viscosity of 0.57 Pa·s at 1500℃. When the mass ratio of CaO/Al2O3 increased, the density and surface tension of slag decreased, while the conductivity increased. When the slag temperature varied from 1450 to 1500℃, the density of slag varied between 2.775 and 2.713 g/cm3, the surfaces tension between 0.6405 and 0.6107 N/m and the conductivity between 0.549 and 1.101 (Ω·cm)−1. The binary slag had the lower remelting power consumption, better refining effects and the stronger removal ability, but the surface quality of smelted alloy was poorer because of the higher melting point and the higher viscosity of slag when the Al2O3−CaO slag was used as the refining slag.Key words: slag; viscosity; density; surface tension; conductivity。

MgO—B_2O_3—SiO_2—Al_2O_3—CaO中含硼组分析晶动力学张培新;隋智通;罗冬梅;马荣骏【期刊名称】《材料研究学报》【年(卷),期】1995(9)1【摘要】根据玻璃形成动力学理论,计算了MgO-B2O3-SiO2-Al2O3-CaO渣系中含硼组分2MgO·B2O3的成核速度(I)和晶体长大速度(U),获得了2MgO·B2O3晶体形成的最佳温度.采用化学分析、X射线衍射分析(XRD)和差热分析(DTA)等方法研究了热处理温度对MgO—B2O3—SiO2—Al2O3—CaO渣系硼提取率的影响.结果表明:硼渣最佳热处理温度与2MgO·B2O3晶体形成最佳温度一致。

【总页数】5页(P66-70)【关键词】硼渣;热处理温度;成核速度;晶体长大速度【作者】张培新;隋智通;罗冬梅;马荣骏【作者单位】东北大学,长沙矿冶研究院【正文语种】中文【中图分类】TQ171.1;O781【相关文献】1.B_2O_3、Al_2O_3和R_2O对CaO—SiO_2—P_2O_5生物微晶玻璃熔融特性的影响及相变研究 [J], 何国平;许淑惠2.添加ZnO对SiO_2–CaO–Al_2O_3–MgO系微晶玻璃析晶的影响 [J], 田清波;李伟;王玥;尹衍升3.铁矿石中SiO_2 CaO MgO及Al_2O_3的系统分析 [J], 钱平4.水泥中SiO_2、Fe_2O_3、Al_2O_3、CaO和MgO的测定 [J], 王嘉霖5.P_2O_5和B_2O_3对CaO—MgO—Al_2O_3—B_2O_3—SiO_2—P_2O_5—F 系统玻璃分相行为的影响 [J], 罗澜;李家治因版权原因,仅展示原文概要,查看原文内容请购买。

2021年第2期总第289期2021NO.2Tot289铁合金FERRO-ALLOYSD01:10.16122/ki.issnl001-1943.2021.02.004SiO2-CaO-Al2O3渣剂精炼去除工业硅中铝钙杂质研究翟双东1郑通1庄艳歆1邢鹏飞$(1东北大学材料电磁过程研究教育部重点实验室辽宁沈阳110819)(2东北大学冶金学院辽宁沈阳110819)摘要Al、Ca是工业硅中主要的有害金属杂质,造渣氧化精炼已被证明是一种有效的去除Al、Ca杂质的纯化方法。

文章采用SiO2-CaO-Al2O3三元渣剂对工业硅进行氧化精炼试验,通过不断调整渣剂成分、熔炼温度和保温时间等影响因素,确定了除杂的最佳实验条件。

试验结果表明:在最佳的造渣氧化精炼条件下,工业硅中的Al、Ca杂质含量分别降至0.039%和0.086%,去除率达到了92.2%和74.6%。

该方法不仅可以有效的降低工业硅中的Al、Ca 杂质含量,还能同时去除其他的微量杂质,环保节能,适合大规模产业化运用。

关键词工业硅氧化精炼金属杂质纯化中图分类号TF646.3.6文献标识码B文章编号1001-1943(2021)02-0015-06STUDY ON REMOVAL OF ALUMINUM AND CALCIUM IMPURITIES IN INDUSTRIAL GRADE SILICON BYSiO2-CaO-Al2O3SLAG REFININGZHAI Shuangdong1,ZHENG Tong1,ZHUANG Yanxin1,XING Pengfei2(1Key Laboratory of Electromagnetic Processing of Materials,Ministry of Education,Northeastern University,Shenyang110819,China)(2School of Metallurgy,Northeastern University,Shenyang110819,China) Abstract Aluminum and calcium are the main harmful impurity elements in the industrial grade silicon.Slagging oxidation refining has been proved to be an effective purification method for removing aluminum and calcium impurities.In order to purify the industrial grade silicon,oxidation refining by SiO2-CaO-Al2O3ternary slag was investigated in the paper.The optimum experimental conditions for impurity removal were determined by adjusting the composition of slag,melting temperature and holding time,et al.The results show that under the optimum conditions of slagging oxidation refining,the impurity contents of aluminum and calcium in the industrial grade silicon were reduced to0.039% and0.086%respectively,and corresponding removal efficiency got to92.2%and74.6%,other trace impurities can be removed at the same time.The impurity purification method is environmentally friendly and energy saving,and suitable for large-scale industrialization.Keywords industrial grade silicon,oxidation refining,metal impurities,purification与焦炭或者木炭在电弧炉中反应得到,在高温反应前言过程中,原材料以及木炭还原剂中的杂质也会被引入熔体,因此工业硅中硅元素含量一般在98%左工业硅又称金属硅,通常由纯度较高的石英砂右,其余成分为Fe.AUCa.Ti等金属杂质以及一些基金项目国家重点研发计划(2018YEC1901805)和国家自然科学基金(U1902219)资助。