第1章 冷轧生产工艺设备

- 格式:doc

- 大小:507.00 KB

- 文档页数:13

冷轧机设备介绍范文冷轧机是一种用于对金属材料进行冷轧加工的设备。

冷轧是指将金属材料在常温下通过轧辊的挤压和拉伸变形来改变其形状和尺寸的一种工艺。

冷轧机具有高效、精密、节能等优点,广泛应用于钢铁、有色金属和其他金属材料的加工行业。

冷轧机的工作原理是通过驱动电机带动轧辊转动,金属材料经过轧辊的挤压和拉伸,最终达到所需的厚度和形状。

冷轧机通常由进料系统、轧制系统、出料系统和辅助系统等组成。

进料系统是将待加工的金属材料送入冷轧机的关键部件。

进料系统通常包括送料机构、上下料台和辅助输送装置。

送料机构用于将金属材料精确地送入轧辊之间,以确保加工过程的稳定性和精度。

上下料台用于调整金属材料的位置和方向。

辅助输送装置则用于帮助将金属材料从一处输送到另一处。

轧制系统是冷轧机的核心部件,包括轧辊和辅助设备。

轧辊是将金属材料挤压和拉伸的工具,通常由几对或十几对轧辊组成,并可根据加工需求进行调整。

辅助设备通常包括轧辊驱动装置、轧制力装置、冷却装置和辊缝调整装置等,用于保证轧辊的正常运行和加工质量。

出料系统用于将加工后的金属材料从冷轧机中取出并输送到下一道工序。

出料系统通常包括下料支座、出料轨道和中转装置等。

下料支座用于支撑金属材料,并规定其位置和方向。

出料轨道则用于将金属材料快速地输送到下一道工序。

中转装置则用于将金属材料从一处输送到另一处,以满足不同工艺要求。

冷轧机的辅助系统包括润滑系统、冷却系统和控制系统等。

润滑系统用于对轧辊和金属材料进行润滑和冷却,以减少摩擦阻力和热量积聚。

冷却系统用于对轧辊和金属材料进行冷却,以防止过热和变形。

控制系统用于监控和控制冷轧机的运行状态和加工参数,并实现自动化生产。

冷轧机具有高度的自动化和集成化程度,可实现高效的生产和加工。

通过优化设计和改进技术,冷轧机的生产效率和产品质量得到了显著提升。

同时,冷轧机的节能环保性能也得到了改善,对环境的影响较小。

总之,冷轧机是一种重要的金属加工设备,具有高效、精密和节能等优点,广泛应用于钢铁、有色金属和其他金属材料的加工行业。

冷轧是一种金属加工工艺,用于改变金属板材的形状、尺寸和性能,通常应用于钢铁和其他有色金属的生产中。

冷轧工艺的主要目的是提高金属板材的表面光洁度、尺寸精度和机械性能。

以下是冷轧工艺的主要步骤和涉及的设备:冷轧工艺步骤:1. 原材料准备:选择适当的金属原材料,通常为热轧板卷,然后进行酸洗或其他预处理工序,以去除表面的氧化物和锈蚀。

2. 皮磨:将原材料送入皮磨机,通过辊压和摩擦力去掉金属表面的氧化层和锈蚀,获得光洁的金属表面。

3. 退火:进行退火处理,通过加热金属到适当的温度,然后冷却,以改善金属的塑性和减轻内部应力。

4. 冷轧:将金属通过冷轧机进行冷轧,即通过多组辊对金属进行多次压延,减小金属板材的厚度,提高尺寸精度。

5. 表面处理:对冷轧后的板材进行表面处理,例如酸洗、涂层、镀锌等,以提高表面质量和抗腐蚀性。

6. 切割和卷取:将冷轧后的金属板材切割成合适的尺寸,并通过卷取机将其卷取成卷材,以方便运输和存储。

冷轧设备:1. 皮磨机(Pickling Machine):用于去除金属表面的氧化物和锈蚀,提高金属表面的光洁度。

2. 冷轧机(Cold Rolling Mill):包括多组辊,通过多道次的辊压,将金属板材冷轧成所需的厚度。

3. 退火炉(Annealing Furnace):提供适当的温度和时间,使金属板材经过退火处理,改善其塑性和机械性能。

4. 表面处理设备:包括酸洗设备、涂层设备、镀锌设备等,用于提高金属表面的质量和抗腐蚀性。

5. 切割机和卷取机:用于将冷轧后的金属板材切割成所需的尺寸,并通过卷取机卷取成卷材。

这些设备在冷轧工艺中协同工作,确保金属板材经过精密的处理,具有高度的表面光洁度、尺寸精度和机械性能。

冷轧工艺在钢铁、不锈钢、铜、铝等金属材料的生产中得到广泛应用。

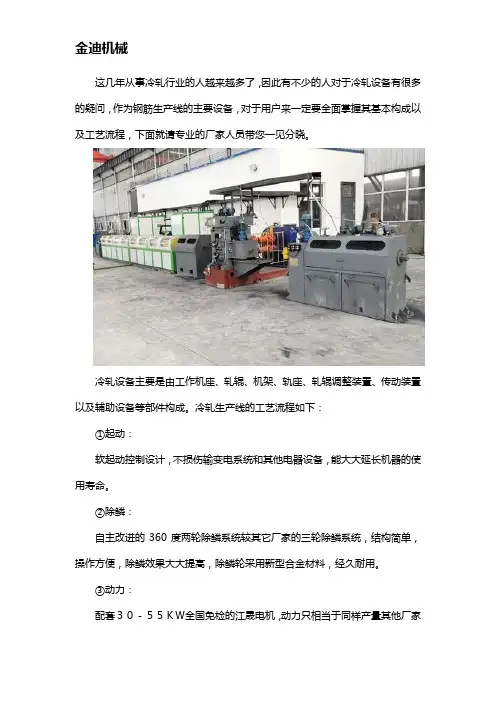

这几年从事冷轧行业的人越来越多了,因此有不少的人对于冷轧设备有很多的疑问,作为钢筋生产线的主要设备,对于用户来一定要全面掌握其基本构成以及工艺流程,下面就请专业的厂家人员带您一见分晓。

冷轧设备主要是由工作机座、轧辊、机架、轨座、轧辊调整装置、传动装置以及辅助设备等部件构成。

冷轧生产线的工艺流程如下:①起动:软起动控制设计,不损伤输变电系统和其他电器设备,能大大延长机器的使用寿命。

②除鳞:自主改进的360度两轮除鳞系统较其它厂家的三轮除鳞系统,结构简单,操作方便,除鳞效果大大提高,除鳞轮采用新型合金材料,经久耐用。

③动力:配套30-55KW全国免检的江晟电机,动力只相当于同样产量其他厂家的70%,能耗低,稳定性好,适应设备长时间工作的需要④变速系统:采用国标卧式减速机,和传统的立式减速机相比,克服立式冷轧设备非标变速设计、动力逆向运转、安装精度差等弊端,较立式冷轧设备循环绕线距离缩短50%以上,生产效率提高,电费、工资节约40%,被国家能源部定为节能推广产品,经久耐用,操作方便,*程度大大提高。

⑤冷轧机:冷轧机架和安装在上面的两轧机箱体均采用铸造成型,箱体钢性好,每台轧机可完成二道变形减径作业,或一道减径一道牙肋作业,适应轧制多种产品的需要。

⑥应力消除:冷轧成型产品经应力消除系统消除因冷轧而产生的内在应力,提高产品的延伸性,产品完全达到13788-2008冷轧带肋钢筋国家标准。

⑦控制:搭配电控系统,过载、欠载、缺相、短路、过热保护,变频调速,0-90Hz 任意调节,出线速度可达180米/分,节电30%以上,可控性高,运行更平稳。

⑧牵引卷筒:采用进口高速工具钢生产的特高强度拉丝机和冷轧带肋钢筋生产线牵引卷筒,强度是一般高强牵引卷筒的15倍以上。

⑨收线:采用力矩电机及高科技控制系统配以高品质的排线系统而生产的工字轮收线机,具有操作简单、坚固耐用、收捆整齐美观等优点,有每捆500kg、750kg、1000kg三种型号供选择针对市场上冷轧设备的技术优势和工艺创新点给您罗列如下:①符合高效节能、绿色环保产业政策。

冷轧碳钢工艺设备及车间布置要求冷轧碳钢是一种重要的冷加工工艺,广泛应用于汽车、日用品、建筑材料等领域。

为了完善生产流程,提高产品质量和生产效率,需要合理配置工艺设备及优化车间布置。

轧机是冷轧碳钢生产线的核心设备,主要用于将钢板经过轧制,使其变薄变宽,提高产品表面质量。

轧机一般由上下辊和传动系统组成,辊子的数量和直径根据生产需要确定。

整平机用于平整钢板,并纠正板材中的弯曲和变形。

整平机通常由多个辊子组成,可以调整辊子间距和辊子的形状,以满足不同的整平要求。

切割机用于将整平后的钢板按照需要长度进行切割。

切割机可以采用剪切、切割或激光切割等方式进行。

卷取机是将冷轧成型的钢板卷取成卷形的设备。

卷取机通常由大直径辊和小直径辊组成,通过卷取机的运动来实现钢板的卷取。

退火炉是冷轧碳钢生产线的重要设备之一、退火炉通过加热和冷却的过程,使冷轧钢板的组织结构发生变化,减少内应力,提高钢板的塑性和韧性。

在车间布置方面,首先需要考虑生产流程的顺序,确保从原材料进厂到成品出厂的流程合理顺畅。

一般情况下,原材料仓库和成品仓库应尽量靠近生产线,方便物料的进出。

生产线上的设备应按照工艺流程依次排列,以减少物料搬运和运输的时间和成本。

同时,设备之间应预留足够的空间,方便操作、维护和清洁。

在工艺设备的前后,应设置必要的检测和检验设备,以确保产品质量的稳定性和合格率。

同时,需要设置合理的安全设施,包括防护栏、防火设备和紧急停机按钮等,以确保生产过程中员工的安全。

另外,车间的环境要求也很重要。

车间应保持干燥、整洁、通风良好,以提供良好的工作环境。

在有限的空间内,合理利用空间,确保设备和人员的安全,并保持良好的生产效率。

冷轧机械设备和工艺介绍冷轧是一种金属加工方式,利用冷轧机械设备对金属进行塑性变形,以获得所需尺寸和表面质量的材料。

冷轧机械设备通常由轧机、张力机构、卷取机构和冷却装置组成。

以下是对冷轧机械设备和工艺的详细介绍。

冷轧机械设备主要由冷轧轧机组成。

冷轧轧机通常包括压辊、支承辊、间隙调整辊和轧制辊。

压辊和支承辊用于支持金属带材,在轧制过程中提供压力。

间隙调整辊用于调整轧机的轧制间隙,以控制带材的厚度。

轧制辊是轧机的主要部分,它提供轧制压力,使金属带材变形。

冷轧机械设备中的张力机构用于调整带材的张力。

通过控制带材的张力,可以确保金属材料在轧制过程中的稳定性和形状控制。

张力机构通常由引线辊、张力辊和张力控制系统组成。

引线辊用于引导带材,张力辊用于控制带材的张力。

卷取机构用于将轧制的金属带材卷取成卷材。

卷取机构通常包括卷取辊、驱动辊和卷取装置。

卷取辊用于控制卷取过程中的张力和形状,驱动辊用于提供推力,将金属带材卷取成卷材。

卷取装置用于将卷材卸下并保持其形状。

冷轧过程中的冷却装置用于控制带材的表面温度。

冷却装置通常采用水冷方式,通过喷洒冷却剂或浸泡在冷却剂中,以降低带材的温度。

冷却过程中,带材的温度降低,并发生相变,使其材料性能得到改善。

冷轧过程中的工艺主要包括入口工艺、轧制工艺和出口工艺。

入口工艺包括带材的准备工作,如扩展、切边和清洗等。

轧制工艺是冷轧的核心,通过轧机设备对金属材料进行塑性变形和控制厚度。

出口工艺包括卷取、修边和包装等,以便将轧制的金属带材成品送至下一个工序或出厂。

总之,冷轧机械设备和工艺是一种重要的金属加工方法,广泛应用于钢铁、铝和不锈钢等金属材料的生产。

通过合理设计和控制,冷轧机械设备能够生产出各种规格和质量要求的金属带材。

第!章冷轧带钢生产工艺和精整工艺第一节冷轧带钢生产的工艺流程不锈钢冷轧带钢的生产是由!个以上的专业化机组完成的,见图"#$ #%。

热轧带钢首先在&’准备机组焊接引带,以减少冷轧不轧部分(头尾约())的消耗,并对带钢测长测厚,为冷轧做准备。

然后带钢在热轧带钢连续退火酸洗机组*+,上进行软化和去除氧化铁皮处理。

带钢在-./0辊或!"#$辊轧机上进行冷轧,在冷轧带钢连续退火酸洗机组!%&进行再结晶软化退火和酸洗。

成品冷轧带钢经平整机组’(&改善板形,提高表面光泽度,经纵切’)(钢卷交货)或横切!)机机组(单张板交货),完成冷轧带钢的生产。

图*+,+#不锈钢冷轧带钢生产工艺流程不锈钢除了铁素体不锈钢外,冷加工硬化率都非常高,一般为室温强度的$倍以上,为了对不锈钢进行冷轧,广泛使用$-辊整体机架的森吉米尔轧机或四柱分离式$-辊轧机或!"#$辊轧机。

多辊轧机工作辊径只有,./ #$-00,由于变形区面积小,相对总的变形抗力小,所以总变形率可达到1.2以上,可以生产-3#00薄规格产品,轧制速度可达1--04056。

在$-辊轧机中分离式轧机在通板中比较容易,不易伤害轧辊,同时检修方便。

!"#$辊轧机由于工作辊径较大,对提高轧速和轧机刚度(#7400)及降低热凸度有利,同时由于工作辊辊径范围大,因而可以采用小辊径生产薄规格产品。

这些轧机对厚度尺寸精度的控制能力都很强。

有预置88+%9!,对设定规格进行控制,有反馈8:+%9!,对厚度公差进行控制,对薄规格产品还设有张力%9!,秒流量%9!(:;’"%)。

另外有的工厂还采取了对轧制温度进行精确控制的措施。

因此带钢的厚度精度已达到<$3-!0的水平。

各种冷轧机的厚度控制精度和基本参数的比较见表*+,+#和表*+,+$。

表!"#"$新建的$%辊不锈钢冷轧机概要轧机参数日新制钢周南厂住友金属鹿岛厂川崎制铁千叶厂轧机速度(&·&’())**$***)**机组张力(+)%,$*-**工作辊!-*.$%*!/,.$!,(常用!)*.0,)辊直径(&&)中间辊!,*.$-*!%$*!/0.$%*支撑辊!%%*,!-*!,%*压下力(+),**$***$***轧机主电机(12)#***-!**钢卷宽度(&&)-**.$*,*0**.$!**-,*.$-**钢卷厚度(&&)来料*3$.%3*$3,.#3,$3*.)3*成品*3*,.*3-*3$.$3,*3%.,3,钢卷重量(+)$)%)!*生产日期(4)$0)0$00%$00$表!"#"%各种冷轧不锈钢宽板带(56$***&&)轧机的基本参数对比轧机典型型号森吉米尔%*辊轧机78%%5",#罗恩%*辊轧机29%*:"#*-"$!,*三菱$%辊轧机;8"$%<"$!,*日立<;-辊轧机=;>?=;#"$#**7型-辊轧机7"-"$/**机架形式零凸度整形机架四立柱分体式机架双牌坊闭口机架双牌坊闭口机架双牌坊闭口机架工作辊径直径(&&),)?/!3,-)?$**/,?$%*),?$%,$#*?%$*第一中间辊直径(&&)0-?$*,$$%?$!*$0,?%$*$,*?%$*!!,?#*,第二中间辊直径(&&)$/*?$/-%!%?%##支撑辊直径(&&)!**#*-3#,%*?,$),%)!?%),$#%*?$!%*$$,*?$%,*最大轧制带钢宽(&&)$!,*$!,*$!,*$$**$,,*辊缝开口度(&&)$%3/$,*.!**!**!**以上!**以上主传动轧辊数第二中间辊@#第二中间辊@#第二中间辊@%中间辊(或支撑辊)@%第二中间辊@%轧机刚度(1A·&&)-****约,,**约,****约#,***约#,***最大轧制力(1A))***$*,**$****$#***%****最大张力(1A),**,**,**#%*#**最大轧制度(&·&’())**)**)**)**—轧机典型型号森吉米尔!"辊轧机#$!!%&’(罗恩!"辊轧机)*!"+&(",&-.’"三菱-!辊轧机/$&-!0&-.’"日立0/,辊轧机1/231/(&-(""#型,辊轧机#&,&-4""道次最大压缩率(5)约!6约!4约!(约!(—轧程最大总压缩率(5)约6,约6(约6.约6.—!"世纪7"年代建设台数.!!’!’!-制造厂商西马克·德马克·82+,日立,9!+,):松德维·达涅利和:$;0<9=>联合三菱重工日立松德维注:"森吉米尔的最新机型为双牌坊闭口机架。

冷轧带钢生产技术手册第一章:冷轧带钢生产概述1.什么叫冷轧,冷轧带钢有哪些优点金属在再结晶温度以下进行轧制变形叫做冷轧,一般指带钢不经加热而在室温直接进行轧制加工。

冷轧后的带钢可能烫手,但还是叫冷轧。

冷轧生产可提供大量高精确度和性能优良的钢板和带材,其最主要的特点是加工温度低,同热轧生产相比,它有以下优点:(1)冷轧带钢产品尺寸精确,厚度均匀,带钢厚度差一般不超过O.01-0.03mm或更小,完全可以符合高精度公差的要求。

(2)可获得热轧无法生产的极薄带材(最薄可达0.001mm以下)。

(3)冷轧产品表面质量优越,不存在热轧带钢常常出现的麻点、压入氧化铁皮等缺陷,并且可根据用户的要求,生产出不同表面粗糙度的带钢(光泽面或麻糙面等),以利于下道工序的加工。

(4)冷轧带钢具有很好的力学性能和工艺性能(如较高的强度、较低的屈服极限、良好的深冲性能等)。

(5)可实现高速轧制和全连续轧制,具有很高的生产率。

2.冷轧生产方法有哪几种冷轧板带钢生产方法分为单片轧制和成卷轧制两种方法。

(1)单片轧制。

单片轧制最早采用二辊式轧机,目前多用四辊式冷轧机。

四辊冷轧机按其轧辊运转方向可分为可逆式和不可逆式。

采用不可逆式四辊轧机进行单片生产时,轧制操作是由人工逐张将钢板喂入轧机,全垛钢板轧完一道次后,用吊车将板垛吊送到轧机前,进行下一道次的轧制,如此循环进行,直到轧成规定的成品尺寸时为止。

采用可逆式轧机时,则轧制操作有两种,一种是每一张钢板在轧机上往返轧制,直到轧制成最终的成品尺寸,然后再进行第二张钢板的轧制。

这种操作方法虽然压下调整操作频繁,但产品表面不易划伤,故实际生产中应用较多,特别是轧制单重和尺寸较大的钢板,均采用此法。

另一种是每张钢板逐张送入轧机,待全垛钢板轧完一道次后,再逐张返回轧制第二道次。

此种操作方法使轧制产品尺寸较均一,而且省去了轧辊反转和压下的调整时间,从而冷轧机产量较高,但板面之间有时可能造成划伤。

冷轧工艺和设备

冷轧工艺是指将热轧成品经过再加工处理,使其在室温下进行压制和改变材料的形状和尺寸的一种金属加工工艺。

冷轧工艺主要应用于钢材和其他金属材料的加工过程中。

冷轧工艺的基本步骤包括:原材料准备、酸洗清洁、加热炉处理、粗轧、酸洗去除表面氧化物、精轧、退火处理、表面涂层等。

冷轧设备主要包括以下几种:

1. 冷轧机:冷轧机是冷轧工艺中最主要的设备,主要用于冷轧板材的压制和形状改变。

2. 酸洗设备:用于去除冷轧板材表面的氧化物和其他杂质,以提高板材的表面质量。

3. 加热炉:用于对冷轧板材进行加热处理,以改变其组织结构和提高其可塑性。

4. 退火炉:用于对冷轧板材进行退火处理,以消除应力和改善其机械性能。

5. 表面涂层设备:用于对冷轧板材进行表面涂层,以保护材料的使用寿命和提高其耐腐蚀性能。

除了以上设备,冷轧工艺还需要其他辅助设备,如辊机、气体供应系统、冷却系统等,以确保整个冷轧过程的顺利进行。

冷轧工艺流程及设备英文回答:Cold rolling is a metalworking process used to reduce the thickness of a metal sheet or strip by passing it through a pair of rotating rolls. It is commonly used in the production of steel and other metals, and is an important step in the manufacturing of various products such as automotive parts, appliances, and construction materials.The cold rolling process involves several steps and requires specialized equipment. Here is a general outline of the process and the equipment involved:1. Material preparation: The process begins with the preparation of the metal sheet or strip. This may involve cleaning, annealing (heating and cooling), and pickling (removing impurities) to ensure the material is in the desired condition for rolling.2. Loading: The prepared material is loaded onto a feed table, which feeds it into the rolling mill.3. Rolling mill: The heart of the cold rolling processis the rolling mill, which consists of a series of rollers. The material is passed through these rollers, which exert pressure and compress the material, reducing its thickness. The rollers can be adjusted to achieve the desiredthickness and surface finish.4. Cooling: After the material passes through the rollers, it is cooled to prevent deformation and to improve its mechanical properties. This is typically done using water or air cooling systems.5. Recoiling: Once the material has been rolled and cooled, it is recoiled into a coil or cut into sheets or strips of the desired length.The equipment used in the cold rolling process includes:1. Rolling mill: This is the main equipment used for cold rolling. It consists of a series of rollers that compress the material and reduce its thickness.2. Feed table: This equipment is used to load the material onto the rolling mill.3. Cooling systems: Water or air cooling systems are used to cool the material after rolling.4. Recoiling equipment: This equipment is used to recoil the material into coils or to cut it into sheets or strips.中文回答:冷轧是一种金属加工工艺,通过将金属板或带材通过一对旋转辊来减小其厚度。

冷轧设备及工艺介绍冷轧是一种通过将金属材料加工在室温下来改善其物理和机械性能的工艺。

冷轧设备是用于冷轧过程的机械设备,它们可以在冷轧金属板材和薄板的制造中发挥重要作用。

在本文中,将对一些常见的冷轧设备以及冷轧工艺进行介绍。

首先,让我们来了解一下常见的冷轧设备。

其中一个重要的设备是冷轧轧机。

冷轧轧机通常由多个辊子组成,通过将金属材料通过辊子的组合来实现冷轧工艺。

这些辊子可以调整其位置和角度,以便得到所需的冷轧产品。

冷轧轧机可以分为两种类型:单机式轧机和联合式轧机。

单机式轧机包括两个工作辊子,而联合式轧机包括四个工作辊子。

另一个常见的冷轧设备是冷卷机。

冷卷机用于将冷轧产品卷成卷筒形状。

在冷轧过程中,金属材料的宽度通常比卷筒形状的要小。

因此,冷卷机需要通过辊子的调整来确保金属材料正确地卷入卷筒。

一些冷卷机还具有切割功能,可以将卷筒切割成所需长度。

除了冷轧设备,冷轧工艺也很重要。

冷轧工艺通常包括几个步骤:原料准备、加热和清洁、冷轧和调质。

在原料准备阶段,金属材料需要进行切割和加工,以适应冷轧设备的需求。

接下来,金属材料需要通过加热和清洁来减少其硬度和增加其延展性。

加热可以通过电加热、火焰加热或感应加热来实现。

清洁可以通过酸洗或溶剂清洗来完成。

一旦金属材料被加热和清洁,它就可以经过冷轧了。

冷轧工艺中最常见的方法是通过将金属材料通过冷轧轧机来压制和拉伸。

通过控制轧机的辊子位置和角度,可以得到所需的厚度和宽度。

冷轧工艺可以通过多次通过轧机来实现更好的效果。

最后,冷轧产品需要调质来提高其机械性能。

调质通常通过加热和冷却来实现。

加热可以改善材料的塑性和延展性,而冷却可以提高材料的硬度和强度。

调质可以通过连续炉或批处理炉来完成。

综上所述,冷轧设备和工艺在金属材料的生产中扮演着重要角色。

冷轧设备如冷轧轧机和冷卷机可以用来制造冷轧金属板材和薄板。

冷轧工艺包括原料准备、加热和清洁、冷轧和调质。

通过控制冷轧设备和工艺的参数,可以得到所需的冷轧产品。

冷轧机械设备和工艺介绍冷轧是一种金属板材加工工艺,通过冷轧机械设备对金属原料进行压制和塑性变形,从而获得具有一定尺寸和表面质量要求的金属板材。

冷轧机械设备和工艺是冷轧工艺中的重要组成部分,下面将对其进行介绍。

冷轧机械设备主要包括:开卷装置、清洗设备、剪切设备、轧机以及卷取设备等。

开卷装置用于将原料卷轴展开,提供给轧机进行加工。

清洗设备用于清洗原料表面的油污和杂质,以提高轧制的表面质量。

剪切设备用于将原料切割成所需长度,以便后续加工。

轧机是冷轧机械设备中最关键的部分,根据轧机结构和压制方式的不同,可以分为两辊轧机、四辊轧机和多辊轧机。

轧机通过辊筒的旋转和调整,对金属原料进行压制和塑性变形,从而获得所需的板材厚度和宽度。

最后,卷取设备将加工好的板材卷取起来,方便运输和存储。

冷轧工艺主要包括:原料准备、热处理、轧制和表面处理等环节。

首先,金属原料需要进行准备,包括开卷展平、切割成适当长度等。

接下来,原料需要进行热处理,目的是提高金属的塑性和延展性,以便后续的轧制加工。

热处理可以采用加热炉、退火炉等设备,通过升温和冷却过程,改变原料的晶体结构和力学性能。

然后,原料进入到轧机进行冷轧加工,通过辊筒的压制和变形,将原料逐渐压制成所需的板材厚度和宽度。

轧制过程中,需要对轧制力、轧辊布置和轧制速度进行调整,以获得满足要求的板材质量。

最后,冷轧板材经过表面处理,包括除鳞除油、氧化膜处理和涂层等,以提高表面质量和保护板材。

冷轧机械设备和工艺的优势在于能够获得高质量的板材,并且具有很强的可塑性。

与热轧相比,冷轧能够保持原料的高精度和平整度,且表面质量更好。

此外,冷轧还可以获得更小的尺寸公差和较窄的宽度公差。

冷轧机械设备的自动化程度也较高,能够提高生产效率和减少人工操作。

总之,冷轧机械设备和工艺在现代金属加工中起着重要的作用。

通过合理的设备选择和工艺控制,可以获得满足要求的金属板材,并应用于各种工业领域。

随着科技的不断发展,冷轧机械设备和工艺也在不断进步和改进,为金属加工提供更好的解决方案。

冷轧工艺流程及设备Cold rolling is a metalworking process in which metal is passed through a pair of rollers at a temperature below its recrystallization point. This process is used to produce sheets, strips, and coils with improved surface finish, higher strength, and closer dimensional tolerances. 冷轧是一种金属加工过程,金属在低于再结晶点的温度下通过一对辊轧制。

这个过程用于生产表面光滑、强度更高、尺寸公差更小的板材、带材和卷材。

The cold rolling process involves several steps, starting with the uncoiling of the steel coil and feeding it into the rolling mill. Thesteel passes through a series of rollers, which gradually reduce its thickness and improve its surface finish. Each pass through the rollers increases the tensile strength of the steel, making it more suitable for applications requiring high strength and durability. 冷轧过程包括几个步骤,从解开钢卷并送入轧机开始。

钢经过一系列辊轧制,逐渐减小厚度并改善表面光洁度。

每次经过辊轧制后,钢的抗拉强度都会增加,使其更适用于需要高强度和耐久性的应用。

第1章带钢冷轧生产工艺与设备在工业现代化进程中,钢铁工业一直处于基础产业的定位,而冷轧带钢的生产又是钢铁工业发展中的重要课题之一。

冷轧带钢一般厚度为0.1~3mm,宽度为100~2000mm,产品规格繁多、尺寸精度高、表面质量好、机械性能及工艺性能均优于热轧板带钢。

近年来国内外冷轧带钢产品的生产技术得到了很大发展,冷轧薄板产品属于高附加值钢材品种,是机械制造、汽车、建筑、电子仪表、家电、食品等行业所必不可少的原材料。

随着人民生活水平及物质需求的提高,钢材市场的需求结构发生了巨大变化,特别是冷轧和镀涂层深加工产品的生产能力、品种质量与市场需求差距甚大,矛盾突出。

一方面,国产冷轧产品的市场占有率低,仅为50%左右;另一方面,冷轧带钢品种、规格不全,高难度、高附加值产品虽已部分试制成功,但产量低,还不能完全满足国内用户需求。

此外,产品质量不能满足用户高精度要求。

冷轧带钢轧机最初是以可逆轧制方式进行生产的,但这种轧机的速度低,最高只有l0~l2m/s,产量低。

因此,大规模、高效率地生产优质冷轧薄带钢,目前主要是在连续式冷连轧机上进行的。

1.1 带钢冷轧生产工艺1.1.1可逆冷轧机生产工艺可逆式轧制是指带钢在轧机上往复进行多道次的压下变形,最终获得成品厚度的轧制过程。

可逆式轧机的设备组成较简单,是由钢卷运送及开卷设备、轧机、前后卷取机和卸卷及输出装置所组成。

有的轧机根据工艺要求在轧制前或轧制后增设重卷卷取机。

20世纪60年代之前,冷连轧生产能力尚未形成规模时,世界各国偏重于发展可逆轧制而大量建造可逆式冷轧机。

1962年以后冷连轧生产得到了迅速的发展。

但是,实践证明可逆冷轧机的作用是连轧机或其他形式的冷轧机是不能替代的。

而且,通过技术改造可逆轧制的工艺质量有了较大的改善和提高。

因此,与连轧机一样,可逆轧机仍是现代冷轧带钢生产的重要组成部分。

可逆轧机的形式是多种多样的,常见的有四辊式、森吉米尔二十辊式、MKW型八辊式和HC轧机,可根据轧制带钢的品种和规格进行选用。

四辊式可逆冷轧机是一种通用性很强的冷轧机,因而在冷轧生产中占有较大的比重。

其轧制品种十分广泛,除了冲压用冷轧板外,还可轧制镀锡原板、硅钢片、不锈钢板和高强合金钢板,产品厚度为0.15—3.5mm,宽度为600—l 550mm,最宽达1880mm,年生产能力一般约为10—30万t/a。

下面以国内某1700可逆轧机为例说明可逆轧机的生产工艺。

可逆冷轧机各种产品的生产工艺流程框图如图1-1所示。

冷轧原料由半连轧或连轧热轧机组供给,热轧钢卷单卷重量较小。

钢卷可在拼卷机组上切去头尾进行焊接拼卷,以提高冷轧工序的生产能力。

热轧带钢在冷轧前必须经过酸洗,目的在于去除带钢表面的氧化铁皮,使冷轧带钢表面光洁,并保证轧制生产顺利进行。

热轧带钢经酸洗后在可逆式轧机上进行奇数道次的可逆轧制,获得所需厚度的冷轧带钢卷。

图1-2是某1700可逆冷轧机的机组组成示意图。

机组设备由链式运输机、开卷机、勾头机、三辊矫直机、轧机、前后卷取机、卸卷小车和输出斜坡道等组成。

轧机由机架、支持辊及油膜轴承、工作辊及滚动轴承、液压平衡装置、电动压下装置和传动主马达等组成。

图1-1 单机架可逆冷轧机各种产品的生产工艺流程图图1-2 某1700可逆冷轧机的设备组成l—大链子;2—开卷机;3—伸直机;4—活动导板;5—右卷取机;6—机前导板;7—机前游动辊;8—压板台;9—工作辊;10—支持辊;11—机后游动辊;12—机后导板;13—左卷取机;14—卸卷小车;15—卸卷翻钢机;16—卸卷斜坡道经酸洗的热轧钢卷由中间库吊放到链式运输机的鞍座上,运输链把钢卷顺序运送到开卷位置上进行开卷。

开卷机为双推头胀缩式,锥头下方的液压升降台上升托起钢卷并使其孔径对准合拢的两个锥头,锥头插入内径后胀开并向前转动。

伸出的带头被下落的钩头机引入到三辊矫直机经过活动导板送入辊缝。

钩头机有钳夹式和电磁式两种。

带头通过抬高或闭合的辊缝到达出口侧卷取机,插入卷筒的钳口中被咬紧,根据带钢厚度缠绕数圈后调整好压下和张力,然后压下轧前压力导板,施加乳液,起动轧机,根据轧制情况升速到正常速度进行第一道次轧制。

当钢卷即将轧完时,要及时操纵轧机减速停车,使带尾在入口侧卷取机卷筒上停位。

卷筒钳口咬住带尾后,轧钢工依照规程分配第二道次压下,操纵员选好张力、给上浮液,轧机进行换向轧制。

根据钢种和规格,每个轧程进行3—7道的往复轧制。

当往复轧制到奇数道次并达到成品厚度时,根据带尾质量情况辊缝抬高或闭合地进行甩尾。

在卷取机卷筒上把带尾手工焊接到外圈钢卷上或用捆带扎牢,由卸卷小车把钢卷托运出卷筒,然后倾翻到钢卷收集槽上,标写卷号规格,即可吊运到下面工序继续生产。

在1700轧机上采用浓度约4%一10%的轧制油或轧制液的乳化液,经过滤冷却可循环使用。

生产操作中通过调节润滑冷却剂的浓度、温度和流量,来保证轧制过程的良好润滑和冷却条件。

当前钢铁生产和加工企业都面临着许多挑战,这些挑战可概括为在最短的时间内以最低的成本将目标产品交付给用户,钢铁行业为应对这种挑战提供的一个解决方案就是建设经济、灵活的小型双机架可逆冷轧生产线。

双机架可逆冷轧机近年来随着薄板坯连铸连轧的发展,从产量上看,采用一套双机架可逆冷连轧机轧制较薄的热轧钢卷,其产量可达100万t/a,与薄板坯连铸连轧比较匹配,而其投资却远远低于传统的五机架冷连轧。

因此,有些公司预言双机架可逆冷轧机生产将代表21世纪的冷轧技术。

双机架可逆冷轧生产线主要包括以下生产流程:推拉式酸洗线、两机架可逆冷轧机、罩式退火、平整机组(可采用双机架可逆冷轧机的平整模式)、热浸镀锌线(可实现在线彩涂)。

图1-3所示为双机架可逆冷轧生产线的平面布置及物流走向示意图。

图中还显示了生产工艺所需的如下辅助支持设备:厂房、吊车和物料运输设备;酸再生厂;轧辊维修间;氮气发生站(可由第三方提供);压缩空气、冷却水、脱盐水等的生产设备;废物处理厂、维修车间等。

图1-3 平面布置及物流走向示意图双机架可逆冷轧机的配置如图1-4所示,主要包括1台开卷机,2台张力卷取机,2台冷轧机及其所属张紧装置和传感器。

为保证厚度公差和板形质量,轧机一般配备完整的能保证质量的执行机构包括液压自动厚度系统(HAGC)、工作辊正负弯辊系统以及工作辊窜辊系统。

图1-4 典型的双机架可逆冷轧机组1.1.2连续冷轧机生产工艺单机架可逆式轧机由于轧制速度低(最高轧制速度仅为l0—12m/s)、轧制道次多、生产能力低,只适于小批量、多品种及特殊钢材的轧制。

因此,当产品品种规格较为单—、年产量高时,宜选用生产效率与轧制速度都高的多机架连续式轧制方式。

在工业发达的国家中,它承担着薄板带钢的主要生产任务。

带钢冷连轧机组的机架数目,根据成品带钢厚度不同而异,一般由3-6个机架组成。

当生产厚度 1.0-1.5mm的冷轧汽车板时,常选用三或四机架冷连轧机组;对于厚度为0.25-0.4mm的带钢产品,一般采用五机架冷连轧机(四机架只能轧制0.4-1.0mm的板、带产品),若成品带钢厚度小于0.18mm时,则需采用六机架冷连轧机组,但一般最多不超过六个机架(目前亦趋向只用5个机架)。

对于极薄产品或薄的不锈钢及硅钢板、带产品,则采用多辊式(如森吉米尔)轧机进行轧制。

近年来,这些多辊式轧机已开始实现连续式轧制。

为了使冷轧生产达到高产、优质、低成本,在冷轧机的设计制造和操作上作了极大努力,并取得了很大的成就。

到目前为止,冷连轧机大致经历了四个发展阶段,即60年代以前的常规式冷连轧机;70年代以后逐步发展为全连轧机(即冷连轧机本身实现的无头轧制);联合(复合)式全连轧机(单一全连轧机与其它辅助工序的连续机组,如连续酸洗、连续退火等连接起来的联合机组);最近正在发展中的完全联合式全连轧机组。

联合式全连轧机组的出现,是冷连轧机发展上的一个飞跃。

它既具有单一全连轧机组的许多共同优点,同时又可省去许多重复设备和车间面积,特别是缩短生产周期。

随着轧制工序的连续化,冷连轧生产中的辅助工序也起了极大的变化,出现了一系列连续机组,如连续酸洗、连续电镀锌、连续热镀锌、连续镀锡、连续退火和连续横剪及连续纵剪机组等,使冷轧的生产率得到了极大的提高,一个现代化的冷连轧厂年产量可达l00—250万吨。

冷连轧带钢产品以热轧带钢为原料,因其表面有氧化铁皮,所以在冷轧前要把氧化铁皮清除掉,故酸洗是冷轧生产的第一工序。

酸洗后即可轧制,轧制到一定厚度,由于带钢的加工硬化,必须进行中间退火,使带钢软化。

退火之前由于带钢表面有润滑油,必须把油脂清洗干净,否则在退火中带钢表面形成油斑,造成表面缺陷。

经过脱脂的带钢,在带有保护性气体的炉中进行退火。

退火之后的带钢表面是光亮的,所以在进一步的轧制和平整时,就不需酸洗。

带钢轧至所需尺寸和精度后,通常进行最终退火,为获得平整光洁的表面及均匀的厚度尺寸和调节机械性能要经过平整。

带钢经过平整之后,根据定货要求进行剪切。

成张交货要横切,成卷交货必要时则纵切。

综上所述,一般用途冷轧带钢的生产工序是:酸洗、冷轧、退火、平整、剪切、检查缺陷、分类分级以及成品包装。

其工艺流程如图1-5所示。

图1-5 冷连轧生产工艺流程1.1.2.1钢卷的酸洗由于热轧卷终轧温度高达800—900℃,因此其表面生成的氧化铁皮层必须在冷轧前去除。

目前冷连轧机组都配有连续酸洗机组。

连续式酸洗有塔式及卧式两类,指的是机组中部酸洗段是垂直还是水平布置,机组入口和出口段则基本相同。

塔式的酸洗效率高但容易断带和跑偏,并且厂房太高(21—45米以上),因此目前还是以卧式为主。

酸洗机组的设备组成如图1-6所示图1-6 酸洗机组入口段设备(图1-6a)包括:热轧钢卷的运送,(运输链)及上卷小车(图中的1),开卷机(图中的2),夹送辊及矫直辊(图中的3),带夹送辊的飞剪(图中的4),松套夹送辊(图中的5),焊机(图中的6),S形张力辊(图中的7),跑偏控制(图中的8),带钢夹持辊(图中的9),入口活套(图中的10)。

工艺段设备(图1-6b)包括:酸洗段(图中的11),清洗段(图中的12),带钢干燥器(图中的13),工艺段还包括:酸液再生,废水处理及酸气抽风系统。

出口段设备(图1-6c)包括:出口活套(图中的14),夹送辊(图中的15),锁边机(图中的16),切边及碎边机(图中的17),双S张力辊(图中的18),带夹送辊飞剪(图中的19),涂油机(图中的20),夹送辊(图中的21),张力卷取机(图中的22),卸卷小车及运输链(图中的23)。

1.1.2.2冷连轧机组图1-7为传统的五机架冷连轧机机组,经过酸洗处理后的热轧带卷用吊车吊至上料步进梁送到钢卷小车以装到开卷机,通过开卷刮刀,夹送辊将带头送到矫直辊并准备进入轧机实现穿带过程,带钢以穿带速度逐架咬入各机架(逐架建立机架间张力),当带头进入卷取机卷筒并建立张力后机组开始同步加速至轧制速度(20~35米/秒),并进入稳定轧制阶段,各自动控制系统相继投入,稳定轧制段占整个轧制过程的95%以上,在带钢即将轧完时轧机自动开始减速以使带尾能以低速(2米/秒左右)离开各个机架避免损坏轧辊及带尾跳动,带尾进入卷取机后自动停车,卸卷小车上升,卷筒收缩以便卸卷小车将钢卷卸出并送往输出步进探,最终由吊车吊至下一工序。