冷轧板带的生产工艺流程

- 格式:docx

- 大小:14.67 KB

- 文档页数:1

冷轧板带生产工艺流程

冷轧板带的生产工艺流程通常包含以下几个步骤:

1. 原料准备:选择适当的冷轧板材料,并进行切割、打底、扫描等预处理工作。

2. 加热处理:将冷轧板加热到适当的温度,以改善材料的塑性和可锻性。

3. 轧制:通过轧制设备将加热后的冷轧板材料进行多道次的轧制,以减小板带的厚度和调整其形状。

4. 高温退火:对轧制后的板带进行高温退火处理,以消除残余应力和改善材料的物理性能。

5. 镀锌处理:对退火后的板带进行镀锌处理,以提高其耐腐蚀性和外观质量。

6. 表面处理:对板带进行清洗、抛光等表面处理工序,以提高外观质量和润滑性能。

7. 检验和修整:对制成的冷轧板带进行尺寸测量、外观检查和质量评估,如果有需要,进行修整或再加工。

8. 包装和出厂:对合格的冷轧板带进行包装,并按照客户要求进行出厂发货。

需要注意的是,具体的生产工艺流程可能会根据不同的生产要求和产品类型有所差异。

上述流程仅为一般的参考。

冷轧生产的主要工艺流程

冷轧带钢生产工艺流程包括酸洗、冷轧、清洗、退火、平整,如果用户需要还要进行镀锌或镀锡、彩色涂层等处理。

图1-6是一条典型的冷轧带钢生产工艺流程示意图。

热轧带钢在酸洗机组中经过酸洗去氧化铁皮,并在由五架六辊轧机组成的冷连轧机组中进行冷轧。

冷轧后的钢卷按合同和生产计划被分流到三条不同的加工工序中。

第一条是生产普冷板带和电镀锌板带产品的工序。

带钢首先在连续退火机组中进行再结晶退火和平整轧制。

一部分的钢卷直接送到重卷机组,按用户需求的卷重分成小卷,然后包装出厂,成为普冷板带产品。

另一部分钢卷送到电镀锌机组进行电镀,最后成为电镀锌板带产品。

第二条生产热镀锌板带和彩涂板带产品的工序。

冷轧后的钢卷运送到热镀锌机组中,首先进行镀前的清洗和退火处理,然后进行热浸镀、合金化处理、平整拉伸弯曲矫直、钝化、涂油包装,成为热镀锌板带产品。

有一部分的热镀锌钢卷被送到彩涂机组进一步加工成为彩涂板带产品。

第三条则是一条生产无取向电工钢的专用工序。

带钢在再结晶热处理工艺段中脱碳、调整电磁性能处理,然后涂上绝缘膜并烘干,包装出厂。

《冷轧带钢轧制工艺》教学大纲编制陆品荣1.冷轧带钢产品有哪些特点冷轧带产品从外形特点讲A)形状扁平、横断面为矩形、B/h较大、 B)单位体积的表面截面积大。

冷轧板带产品从质量的特点讲有“尺寸准确板形好表面光洁度性能高”。

即 a)尺寸精度要求高,b)板形好。

c)表面质量好。

d)性能好2.冷轧带钢产品规格是怎样分类的?冷轧板带产品规格按厚度分中厚板、薄带钢、和极薄带钢《箔材》三类。

中厚板的板带厚度在4 .mm以上、薄板带的板带厚度一般在4.0 —— 0.2 mm,极薄板带的带钢厚度为0.2 mm以下。

3.冷轧带钢钢种有何分类?冷轧板带按钢种分类有:优质碳素钢、高碳钢(简称优钢)、低合金钢、硅钢、不锈钢、201不锈钢、202不锈钢、T10、40#钢、50#钢、60#钢65MN、铁素体1GR13---9GR13、SK4、SK5、纯铁、纯镍带、铜带、高温合金、精密合金、功能合金和复合钢带、涂锡。

镀锌板等等。

4.精密合金带钢怎样分类?有何用途?精密合金带钢按材料的理化特性和用途分为软磁合金、硬磁合金、弹性合金、膨胀合金、热敏双金属、电阻合金、热电偶材料等七大类。

其用途分别为:软磁合金的特点是磁导率高、广泛用于磁放大器、特殊变压器、磁屏敞、磁头等。

硬磁合金具有较高的矫顽力和剩余磁应值的材料,适用于制造电工仪表中的磁铁、电讯、电声、控制器件和磁分离器、磁滞马达的磁铁。

弹性合金按其性质可分高弹性和恒弹性二种,高弹性材料广泛用于制造精密机械和仪表中的膜片、膜盒、发条及其它弹性组件、恒弹性可用于制造各种频率组件。

膨胀合金分低膨胀合金和定膨胀两种,低膨胀合金用于制造精密仪器、仪表中的平衡轴轮、标准尺和谐振腔等,定膨胀合金用于制造与硬、软玻璃或陶瓷正配的封接部件。

热敏双金属当温度变化时发生定向弯曲、适用于制造继电器、专用温度计以及自控温度装置或自控电流装置中的敏感组件。

电阻合金是指那些具有较恒定的高电阻的合金,它广泛用于制造测量仪器仪表的电阻、电器回路中的精密电阻和电阻应变计。

第!章冷轧带钢生产工艺和精整工艺第一节冷轧带钢生产的工艺流程不锈钢冷轧带钢的生产是由!个以上的专业化机组完成的,见图"#$ #%。

热轧带钢首先在&’准备机组焊接引带,以减少冷轧不轧部分(头尾约())的消耗,并对带钢测长测厚,为冷轧做准备。

然后带钢在热轧带钢连续退火酸洗机组*+,上进行软化和去除氧化铁皮处理。

带钢在-./0辊或!"#$辊轧机上进行冷轧,在冷轧带钢连续退火酸洗机组!%&进行再结晶软化退火和酸洗。

成品冷轧带钢经平整机组’(&改善板形,提高表面光泽度,经纵切’)(钢卷交货)或横切!)机机组(单张板交货),完成冷轧带钢的生产。

图*+,+#不锈钢冷轧带钢生产工艺流程不锈钢除了铁素体不锈钢外,冷加工硬化率都非常高,一般为室温强度的$倍以上,为了对不锈钢进行冷轧,广泛使用$-辊整体机架的森吉米尔轧机或四柱分离式$-辊轧机或!"#$辊轧机。

多辊轧机工作辊径只有,./ #$-00,由于变形区面积小,相对总的变形抗力小,所以总变形率可达到1.2以上,可以生产-3#00薄规格产品,轧制速度可达1--04056。

在$-辊轧机中分离式轧机在通板中比较容易,不易伤害轧辊,同时检修方便。

!"#$辊轧机由于工作辊径较大,对提高轧速和轧机刚度(#7400)及降低热凸度有利,同时由于工作辊辊径范围大,因而可以采用小辊径生产薄规格产品。

这些轧机对厚度尺寸精度的控制能力都很强。

有预置88+%9!,对设定规格进行控制,有反馈8:+%9!,对厚度公差进行控制,对薄规格产品还设有张力%9!,秒流量%9!(:;’"%)。

另外有的工厂还采取了对轧制温度进行精确控制的措施。

因此带钢的厚度精度已达到<$3-!0的水平。

各种冷轧机的厚度控制精度和基本参数的比较见表*+,+#和表*+,+$。

表!"#"$新建的$%辊不锈钢冷轧机概要轧机参数日新制钢周南厂住友金属鹿岛厂川崎制铁千叶厂轧机速度(&·&’())**$***)**机组张力(+)%,$*-**工作辊!-*.$%*!/,.$!,(常用!)*.0,)辊直径(&&)中间辊!,*.$-*!%$*!/0.$%*支撑辊!%%*,!-*!,%*压下力(+),**$***$***轧机主电机(12)#***-!**钢卷宽度(&&)-**.$*,*0**.$!**-,*.$-**钢卷厚度(&&)来料*3$.%3*$3,.#3,$3*.)3*成品*3*,.*3-*3$.$3,*3%.,3,钢卷重量(+)$)%)!*生产日期(4)$0)0$00%$00$表!"#"%各种冷轧不锈钢宽板带(56$***&&)轧机的基本参数对比轧机典型型号森吉米尔%*辊轧机78%%5",#罗恩%*辊轧机29%*:"#*-"$!,*三菱$%辊轧机;8"$%<"$!,*日立<;-辊轧机=;>?=;#"$#**7型-辊轧机7"-"$/**机架形式零凸度整形机架四立柱分体式机架双牌坊闭口机架双牌坊闭口机架双牌坊闭口机架工作辊径直径(&&),)?/!3,-)?$**/,?$%*),?$%,$#*?%$*第一中间辊直径(&&)0-?$*,$$%?$!*$0,?%$*$,*?%$*!!,?#*,第二中间辊直径(&&)$/*?$/-%!%?%##支撑辊直径(&&)!**#*-3#,%*?,$),%)!?%),$#%*?$!%*$$,*?$%,*最大轧制带钢宽(&&)$!,*$!,*$!,*$$**$,,*辊缝开口度(&&)$%3/$,*.!**!**!**以上!**以上主传动轧辊数第二中间辊@#第二中间辊@#第二中间辊@%中间辊(或支撑辊)@%第二中间辊@%轧机刚度(1A·&&)-****约,,**约,****约#,***约#,***最大轧制力(1A))***$*,**$****$#***%****最大张力(1A),**,**,**#%*#**最大轧制度(&·&’())**)**)**)**—轧机典型型号森吉米尔!"辊轧机#$!!%&’(罗恩!"辊轧机)*!"+&(",&-.’"三菱-!辊轧机/$&-!0&-.’"日立0/,辊轧机1/231/(&-(""#型,辊轧机#&,&-4""道次最大压缩率(5)约!6约!4约!(约!(—轧程最大总压缩率(5)约6,约6(约6.约6.—!"世纪7"年代建设台数.!!’!’!-制造厂商西马克·德马克·82+,日立,9!+,):松德维·达涅利和:$;0<9=>联合三菱重工日立松德维注:"森吉米尔的最新机型为双牌坊闭口机架。

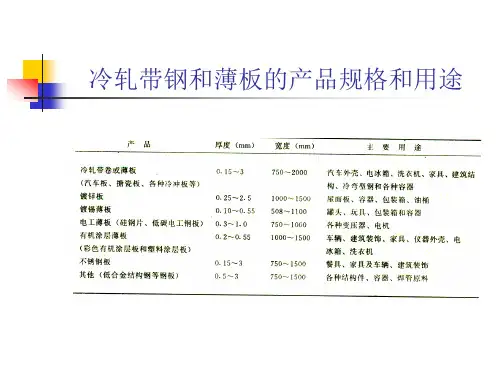

冷轧带钢生产技术冷轧带钢生产线技术解析1、了解带钢:带钢是相对于钢卷,由中小型生产线冷轧工艺轧制而成的带钢产品。

冷轧带钢的用途可谓广泛,根据后期的加工方式,可以分为如下类型:(1) 带式:如打包带、铠装电缆用带等;(2) 管式:如薄壁管(含家具用管)、复合管、缠绕管等;(3) 冷弯型材:如滑轨、龙骨、塑钢内衬、电缆桥架;(4) 压型钢板:如卷帘门板、钢结构建筑围护用墙板、屋面板等;(5) 冲压用板:如电池壳体、汽车用板、家电用板等。

冷轧的关键工序:一为酸洗、二为冷轧、三为热处理、四为平整。

酸洗是为了去除对冷轧有害的原料钢卷表面上的氧化铁皮;冷轧是生产冷轧板带钢的关键工序;热处理在冷轧工序中有二个作用,一是消除冷轧带钢的加工硬化和残余应力,软化金属,改善塑性,以便于进一步进行冷轧或其它加工;二是改善组织结构,产生所需要的晶粒大小和取向;平整是精整工序中十分重要的工序,它可以改善带钢的性能,提高钢板的成形性能,提高钢带的平直度及改善钢板的表面状态。

冷轧工艺的定义:轧制是将金属坯料通过一对旋转轧辊的间隙(各种形状),因受轧辊的压缩使材料截面减小,长度增加的压力加工方法,这是生产钢材最常用的生产方式,冷轧即是在常温下完成的轧制过程,其所使用的原料为热轧加工成的板带(卷)。

2、酸洗工艺带钢冷轧前必须酸洗,清洗其表面氧化铁皮,因为氧化铁皮在冷轧时会损坏轧辊表面,而导致带钢表面产生缺陷。

通常热轧带钢表面氧化铁皮通常是3层结构:外层为Fe2O3(三氧化二铁),中层为Fe304(四氧化三铁),内层为Fe0(氧化铁)。

先进的冷轧厂多采用高速运行的连续酸洗机组或推拉式酸洗。

以连续酸洗为例,是将带钢连续地通过几个酸洗槽进行酸洗。

为使作业线上过程连续,将前一个热轧带钢卷的尾部和后一个钢卷头部焊接起来,酸洗后带钢按需要的卷重、卷径切断带钢并收卷。

连续酸洗机组除完成清除带钢表面氧化铁皮的任务外,还有几个作用:(1) 用圆盘剪将带钢侧边剪齐。

铜板带冷轧机的轧制原理及参数控制铜板带冷轧机是一种重要的金属加工设备,广泛应用于冶金、机械、建筑等行业。

它通过冷轧的方式将铜板带加工成所需厚度和尺寸的产品。

本文将深入探讨铜板带冷轧机的轧制原理及参数控制,以帮助读者更好地理解这个主题。

一、铜板带冷轧机的轧制原理铜板带冷轧机的轧制原理是基于金属塑性变形的规律。

在冷轧过程中,铜板带经过多次通过轧制辊的压力作用,使其产生塑性变形,从而实现厚度和尺寸的调整。

其具体步骤如下:1. 进料与切割:将铜板带送入冷轧机,切割成适当的长度以便进行下一步工序。

2. 初轧:将切割好的铜板带经过初轧辊的压力作用,使其产生初步的变形。

初轧可以消除材料的内应力,提高材料的塑性,为后续的轧制做好准备。

3. 中轧:经过初轧后,铜板带再经过中轧辊的压力作用,进一步实现厚度和尺寸的调整。

中轧一般采用多个辊道串联,逐步减小辊道间隙,从而使铜板带的厚度得到更细致的控制。

4. 终轧:在中轧之后,铜板带进入终轧辊的作用区域。

终轧辊通常采用高速旋转,通过较大的轧制力对铜板带进行再次变形,使其达到所需的厚度和尺寸。

5. 出料:经过终轧后,铜板带被送出冷轧机,进入后续工序或成为最终产品。

二、参数控制对轧制效果的影响在铜板带冷轧过程中,参数控制对轧制效果起到至关重要的作用。

以下是几个常见的参数及其对轧制效果的影响:1. 辊道间隙:辊道间隙是指轧制辊之间的距离。

辊道间隙的大小直接影响到铜板带的厚度控制。

辊道间隙过大会导致轧制力不足,铜板带厚度无法准确控制;而辊道间隙过小则会造成过度压制,容易引起辊道磨损和变形。

辊道间隙的调整是铜板带冷轧中重要的参数控制之一。

2. 轧辊直径:轧辊直径的大小也会对轧制效果产生影响。

较大的轧辊直径可以提高轧制效率,但厚度控制相对较差;而较小的轧辊直径则有利于获得更好的厚度控制。

在实际应用中,需要根据具体需求来选择适当的轧辊直径。

3. 轧制速度:轧制速度是指铜板带在冷轧机中通过轧制辊的速度。